Изобретение относится к промышленности строительных материалов, к технологии получения цемента.

Цель изобретения - снижение влажности, температуры обжига, повышение проч- ности и предотвращение коррозии оборудования.

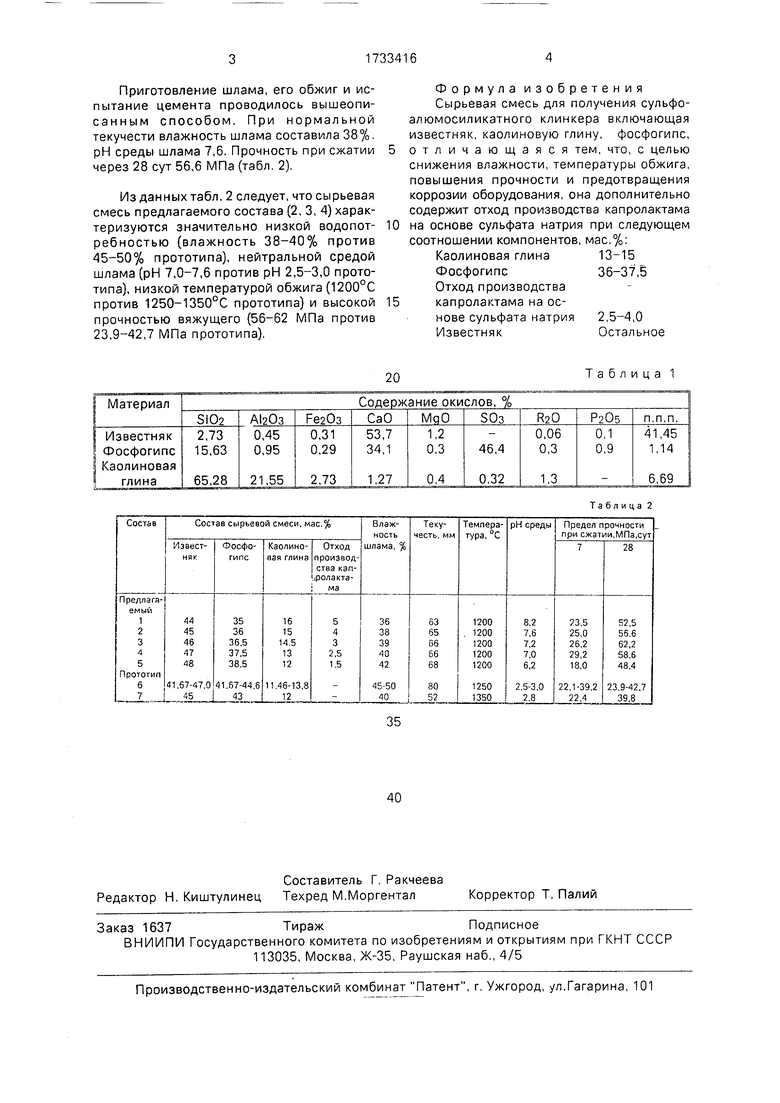

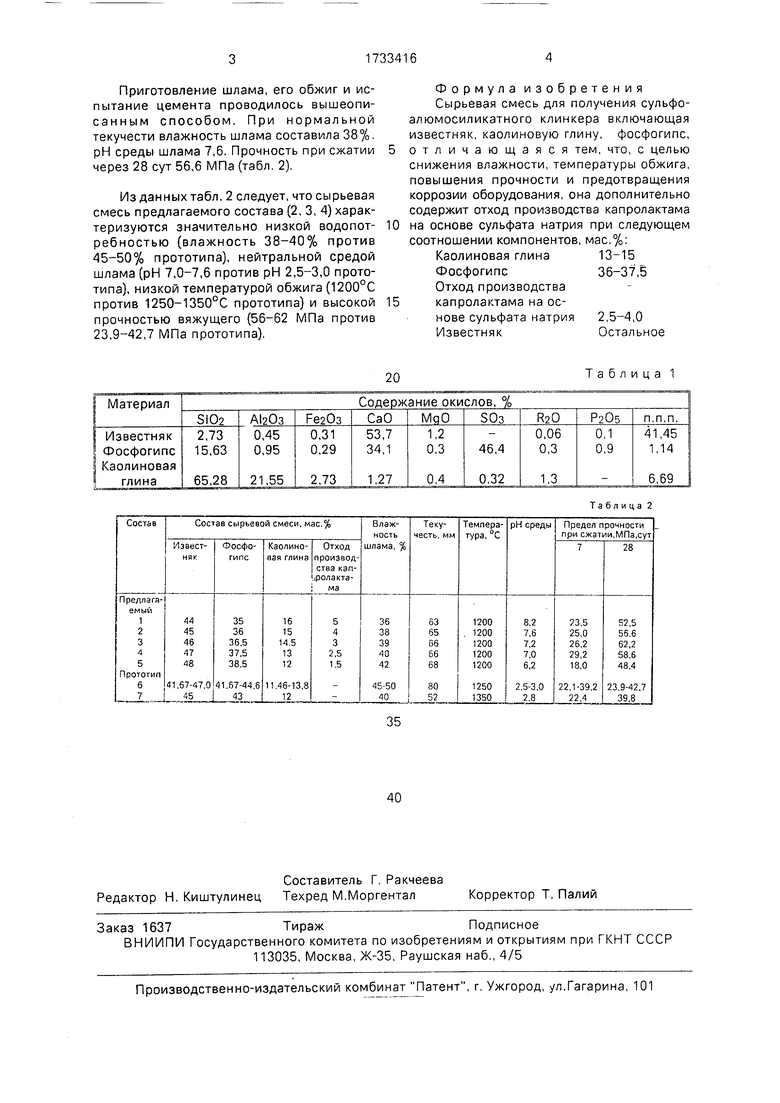

Химические составы исходных материалов приведены в табл. 1.

Составлены сырьевые смеси, включающие 45-47% известняка, 13-15% каолиновой глины, 36-37,5% фосфогипса и 2,5-4% содосульфатной смеси - отход производства капролактама.

П р и м е р 1. Сырьевая смесь содержит, мас.%:

Известняк47

Каолиновая глина13

Фосфогипс37,5

Отход производства

капролактама2,5

Из смеси готовили шлам нормальной текучести. Влажность шлама составила 40%. Среда шлама нейтральная (рН 7,0). Отжиг производили при 1200°С с выдержкой 1 ч. Продукт обжига после резкого воздушного охлаждения подвергали тонкому помолу на сите Ms 008. Определение прочностных

характеристик цемента производили согласно ГОСТ 310.4-81 наобразцах-балочках размером 4 х 4 х 16 см состава 1:3 в смеси с вельским песком. Испытания производили через 7 и 28 дней водного хранения образцов. Прочность при сжатии через 28 сут составила 58,6 МПа (табл. 2).

П р и м е р 2. Сырьевая смесь включает, мас.%:

Известняк46,0

Каолиновая глина14,5

Фосфогипс36,5

Отход производства капролактама3,0

Приготовление шлама, его обжиг и испытание цемента проводили вышеописанным способом. При текучести 66 мм влажность шлама составила 39%. рН среды шлама, 7,2. Температура обжига 1200°С. Прочность при сжатии через 28 сут составила 62,2 МПа (табл. 2).

П р и м е р 3. Сырьевая смесь содержит, мас.%:

Известняк45,0

Каолиновая глина15,0

Фосфогипс36,0

Отход производства капролактама4,0

СО

С

i

СА) СО

4

Qs

Приготовление шлама, его обжиг и испытание цемента проводилось вышеописанным способом. При нормальной текучести влажность шлама составила 38%. рН среды шлама 7,6. Прочность при сжатии через 28 сут 56,6 МПа (табл. 2).

Из данных табл. 2 следует, что сырьевая смесь предлагаемого состава (2, 3, 4) характеризуются значительно низкой водопот- ребностью (влажность 38-40% против 45-50% прототипа), нейтральной средой шлама (рН 7,0-7,6 против рН 2,5-3,0 прототипа), низкой температурой обжига (1200°С против 1250-1350°С прототипа) и высокой прочностью вяжущего (56-62 МПа против 23,9-42,7 МПа прототипа).

Формула изобретения Сырьевая смесь для получения сульфо- алюмосиликатного клинкера включающая известняк, каолиновую глину, фосфогипс, отличающаяся тем, что, с целью снижения влажности, температуры обжига, повышения прочности и предотвращения коррозии оборудования, она дополнительно содержит отход производства капролактама на основе сульфата натрия при следующем соотношении компонентов, мас.%:

5

Каолиновая глина Фосфогипс Отход производства капролактама на основе сульфата натрия Известняк

13-15 36-37,5

2,5-4,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения декоративного вяжущего | 1988 |

|

SU1685886A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СИНТЕЗА СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2011 |

|

RU2469968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для изготовления строительных конструкций | 1990 |

|

SU1754690A1 |

| Тампонажная смесь | 1989 |

|

SU1654543A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

Сущность изобретения: состав сырьевой смеси обеспечивает получение сульфо- алюмосиликатного клинкера и содержит, мас.%: каолиновая глина 13-15; фосфогипс 36-37,5; отход производства капролактама на основе сульфата натрия 2,5-4,0; известняк остальное. Характеристика смеси: влажность 38-40%; рН среды 7-7,6, прочность при сжатии цемента 60 МПа. 2 табл.

20

Таблица 1

Таблица 2

| Атакузиев ТА и др | |||

| Сульфоминераль- ные цементы на основе фосфогипса | |||

| Ташкент, ФАН, 1979, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1992-05-15—Публикация

1989-01-23—Подача