Изобретение относится к промьшленности строительных материалов, в частности к составам сырьевых смесей для получения портландцементного клинкера.

Известна сырьевая смесь для получения портландцементного клинкера, включающая известняк, глинистый компонент, корректирующую добавку и минерализатор, содержащий фосфогипс и пыль электрофильтров вращающихся печей при соотношении от 0,5:5,0 до 2:1 I.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь для получения портландцементного клинкера, содержащая известняк, глинистый компонент, пиритные огарки и ошам нейтрализации сточных вод производства фосфорной кислоты при следующем соотношении компонентов, мас.%:

Глинистый ком-

понент - 30-32

Пиритные огарки1-2Шлам нейтрализации сточных вод производствафосфорной

кислоты 2,36-9,42 Известняк Остальное При этом шлам нейтрализации сточных вод производства фосфорной кислоты содержит, мас.%: СаО 38,0040,50; Fjjfu. 10,76-10,86; SiO 6,808,12; А120з 0,87-2,22; РегОз 0,030,50; вода - остальное 2 .

Недостатком известной сьфьевой смеси являются низкая скорость протекания процессов клинкерообразовани и низкая гидратационная активность клинкера,

Цель изхзбретения - интенсификация процесса клинкерообразования и повышение гидратационной активности клинкера.

Поставленная цель достигается тем, что сырьевая смесь для получени портландцементного клинкера, включающая известняк, глинистый компонент, пиритные огарки и шлам нейтрализации сточных вод производства фосфорной кислоты, дополнительно содержит фосфогипс, шлам нейтрализации сточных вод производства фтористого алюминия

и пыль электрофильтров прапьчкнцнхся печей при следукипем соотношении компонентов, мас.%; Глинистый компонент 10-80 Пиритные

огарки 0,5-3,0 Шлам нейтрализациисточных вод производствафосфорной

кислоты 0,5-5,0 Фосфогипс 0,3-3,0 Шлам нейтрализациисточных вод производства фтористого

алюминия 0,2-2,0 .Пьшь электрофильтроввращающихся печей1-10

Известняк Остальное При этом шлам нейтрализации стоных вод производства фтористого алминия содержит, мас.%: SiOj 2,5521,42; АЬгОз 0,06-3,85; 0,0,83; MgO 0,33-7,60; SOg 0,361,80; . 6,3-6,00; Naj, 0, Ppg 10,25-33,02; CaO - остальное.

При предлагаемом сочетании прояляется эффект взаимоусиления каталтического действия добавок при их совместном присутствии. Этот эффект вызван проявлением солевой жидкой фазы, эвтектики CaP +CaSO +R O, заменяющей на стадии твердофазных реакций минералообразования клинкерный расплав, а в период жидкофазного спекания - возникновением ликвационных явлений в клинкерной жидкой фазе, что приводит к интенсификации процессов алитообразования Н клинкерообразования в целом.

Кроме того, при предлагаемом сотании добавок образуются твердые растворы клинкерных минералов гидртационно-активных моднфикаций с опмальной концентрацией и видом дефектов в их кристаллической структуре, улучшается микроструктура клинкера и модифицируется его минералогический состав.

Пример I, Готовят сырьевую смесь состава, мас.%: известняк 74,0; глина (в качестве глинистого компонента ) 10,0; пиритные огарки 0,5; шлам нейтрализации сточных вод.про- j изводства фосфорной кислоты 0,5; фосфогипс 3,0; шлам нейтрализации . сточных вод производства фтористого алюминия 2,0; пыль электрофильтров вращающихся печей 10,0, Сьфьевую ю смесь.измельчают до остатка на сите 0,2-2,0%, изготавливают из нее гранулы размером 12-15 мм и влажностью 12-14%. Гранулы обжигают в силитовой электропечи со скоростью 15 подъема температуры 450-500°С7ч и выдерживают в печи при максимальной

температуре 1400С в течение 10 мин. Технология приготовления и обжига шихт по примерам 2-8 Лалогична опи- 20 санной.

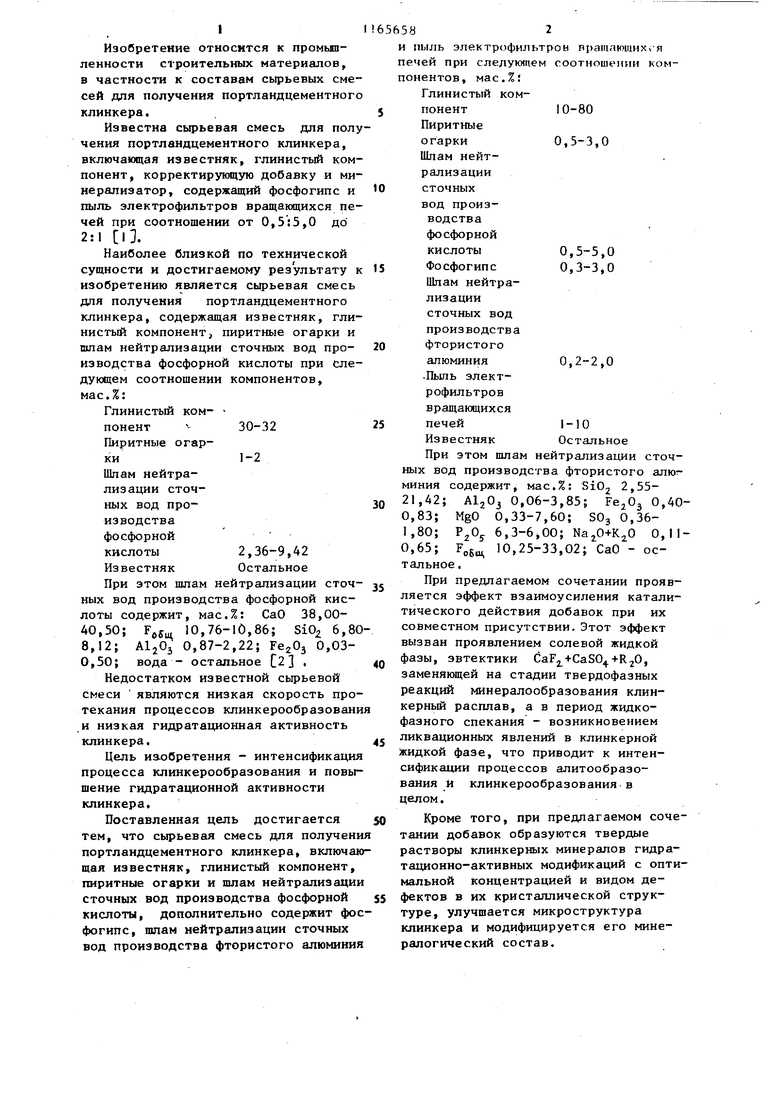

Составы сырьевых смесей представлены в табл.1.

Обожженные клинкеры измельчают до 25 удельной поверхности 3000±60 с добавкой 5% гипса. Испытание прочности полученных цементов после 28 суток твердения проводят по методике, принятой для малых образцов 30 (балочки-призмы размером 1x1x3 см).

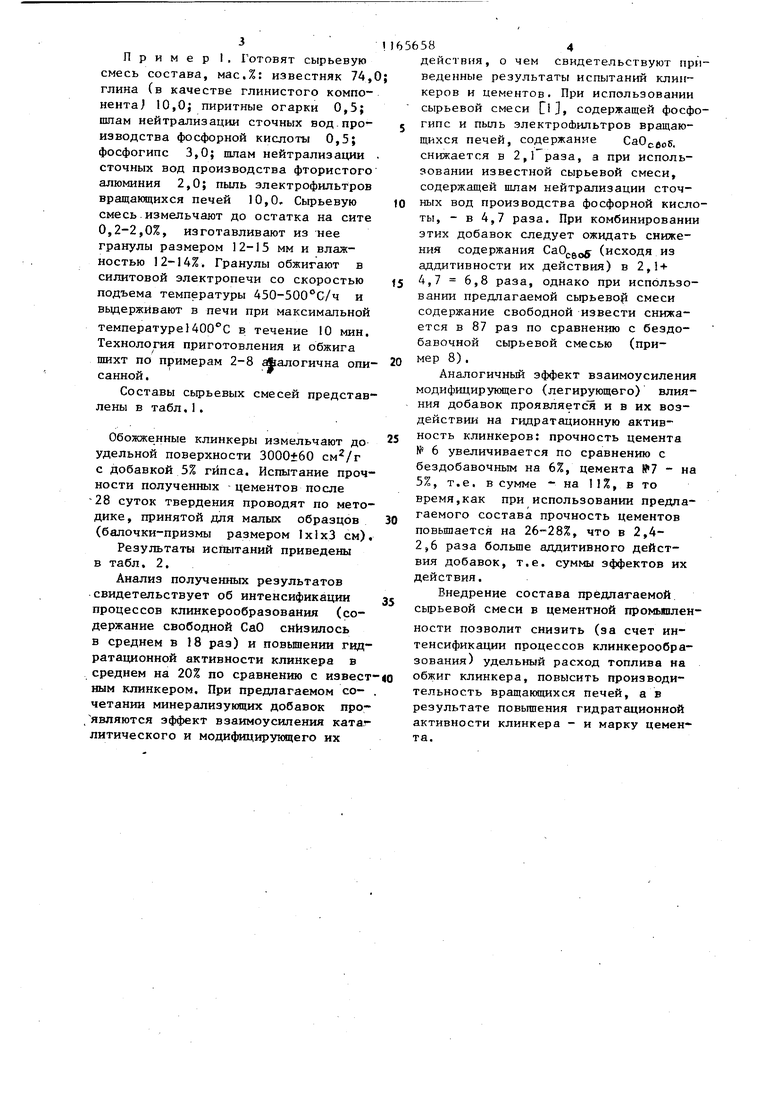

Результаты испытаний приведены в табл. 2.

Анализ полученных результатов свидетельствует об интенсификации 35 процессов клинкерообразования (содержание свободной СаО снизилось в среднем в 18 раз) и повьппении гидратационной активности клинкера в среднем на 20% по сравнению с извест-«о ным клинкером. При предлагаемом со- . четании минерализующих добавок проявляются эффект взаимоусиления кататитического и модифицирующего их

действия, о чем свидетельствуют приведенные результаты испытаний клинкеров и цементов. При использовании сырьевой смеси СJ содержащей фосфогипс и пыль электрофильтров вращающихся печей, содержание СаОсвоб, снижается в 2,1 раза, а при использовании известной сырьевой смеси, содержащей шлам нейтрализации сточных вод производства фосфорной кислоты, - в 4,7 раза. При комбинировании этих добавок следует ожидать снижения содержания СаО (исходя из аддитивности их действия) в 2,,7 6,8 раза, однако при использовании предлагаемой сыръево смеси содержание свободной извести снижается в 87 раз по сравнению с бездобавочной сьфьевой смесью (пример В) .

Аналогичный эффект взаимоусиления модифицирующего (легирующего) влияния добавок проявляетс5я и в их воздействии на гидратационную активность клинкеров: прочность цемента № 6 увеличивается по сравнению с бездобавочным на 6%, цемента №7 - на 5%, т.е. в сумме на 11%, в то время,как при использовании предлагаемого состава прочность цементов повышается на 26-28%, что в 2,42,6 раза больше аддитивного действия добавок, т.е. суммы эффектов их действия.

Внедрение состава предлагаемой сырьевой смеси в цементной промышленности позволит снизить (за счет интенсификации процессов клинкерообразования) удельный расход топлива на обжиг клинкера, повысить производительность вращающихся печей, а в результате повьппения гидратационной активности клинкера - и марку цемента.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 2007 |

|

RU2332371C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, включающая известняк, глинистый компонент, пиритные огарки и шлам нейтрализации сточных вод производства фосфорной кислоты, отличающ а я с я тем, что, с целью интенсификации процесса, клиГикерообразования и повышения гидратационной активности клинкера, она дополнительно содержит фосфргипс, шлам нейтрализации сточных вод производства фтористого алюминия и пыль электрофильтров вращакяцихся печей при следующем соотношении компонентов, мас.% Глинистый компонент 10-80 Пиритные огарки 0,5-3,0 Шлам нейтрализации сточных вод производства фосфорной кис0,5-5,0 лоты 0,3-3,0 Фосфогипс Шлам нейтрализации сточньк вод производства фтористого 0,2-2,0 алюминия Пыль электрофильтров О) вращающихся ел 1-10 печей о: Остальное Известняк ел сх

Предлагаемый оптимальные составы 74,0 10,0 10,5 80,0 42,25 45,0

неоптимальньге составы 74,1 9,8 0,4 10,4 80,2 3,1 Известный 61,61 31,0 1,5 Известный flj 70,0 16,5 3,5 8 (без 80,0 17,0 3,0 добавок) В качестве глинистого компонента ных - глиИа; Вэяты средние составы известныхС1j и 0,5 0,5 3,0 2,0 10,0 3,0 5,0 0,3 . 0,2 1,0 1,75 2,75 1,65 1,1 5,5 0,4 3,1 2,1 10,1 5,1 0,2 0,1 0,9 5,89 - - использовался мергель, в осталь 2 сьфьевых смесей.

составы

0,06

Нет

0,03

е составы

0,10 Нет

0,55

Известный СО

я)

Обжиг при

Таблица2

92,80 91,90 93,20

91,70 91,30

76,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU697426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-07—Публикация

1984-03-26—Подача