Изобретение относится к кокономо- тальному производству шелковой промышленности, в частности к переработке отходов (одонков) в холсты второго перехода.

Известен способ переработки отходов кокономотального производства в холсты второго перехода, заключающийся в том, что отходы, получаемые из остатков неразмотавшихся одонков на волчке с гладким барабаном, промывают в открытой ванне в течение 15-20 мин в содовой воде (100-200 г соды на ванну), температура которой 80- 90°С, отжимают на центрифуге, обрабатывают на волчке с колковым барабаном, промывают в открытых ваннах, сначала в проточной, а затем в теплой воде с добавлением соды или триполифосфата и вторично промывают и отжимают в центрифуге, наконец полученные холсты помещают в копер- ной или конвейерной сушилке, сушат неподвижные холсты при температуре 40-50°С в течение 3-5 ч. Высушенные холсты обрабатывают на волчке с игольчатым барабаном и далее упаковывают в кипы.

Недостатком описанного способа по переработке одонков в холсты, получаемые на волчках с колковыми барабанами, является большая засоренность холста целыми куколками и их раздробленными частями. Вследствие этого нет гарантии получения стабильного качества продукции. Жидкостная обработка отходов проводится в открытых ваннах, в которых температура воды достигает 100°С. что вызывает значительное выделение пара, тепла и влаги и связанные с этим тяжелые условия труда. Сушка холстов, полученных после обработки отхоо;ст к: а

дов, производится в камерных и конвейерных сушилках, также связанная со значительным выделением тепла, ухудшая условия труда в цехе обработки отходов. Кроме того, в цехе обработки отходов сушка неподвижных холстов в указанных сушилках вызывает их длительную и неравно иер- иую сушку.

Цель изобретения -улучшение и интенсификация технологического процесса обработки, снижение доли ручного труда, получение продукции стабильного качества, коренное улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается тем, что 8 способе переработки отходов кокономо- тального производства в холсты второго перехода, заключающегося в обработке отходов горячим водным раствором, промывке и отжиме на центрифуге, отделение волокна от куколок, последующей многократной промывке волокна, повторном отжиме на центрифуге, сушке горячим воздухом в неподвижном состоянии, при этом обработку отходов производят в герметически закрытом реверсивно-вращаю- щемся барабане, в качестве горячего раствора берут водный раствор препарата ОП-10 и обработку горячим раствором проводят при пониженном давлении 86659,3- 93325,4 Ра (650-700 мм рт.ст.), а механическое воздействие на отходы осуществляют с помощью турбулентного потока раствора, сушку горячим воздухом проводят во вращательном состоянии в герметически закрытых реверсивно вращающихся барабанах в течение 30-35 мин при температуре 85-90°С.

Новые качества способу придает удачно подобранная технология горячей обработки отходов, полученных из остатков неразмотавшихся одонков на волчке с гладким барабаном.

При горячей обработке в машине закрытого типа обклеивается и обезжиривается волокно настолько, что нетрудно удалить из него куколку и ее остатки.

При этом текстильное химическое вспомогательное неионогенное моющее вещество ОП-10 способствует .быстрому эффективному, смачиванию волокна горячим раствором и облегчает проникновение его в макроскопические и микроскопические каналы, улучшает смачивающую и пропитывающую способность волокна.

Эта проникающая способность обрабатывающего агента и проницаемость волокна еще более усиливается при пониженном давлении внутри варочной машины, благодаря чему происходит более глубокая обесклейка волокна, способствуя отделению куколок и ее частей от волокна.

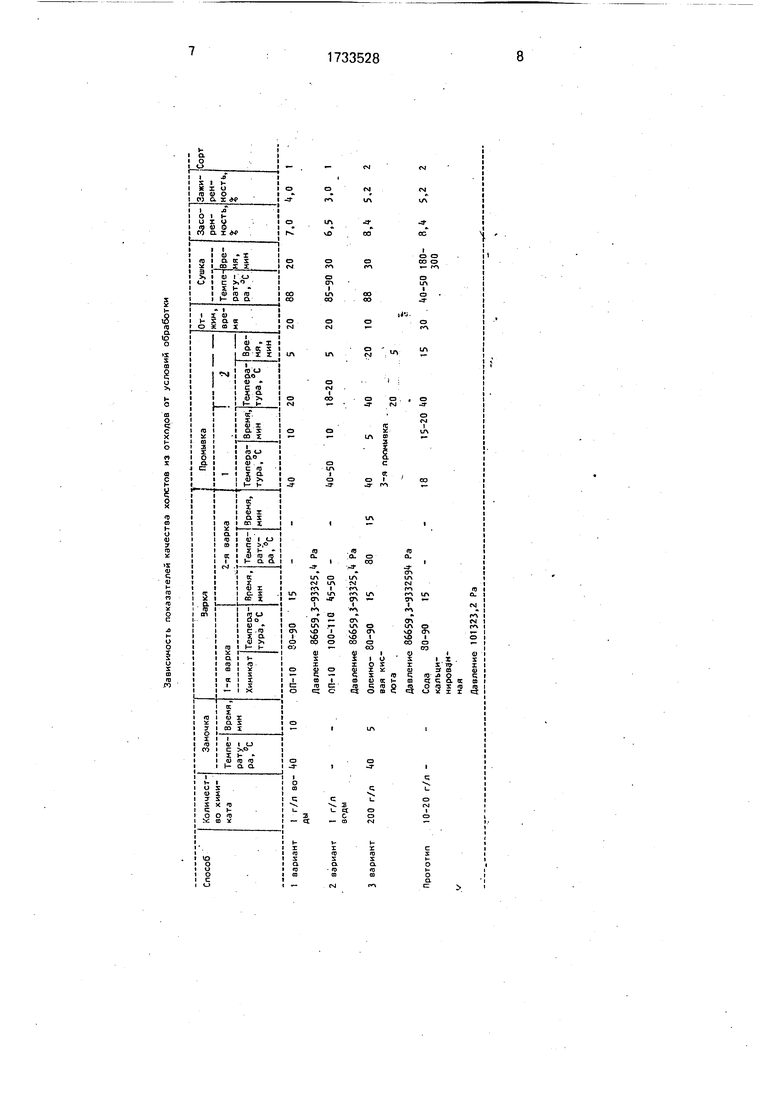

Пример. Данные примера сведены в таблицу.

Обработку отходов проводят в варочномоечном устройстве, состоящем из гермети- чески закрытого корпуса, в котором горизонтально размещен перфорированный барабан. Внутренняя образующая ба0 рабана снабжена четырьмя продольными полками, между которыми во время работы укладывают остатки не размотавшихся одонков с куколками. Перфорированный барабан получает реверсивно-вращательное

5 движение с остановкой в течение 1 мин.

Пар, горячую и холодную воду подают через смеситель по трубопроводам, отработанная жидкость сливается через трубопровод, присоединенный к насосу.

0 Остатки неразмотавшихся одонков с куколками после обработки на волчке с гладким барабаном загружают через дверцу в перфорированный барабан. Через смеситель подают в барабан гор ячую воду и пре5 парат ОП-10 из расчета 1 г/л жидкости. После чего в барабане создается пониженное давление 86659,3-93325,4 Ра (650-700 мм рт.ст.) отсосом воздуха с помощью вакуумного насоса. Отходы обрабатываются го0 рячим водным раствором ОП-10 при 100-110°С, давлении 86659,3-93325.4 Ра и при реверсивно-вращательном движении барабана 45-60 мин, в течение которых происходит интенсивное и глубокое пропитыва5 ние волокна горячим раствором, обесклеивание волокна, удаление с него жира, а также отделение куколок и их остатков от волокна.

Затем подачу пара прекращают, оста0 навливают барабан, после чего отработанный раствор опускают по трубопроводу.

После этого отходы промывают в течение 10 мин теплой водой (40-50°С), в том же барабане. Теплую воду подают из смесите5 ля по трубопроводу до рабочего объема, сообщая при этом барабану реверсивно- вращательное движение промывают отходы. Отработанную воду сливают через трубопровод насосом и промывку повторя0 ют холодной водой в течение 5 мин при реверсивно-вращательном движении барабана.

Механическое воздействие на обрабатываемые отходы во время всей работы осу5 ществляется с помощью турбулентного потока жидкости возникающего вследствие реверсивного вращения барабана.

После промывки отходов воду спускают по трубопроводу, и промытую массу волокна выгружают через дверцу, режут на отдельные холсты. Встряхивают вручную волокна. При этом волокно освобождается от куколок и их остатков.

Далее холсты закладываются в центрифугу для отжима остаточной влаги. После отжима каждый холст подвешивают на крю- чок, встряхивают, после чего холст окончательно очищается от оставшихся куколок. После этого холсты загружаются в герметически закрытый барабан сушильной маши- ны и подвергаются сушке потоком горячего сухого воздуха температуры 85-90°С в течение 30 мин при реверсивно-вращательном движении барабана.

Использование предлагаемого способа переработки отходов кокономотального производства позволяет коренным образом улучшить условия труда в цехе обработки отходов. В то время как по прототипу промывку и варку отходов проводят в открытых варочных ваннах, а сушку - в камерных или конвейерных сушилках, что создает влажность 90% и температуру воздуха в цехе 50°С, предлагаемый способ позволяет довести эти показатели соответственно до 65% и 30°С.

Формула изобретения

1.Способ переработки отходов кокономотального производства в холсты второго перехода, включающий обработку отходов горячими растворами с добавлением ПАВ, промывку, отжим на центрифуге, отделение куколок от волокнистой массы, последующую промывку волокнистой массы с отжимом на центрифуге и сушку газообразным теплоносителем, отличающийся тем, что, с целью повышения производительности и упрощения технологии переработки отходов при улучшении качества волокна, обработку проводят в герметичном ре- версивно вращающемся барабане при давлении 650-700 мм рт.ст., а сушку осуществляют путем подачи в барабан при его реверсивном вращении воздуха с температурой 85-90°С в течение 30-35 мин.

2.Способ по п. 1,отличающийся тем, чтов. качестве ПАВ используют раствор ОП-10 с концентрацией 1 г/1 л воды при температуре раствора 100-t10°C, а обработку горячим раствором проводят в реверсивном барабане в течение 45-60 мин.

1вариант I г/л во- 0

ДЫ

2вариант 1 г/л

10 ОП-10 80-90 15

Давление 86659,3-93325, t Ра ОП-10 100-110 45-50 205 20 88 20 7.0 М 1

1(0-50 10 18-20 5 20 85-90 30 6,5 3,0 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки коконов дубового шелкопряда | 1977 |

|

SU638646A1 |

| Способ получения щелковой массы из отходов кокономотания | 1986 |

|

SU1348390A2 |

| УСТРОЙСТВО для ОБРАБОТКИ ОДОНКОВ И НЕРАЗМАТЫВАЕМЫХ КОКОНОВ | 1973 |

|

SU368354A1 |

| Способ получения шелковой массы из отходов кокономотания | 1984 |

|

SU1245625A1 |

| Устройство для переработки запаренных одонков и коконного неразмота в холсты | 1979 |

|

SU945259A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ОДОНК08 | 1967 |

|

SU198188A1 |

| Способ первичной обработки отходов кокономотального производства | 1989 |

|

SU1684358A1 |

| Способ жидкостной обработки холстов из отходов кокономотального производства | 1976 |

|

SU601334A1 |

| Запарочное устройство | 1985 |

|

SU1285075A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2304648C2 |

Изобретение относится к кокономоталь- ному производству шелковой промышленности, в частности к переработке отходов в холсты второго перехода. Целью изобретения является интенсификация обработки и получение стабильного качества волокна. Существо изобретения: отходы после первого перехода предварительно промывают мыльным теплым раствором, затем обрабатывают горячим водным раствором неионо- генного моющего препарата ОП-10 при давлении 650-700 мм рт.ст., осуществляется одновременное механическое воздействие, на отходы с помощью турбулентного потока раствора при обработке отходов во вращающемся барабане, последующее отделение волокна от куколок встряхиванием, а сушку горячим воздухом проводят во вращательном состоянии в течение 30-35 мин при температуре 85-90°С. 1 з.п.ф-лы, 1 табл. СП с

| Рубинов Э.Б | |||

| Технология шелка | |||

| М.: Легкая и пищевая промышленность, 1981, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

Авторы

Даты

1992-05-15—Публикация

1989-12-19—Подача