Изобретение относится к механизации и автоматизации транспортных процессов в горной промышленности и может быть использовано в устройствах доставки и пнев- мовыгрузки из герметизированных емкостей сухих вяжущих материалов и смесей на их основе при создании литых охранных полос на сопряжении лав со штреками или забутовке закрепного пространства при проведении подготовительных выработок в угольной и горно-рудной отраслях промышленности.

Известно устройство, содержащее герметизированную емкость с несколькими отсеками и шнековыми транспортерами, причем их валы снабжены муфтами сцепления, соединяющими их с валом приводного модуля.

Недостатками указанного устройства являются отсутствие надежных средств непрерывного контроля за технологическими параметрами внутри герметизированной

емкости и возможность управления режи-. мом непрерывной разгрузки вручную оператором только одной емкости.

Известно также устройство,связанное с временным хранением и подачей сыпучих материалов, где применена система контроля с датчиком включения вентиля подачи сжатого воздуха пневмопривода ворошителя.

Однако данная система позволяет обеспечивать контроль негерметизированных сосудов и только по одному технологическому параметру, что недостаточно для выполнения требований технологии при возведении литых полос.

Наиболее близким к изобретению является устройство, содержащее один приводной модуль с электрическим приводом на отдельной платформе и две (и более при необходимости) подвижных герметизированных емкости, установленных на тележках, внутри которых имеСП

с

|

CJ GJ О СО 4

ются ворошители-рыхлители, приемная камера пневморазгрузки и шнековый транспортер для подачи сыпучего материала в приемную камеру пневморазгрузки. При этом выходные валы транспортеров соединяются с валом приводного модуля.

Для разгрузки емкости поочередно подсоединяют к приводному модулю, от привода которого осуществляют вращение шнекового транспортера, тем самым производят подачу внутри герметизированной емкости материала в приемную пневмока- меру.

Технология возведения литых полос в шахте из твердеющих смесей на основе фосфогипса характеризуется тем, что одноразовый объем закладки составляет не менее 10-12 м3, а продолжительность перерыва в работе не должна превышать 15 мин из-за возможности твердения смеси в подающем трубопроводе.

Однако в процессе ведения закладочных работ необходимо производить маневровые операции по присоединению к приводному модулю очередной груженной емкости, что требует затрат времени и приводит к снижению производительности. Кроме того, для осуществления технологического контроля за непрерывной работой устройства необходимо постоянное присутствие оператора.

Цель изобретения - повышение производительности труда и снижение трудоемкости работ за счет введения блока автоматического контроля и управления процессом непрерывной пневмовыгрузки и подачи транспортируемого вяжущего материала в устройство затворения.

Поставленная цель достигается тем, что в устройстве для доставки вяжущих материалов в шахту применяется блок автоматического контроля и управления,состоящий из установленных на каждой емкости управляемых приводов муфт сцепления и ворошителя-рыхлителя, датчиков веса и давления, блока логической обработки информации, включающего первый и второй пороговые элементы, элементы И, ИСКЛЮЧИТЕЛЬНОЕ ИЛИ и ИЛИ-НЕ, блок самоблокировки и три исполнительных элемента. При этом датчик веса соединен через первый пороговый элемент с первыми входами элементов И, ИСКЛЮЧИТЕЛЬНОЕ ИЛИ и ИЛИ-НЕ, причем выход элемента И подключен к входу первого исполнительного элемента и блока самоблокировки, выходы которых объединены и подключены к приводу включения муфты сцепления, выход элемента ИСКЛЮЧИТЕЛЬНОЕ ИЛИ через второй исполнительный элемент подключен к проводу ворошителя-рыхлителя, а выход элемента ИЛИ-НЕ подключен к третьему исполнительному элементу, выход которого соединен с входом блока логической обработки информации следующей емкости, а датчик давления соединен через второй пороговый элемент с вторыми входами элементов И, ИСКЛЮЧИТЕЛЬНОЕ ИЛИ и ИЛИ-НЕ.

0Введение в устройство датчиков веса 7,

давления 8 и блока логической обработки информации позволяет получить необходимую информацию о протекании технологического процесса в герметизированной

5 емкости, позволяет осуществить автоматизацию управления операциями, связанными с непрерывной пневморазгрузкой и подачей вяжущего материала в устройство затворения, что способствует увеличению

0 производительности труда на закладочных работах, снижению трудоемкости работ по обслуживанию, исключению аварийного режима от забучивания коммуникаций быст- ротвердеющим материалом при

5 прерывании процесса и исключению маневровых операций по замене порожних емкостей на груженные.

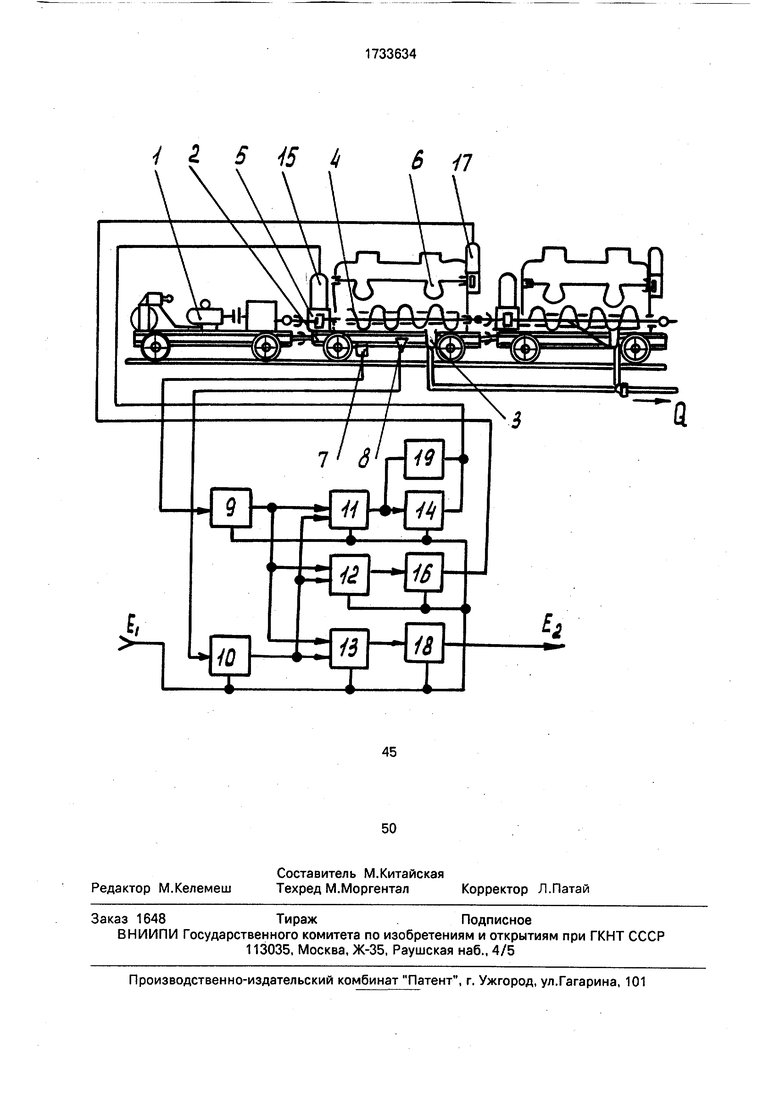

На чертеже схематически изображено предложенное устройство.

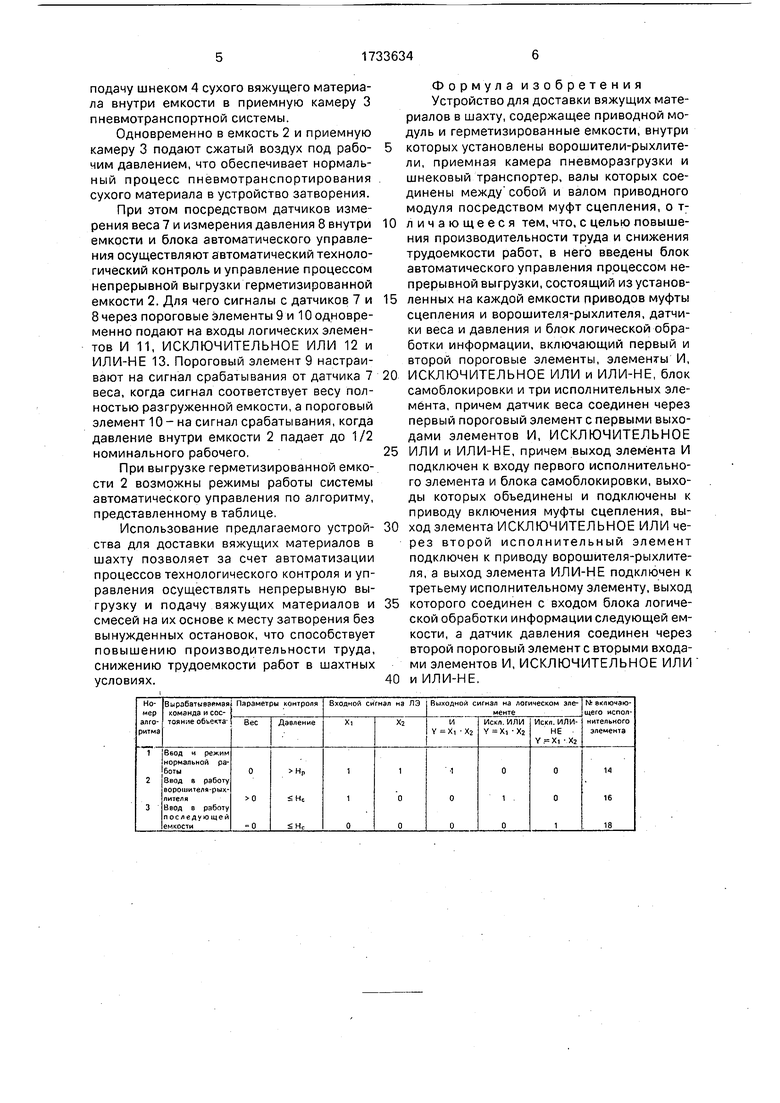

0Устройство для доставки вяжущего материала в шахту содержит приводной модуль 1, герметизированные емкости 2, внутри которых установлены приемные камеры 3 пневмотранспортной системы, шне5 ковый транспортер 4, управляемую муфту 5 сцепления, ворошитель-рыхлитель 6. Кроме того, каждая емкость содержит датчик 7 веса, датчик 8 измерения давления, пороговые элементы 9 и 10, блок логической автомати0 ческой обработки информации, состоящий из двух входных элементов И 11, элементов ИСКЛЮЧИТЕЛЬНОЕ ИЛИ 12 и ИЛИ-НЕ 13 и исполнительных элементов 14, 16, 18, к выходам которых подключены привод 15

5 включения муфты 5 сцепления, привод 17 ворошителя-рыхлителя 6 и блок 19 самоблокировки.

Устройство работает следующим образом.

0 Груженные емкости 2 доставляют в шахту на участок ведения закладочных работ и соединяют посредством прицепного устройства с приводным модулем,1. По команде оператора, подаваемой на вход

5 логического элемента 11 первой емкости, происходит включение через исполнительный элемент 14 посредством привода 15 муфты 5 сцепления, тем самым подключают вал шнекового транспортера 4 первой емко- сти 2 к приводному модулю 1, что вызовет

подачу шнеком 4 сухого вяжущего материала внутри емкости в приемную камеру 3 пневмотранспортной системы.

Одновременно в емкость 2 и приемную камеру 3 подают сжатый воздух под рабочим давлением, что обеспечивает нормальный процесс пневмотранспортирования сухого материала в устройство затворения.

При этом посредством датчиков измерения веса 7 и измерения давления 8 внутри емкости и блока автоматического управления осуществляют автоматический технологический контроль и управление процессом непрерывной выгрузки герметизированной емкости 2. Для чего сигналы с датчиков 7 и 8 через пороговые элементы 9 и 10 одновре- менно подают на входы логических элементов И 11, ИСКЛЮЧИТЕЛЬНОЕ ИЛИ 12 и ИЛИ-НЕ 13. Пороговый элемент 9 настраивают на сигнал срабатывания от датчика 7 веса, когда сигнал соответствует весу полностью разгруженной емкости, а пороговый элемент 10-на сигнал срабатывания, когда давление внутри емкости 2 падает до 1/2 номинального рабочего,

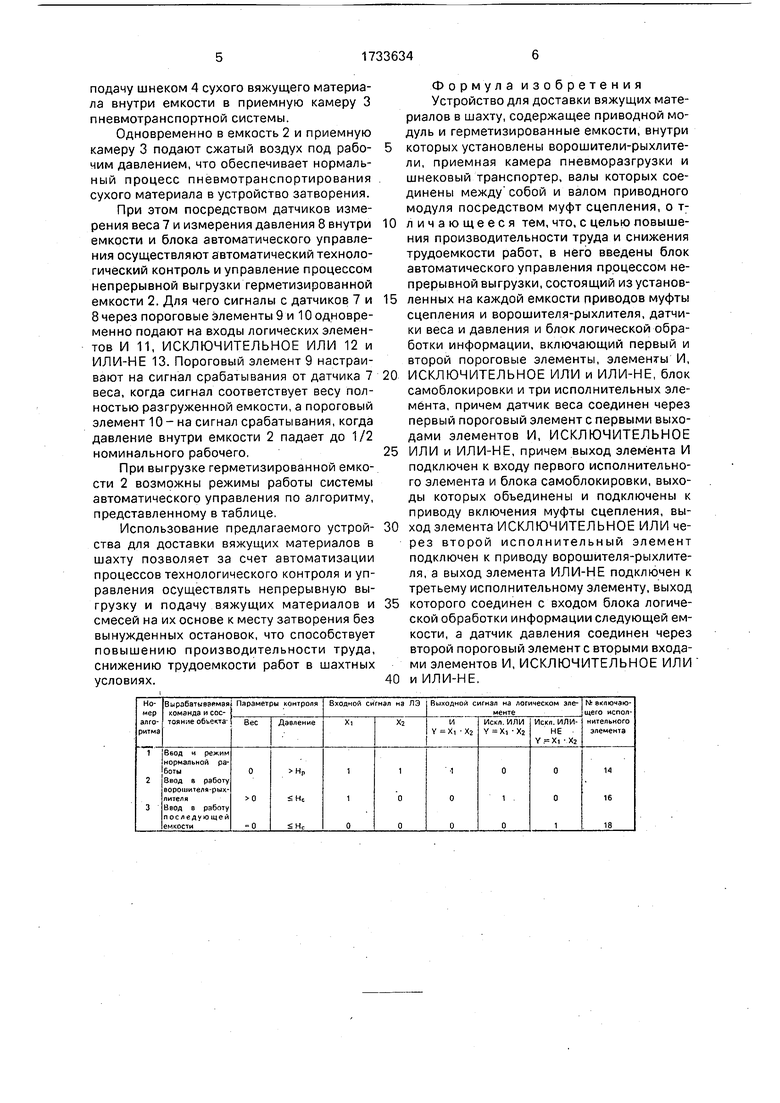

При выгрузке герметизированной емкости 2 возможны режимы работы системы автоматического управления по алгоритму, представленному в таблице.

Использование предлагаемого устройства для доставки вяжущих материалов в шахту позволяет за счет автоматизации процессов технологического контроля и управления осуществлять непрерывную выгрузку и подачу вяжущих материалов и смесей на их основе к месту затворения без вынужденных остановок, что способствует повышению производительности труда, снижению трудоемкости работ в шахтных условиях.

Формула изобретения Устройство для доставки вяжущих материалов в шахту, содержащее приводной модуль и герметизированные емкости, внутри

которых установлены ворошители-рыхлители, приемная камера пневморазгрузки и шнековый транспортер, валы которых соединены между собой и валом приводного модуля посредством муфт сцепления, о тличающееся тем, что, с целью повышения производительности труда и снижения трудоемкости работ, в него введены блок автоматического управления процессом непрерывной выгрузки, состоящий из установленных на каждой емкости приводов муфты сцепления и ворошителя-рыхлителя, датчики веса и давления и блок логической обработки информации, включающий первый и второй пороговые элементы, элементы И,

ИСКЛЮЧИТЕЛЬНОЕ ИЛИ и ИЛИ-НЕ, блок самоблокировки и три исполнительных элемента, причем датчик веса соединен через первый пороговый элемент с первыми выходами элементов И, ИСКЛЮЧИТЕЛЬНОЕ

ИЛИ и ИЛИ-НЕ, причем выход элемента И подключен к входу первого исполнительного элемента и блока самоблокировки, выходы которых объединены и подключены к приводу включения муфты сцепления, выход элемента ИСКЛЮЧИТЕЛЬНОЕ ИЛИ через второй исполнительный элемент подключен к приводу ворошителя-рыхлителя, а выход элемента ИЛИ-НЕ подключен к третьему исполнительному элементу, выход

которого соединен с входом блока логической обработки информации следующей емкости, а датчик давления соединен через второй пороговый элемент с вторыми входами элементов И, ИСКЛЮЧИТЕЛЬНОЕ ИЛИ

и ИЛИ-НЕ.

У

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического поддержания уровня материала в шнековой камере асфальтоукладчика | 1982 |

|

SU1102831A1 |

| Подающее приспособление разбрасывателя сыпучих материалов | 1985 |

|

SU1321780A1 |

| УСТРОЙСТВО для ОБЪЕМНОГО ДОЗИРОВАНИЯ ПОРОШКООБРАЗНЫХ Л^АТЕРИАЛОВ | 1970 |

|

SU262416A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГОМОГЕННЫХ, МНОГОКОМПОНЕНТНЫХ СУСПЕНЗИЙ, СМЕСЕЙ, ПОРОШКОВ И МАТЕРИАЛОВ | 2011 |

|

RU2491117C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ ПТИЧЬЕГО ПОМЕТА | 2011 |

|

RU2480438C2 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| ЗАГРУЗЧИК СЕМЯН В СЕЯЛКИ | 2005 |

|

RU2283567C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

Изобретение м.б. использовано для доставки вяжущих материалов в шахту. Цель повышение производительности труда и снижение трудоемкости работ. Для этого на каждой подвижной герметизированной емкости установлены датчики веса, давления и блок логической обработки информации, где на входы элементов И.ИСКЛЮЧИТЕЛЬНОЕ ИЛИ, ИЛИ-НЕ через пороговые устройства подают сигналы с датчиков, а к выходу И подключают муфту сцепления, соединяющую валы шнековых транспортеров и приводов модуля, к ИСКЛЮЧИТЕЛЬНОМУ ИЛИ приводов ворошителя-рыхлителя с ИЛИ-НЕ выдается команда на включение последующей емкости. 1 ил.

| Авторское свидетельство СССР № 1159839, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-05-15—Публикация

1989-12-05—Подача