Изобретение относится к подшипникам скольжения, широко применяемым в различных отраслях машиностроения, в частности к подшипникам скольжения тяжелонагруженных валов, не требующих особо высокой точности сохранения положения оси вала.

Известен подшипник скольжения, имеющий цилиндрическую расточку, к которой с обеих сторон примыкают конические расточки (фаски). В цилиндрической расточке размещается цилиндрическая цапфа вала. Конические расточки при этом не несут особой функциональной нагрузки, обеспечивая лишь размещение галтели цапфы, облегчая сборку, предотвращая образование заусенцев и т. п.

Наиболее близким к предлагаемому является подшипниковый узел скольжения, содержащий вал, концентрично размещенный с зазором в цилиндрическом отверстии

корпуса подшипника, с обеих сторон которого выполнены конические расточки.

Недостатком данных устройств является низкая несущая способность подшипникового узла при эксцентричном нагружении.

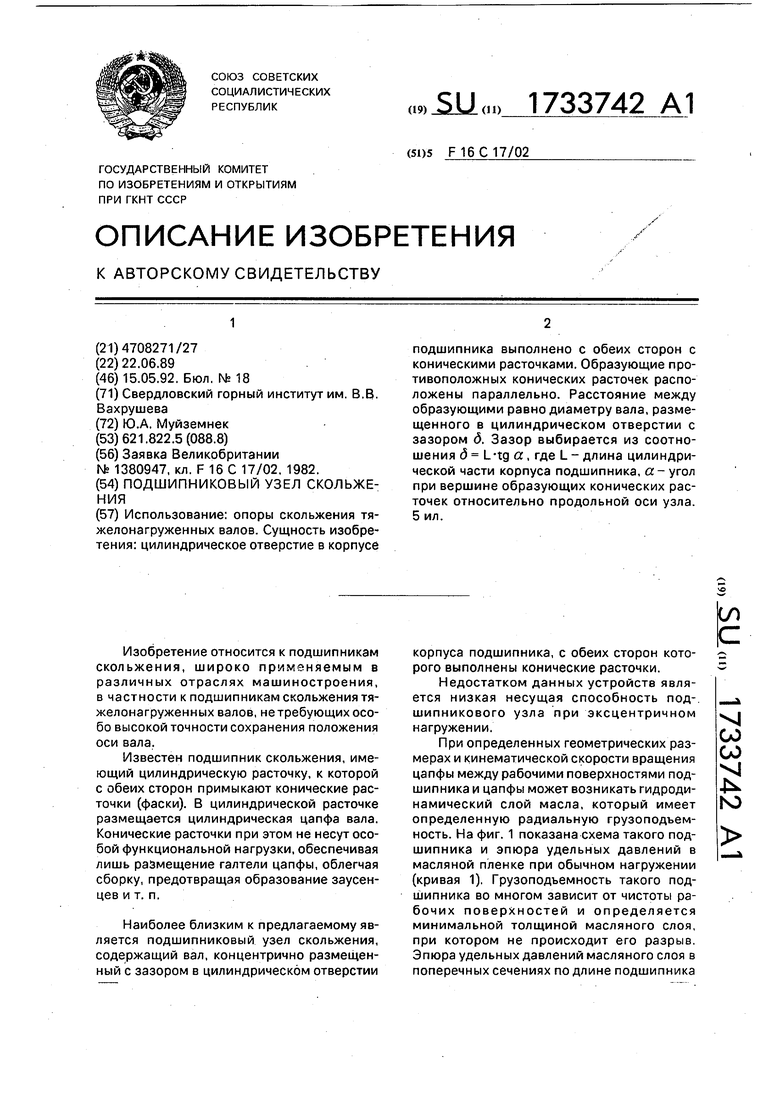

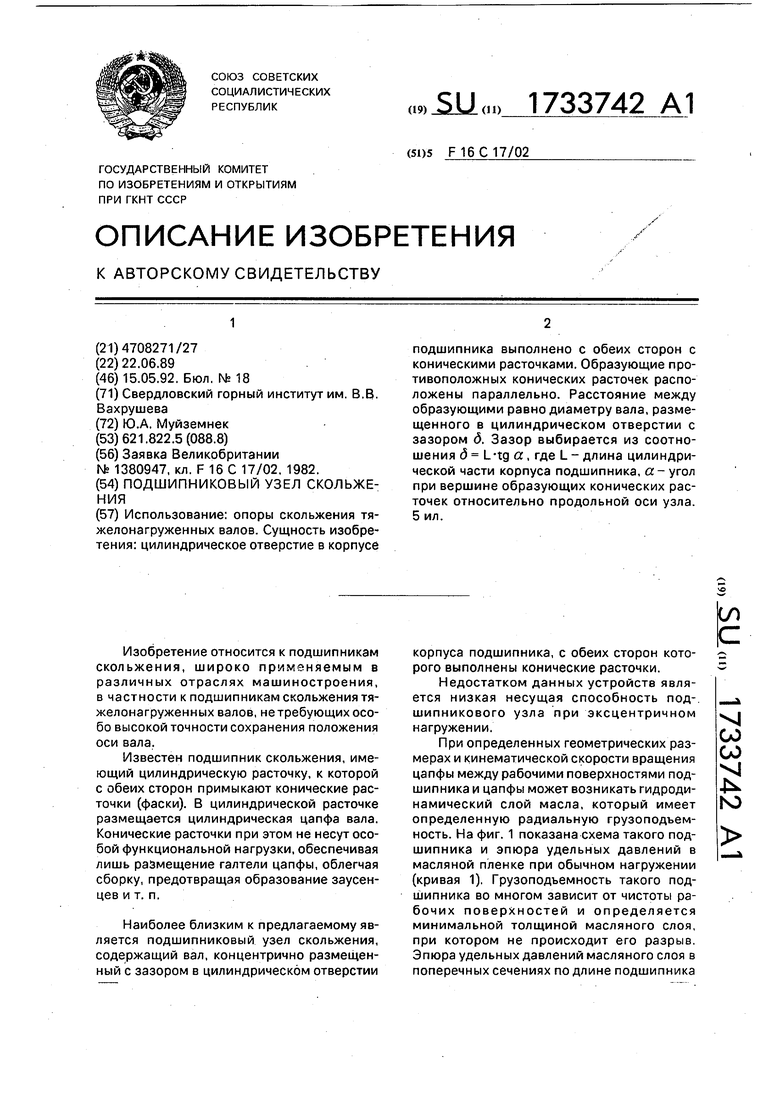

При определенных геометрических размерах и кинематической скорости вращения цапфы между рабочими поверхностями подшипника и цапфы может возникать гидродинамический слой масла, который имеет определенную радиальную грузоподъемность. На фиг. 1 показана схема такого подшипника и эпюра удельных давлений в масляной пленке при обычном нагружении (кривая 1), Грузоподъемность такого подшипника во многом зависит от чистоты рабочих поверхностей и определяется минимальной толщиной масляного слоя, при котором не происходит его разрыв. Эпюра удельных давлений масляного слоя в поперечных сечениях по длине подшипника

(Л

С

VJ

СА) Сл) XI Јь

ГО

переменна: к торцам вследствие торцового истечения масла давление оказывается минимальным, а в средней части достигает своего максимального значения. При эксцентричном нагружении подшипника, т. е. когда равнодействующая нагрузка смещается относительно средней поперечной плоскости его, эпюра удельных давлений видоизменяется - зона максимальных давлений в масляном слое смещается в сторону нагрузки и уменьшается, а давление у торцов сохраняется минимальным (кривая 2). В результате общая грузоподъемность подшипника падает и это уменьшение грузоподъемности существенно.

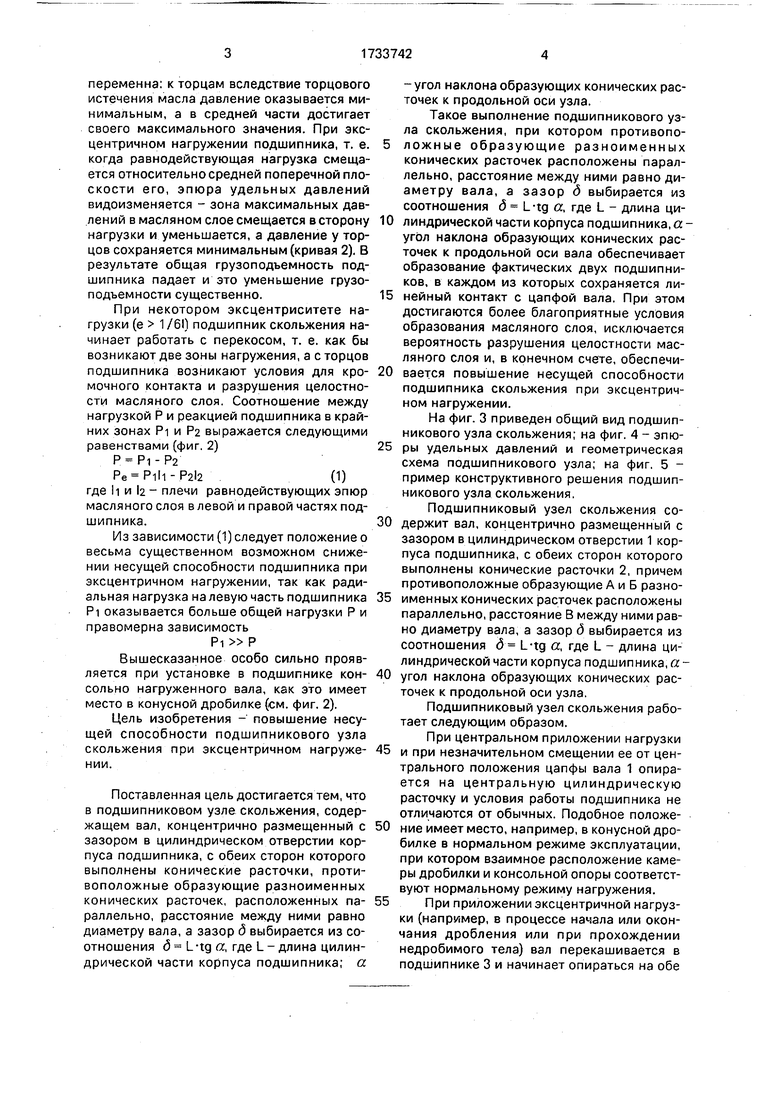

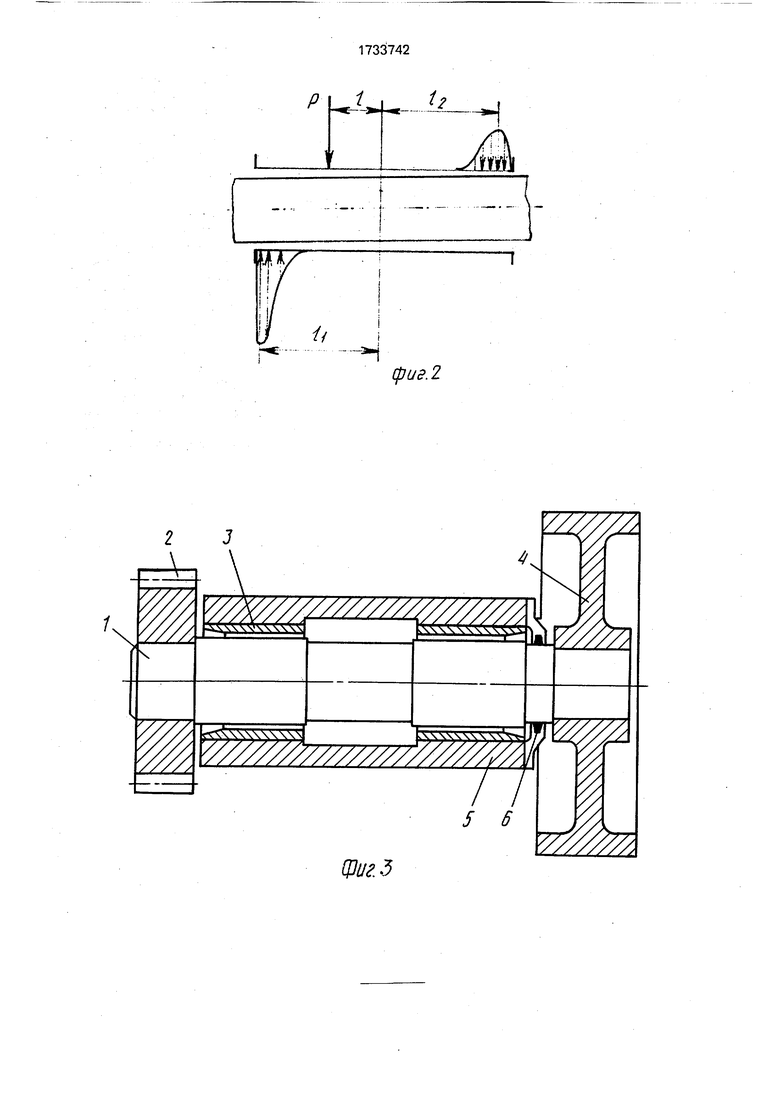

При некотором эксцентриситете нагрузки (е 1/61) подшипник скольжения начинает работать с перекосом, т. е. как бы возникают две зоны нагружения, а с торцов подшипника возникают условия для кромочного контакта и разрушения целостности масляного слоя. Соотношение между нагрузкой Р и реакцией подшипника в крайних зонах Pi и Р2 выражается следующими равенствами (фиг. 2)

Р р1.р2

Pe Plll-P2l2(1)

где И и 2 плечи равнодействующих эпюр масляного слоя в левой и правой частях подшипника.

Из зависимости (1) следует положение о весьма существенном возможном снижении несущей способности подшипника при эксцентричном нагружении, так как радиальная нагрузка на левую часть подшипника Pi оказывается больше общей нагрузки Р и правомерна зависимость

Pi Р

Вышесказанное особо сильно проявляется при установке в подшипнике кон- сольно нагруженного вала, как это имеет место в конусной дробилке (см. фиг. 2).

Цель изобретения - повышение несущей способности подшипникового узла скольжения при эксцентричном нагружении.

Поставленная цель достигается тем, что в подшипниковом узле скольжения, содержащем вал, концентрично размещенный с зазором в цилиндрическом отверстии корпуса подшипника, с обеих сторон которого выполнены конические расточки, противоположные образующие разноименных конических расточек, расположенных параллельно, расстояние между ними равно диаметру вала, а зазор д выбирается из соотношения д - L tg ее, где L- длина цилиндрической части корпуса подшипника; ее

-угол наклона образующих конических расточек к продольной оси узла.

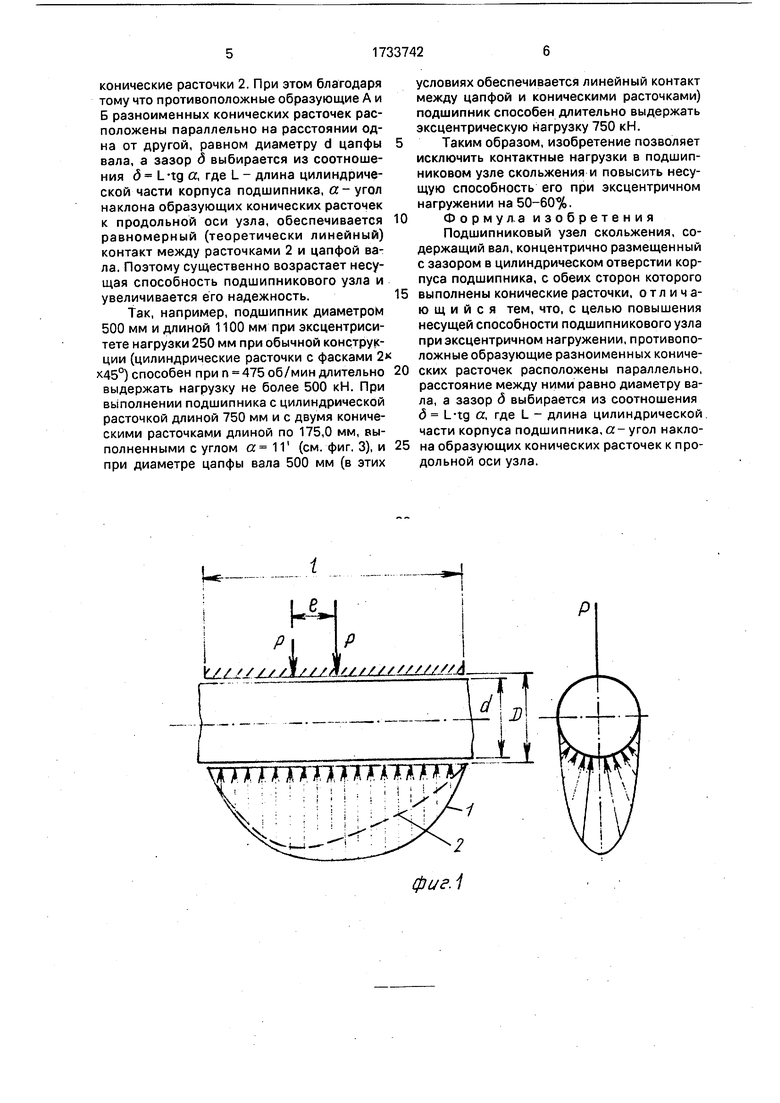

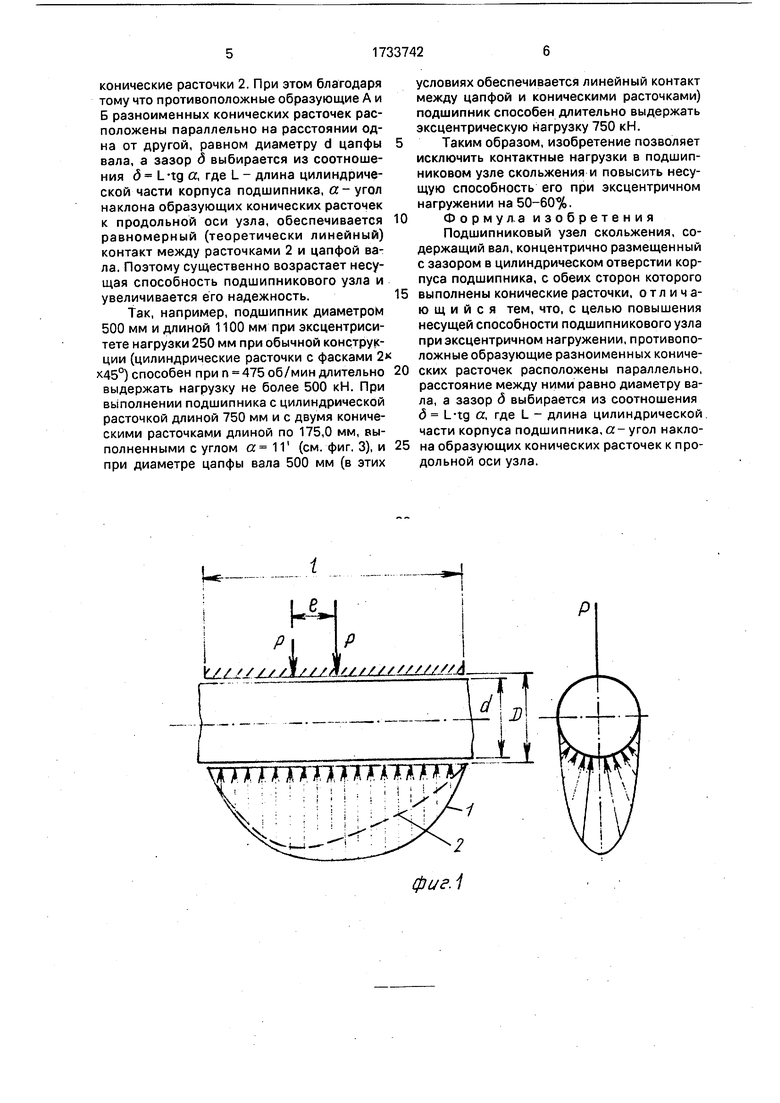

Такое выполнение подшипникового узла скольжения, при котором противоположные образующие разноименных конических расточек расположены параллельно, расстояние между ними равно диаметру вала, а зазор д выбирается из соотношения д L-tg а, где L - длина цилиндрической части корпуса подшипника, а - угол наклона образующих конических расточек к продольной оси вала обеспечивает образование фактических двух подшипников, в каждом из которых сохраняется линейный контакт с цапфой вала. При этом достигаются более благоприятные условия образования масляного слоя, исключается вероятность разрушения целостности масляного слоя и, в конечном счете, обеспечивается повышение несущей способности подшипника скольжения при эксцентричном нагружении.

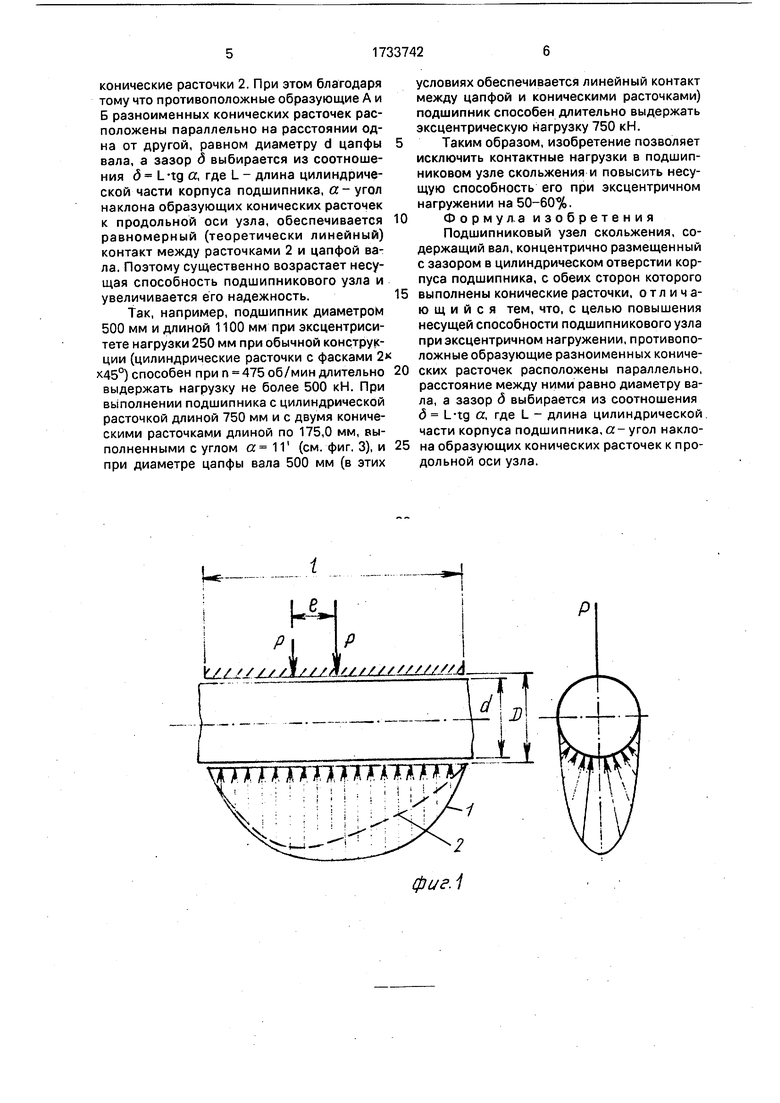

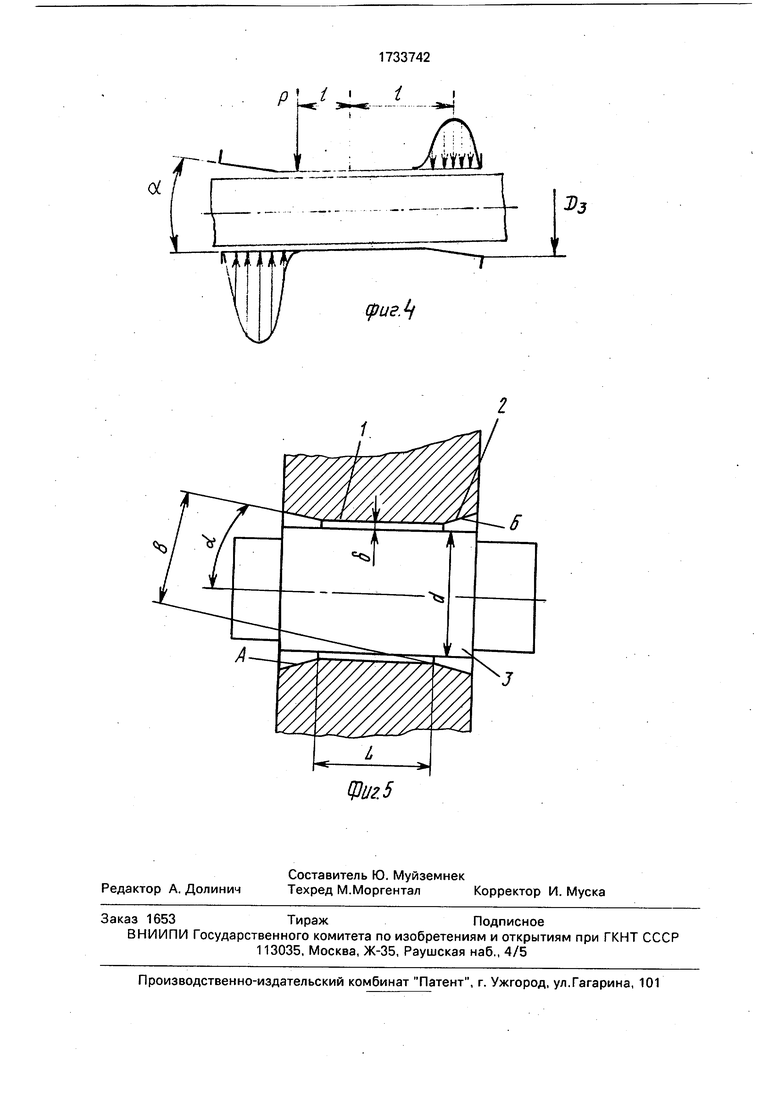

На фиг. 3 приведен общий вид подшипникового узла скольжения; на фиг. 4 - эпюры удельных давлений и геометрическая схема подшипникового узла; на фиг. 5 - пример конструктивного решения подшипникового узла скольжения.

Подшипниковый узел скольжения содержит вал, концентрично размещенный с зазором в цилиндрическом отверстии 1 корпуса подшипника, с обеих сторон которого выполнены конические расточки 2, причем противоположные образующие А и Б разноименных конических расточек расположены параллельно, расстояние В между ними равно диаметру вала, а зазор д выбирается из соотношения 5 L-tg а, где L - длина цилиндрической части корпуса подшипника, а угол наклона образующих конических расточек к продольной оси узла.

Подшипниковый узел скольжения работает следующим образом.

При центральном приложении нагрузки

и при незначительном смещении ее от центрального положения цапфы вала 1 опирается на центральную цилиндрическую расточку и условия работы подшипника не отличаются от обычных. Подобное положение имеет место, например, в конусной дробилке в нормальном режиме эксплуатации, при котором взаимное расположение камеры дробилки и консольной опоры соответствуют нормальному режиму нагружения.

При приложении эксцентричной нагрузки (например, в процессе начала или окончания дробления или при прохождении недробимого тела) вал перекашивается в подшипнике 3 и начинает опираться на обе

конические расточки 2. При этом благодаря тому что противоположные образующие А и Б разноименных конических расточек расположены параллельно на расстоянии одна от другой, равном диаметру d цапфы 5 вала, а зазор д выбирается из соотношения (5 L-tg а, где L - длина цилиндрической части корпуса подшипника, а-угол наклона образующих конических расточек к продольной оси узла, обеспечивается 10 равномерный (теоретически линейный) контакт между расточками 2 и цапфой вала. Поэтому существенно возрастает несущая способность подшипникового узла и увеличивается его надежность.15

Так, например, подшипник диаметром 500 мм и длиной 1100 мм при эксцентрисиете нагрузки 250 мм при обычной конструкции (цилиндрические расточки с фасками 2 45°) способен при п 475 об/мин длительно 20 выдержать нагрузку не более 500 кН. При выполнении подшипника с цилиндрической расточкой длиной 750 мм и с двумя коничекими расточками длиной по 175,0 мм, выолненными с углом а 11 (см. фиг, 3), и 25 при диаметре цапфы вала 500 мм (в этих

условиях обеспечивается линейный контакт между цапфой и коническими расточками) подшипник способен длительно выдержать эксцентрическую нагрузку 750 кН.

Таким образом, изобретение позволяет исключить контактные нагрузки в подшипниковом узле скольжения и повысить несущую способность его при эксцентричном нагружении на 50-60%.

Формула изобретения Подшипниковый узел скольжения, содержащий вал, концентрично размещенный с зазором в цилиндрическом отверстии корпуса подшипника, с обеих сторон которого выполнены конические расточки, отличающийся тем, что, с целью повышения несущей способности подшипникового узла при эксцентричном нагружении, противоположные образующие разноименных конических расточек расположены параллельно, расстояние между ними равно диаметру вала, а зазор д выбирается из соотношения д L-tg а, где L - длина цилиндрической части корпуса подшипника, а- угол наклона образующих конических расточек к продольной оси узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Эксцентриковый узел конусной дробилки | 1989 |

|

SU1643079A1 |

| КОНИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2336441C1 |

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 2007 |

|

RU2343315C1 |

| ПРИВОДНАЯ ЧАСТЬ НАСОСА | 2006 |

|

RU2324069C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 2015 |

|

RU2623561C2 |

| Гидростатический подшипниковый узел | 1980 |

|

SU934065A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| ШАРНИРНЫЙ УЗЕЛ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СДВОЕННЫЙ КОНИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1994 |

|

RU2127688C1 |

Использование: опоры скольжения тяжелонагруженных валов. Сущность изобретения: цилиндрическое отверстие в корпусе подшипника выполнено с обеих сторон с коническими расточками. Образующие противоположных конических расточек расположены параллельно. Расстояние между образующими равно диаметру вала, размещенного в цилиндрическом отверстии с зазором д. Зазор выбирается из соотношения д L-tg а , где L - длина цилиндрической части корпуса подшипника, а - угол при вершине образующих конических расточек относительно продольной оси узла. 5 ил.

НЕ-Р

У// /////I.////

t

V/H /| А /Л1ТШПГЯ77

-I

////// ////////J

фиеЛ

Гх чххч ч ч хкххХУХх х ч vT

h

н л

inffl

//

/7

/

ш

Qi

Ъ

(pue.if

| Станок для фрезерования скругленного и круглого шипов | 1986 |

|

SU1380947A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-15—Публикация

1989-06-22—Подача