Изобретение относится к механике, в частности к трубам, применяемым в криогенной технике.

Известен способ перекрытия криогенного трубопровода, основанный на механическом перекрытии проходного сечения клапанами, задвижками и т.п. запорными элементами.

Недостаток такого способа перекрытия криогенного трубопровода заключается в низком быстродействии из-за инерционности подвижных элементов запорных органов. Причем с увеличением диаметра перекрываемой магистрали время задержки перекрытия растет. Быстродействие клапана связано с квадратичным увеличением силового воздействия на подвижные части клапана, что вытекает из соотношения

кг,Г

а

тоҐ,гп т/21Т, еслиТп -

а где тп - время перемещения неподвижных

частей клапана;

h - величина подъема клапана (для полноподъемных клапанов);

h 1/4d, где d-диаметр перекрываемого трубопровода;

а - ускорение подвижных элементов клапана;

k - коэффициент увеличения быстродействия.

Полное время задержки перекрытия складывается из времени движения гд и времени задержки движения клапана Т3д , т.е. гп тд +г3д . Последнее складывается из времени задержки срабатывания ЭПК (электропневмоклапана) тэпк и собственно времени задержки движения ПГК (пневмо- гидроклапана) тпгк , т.е. тзд тэпк +гпгк .

Время задержки движения ПГК ( гпгк) определяется параметрами пневмомагист- ралей, соединяющих ЭПК и ПГК, и газовых объемов управляющих полостей ПГК.

Реальное время срабатывания для существующих ЭПК 0,1 с, а - ПГК 2-3 с для трубопровода Ду 150 мм.

VJ GJ iCJ |00

VI

При этом следствием увеличения быстродействия ПГК является появление гидроударов и значительное повышение силы удара клапана о седло, что кроме возможного разрушения трубопровода может приве- сти к взрыву, например, в кислородных трубопроводах.

Повышение же быстродействия перекрытия криогенных трубопроводов при их разрушении необходимо для уменьшения количества выбросов криогенных взрывов и пожароопасных жидкостей, приводящих к усугублению аварийной обстановки.

Проблема повышения надежности и быстродействия аварийного перекрытия особен- но актуальна при отработке большерасходных насосов с большими диаметрами подводящих и отводящих трубопроводов.

Известен также способ аварийного перекрытия криогенного трубопровода, осно- ванный на вдуве конденсирующегося газа в поток криогенной жидкости с последующей фильтрацией сконденсированной фазы.

Механизм перекрытия криогенного трубопровода путем подачи в него легкокон- денсирующегося газа заключается в следующем. Газ, перемешиваясь с криогенной жидкостью, частично конденсируется, испаряя жидкость, и закупоривает образовавшимися кристалликами поры фильтра. Несконденсировавшаяся часть газа, дрос- селируясь в порах фильтра, конденсируется и кристаллизуется непосредственно в порах фильтрах. Образующийся в результате ввода газа и испарения криогенной жидкости паровой промежуток по длине потока способствует резкому уменьшению массового расхода криогенной жидкости в трубопроводе в начальный момент перекрытия. Кроме того, это исключает образование гидравлического удара в трубопроводе.

Недостаток этого способа заключается в низкой надежности, связанной с разрушением материала фильтроэлемента и попаданием его кусков в полость насоса. Как правило, основным требованием, предъявляемым к материалу фильтроэлемента на криогенной жидкост/i, является малое гидросопротивление, т.е. он должен работать на небольшом перепаде давления.

При забивании пор фильтроэлемента кристаллами сконденсированной фазы на нем резко возрастает перепад давления, значительно превышающий его рабочий диапазон. При этом прочность фильтроэлемента нарушается и куски фильтроэлемента, попадающие в тракт насоса (ротор которого вращается в режиме останова), заклинивают вращающиеся лопатки, вызывая разрушение насоса. Кроме того, даже до разрушения фильтра часть газа может пройти через фильтрующий элемент, не успев сконденсироваться. Если конденсация этой части произойдет после фильтра, то очевидно, что образовавшиеся кристаллы, попадая в высокооборотный насос, могут вызывать его разрушение.

Целью изобретения является повышение надежности путем уменьшения гидравлического удара.

Указанная цель достигается тем, что в способе, включающем вдув газа в поток криогенной жидкости, согласно изобретению вдувают неконденсирующийся газ до объемного содержания газовой фазы, равного 0,25-0,7, а затем осуществляют механическое перекрытие сечения трубопровода.

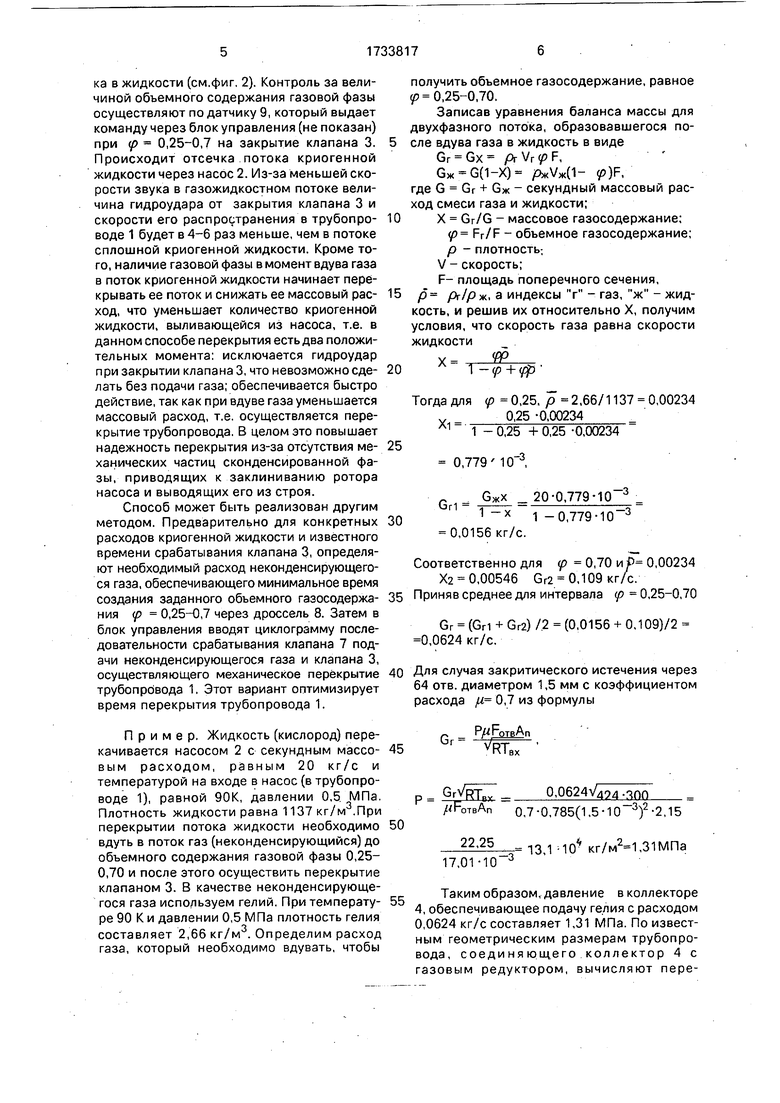

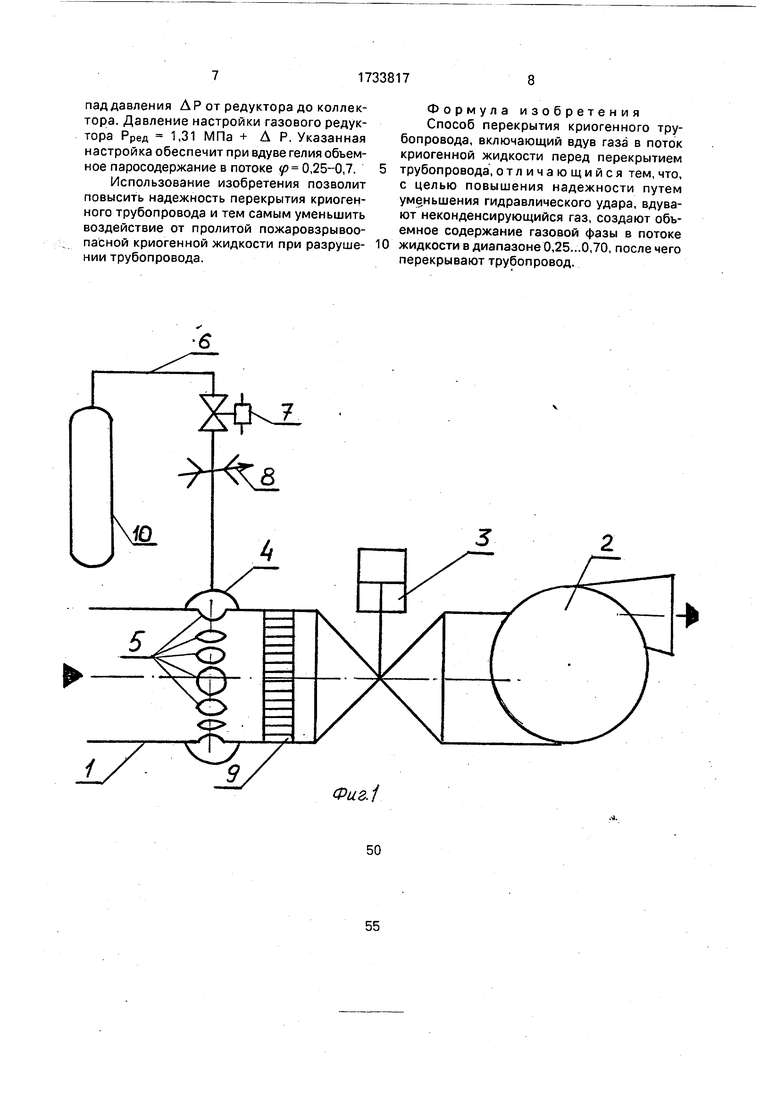

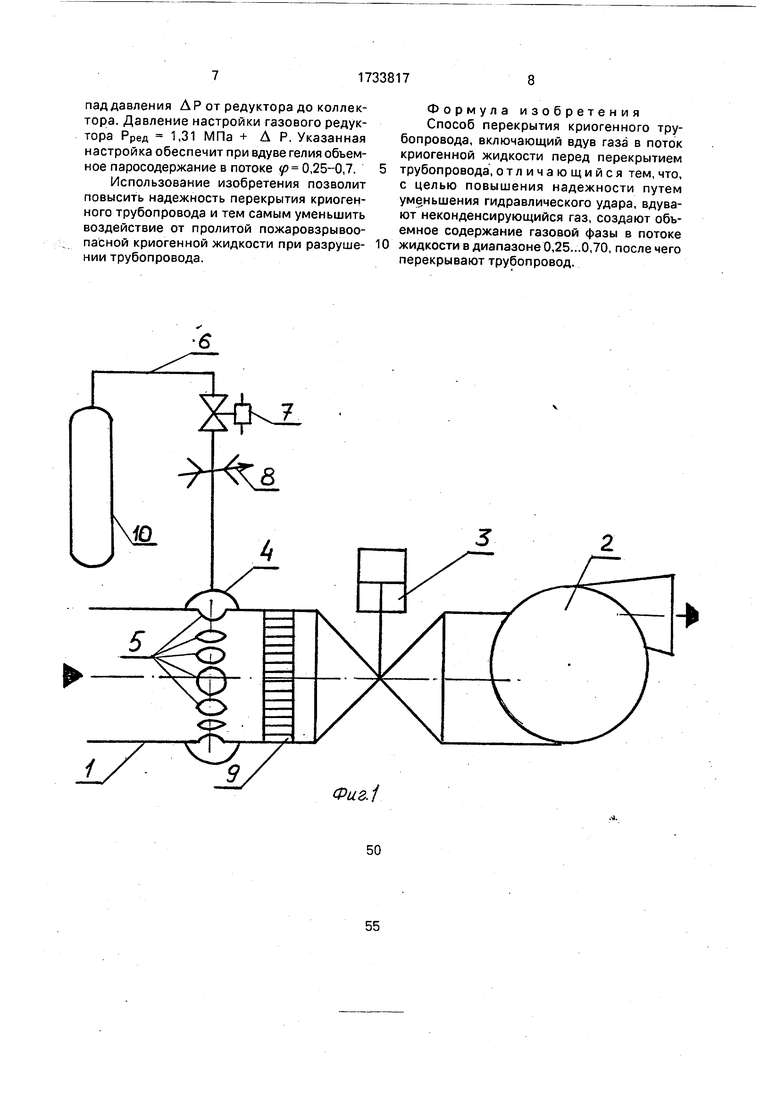

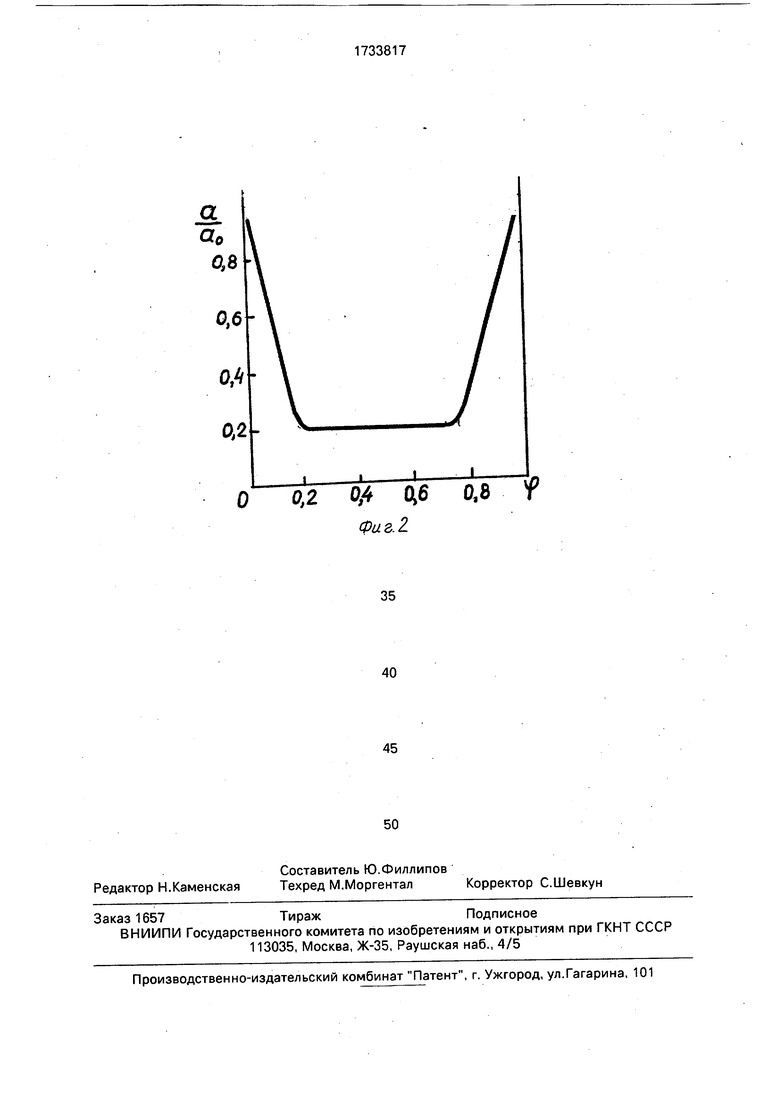

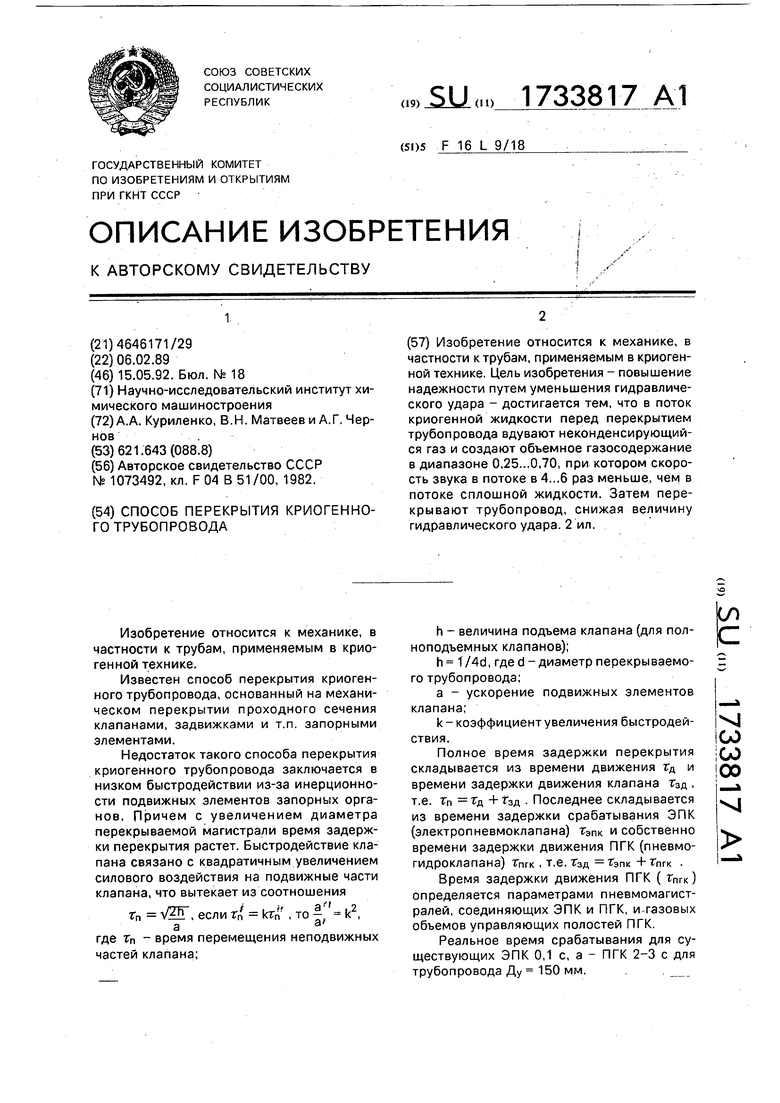

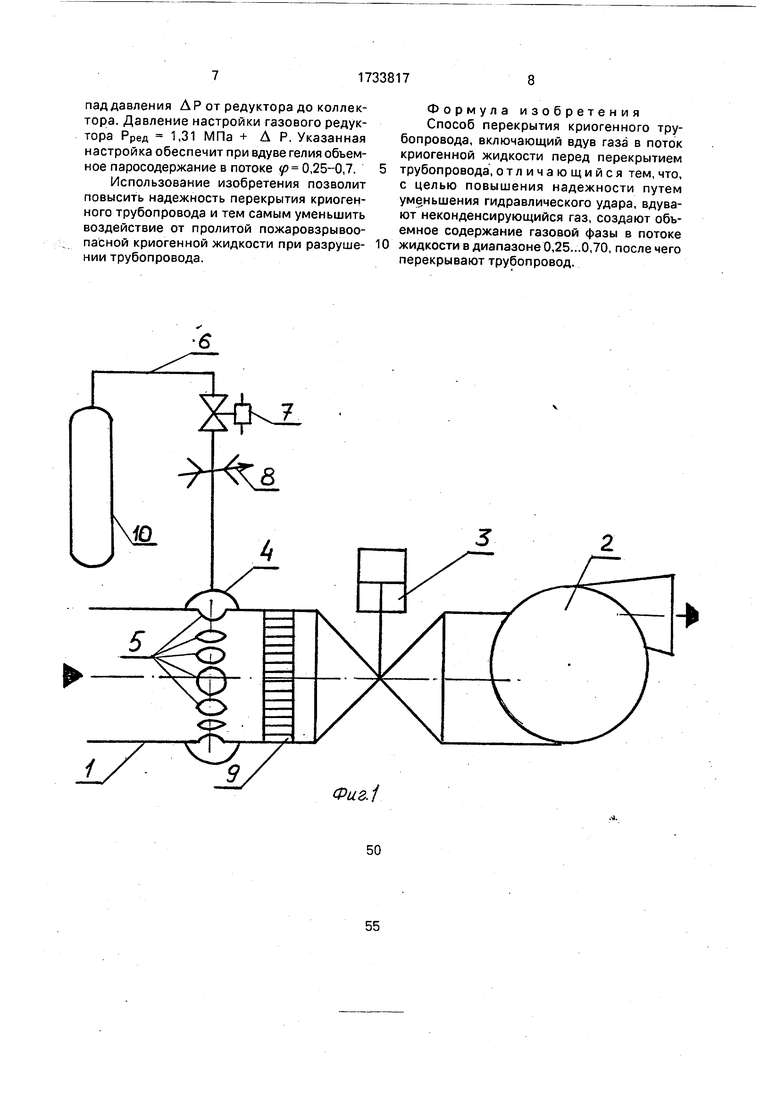

На фиг. 1 изображен стенд для реализации предложенного способа; на фиг. 2 - зависимости скорости звука в газожидкостном потоке от объемного газосодержания,

Стенд, на котором реализуется предложенный способ, содержит трубопровод 1 подачи криогенной жидкости от источника (не показан), соединенный с испытываемым насосом 2. Перед насосом в трубопроводе установлены последовательно датчик объемного газосодержания 9 и клапан 3. Перед датчиком 9 по окружности трубопровода 1 выполнены сквозные отверстия 5, охваченные снаружи трубопровода коллектором 4, соединенным трубопроводом 6, на котором установлены клапан 7 и дроссель 8, с балон- ной батареей 10 с неконденсирующимся газом (гелием или азотом при испытании насоса на жидком кислороде).

При нормальном ходе испытаний насоса 2 на жидком кислороде, он поступает из источника и сливается в приемную емкость или возвращается на вход насоса через струйные охладители потока криогенной жидкости. При возникновении аварийной ситуации, связанной с разрушением насоса или трубопровода, с целью уменьшения выброса жидкого кислорода, приводящего к усугублению пожаровзрывоопасной обстановки, осуществляют перекрытие трубопровода 1. Открытием клапана 7 подают неконденсирующийся газ по трубопроводу 6 через предварительно открытый на заданную величину дроссель 8 в коллектор 4, а через отверстия 5 в поток криогенной жидкости, протекающему по трубопроводу 1. Благодаря настройке дросселя 8, на входе в насос образуется газожидкостная смесь, величина объемного газосодержания который находится в пределах 0,25-0,7. Известно, что скорость звука в газожидкостном потоке при объемном газосодержании 0,25-0,7 примерно в 4-6 раз ниже, чем скорость звука в жидкости (см.фиг. 2). Контроль за величиной объемного содержания газовой фазы осуществляют по датчику 9, который выдает команду через блок управления (не показан) при р 0,25-0,7 на закрытие клапана 3. Происходит отсечка потока криогенной жидкости через насос 2. Из-за меньшей скорости звука в газожидкостном потоке величина гидроудара от закрытия клапана 3 и скорости его распространения в трубопроводе 1 будет в 4-6 раз меньше, чем в потоке сплошной криогенной жидкости. Кроме того, наличие газовой фазы в момент вдува газа в поток криогенной жидкости начинает перекрывать ее поток и снижать ее массовый расход, что уменьшает количество криогенной жидкости, выливающейся из насоса, т.е. в данном способе перекрытия есть два положи- тельных момента: исключается гидроудар при закрытии клапана 3, что невозможно сделать без подачи газа; обеспечивается быстро действие, так как при вдуве газа уменьшается массовый расход, т.е. осуществляется перекрытие трубопровода. В целом это повышает надежность перекрытия из-за отсутствия механических частиц сконденсированной фазы, приводящих к заклиниванию ротора насоса и выводящих его из строя.

Способ может быть реализован другим методом. Предварительно для конкретных расходов криогенной жидкости и известного времени срабатывания клапана 3, определяют необходимый расход неконденсирующегося газа, обеспечивающего минимальное время создания заданного объемного газосодержания р 0,25-0,7 через дроссель 8. Затем в блок управления вводят циклограмму последовательности срабатывания клапана 7 подачи неконденсирующегося газа и клапана 3, осуществляющего механическое перекрытие трубопровода 1. Этот вариант оптимизирует время перекрытия трубопровода 1.

получить объемное газосодержание, равное р 0,25-0,70.

Записав уравнения баланса массы для двухфазного потока, образовавшегося по- еле вдува газа в жидкость в виде Gr Gx prVrpF, СЖ С(1-Х) /ОжУж(1- p)F, где G Gr + 6ж - секундный массовый расход смеси газа и жидкости; X Gr/G - массовое газосодержание; р Fr/F - объемное газосодержание;

Р - ПЛОТНОСТЬ;

V - скорость;

F- площадь поперечного сечения, р РГ/РЖ, а индексы г - газ, ж - жидкость, и решив их относительно X, получим условия, что скорость газа равна скорости жидкости

Х УР

1

Тогда для р 0,25, р 2,66/1137 0,00234

0,25 -0.00234 1 1 - 0,25 + 0,25 -0,00234

0,779 10

,-з

Gri

Сжх 20-0,779-10

-з

1 х 1 -0,779-10 3 0,0156 кг/с.

Соответственно для р 0,70 и Р 0,00234

Х2 0,00546 Gr2 0,109 кг/с. Приняв среднее для интервала р 0,25-0,70

Gr (Gri + Gra) /2 (0,0156 + 0,109}/2 0,0624 кг/с.

Для случая закритического истечения через 64 отв. диаметром 1,5 мм с коэффициентом расхода ju 0,7 из формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для градуировки датчиков объемного паросодержания | 1982 |

|

SU1104388A1 |

| Гидродинамическая установка обработки загрязненной воды | 2018 |

|

RU2695178C1 |

| Гидродинамическая установка обработки жидких стоков животноводческих ферм и промышленных предприятий | 2018 |

|

RU2723392C2 |

| УСТАНОВКА ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 2015 |

|

RU2611500C1 |

| Гидродинамическая установка обработки жидкостей | 2019 |

|

RU2729487C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ПОЖАРОВ И ЭКОЛОГИЧЕСКОЙ ЗАЩИТЫ РЕЗЕРВУАРОВ С НЕФТЕПРОДУКТАМИ | 1996 |

|

RU2101055C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО И МАССОВОГО ГАЗО/ПАРОСОДЕРЖАНИЯ ДВИЖУЩЕГОСЯ ДВУХФАЗНОГО ПОТОКА В ТРУБОПРОВОДЕ | 2024 |

|

RU2838748C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ВОДОГАЗОНЕФТЯНОЙ СМЕСИ | 1992 |

|

RU2020371C1 |

| СПОСОБ КОМПЕНСАЦИИ ГИДРАВЛИЧЕСКИХ УДАРОВ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2422714C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ МНОГОФАЗНЫХ РЕАКЦИЙ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ БАРБОТАЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258559C2 |

Изобретение относится к механике, в частности к трубам, применяемым в криогенной технике. Цель изобретения - повышение надежности путем уменьшения гидравлического удара - достигается тем, что в поток криогенной жидкости перед перекрытием трубопровода вдувают неконденсирующийся газ и создают объемное газосодержание в диапазоне 0,25...0,70, при котором скорость звука в потоке в 4...6 раз меньше, чем в потоке сплошной жидкости. Затем перекрывают трубопровод, снижая величину гидравлического удара. 2 ил.

Пример. Жидкость (кислород) перекачивается насосом 2 с секундным массо- вым расходом, равным 20 кг/с и температурой на входе в насос (в трубопроводе 1), равной 90К, давлении 0,5 МПа Плотность жидкости равна 1137 кг/м .При перекрытии потока жидкости необходимо вдуть в поток газ (неконденсирующийся) до объемного содержания газовой фазы 0,25- 0,70 и после этого осуществить перекрытие клапаном 3. В качестве неконденсирующегося газа используем гелий. При температу- ре 90 К и давлении 0,5 МПа плотность гелия составляет 2,66 кг/м . Определим расход газа, который необходимо вдувать, чтобы

Gr

Р/ РотвАп

VRTBX

0.0624У494 -ЗПП

/ РотвАп 0,7-0,785(1,5-10 3)2-2,15

17,01-10 3

- 13,1 10 кг/м2 1,31МПа

Таким образом, давление в коллекторе 4, обеспечивающее подачу гелия с расходом 0,0624 кг/с составляет 1,31 МПа. По известным геометрическим размерам трубопровода, соединяющего коллектор 4 с газовым редуктором, вычисляют перепад давления АР от редуктора до коллектора. Давление настройки газового редуктора Рред 1,31 МПа + Л Р. Указанная настройка обеспечит при вдуве гелия объемное паросодержание в потоке р 0,25-0,7,

Использование изобретения позволит повысить надежность перекрытия криогенного трубопровода и тем самым уменьшить воздействие от пролитой пожаровзрывоо- пасной криогенной жидкости при разрушении трубопровода.

Фиг.1

0

Формула изобретения Способ перекрытия криогенного трубопровода, включающий вдув газа в поток криогенной жидкости перед перекрытием трубопровода, отличающийся тем, что, с целью повышения надежности путем уменьшения гидравлического удара, вдувают неконденсирующийся газ, создают объемное содержание газовой фазы в потоке жидкости в диапазоне 0,25...0,70, после чего перекрывают трубопровод.

0,2 0,4 0,6 0,8 f

Фиг. 2.

| Стенд для испытания насоса | 1982 |

|

SU1073492A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-15—Публикация

1989-02-06—Подача