Изобретение относится к химической и лазерной обработке, в частности к способам очистки поверхности изделий растворителями и облучением лазерным излучением.

Оптические изделия в процессе механической обработки, полировки, транспортировки, хранения и сборки загрязняются технологическими загрязнениями, в основном органическими примесями типа пекка- нифольных смол, жиров минерального и животного происхождения, ПАВ и т.д.

Известен способ очистки металлических подложек оптических изделий, включа- ющийоблучениеподложек

ультразвуковыми колебаниями с частотой 50-100 кГц сначала при комнатной температуре в течение 2-4 мин, а затем при 1200- 1300°С в течение 1-3 мин непосредственно перед нанесением покрытия в вакуумной рабочей камере при давлении мм рт.ст,, при этом нагрев подложек ведут расфокусированным электронным лучом, сканирующим по очищаемой поверхности с частотой 0,005-1 кГц.

Однако известный способ требует для своей реализации создания специальных условий и специального оборудования (вакуумная установка, обеспечивающая создание довольно высокого вакуума, и оборудованная генератором ультразвуковых колебаний и электронной пушкой) и большого расхода энергии, потребляемого этим специальным оборудованием. При этом происходит загрязнение камеры вакуумной установки продуктами загрязнений с подложки при ее очистке, что вызывает частую необходимость профилактической чистки вакуумной камеры и, как следствие, сокращение ресурса ее работы. Негативным фактором известного способа является большая вероятность загрязнения очищаемой поверхности подложки загрязнениями с ее нерабочих поверхностей в результате их десорбции под воздействием вакуума и нагрева до 1200-1300°С, что, в свою очеСО

с

XI СА) 00 00 4

редь, не позволяет обеспечить высококачественную очистку поверхности. Известный способ не позволяет проводить очистку оптически обработанной поверхности подложек из-за ухудшения оптических параметров поверхности после очистки из- за увеличения нарушенного слоя оптической поверхности при зоздействии ультразвука м под воздействием электронной бомбардировки.

Наиболее близким к изобретению является способ очистки металлических подложек оптических изделий, включающий облучение поверхности лазерным излучением мощностью, соответствующей порогу плазмообразовзния материала подложки, через фильтры, при этом первый фильтр ослабляет мощность лазерного излучения в 4-10 раз, а последующие фильтры посте- пенноувеличивают мощность лазерного из- лучения, облуч, поверхность подложки, от минимального значения нз 30% каждый.

Однако известный способ очистки подложек требует для своей реализации специ- альио подобранных фильтров, позволяющих уменьшать мощность лазерного излучения на определенную величину на определенной рабочей длине волны, и инертных к воздействию лазерного излуче- ния, а также требует больших энеогдтиче- ских затрат, связанных с длительностью очистки и с необходимостью облучения поверхности лазерным излучением высокой мощности, равным порогу плазмообразова- ния объема материала подложки, например, для меди -5 Вт/см2. Наличие на поверхности подложки органических примесей вызывает снижение порога плазмообразо- вания до величин значительно ниже расчет- ных для данного материала в результате взрывного характера испарения органических примесей с облучаемой лазерным излучением поверхности при мощностях потока, близких к порогу плазмообразова- ния, при этом происходит необратимое разрушение поверхности и, как следствие, выход подложки из строя. Поэтому для обеспечения возможности эксплуатации подложки при мощности потока лазерного излучения, близкой к расчетной, используется известная лазерная очистка с постепенным увеличением мощности потока лазерного излучения от величины, обеспечивающей невзрывной характер последова- тельного испарения, присутствующих на поверхности органических примесей, до величины, близкой к расчетному значению порога плазмообразования для данного материала подложки.

Целью изобретения является повышение интенсификации процесса при снижении энергозатрат.

Поставленная цель достигается тем, что согласно способу очистки металлических подложек оптических изделий, включающему облучение поверхности лазерным излучением, поверхность подложки перед облучением дополнительно обрабатывают 0,01-2,00%-ным раствором 1,2,3-бензотри- азола или карбоксилированного бензотриа- зола или метилированного бензотриазола в органическом растворителе и сушат, а облучение осуществляют при мощности лазерного излучения 1 -103- 5- 107 Вт/см2.

Обработка поверхности перед облучением раствором 1,2,3-бензотриазола или его производной в органическом растворителе позволяет значительно повысить скорость очистки при снижении мощности лазерного излучения.

Механизм предлагаемого способа очистки подложек представляет собой следующее. При обработке поверхности меди раствором 1,2,3-бензотриазола на поверхности образуется защитная пленка, представляющая собой комплекс меди со глехиометрическим соотношением Си и 1,2,3-бензотриазола (БТА), равным 1:1, кото- рь:й имеет эмпирическую формулу СбН4МзСи.Си () БТА.

Инертная пленка Си (I) БТА при достаточной концентрации БТА продолжает рас- ,А после образования монослоя до создания пленки толщиной 3000-4000°. Рост толстых пленок Си () БТА обычно включает перенос ионов Си через поверхность пленки. Эти ионы на границе твердая фаза/жидкость реагируют с ионами БТА, создавая дополнительный слой пленки. При этом атом меди захватывается через координационные связи с атомами азота в триа- зольный цикл с образованием химических связей, причем подвижный атом водорода в группе NH замещается Си, а второй атом Си связывается координационной связью с ненасыщенным атомом азота в кольце.

Данные по частотному распределению в твердом БТА показывают, что пленка Си (I) БТА имеет двухзубчатую структуру комплекСи

/

УУ

Такой специфический характер образования на поверхности подложки медного комплекса 1,2,3-бензотриазола, имеющего непрерывную по поверхности двухзубчатую структуру с чрезвычайно высокой силой химических связей, позволяет замещать более слабые связи органических примесей с поверхностью подложки. При этом медный комплекс БТА вытесняет органические примеси в поверхностный слой медного комп- пёкса БТА или включает их в пространство двухзубчатой структуры, как бы прорастая через органические примеси.

Таким образом, при облучении лазерным излучением относительно невысокой мощности поверхности подложки, вызывающим испарение БТА при температуре 198°С, происходит и удаление органических примесей вместе с БТА, которые в другом случае не испарились бы, имея более высокую температуру кипения. При этом образуется поверхность подложки совершенно свободная как от органических примесей, так и от БТА.

Высушивание обработанной в растворе БТА поверхности перед облучением лазерным излучением необходимо, чтобы исключить снижение порога плазмообразования поверхности подложки в результате возможного пробоя воздуха вблизи поверхности, в результате присутствующего в нем в этом случае испаряющегося растворителя БТА, например ацетона, который может привести к снижению порога пробоя воздуха при воздействии лазерного излучения.

Аналогичный характер взаимодействия имеют и производные БТА, например кар- боксилированный бензотриазол, метилированный бензотриазол, которые создают, как и 1,2,3-бензотриазол, аналогичные структуры также на сплавах меди, железе, стали, цинке, свинце и серебре.

Преимуществом предлагаемого способа очистки является также то, что пленка БТА защищает поверхность изделия от воздействия неблагоприятных климатических факторов и загрязнения при сборке и монтаже подложки на стенд и, поэтому очищать поверхность подложки от комплексной медной пленки БТА можно непосредственно на стенде в процессе эксплуатации после монтажа подложки.

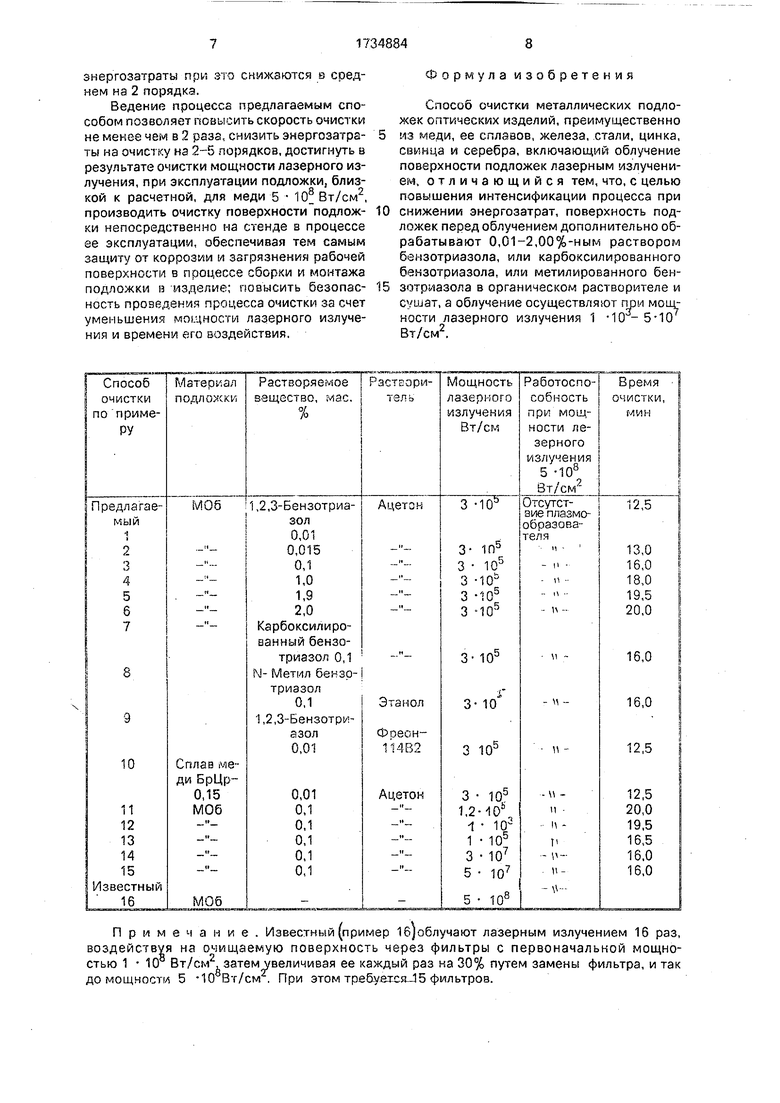

Примеры 1-15. Готовят 0,01-2%- ный раствор 1,2,3-бензотриазола в органическом растворителе, например ацетоне. Для чего взвешивают на аналитических весах 0,01-2 г 1,2,3-бензотриазолаи растворяют в 100 г ацетона при перемешивании. Полное растворение 1,2,3-бензотриазола определяют визуально по отсутствию в растворе взвешенных частиц. Очищаемую поверхность, например, оптически обработанную из сплава меди МОб, замачивают в растворе 1,2,3-бензотриазола в ацетоне и

выдерживают в течение, например 2-10 мин. Это оптимальное время выдержки, обусловленное достижением термодинамического равновесия между концентрацией 1,2,3-бензотриазола в растворе и на обрабатываемой оптической поверхности (время выдержки может быть и большим, но это нецелесообразно, так как кроме потери времени ничего не дает).

1,2,3-Бензотриазол и его производные

хорошо растворяются во многих растворителях, таких как этанол, ацетон, четыреххло- ристый углерод, фреоны и т.д. Оптимальным среди них является ацетон, обладающей высокой растворяющей способностью по отношению к 1,2,3-бензотриазолу и его производным и низкой температурой кипения, что обеспечивает быстрое высыхание обработанной поверхности.

После обработки в растворе извлекают

подложку, высушивают и устанавливают на стенд, например Стис, снабженный С02- лазером модель-143 на рабочей длине волны 10,6 мкм. Высыхание подложки происходит в течение врмени не более 5

мин, что равняется времени, затрачиваемому от извлечения подложки из раствора до окончательной установки на стенд. Облучают обработанную поверхность лазерным излучением, например, мощностью

W 1 103-5- 10 Вт/см2 на стенде Стис СОа-лазером с рабочей длиной волны 10,6 мкм. Порог плазмообразования определяют в трех точках на площади 0,2 см и длительностью импульса излучения 4 мкс. Точность

измерения составляет ±15%. Затем с помощью металлографического анализа (увеличение 80-160) исследуют состояние отражающей поверхности подложек на участках воздействия импульсов излучения.

Предлагаемый способ очистки позволяет эксплуатировать оптически обработанные подложки из меди и ее сплавов при мощности лазерного излучения, близкого к

расчетному значению, для меди (W 5 -10Ь Вт/см2) при времени очистки 12-20 мин и мощности лазерного излучения при очистке 1- 103-5- 107 Вт/см2.

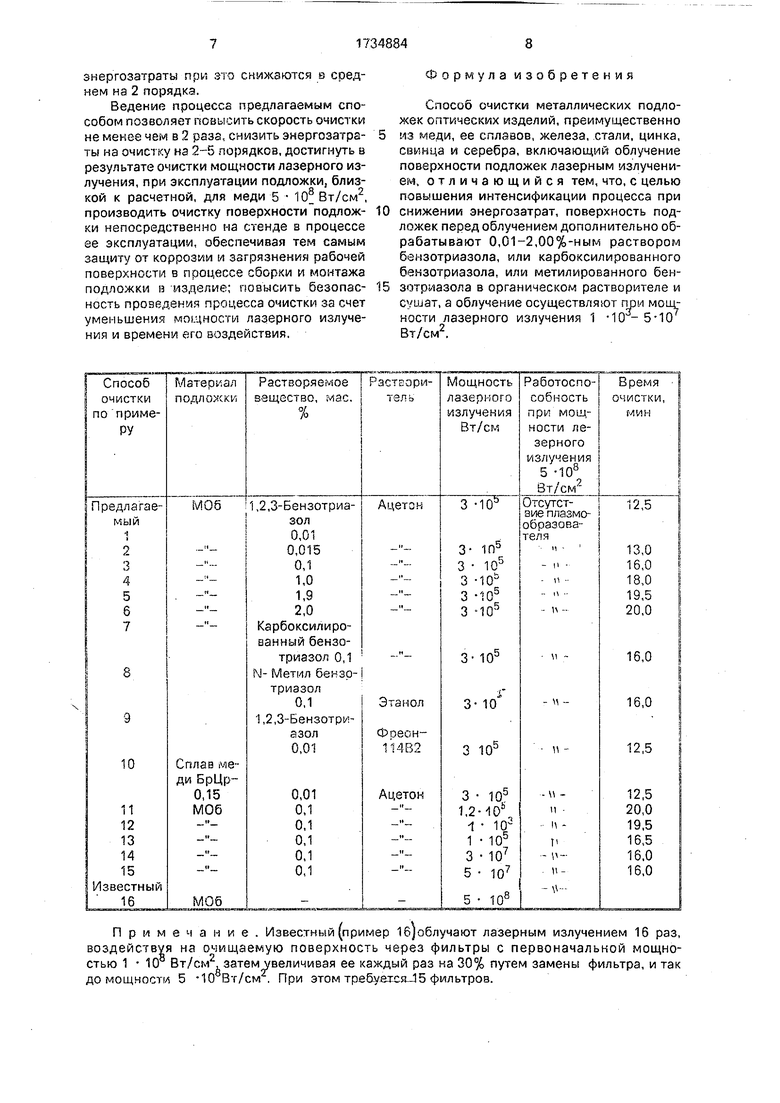

Результаты испытаний предлагаемого

способа очистки подложек представлены в таблице.

Из таблицы следует, что время очистки предлагаемым способом в среднем в 2-3 раза меньше, чем по известному способу, а

энергозатраты при это снижаются в среднем на 2 порядка.

Ведение процесса предлагаемым способом позволяет повысить скорость очистки не менее чем в 2 раза, снизить энергозатраты на очистку на 2-5 порядков, достигнуть в результате очистки мощности лазерного излучения, при эксплуатации подложки, близкой к расчетной, для меди 5 10 Вт/см2, производить очистку поверхности подложки непосредственно на стенде в процессе ее эксплуатации, обеспечивая тем самым защиту от коррозии и загрязнения рабочей поверхности в процессе сборки и монтажа подложки в изделие; повысить безопасность проведения процесса очистки за счет уменьшения мощности лазерного излучения и времени его воздействия.

Формула изобретения

Способ очистки металлических подложек оптических изделий, преимущественно

из меди, ее сплавов, железа, стали, цинка, свинца и серебра, включающий облучение поверхности подложек лазерным излучением, отличающийся тем, что, с целью повышения интенсификации процесса при

снижении энергозатрат, поверхность подложек перед облучением дополнительно об- рабатывают 0,01-2,00%-ным раствором бензотриазола, или карбоксилированного бензотриазола, или метилированного бензотриазола в органическом растворителе и сушат, а облучение осуществляют при мощности лазерного излучения 1 -10-5-10 Вт/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ | 2024 |

|

RU2837980C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ЛУЧОМ ЛАЗЕРА | 1991 |

|

RU2027570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕЙ ТОНКОЙ ПЛЕНКИ, ИМЕЮЩЕЙ ОБЛАСТИ С РАЗЛИЧНЫМИ ЗНАЧЕНИЯМИ ПЛОТНОСТИ КРИТИЧЕСКОГО ТОКА | 2008 |

|

RU2375789C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

| Электролит для электрохимической размерной обработки меди и ее сплавов | 1989 |

|

SU1717300A1 |

| ВЫБОРОЧНОЕ УДАЛЕНИЕ МАТЕРИАЛА ОБЛУЧЕНИЕМ | 1995 |

|

RU2141879C1 |

| Вакуумный фоторезист | 1983 |

|

SU1126581A1 |

| Способ получения тонкослойных детекторов ионизирующих излучений для кожной и глазной дозиметрии | 2020 |

|

RU2747599C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАНТОВЫХ ТОЧЕК | 2023 |

|

RU2824336C1 |

Использование: приборостроение, технология очистки подложек оптических изделий. Сущность изобретения: подложки из меди, ее сплавов, железа, стали, цинка, свинца и серебра обрабатывают 0,01- 2,00%-ным раствором бензотриазола или карбоксилированного бензотриазола, или метилированного бензотриазола в органическом растворителе. Сушат и облучают при мощности лазерного излучения 1 -103 - -5 -107 Вт/см2. 1 табл.

| В П Т Б^М 2нт | 0 |

|

SU398709A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Архипова Ю | |||

| В., Балатникова И | |||

| Н | |||

| и др | |||

| Пороги оптического пробоя воздуха на полированной металлической поверхности для излучения | |||

| Квантовая электроника, 1986, т | |||

| Насос | 1917 |

|

SU13A1 |

| ЮЗ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-23—Публикация

1990-09-27—Подача