Изобретение относится к электрохимической обработке, в частности к электролитам для электроалмазного шлифования меди и ее сплавов.

Цель изобретения - повышение качества поверхности путем улучшения ингибирующих свойств электролита.

Поставленная цель достигается тем, что электролит на основе водного раствора калия фосфорнокислого однозамещенного дополнительно содержит натрий тетраборнокислый 10-водный и 1,2,3-бензотриазол или его метил- или карбоксилпроизводные.

Совместное присутствие в растворе фосфорнокислого калия и тетраборнокисло- го натрия обеспечивает постоянство концентрации ионов водорода в пределах рН 6,6-9,2, что обеспечивает образование защитной пленки медной соли бензотриазола на обрабатываемой поверхности. Образовавшаяся защитная пленка обеспечивает ингибирующий эффект, что приводит к повышению оптической чистоты обрабатываемой поверхности. Положительный эффект обеспечивается только при совместном присутствии компонентов электролита в указанных соотношениях,

Электролит готовят следующим образом.

Смешивают калий фосфорнокислый од- нозамещенный, натрий тетраборный и 1,2,3-бензотриазол или его производную при следующем соотношении компонентов, мас.% калий фосфорнокислый однозаме- щенный 0,05-1,01; натрий тетраборнокислый 10-водный 0,50-1,84; 1,2,3-бензотриазол, или его производная 0,01-0,10.

Полученную смесь помещают в воду, доводят раствор за счет воды до 100 мас.% и тщательно перемешивают до полного раствоVJ

СО

о о

рения всех ингредиентов в воде. Контролируют водородный показатель электролита с помощью рН-метра (универсальный ионо- мер ЭВ-74).

Полученный электролит обладает инги- бирующими свойствами, обеспечивающими эффективную антикоррозионную защиту обрабатываемой электроабразивно оптической поверхности с высоким качеством оптической чистоты и коэффициента отражения (Р V, Ro.es 93,0) элементов из меди и ее сплавов.

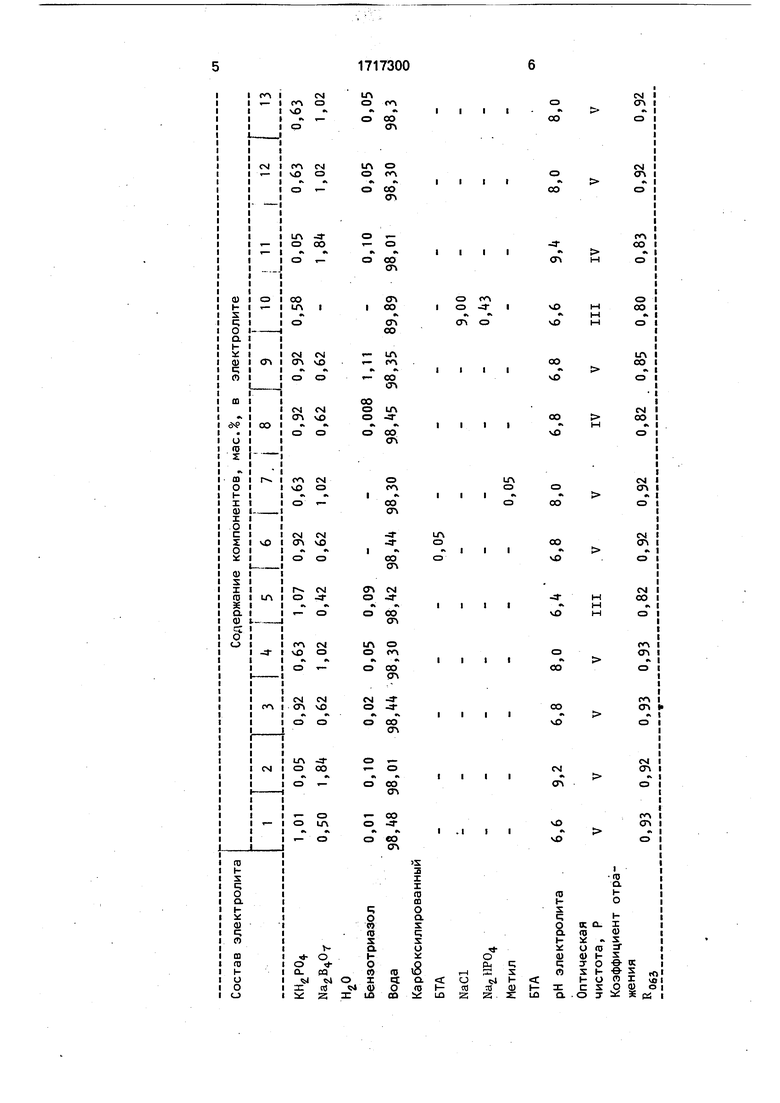

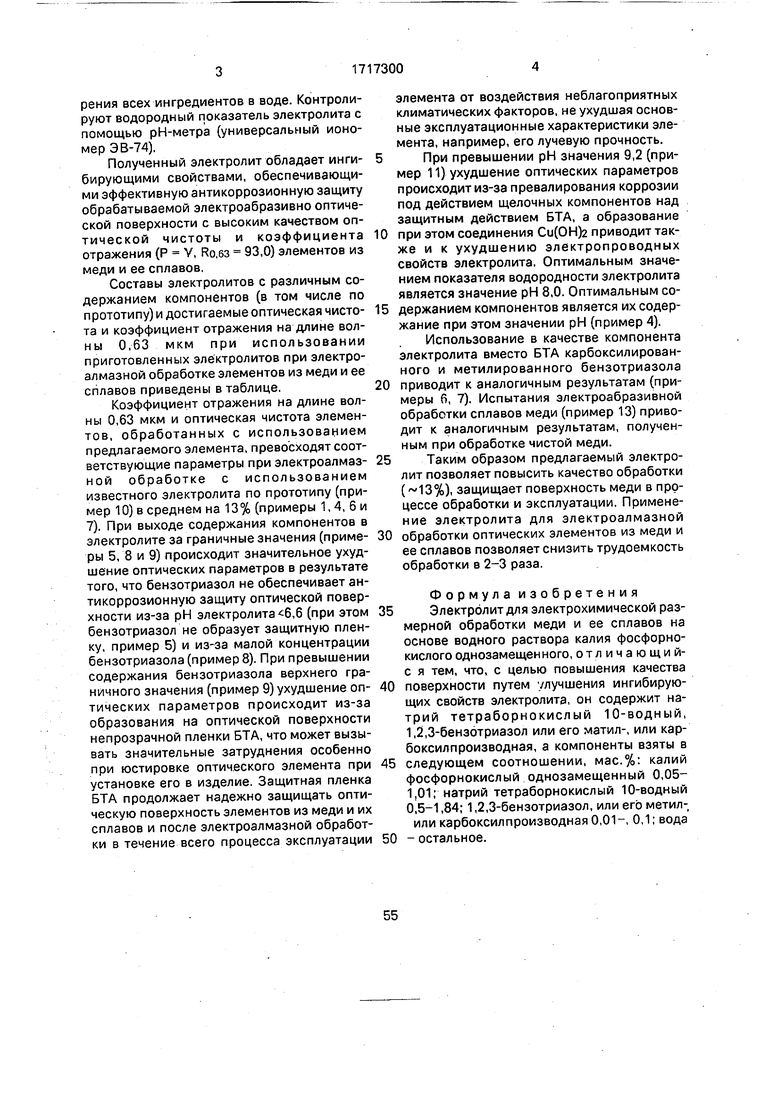

Составы электролитов с различным содержанием компонентов (в том числе по прототипу) и достигаемые оптическая чистота и коэффициент отражения на длине волны 0,63 мкм при использовании приготовленных электролитов при электроалмазной обработке элементов из меди и ее сплавов приведены в таблице.

Коэффициент отражения на длине волны 0,63 мкм и оптическая чистота элементов, обработанных с использованием предлагаемого элемента, превосходят соответствующие параметры при электроалмаз- ной обработке с использованием известного электролита по прототипу (пример 10) в среднем на 13% (примеры 1,4, 6 и 7). При выходе содержания компонентов в электролите за граничные значения (примеры 5, 8 и 9) происходит значительное ухудшение оптических параметров в результате того, что бензотриазол не обеспечивает антикоррозионную защиту оптической поверхности из-за рН электролита 6,6 (при этом бензотриазол не образует защитную пленку, пример 5) и из-за малой концентрации бензотриазола (пример 8). При превышении содержания бензотриазола верхнего граничного значения (пример 9) ухудшение оптических параметров происходит из-за образования на оптической поверхности непрозрачной пленки БТА, что может вызывать значительные затруднения особенно при юстировке оптического элемента при установке его в изделие. Защитная пленка БТА продолжает надежно защищать оптическую поверхность элементов из меди и их сплавов и после электроалмазной обработки в течение всего процесса эксплуатации

элемента от воздействия неблагоприятных климатических факторов, не ухудшая основные эксплуатационные характеристики элемента, например, его лучевую прочность.

При превышении рН значения 9,2 (пример 11). ухудшение оптических параметров происходит из-за превалирования коррозии под действием щелочных компонентов над защитным действием БТА, а образование

при этом соединения Си(ОН)а приводит также и к ухудшению электропроводных свойств электролита. Оптимальным значением показателя водородности электролита является значение рН 8,0. Оптимальным содержанием компонентов является их содержание при этом значении рН (пример 4).

Использование в качестве компонента электролита вместо БТА карбоксилирован- ного и метилированного бензотриазола

приводит к аналогичным результатам (примеры 6, 7). Испытания электроабразивной обработки сплавов меди (пример 13) приводит к аналогичным результатам, полученным при обработке чистой меди.

Таким образом предлагаемый электролит позволяет повысить качество обработки (13%), защищает поверхность меди в процессе обработки и эксплуатации. Применение электролита для электроалмазной

обработки оптических элементов из меди и ее сплавов позволяет снизить трудоемкость обработки в 2-3 раза.

Формула изобретения

Электролит для электрохимической размерной обработки меди и ее сплавов на основе водного раствора калия фосфорнокислого однозамещенного, отличающий- с я тем, что, с целью повышения качества

поверхности путем улучшения ингибирую- щих свойств электролита, он содержит натрий тетраборнокислый 10-водный, 1,2,3-бензотриазол или его матил-, или кар- боксилпроизводная, а компоненты взяты в

следующем соотношении, мас.%: калий

фосфорнокислый однозамещенный 0,051,01; натрий тетраборнокислый 10-водный

0,5-1,84; 1,2,3-бензотриазол, или его метил-,

или карбоксилпроизводная 0,01-, 0,1; вода

- остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроабразивного шлифования | 1987 |

|

SU1537431A1 |

| СПОСОБ ПОДГОТОВКИ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ПОД ГЛУБОКУЮ ВЫТЯЖКУ | 1993 |

|

RU2042456C1 |

| Электролит латунирования | 1977 |

|

SU802407A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1988 |

|

RU2099687C1 |

| Электролит для абразивно-электрохимической обработки | 1980 |

|

SU942926A1 |

| Электролит для внутреннего заполнения стеклянных электродов | 1977 |

|

SU785716A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ИНГИБИТОР КОРРОЗИИ | 2007 |

|

RU2358037C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА МЕДЬ—ЦИНК | 1973 |

|

SU379678A1 |

Изобретение относится к электрохимической обработке, в частности к электролитам для электроалмазного шлифования меди и ее сплавов. Цель изобретения - повышение качества обрабатываемой поверхности путем улучшения ингибирующих свойств электролита для электроалмазного шлифования оптических элементов из меди и ее сплавов. В электролит на основе водного раствора калия фосфорнокислого одноза- мещенноговводятнатрий тетраборнокислый и 1,2,3-бензотриазол или его карбоксил-, или метилпроизводная, а компоненты взяты в следующем соотношении, мае. %: калий фосфорнокислый однозаме- щенный 0,05-0,01; натрий тетраборнокислый 10-водный 0,50-1,84; 1,2,3-бензолтриазол или его метил-, или карбоксилпроизводная 0,01- 0,10; вода - остальное. Использование электролита повышает ингибирующие свойства, обеспечивает высокое качество обработанной поверхности и защиту оптической поверхности в процессе эксплуатации. 1 табл. (Л С

| Электролит для электрохимической обработки | 1975 |

|

SU592562A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1989-09-25—Подача