Изобретение относится к области производства полупроводниковых приборов.

Известен резец, имеющий пилообразный профиль рабочей части, с помощью которого на полупроводниковой пластине прорезаются на глубине, меньшей ее толщины, лунки в двух взаимно перпендикулярных направлениях. Для окончательного разделения пластин на кристаллы используется струнная резка по центрам лунок пластины.

Известен также профильный резец для изготовления кристаллов полупроводниковых приборов, в котором режущая кромка имеет клиновидную форму. Резец прорезает пластину на всю глубину.

Недостатками применения данных резцов являются в первом случае наличие двух операций и смещение контактных поверхностей, а во втором - образование острых кромок у основания кристаллов, что приводит вследствие хрупкости материала к нарушению их целостности, а это снижает качество кристаллов и приборов изготовленных на их основе.

Целью изобретения является повышение качества обработки кристаллов

Поставленная цель достигается тем, что у резца для разделения полупроводниковых пластин на кристаллы, содержащего режущую часть для получения фаски, режущая часть снабжена выступами, имеющими высоту 0,8-1 мм и толщину 0,2-0,25 мм.

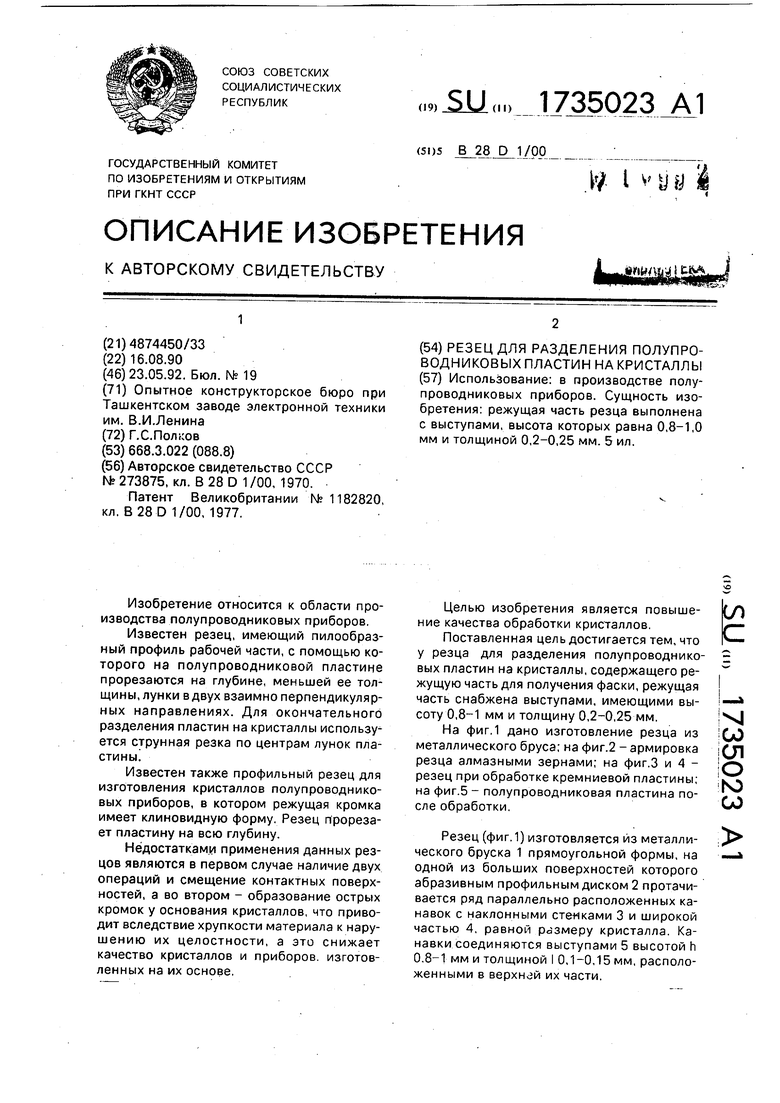

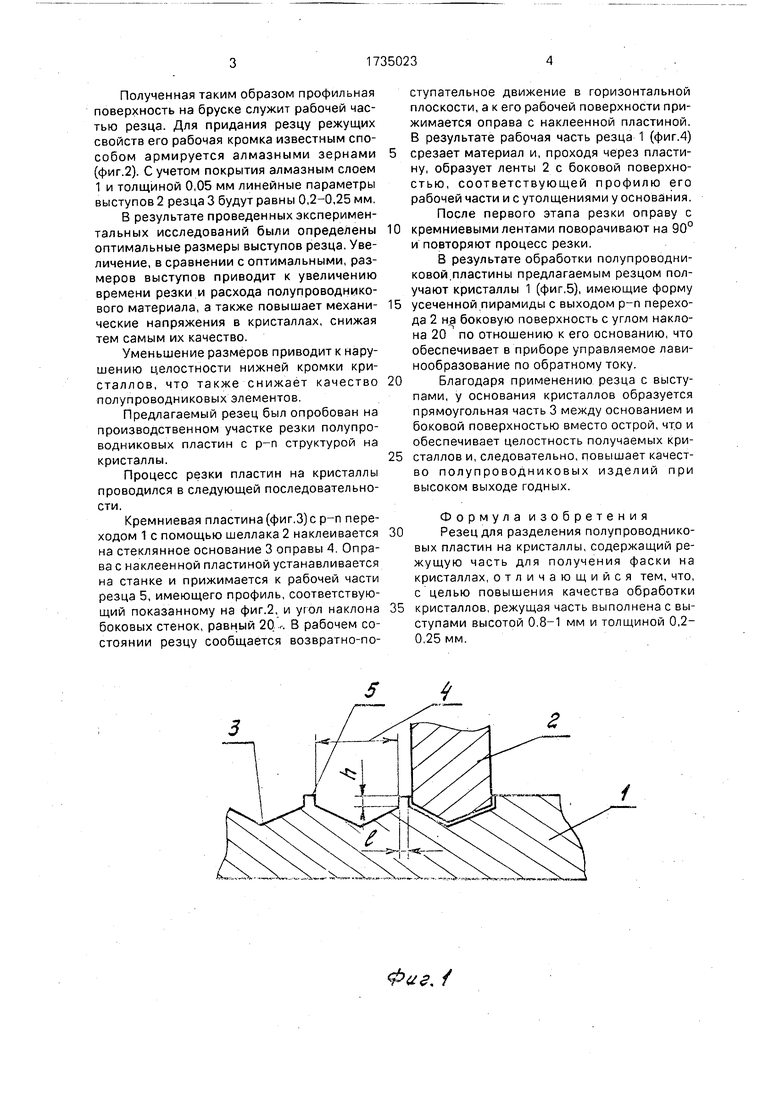

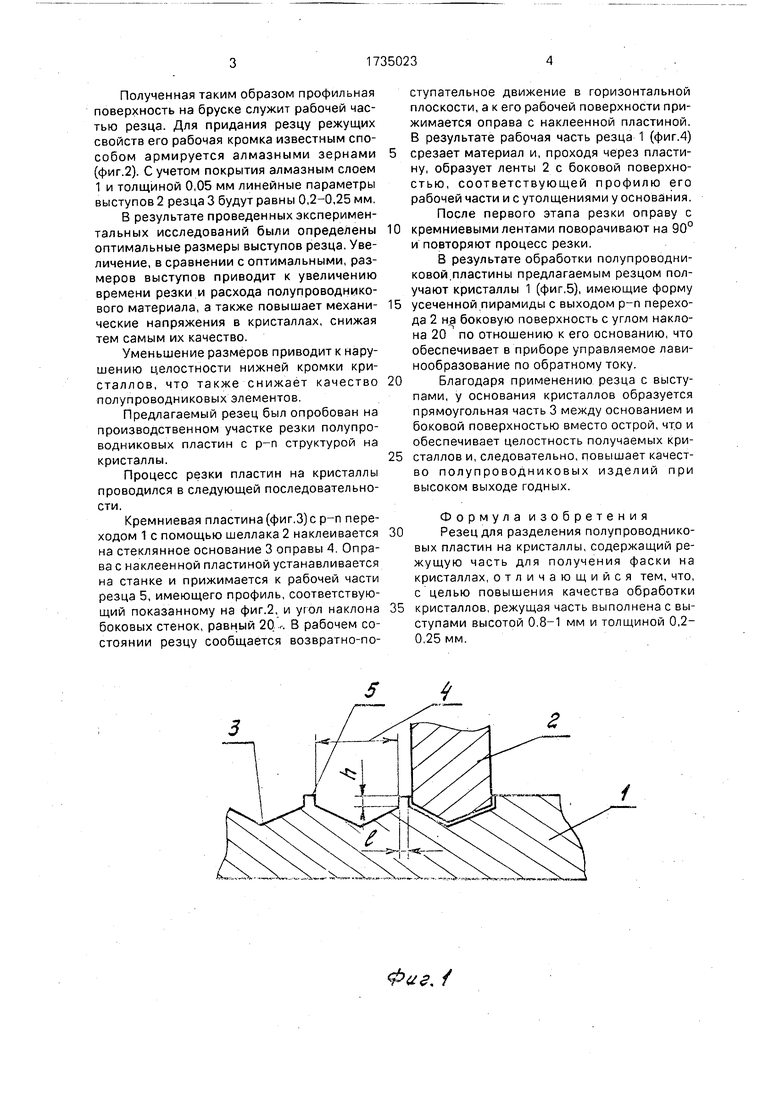

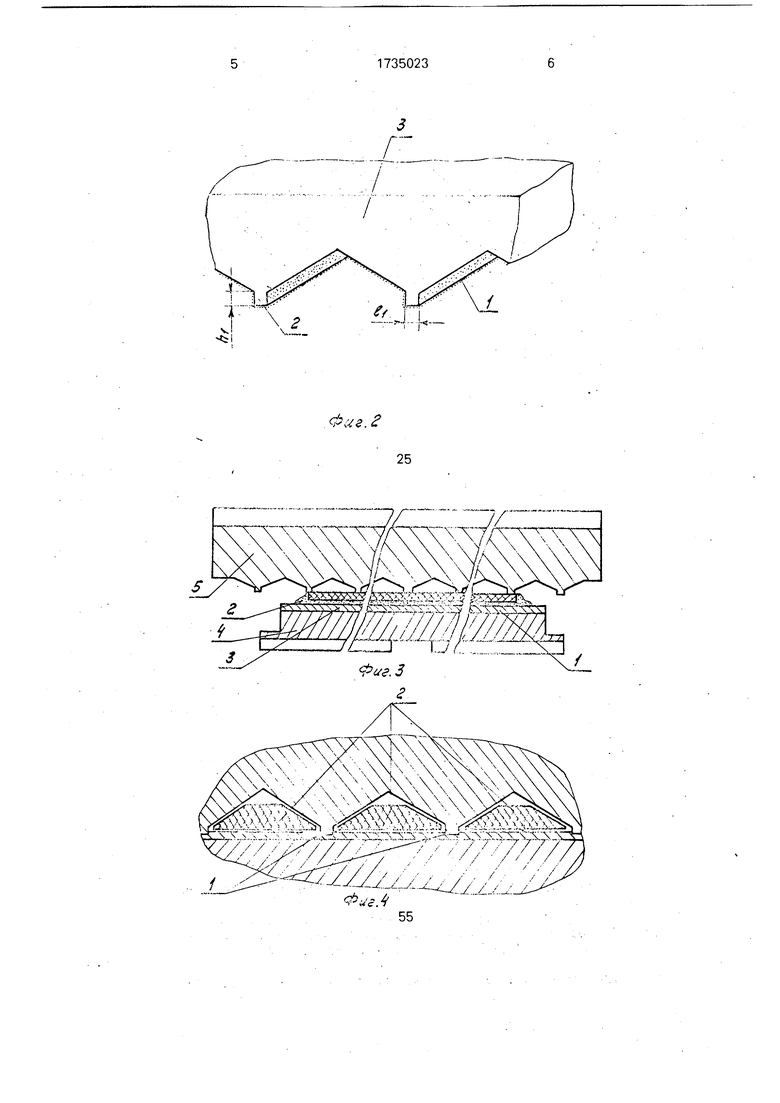

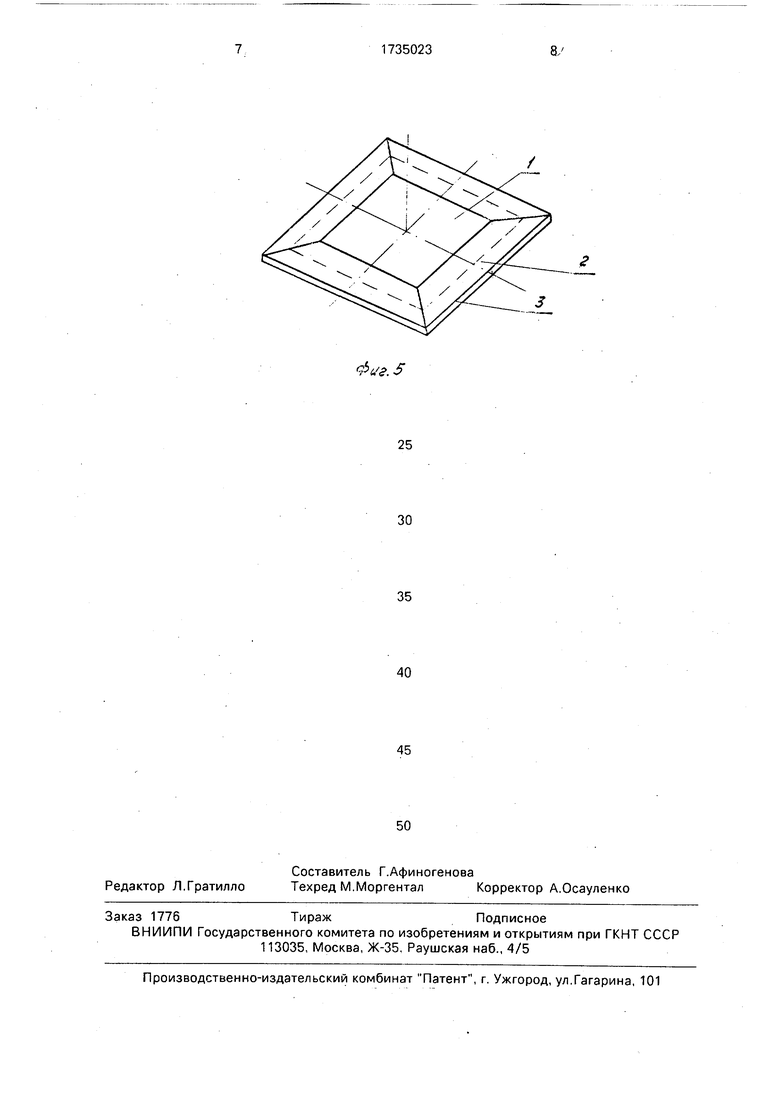

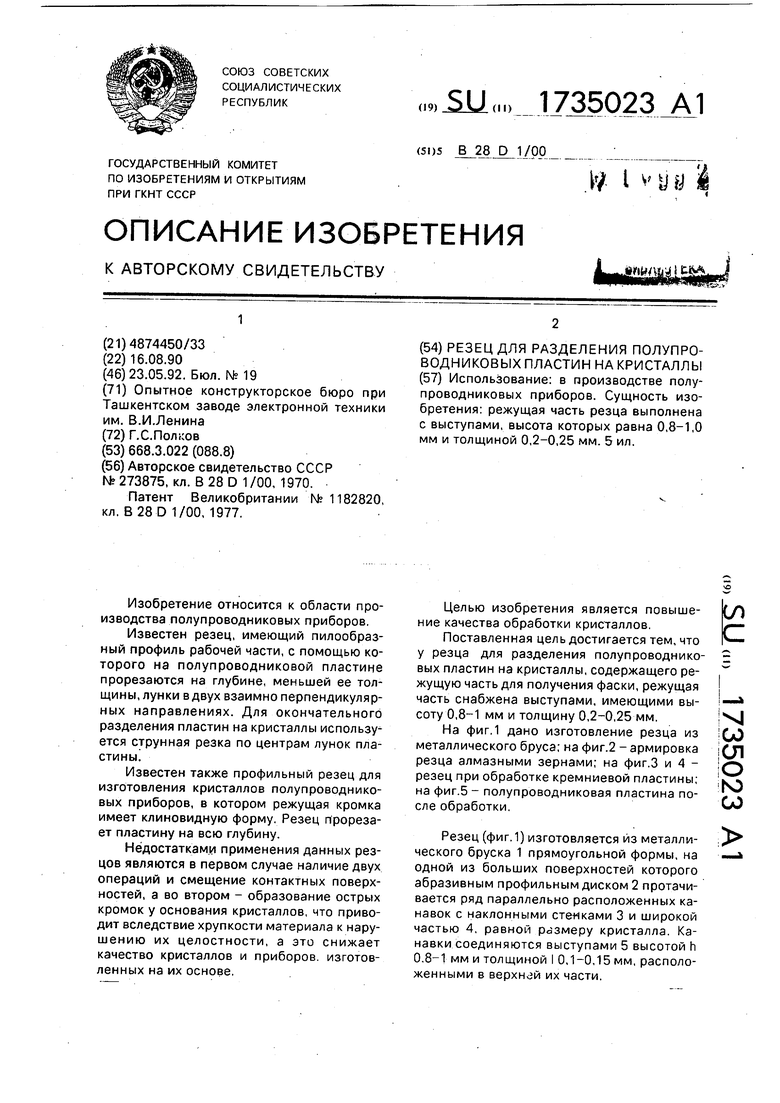

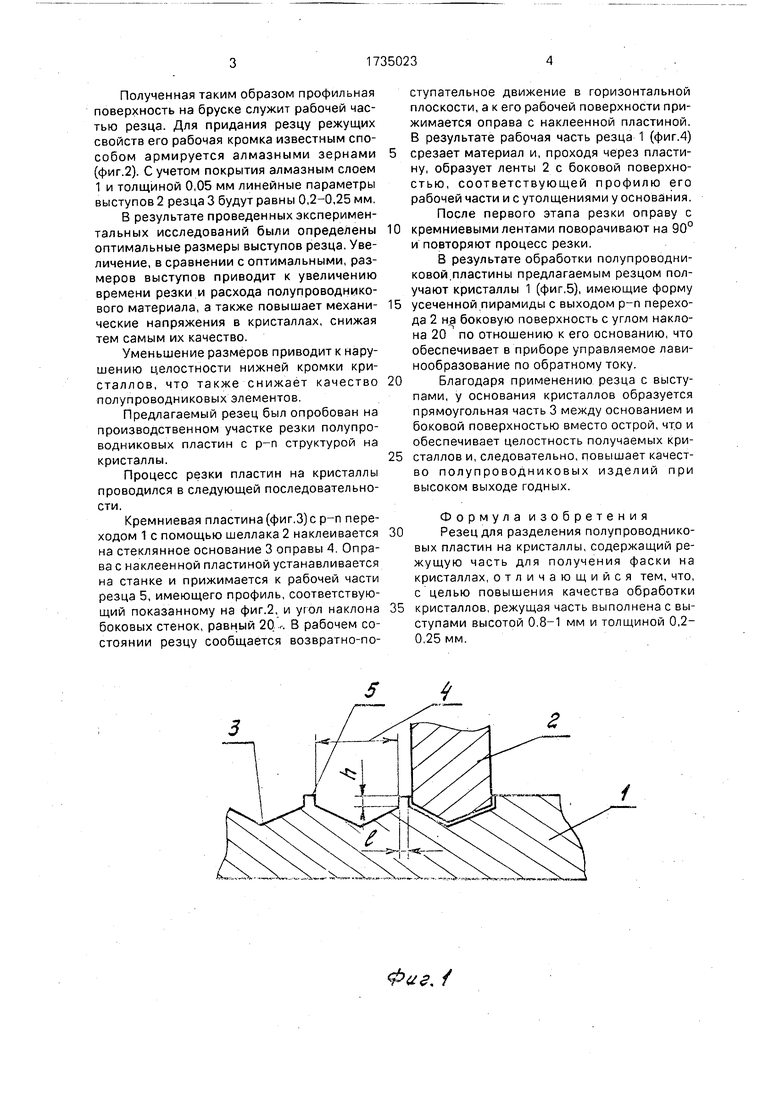

На фиг.1 дано изготовление резца из металлического бруса; на фиг.2 - армировка резца алмазными зернами; на фиг.З и 4 - резец при обработке кремниевой пластины, на фиг.5 - полупроводниковая пластина после обработки.

Резец (фиг.1) изготовляется из металлического бруска 1 прямоугольной формы, на одной из больших поверхностей которого абразивным профильным диском 2 протачивается ряд параллельно расположенных канавок с наклонными стеиками 3 и широкой частью 4, равной размеру кристалла. Канавки соединяются выступами 5 высотой h 0.8-1 мм и толщиной I 0,1-0,15 мм, расположенными в верхней их части.

fe

XJ

GJ ;СЛ |0

ю со

Полученная таким образом профильная поверхность на бруске служит рабочей частью резца. Для придания резцу режущих свойств его рабочая кромка известным способом армируется алмазными зернами (фиг.2). С учетом покрытия алмазным слоем 1 и толщиной 0,05 мм линейные параметры выступов 2 резца 3 будут равны 0,2-0,25 мм.

В результате проведенных экспериментальных исследований были определены оптимальные размеры выступов резца. Увеличение, в сравнении с оптимальными, размеров выступов приводит к увеличению времени резки и расхода полупроводникового материала, а также повышает механи- ческие напряжения в кристаллах, снижая тем самым их качество.

Уменьшение размеров приводит к нарушению целостности нижней кромки кристаллов, что также снижает качество полупроводниковых элементов.

Предлагаемый резец был опробован на производственном участке резки полупроводниковых пластин с р-п структурой на кристаллы.

Процесс резки пластин на кристаллы проводился в следующей последовательности.

Кремниевая пластина (фиг.З) с р-п переходом 1 с помощью шеллака 2 наклеивается на стеклянное основание 3 оправы 4. Оправа с наклеенной пластиной устанавливается на станке и прижимается к рабочей части резца 5, имеющего профиль, соответствующий показанному на фиг.2, и угол наклона боковых стенок, равный 20 г. В рабочем состоянии резцу сообщается возвратно-поступательное движение в горизонтальной плоскости, а к его рабочей поверхности прижимается оправа с наклеенной пластиной. В результате рабочая часть резца 1 (фиг.4) срезает материал и, проходя через пластину, образует ленты 2 с боковой поверхностью, соответствующей профилю его рабочей части и с утолщениями у основания.

После первого этапа резки оправу с кремниевыми лентами поворачивают на 90° и повторяют процесс резки.

В результате обработки полупроводниковой.пластины предлагаемым резцом получают кристаллы 1 (фиг,5), имеющие форму усеченной пирамиды с выходом р-п перехода 2 на боковую поверхность с углом наклона 20 по отношению к его основанию, что обеспечивает в приборе управляемое лави- нообразование по обратному току.

Благодаря применению резца с выступами, у основания кристаллов образуется прямоугольная часть 3 между основанием и боковой поверхностью вместо острой, что и обеспечивает целостность получаемых кристаллов и, следовательно, повышает качество полупроводниковых изделий при высоком выходе годных.

Формула изобретения Резец для разделения полупроводниковых пластин на кристаллы, содержащий режущую часть для получения фаски на кристаллах, отличающийся тем, что, с целью повышения качества обработки кристаллов, режущая часть выполнена с выступами высотой 0,8-1 мм и толщиной 0,2- 0.25 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| СПОСОБ КРЕПЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА В КОРПУСЕ ИНСТРУМЕНТА | 1996 |

|

RU2104849C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Буровое долото PDC со стопорным цанговым устройством | 2021 |

|

RU2766075C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ВИБРОВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1992 |

|

RU2053346C1 |

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

| Буровое долото PDC с демпферами для вращающихся резцов | 2021 |

|

RU2768306C1 |

| УСТРОЙСТВО ДЛЯ СКРАЙБИРОВАНИЯ if ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1971 |

|

SU415758A1 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

Использование: в производстве полупроводниковых приборов. Сущность изобретения: режущая часть резца выполнена с выступами, высота которых равна 0,8-1,0 мм и толщиной 0,2-0,25 мм. 5 ил.

/

Фиг. /

Флг.г

/

учЧУч у; ч & -у (, ///// // //Х.

/

Фиг. 5

| Авторское свидетельство СССР №273875, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Патент Великобритании № 1182820, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-16—Подача