Изобретение относится к способам резки хрупких неметаллических материалов, в частности приборных пластин из таких материалов, как стекло, керамика, кварц, сапфир, кремний, арсенид галлия, карбид кремния и другие материалы.

Настоящее изобретение может быть использовано в различных областях техники для высокоточного и производительного раскроя самого широкого класса материалов на заготовки и детали преимущественно малых размеров, в частности при резке приборных пластин на основе стеклянных, керамических, сапфировых, кварцевых, кремниевых и других подложек на кристаллы.

Основными методами разделения приборных пластин на кристаллы являются:

- резка на всю глубину с помощью алмазных дисков с внешней режущей кромкой;

- скрайбирование подложек гранью алмазной пирамидки;

- скрайбирование УФ лазером;

- лазерное управляемое термораскалывание.

Известен способ резки приборных сапфировых пластин на кристаллы с использованием лазерного излучения УФ диапазона (US Patent 6580054 filed on July 30, 2002). Резка с помощью УФ-лазера предполагает нанесение неглубокого V-образного надреза на поверхности подложки и последующего разламывания. Представленная система основана на применении лазеров с Nd:YVO4 или Nd:YAG активными твердотельными элементами. Лазерные импульсы должны перекрывать друг друга во время обработки в диапазоне от 50 до 99%.

При скрайбировании УФ-лазером ширина реза имеет значение от 5 до 30 мкм, в зависимости от применяемого источника излучения, оптики и других систем. Углубление в подложке должно составлять от 30 до 50% толщины подложки. Скорость скрайбирования в среднем составляет 2-10 мм/с в зависимости от разделяемого материала, его толщины и ряда других параметров. Это существенно выше, чем при механической резке, однако скорость не достаточно высокая для эффективного применения в серийном массовом производстве светоизлучающих диодов.

Недостатком указанного способа резки является низкая производительность процесса скрайбирования, низкое качество кромки кристалла после лазерного скрайбирования, наличие дополнительной операции механического разламывания пластины относительно линий скрайбирования. Низкое качество кромки кристалла заключается в наличии микротрещин и сколов, наличии остаточных напряжений. Кроме того, метод лазерного скрайбирования имеет следующие ограничения в его эффективном применении: толщина подложки не может быть более 150 мкм и не менее 80 мкм, минимальный размер кристаллов составляет 350×350 мкм. В настоящее время существует тенденция к уменьшению толщины подложек до 30 мкм и уменьшению размеров кристаллов до 150×150 мкм и менее. Такие низкие значения толщин подложек и размеров кристаллов не позволяют использовать для резки приборных пластин на кристаллы метод лазерного скрайбирования. Кроме того, в ряде случаев производить утонение подложек приборных пластин до значений 90 мкм нецелесообразно. Однако лазерное скрайбирование подложек толщиной от 100 до 430 мкм и более не может обеспечить последующего механического разламывания.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ резки хрупких неметаллических материалов, включающий нанесение локального надреза на краю заготовки по линии реза, нагрев линии реза лазерным эллиптическим пучком и последующее охлаждение зоны нагрева с помощью хладагента при относительном перемещении пластины и лазерного пучка с хладагентом (Патент РФ № 2024441, МПК C03B 33/02 - прототип).

Сущность метода лазерного управляемого термораскалывания заключается в следующем. При облучении поверхности хрупкого материала лазерным излучением с длиной волны, для которого материал является непрозрачным, часть энергии отражается от границы «воздух-материал», а остальная часть поглощается и выделяется в виде тепловой энергии в приповерхностном слое материала. При облучении поверхности непрозрачного хрупкого материала лазерным излучением во внешних его слоях возникают значительные напряжения сжатия, которые, однако, к разрушению не приводят.

При подаче вслед за лазерным пучком хладагента происходит резкое локальное охлаждение поверхности материала по линии реза. Создаваемый градиент температур обуславливает возникновение в поверхностных слоях материала напряжений растяжения, превышающих предел прочности материала, которые приводят к образованию микротрещины или сквозной разделяющей трещины. Для оптимизации режимов ЛУТ для различных материалов необходимо учитывать взаимосвязь между основными параметрами, характеризующими этот процесс. К числу факторов, имеющих первостепенное значение для процесса ЛУТ, следует отнести: параметры лазерного пучка, а именно: длину волны и плотность мощности лазерного излучения, размеры и форму лазерного пучка на поверхности разделяемого материала; скорость относительного перемещения лазерного пучка и материала; теплофизические свойства, количество и условия подачи хладагента в зону нагрева; теплофизические и механические свойства разделяемого материала, его толщину и состояние поверхности.

Этот способ можно успешно использовать при резке листовых материалов, в том числе различных анизотропных материалов. Однако этот способ не позволяет осуществлять резку пластин малых размеров по пересекающимся линиям. Это объясняется следующим образом.

При резке хрупких материалов методом ЛУТ обеспечивается повышение прочности кромки в 5-5,5 раза по сравнению с механическим или лазерным скрайбированием. Это, безусловно, имеет огромное преимущество перед традиционными способами резки. Но в то же время это создает определенные трудности при резке методом ЛУТ по пересекающимся линиям. Высокопрочная бездефектная кромка пластины после ЛУТ препятствует продвижению трещины при пересечении первоначальных линий реза.

В основу настоящего изобретения положена задача повышения производительности и качества резки хрупких неметаллических материалов за счет возможности осуществления сквозной резки при высокой скорости резки и за счет возможности получения высокого качества резки при разделении пластин преимущественно малых размеров по пересекающимся линиям.

Поставленная задача решается тем, что в известном способе резки приборных пластин из хрупких материалов, включающем нанесение локального надреза на краю заготовки по линии реза, нагрев линии реза лазерным эллиптическим пучком и последующее охлаждение зоны нагрева с помощью хладагента при относительном перемещении пластины и лазерного пучка с хладагентом, отличительным является то, что при резке деталей малых размеров по пересекающимся линиям, по меньшей мере, в одном из двух направлений резки осуществляют нанесение надреза по всей длине каждого реза или, по меньшей мере, в местах пересечения с линиями реза во втором направлении, при этом надрез по всей длине реза осуществляют до начала резки в этом направлении.

Для повышения эффективности процесса резки пластин из хрупких материалов осуществляют надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении путем лазерного скрайбирования, в частности путем скрайбирования лазерным излучением в ультрафиолетовом диапазоне.

В ряде случаев для повышения эффективности процесса резки пластин надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют с помощью алмазного или твердосплавного инструмента.

Кроме того, в ряде случаев сквозную резку в первом направлении осуществляют после нанесения локальных надрезов на краю заготовки с соблюдением условия равенства площадей разделяемых частей заготовок.

В ряде случаев целесообразно очередность операций нанесения надрезов по всей длине реза или в местах пересечения с линиями реза во втором направлении и сквозной резки в первом направлении можно изменять.

В ряде случаев вначале осуществляют нанесение надреза по всей длине по всем линиям реза во втором направлении, затем осуществляют сквозную резку в первом направлении, после чего осуществляют механическое разламывание во втором направлении по линиям нанесения надрезов по всей длине резов.

Кроме того, целесообразно сквозную резку в первом направлении осуществлять более длинным пучком, чем резку во втором направлении, при этом резку во втором направлении целесообразно осуществлять пучком, имеющим размер в продольном направлении, соизмеримый или меньший поперечного размера детали.

Сущность изобретения поясняется чертежами, на которых представлены:

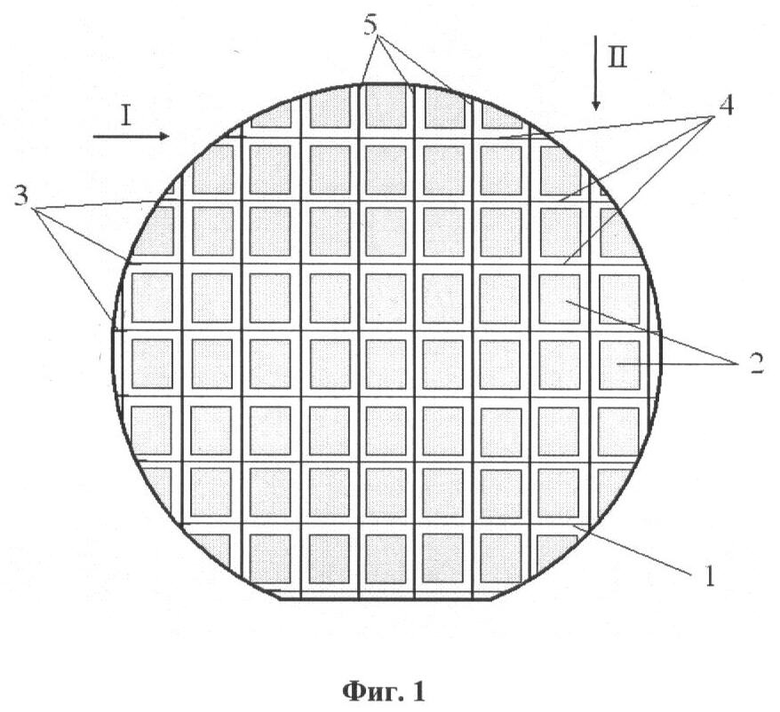

- фиг.1 - схема нанесения надрезов по всей длине каждого реза во втором направлении резки после осуществления резки (ЛУТ) в первом направлении резки;

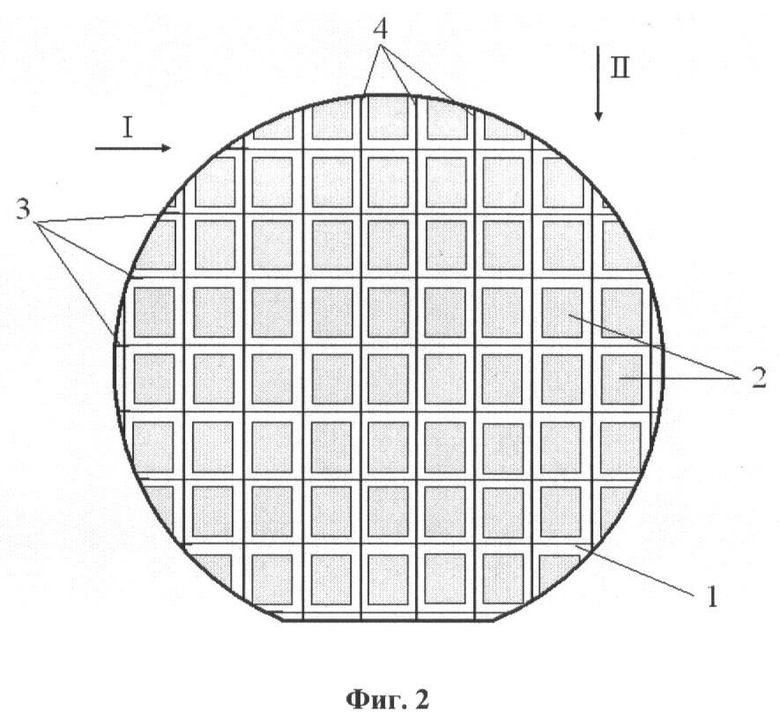

- фиг.2 - схема нанесения коротких надрезов на краю пластины в первом направлении резки и надрезов по всей длине каждого реза во втором направлении резки;

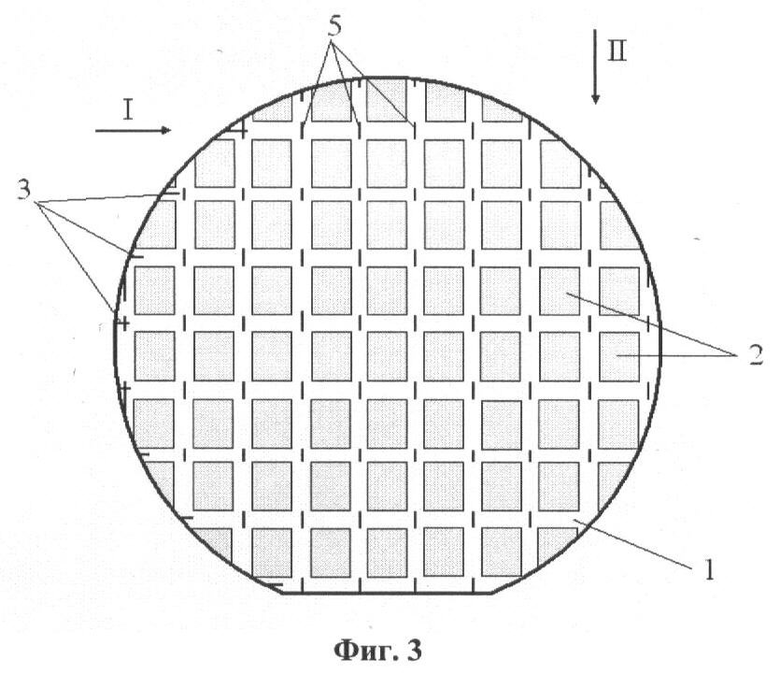

- фиг.3 - нанесения надрезов в местах пересечений с линиями реза во втором направлении резки после осуществления резки (ЛУТ) в первом направлении резки;

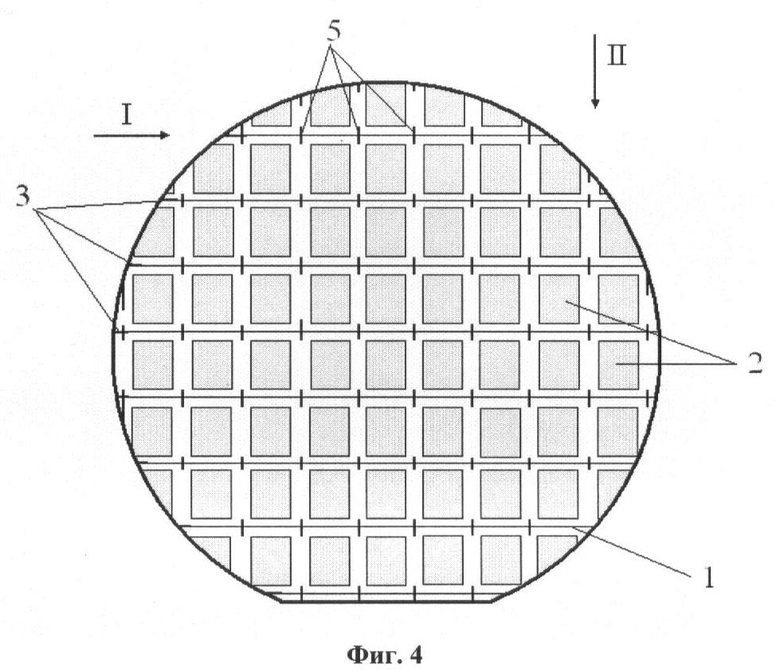

- фиг.4 - схема нанесения коротких надрезов на краю пластины и надрезов в местах пересечений с линиями реза во втором направлении резки;

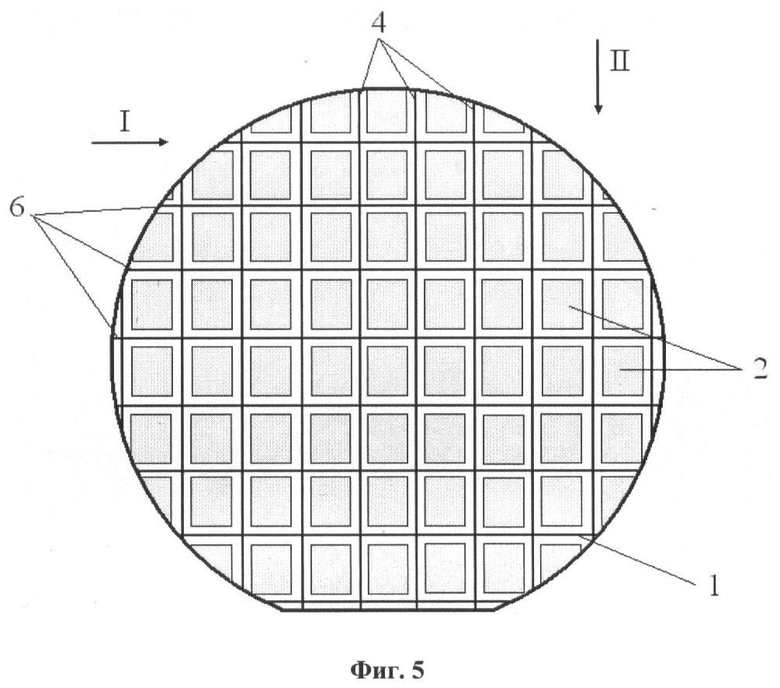

- фиг.5 - схема нанесения надрезов по всей длине каждого реза в первом и во втором направлении резки;

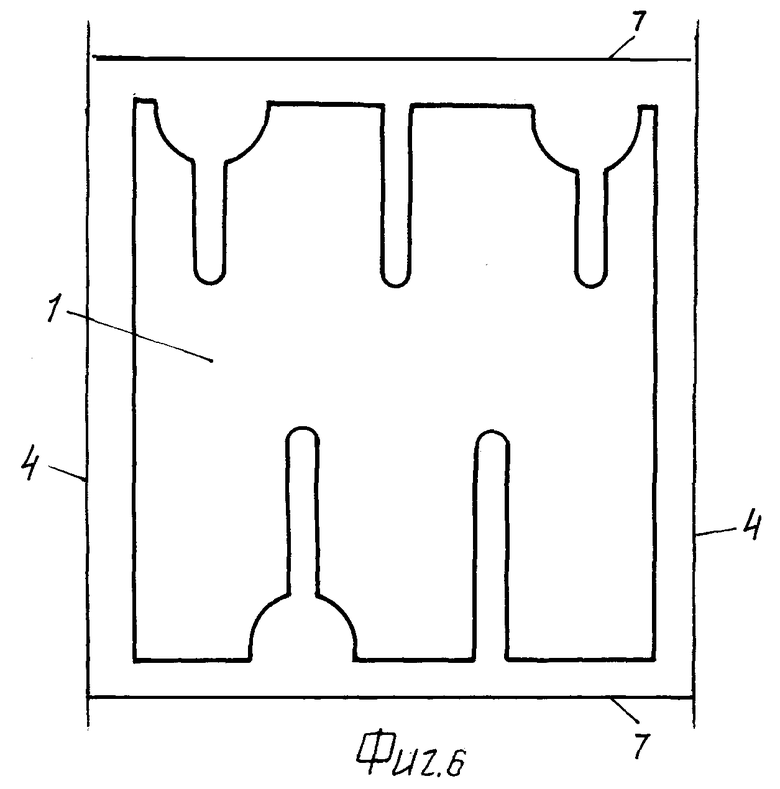

- фиг.6 - фотография кристалла после резки (ЛУТ) без надреза в первом направлении резки и с надрезом во втором направлении резки;

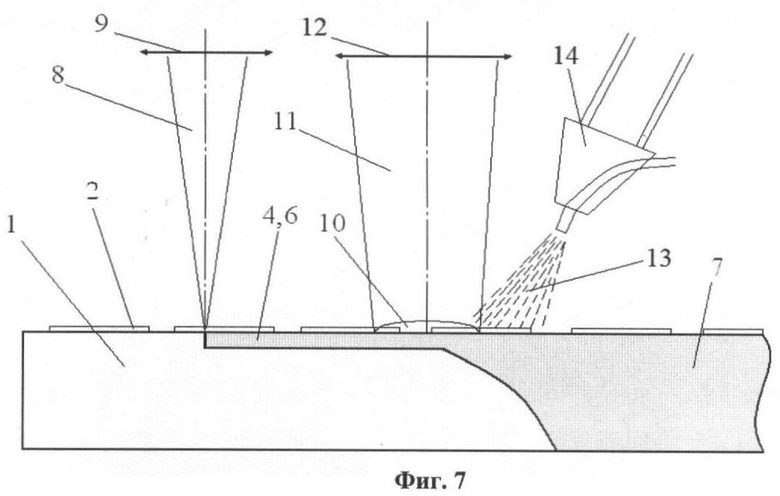

- фиг.7 - схема осуществления надреза с помощью УФ лазера и резки (ЛУТ) пластины в одном технологическом цикле;

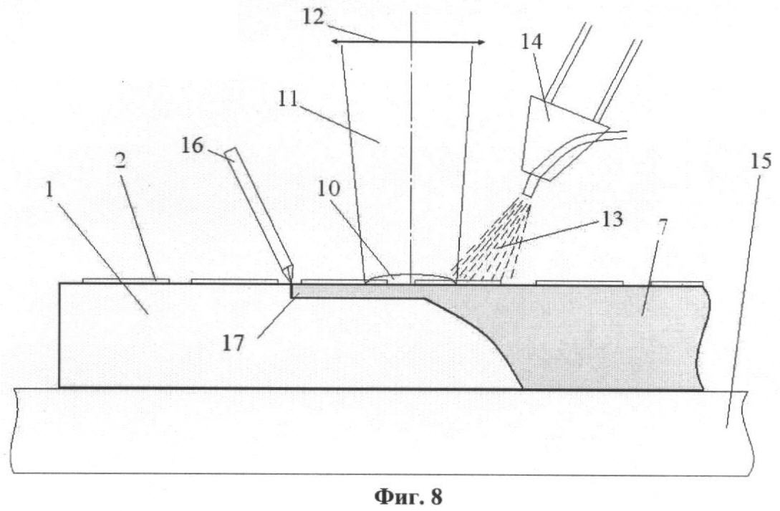

- фиг.8 - схема осуществления надреза с помощью алмазного резца и резки (ЛУТ) пластины в одном технологическом цикле;

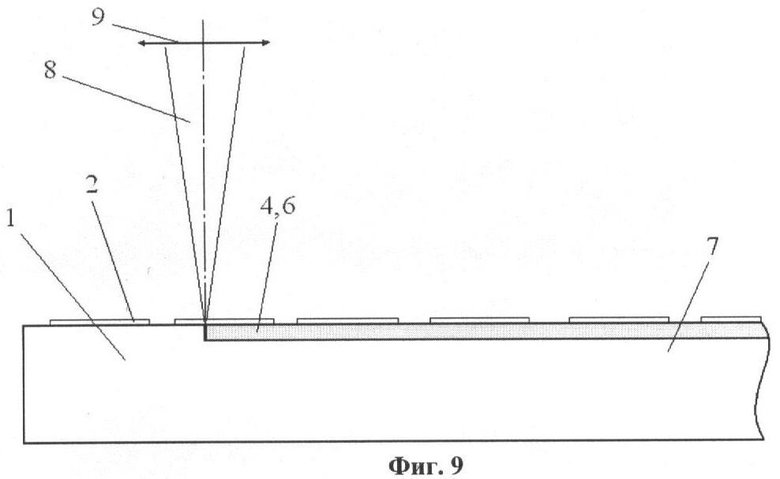

- фиг.9 - схема нанесения надреза на лицевой стороне пластины во втором направлении резки с помощью УФ лазера;

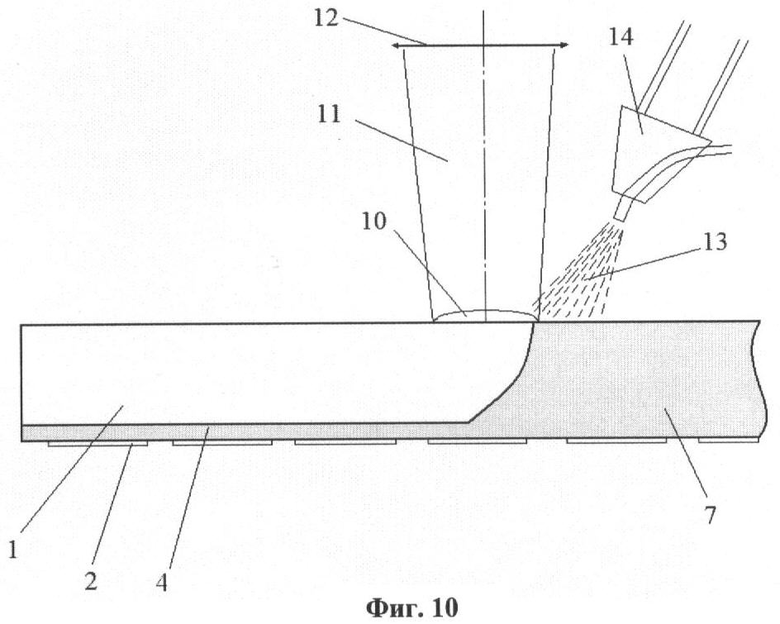

- фиг.10 - схема осуществления резки (ЛУТ) с тыльной стороны пластины;

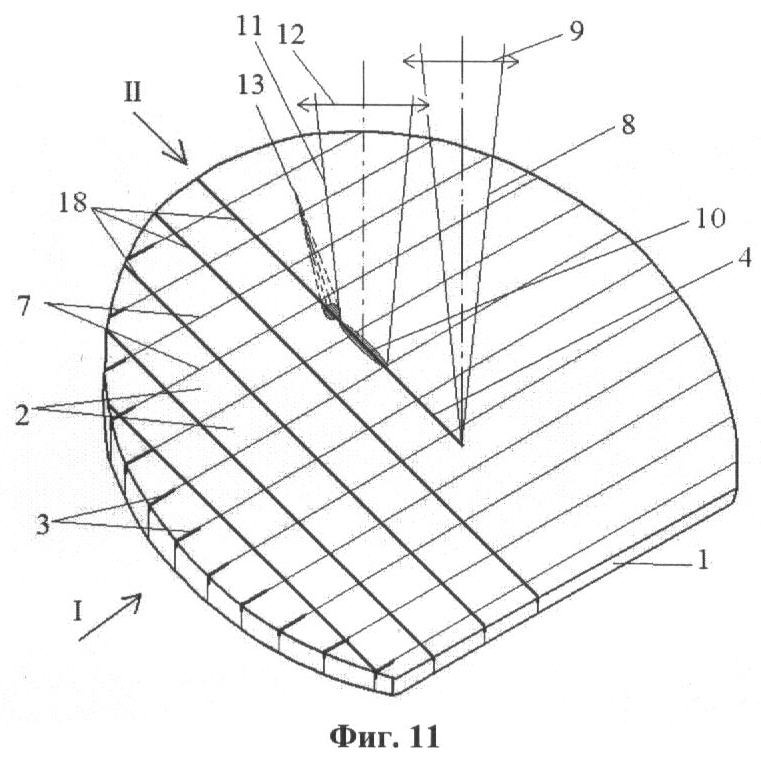

- фиг.11 - схема осуществления надреза с помощью УФ лазера и резки (ЛУТ) пластины в одном технологическом цикле во втором направлении резки после резки (ЛУТ) в первом направлении резки;

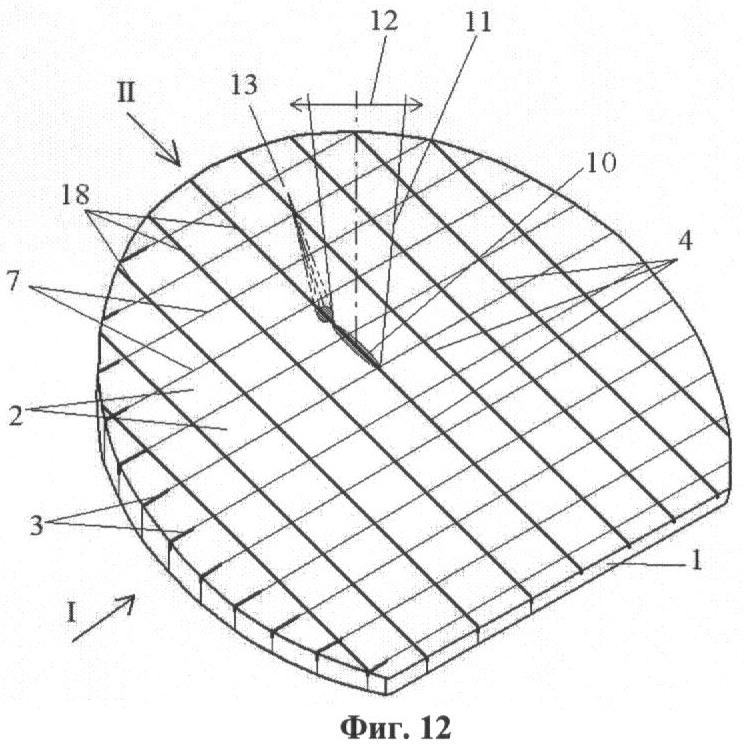

- фиг.12 - схема резки (ЛУТ) во втором направлении резки после осуществления резки (ЛУТ) в первом направлении резки и после нанесения надрезов по всей длине каждого реза во втором направлении резки.

На перечисленных схемах, чертежах и фотографиях приняты следующие обозначения:

1 - подложка приборной пластины, например сапфировая подложка;

2 - кристалл, например кристалл светоизлучающего диода;

3 - первоначальный надрез на краю заготовки в направлении резки (ЛУТ) I;

4 - линия реза (ЛУТ);

5 - надрезы с помощью УФ лазера по всей длине каждого реза в направлении II резки после осуществления резки (ЛУТ) в направлении I резки;

6 - надрезы с помощью УФ лазера в местах пересечений каждого реза в направлении II резки после осуществления резки (ЛУТ) в направлении I резки;

7 - надрезы с помощью УФ лазера по всей длине каждого реза в направлении I резки;

8 - излучение УФ лазера;

9 - фокусирующий объектив для УФ лазера;

10 - эллиптический пучок CO2-лазера для резки (ЛУТ) сапфира;

11 - излучение CO2-лазера;

12 - фокусирующий объектив для CO2-лазера;

13 - хладагент (воздушно-водяной аэрозоль);

14 - форсунка для подачи хладагента (воздушно-водяного аэрозоля);

15 - пленка-спутник;

16 - алмазный резец (алмазная пирамидка) для нанесения надреза;

17 - надрез с помощью УФ лазера или алмазного резца;

18 - линия реза (ЛУТ) в направлении II после предварительного надреза с помощью УФ лазера.

На Фиг.1 показан один из вариантов осуществления способа резки приборной пластины 1 на кристаллы 2. В этом варианте производится следующая последовательность операций. На краю пластины 1 наносят короткие надрезы 3 с помощью УФ лазера или алмазного резца. Далее осуществляют резку пластины 1 в первом направлении I на кристаллы 2 методом ЛУТ с образованием линий реза (ЛУТ) 4. После этого пластину 1 поворачивают на 90° и наносят с помощью УФ лазера надрезы 5 по всей длине каждого реза во втором направлении II. После чего осуществляют резку (ЛУТ) с помощью CO2-лазера в направлении II.

На Фиг.2 показан другой вариант резки, в котором первоначально на краю пластины 1 в направлении I наносят короткие надрезы 3 с помощью УФ лазера или алмазного резца, а затем наносят надрезы 5 по всей длине каждого реза во втором направлении резки. Далее осуществляют резку пластины 1 на кристаллы 2 методом ЛУТ в обоих направлениях.

Однако для осуществления резки (ЛУТ) во втором направлении не обязательно наносить надрез с помощью УФ лазера или алмазного резца по всей длине реза, а достаточно наносить короткие надрезы в направлении II в местах пересечений линий реза в направлении I. В обоих случаях нанесение надреза осуществляется для уменьшения прочности материала в местах пересечения с линиями реза в первом направлении.

На Фиг.3 показан вариант резки приборной пластины 1 на кристаллы 2. В этом варианте производится следующая последовательность операций. На краю пластины 1 наносят короткие надрезы 3 с помощью УФ лазера или алмазного резца. Далее осуществляют резку пластины 1 в первом направлении I на кристаллы 2 методом ЛУТ с образованием линий реза (ЛУТ) 4. После этого пластину 1 поворачивают на 90° и наносят с помощью УФ лазера короткие надрезы 6 в направлении II в местах пересечений линий реза в направлении I. После этого осуществляют резку (ЛУТ) с помощью CO2-лазера в направлении II.

На Фиг.4 показан вариант резки, в котором первоначально на краю пластины 1 в направлении I наносят короткие надрезы 3 с помощью УФ лазера или алмазного резца, а затем наносят короткие надрезы 6 во втором направлении резки в местах пересечений линий реза в направлении I. Далее осуществляют резку пластины 1 на кристаллы 2 методом ЛУТ в обоих направлениях.

Возможен вариант резки пластины 1на кристаллы 2, в котором первоначально наносят надрезы по всей длине реза в обоих направлениях (Фиг.5). Далее осуществляют резку пластины 1на кристаллы 2 методом ЛУТ в обоих направлениях.

На Фиг.6 изображен фрагмент пластины 1 с кристаллом. При этом видно, что линия реза ЛУТ 4 имеет значительно меньшую ширину, чем линия реза после нанесения надреза 7 с помощью УФ лазера.

На Фиг.7 показана схема осуществления надреза с помощью УФ лазера и резки (ЛУТ) пластины в одном технологическом цикле. Излучение УФ лазера 8, сфокусированное с помощью объектива 9, направляют на поверхность сапфировой пластины 1. В результате испарения материала в зоне воздействия сфокусированного лазерного излучения образуется надрез 5. Далее на линию надреза направляют лазерный эллиптический пучок 10 после фокусирования излучения CO2-лазера 11 с помощью сферическо-цилиндрического объектива 12. Вслед за пучком 10 в зону нагрева подают хладагент 13, представляющий собой воздушно-водяную аэрозоль, подаваемую с помощью форсунки 14. Это приводит к образованию сквозной разделяющей трещины 4.

Аналогичная схема резки показана на Фиг.8. В данном случае надрез 17 наносят с помощью алмазного резца 16.

Резку приборных пластин на кристаллы, включающую нанесение надрезов и резку методом ЛУТ целесообразно осуществлять с тыльной, нерабочей стороны. Это исключает загрязнение, повреждение структуры кристалла при нанесении надреза с помощью УФ лазера.

Однако в ряде случаев целесообразно использовать схему резки, представленную на Фиг.9 и 10. В этом случае надрез с помощью УФ лазера осуществляют с лицевой, рабочей стороны пластины. Сквозную резку с помощью CO2-лазера методом ЛУТ в данном случае осуществляют с нерабочей, тыльной стороны.

На Фиг.11 показана схема осуществления надреза с помощью УФ лазера и резки (ЛУТ) пластины в одном технологическом цикле во втором направлении резки после осуществления резки (ЛУТ) в первом направлении резки.

На Фиг.12 показана схема резки методом ЛУТ пластины 1 во втором направлении после осуществления резки (ЛУТ) в первом направлении резки и после нанесения надрезов 5 по всей длине каждого реза во втором направлении резки с помощью УФ лазера.

Ниже приведены конкретные примеры резки пластин из различных хрупких материалов в соответствии с предложенным способом.

Пример 1. Была осуществлена резка дисплейной пластины OLED на кристаллы. В качестве материала при изготовлении дисплейной панели использовалась пластина из стекла толщиной 150 мкм. Резку пластины на кристаллы (чипы) осуществляли на лазерной технологической установке, содержащей CO2-лазер мощностью до 50 Вт, обеспечивающий генерацию излучения с модой TEM01. Излучение фокусировалось на поверхность пластины с помощью сферическо-цилиндрического объектива в эллиптический пучок размером 3×0,5 мм2. Для нанесения локального надреза на краю пластины использовали алмазную пирамидку с углом режущей грани 115 угловых градусов. Резку осуществляли следующим образом. Пластину фиксировали на вакуумном столике двухкоординатного стола с ходом 550×650 мм2. Наносили локальный надрез на краю пластины по линии реза длиной 150 мкм при каждом резе в первом направлении. Далее производили резку пластины методом лазерного управляемого термораскалывания (ЛУТ), то есть путем нагрева линии реза лазерным пучком и последующего охлаждения зоны нагрева при относительном перемещении пластины со скоростью 350 мм/сек. При резке соблюдали условие равенства площадей разделяемых частей пластины. Это означает, что первый рез осуществляли по середине пластины. Второй рез осуществляли по середине одной из половин исходной пластины и так далее. Это условие необходимо соблюдать для обеспечения симметричного распределения термических и механических напряжений, обеспечивающих образование разделяющей трещины. После завершения резки в первом направлении пластину поворачивали на 90 градусов с помощью поворотного φ-привода. Далее наносили надрез по всей длине по линии реза с помощью той же алмазной пирамидки, после чего осуществляли резку по линии надреза по описанной выше методике, то есть методом ЛУТ. Процесс надреза и резки повторялся по каждой линии реза.

Пример 2. Была осуществлена резка приборной пластины со структурами светоизлучающих диодов (LED) на кристаллы. В качестве материала использовался диск из сапфира диаметром 50,8 мм, толщиной 90 мкм. Резку диска на кристаллы (чипы) размерами 250×250 мкм2 осуществляли на лазерной технологической установке, содержащей CO2-лазер мощностью до 50 Вт, обеспечивающий генерацию излучения с модой TEM01. Излучение фокусировалось на поверхность пластины с помощью сферическо-цилиндрического объектива в эллиптический пучок размером 1,5×0,3 мм2. Для нанесения локальных надрезов длиной 150 мкм на краю пластины при резке в первом направлении и нанесения надрезов по всей длине реза во втором направлении использовали УФ лазер с длиной волны излучения 355 нм. Глубина надреза составляла 12 мкм, а ширина надреза составляла 7 мкм. Надрез осуществляли со скоростью 200 мм/сек, а резку пластины методом ЛУТ со скоростью 400 мм/сек.

Пример 3. Была осуществлена резка приборной пластины со структурами LED на кристаллы. В качестве материала использовался диск из арсенида галлия диаметром 100 мм, толщиной 120 мкм. Резку диска на кристаллы (чипы) осуществляли на лазерной технологической установке, содержащей полупроводниковый лазер с длиной волны излучения 808 нм, мощностью 450 Вт. Излучение фокусировалось на поверхность пластины с помощью специального объектива в ленточный пучок размером 1,8×0,1 мм2. Для нанесения локальных надрезов длиной 150 мкм на краю пластины при резке в первом направлении и нанесения надрезов длиной 150 мкм в местах пересечений с линиями реза во втором направлении использовали алмазную пирамидку с углом режущей грани 115 угловых градусов. Глубина надреза составляла 10 мкм, а ширина надреза составляла 5 мкм. Надрез и резку пластины полупроводниковым лазером методом ЛУТ осуществляли в одном технологическом цикле со скоростью 450 мм/сек.

Осуществление надрезов при резке пластин во втором направлении обеспечивает по сравнению с прототипом возможность резки пластин из различных хрупких материалов методом ЛУТ, в том числе малых размеров по пересекающимся линиям.

Настоящее изобретение может быть использовано в различных областях техники для высокоточной и высокопроизводительной резки приборных или иных пластин из различных хрупких материалов, в том числе стекла, сапфира, керамики и полупроводниковых материалов. Применение данного изобретения при резке приборных пластин из перечисленных материалов толщиной от 30 мкм и более на заготовки размерами от 30 мкм и более на кристаллы открывает большие возможности при создании новых приборов микро- и оптоэлектроники.

Таким образом, способ резки приборных пластин из хрупких материалов при выполнении указанных выше условий позволяет повысить эффективность способа резки за счет обеспечения возможности сквозной резки, не требующей дополнительной операции разламывания, расширить диапазон резки приборных пластин по толщине подложек и расширить возможность эффективной резки кристаллов практически любых размеров, а также повысить производительность и качество резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2839321C1 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2206528C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206526C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2237622C2 |

Изобретение направлено на повышение эффективности резки приборных пластин на кристаллы по пересекающимся линиям за счет использования метода лазерного управляемого термораскалывания. Способ резки приборных пластин на кристаллы включает нанесение локального надреза на краю заготовки, нагрев линии реза лазерным эллиптическим пучком и последующее охлаждение зоны нагрева с помощью хладагента при относительном перемещении пластины и лазерного пучка с хладагентом. Способ дополнительно включает, по меньшей мере, в одном из двух направлений резки нанесение надреза по всей длине каждого реза или, по меньшей мере, в местах пересечения с линиями реза во втором направлении, при этом надрез по всей длине реза осуществляют до начала резки в этом направлении. 7 з.п. ф-лы, 12 ил.

1. Способ резки пластин из хрупких материалов, включающий нанесение локального надреза на краю заготовки, нагрев линии реза лазерным эллиптическим пучком и последующее охлаждение зоны нагрева с помощью хладагента при относительном перемещении пластины и лазерного пучка с хладагентом, отличающийся тем, что при резке пластин преимущественно малых размеров по пересекающимся линиям, по меньшей мере, в одном из двух направлений резки осуществляют нанесение надреза по всей длине каждого реза или, по меньшей мере, в местах пересечения с линиями реза во втором направлении, при этом надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют до начала резки в этом направлении.

2. Способ резки по п.1, отличающийся тем, что надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют путем лазерного скрайбирования.

3. Способ резки по пп.1 и 2, отличающийся тем, что надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют путем скрайбирования лазерным излучением в ультрафиолетовом диапазоне.

4. Способ резки по п.1, отличающийся тем, что надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют с помощью алмазного или твердосплавного инструмента.

5. Способ резки по п.1, отличающийся тем, что сквозную резку в первом направлении осуществляют после нанесения локальных надрезов на краю заготовки с соблюдением условия равенства площадей разделяемых частей заготовок.

6. Способ резки по п.1, отличающийся тем, что вначале осуществляют во втором направлении нанесение надреза по всей длине реза по всем линиям реза или в местах пересечения с линиями реза, а затем осуществляют сквозную резку в первом направлении, после чего осуществляют сквозную резку во втором направлении по линиям нанесения надреза по всей длине реза по всем линиям реза или в местах пересечения с линиями реза.

7. Способ резки по п.1, отличающийся тем, что вначале осуществляют во втором направлении нанесение надреза по всей длине по всем линиям реза, затем осуществляют сквозную резку в первом направлении, после чего осуществляют механическое разламывание во втором направлении по линиям нанесения надрезов по всей длине резов.

8. Способ резки по п.1, отличающийся тем, что сквозную резку в первом направлении осуществляют более длинным пучком, чем резку во втором направлении, при этом резку во втором направлении осуществляют пучком, имеющим размер в продольном направлении, соизмеримый или меньший поперечного размера детали.

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2206528C2 |

| JP 10263865 A, 06.10.1998 | |||

| US 2008053969 A, 06.03.2008. | |||

Авторы

Даты

2010-11-27—Публикация

2009-08-28—Подача