Способ использования крепления режущего элемента в корпусах алмазов в оправе, стеклорезов, наконечников к твердомерам, опорных и контактных элементов измерительных приборов, режущих пластин сборных резцов, фрез, выглаживателей, буровых коронок, волок-инструментов, применяемых в машиностроении, приборостроении, горном деле, металлургии (протягивание проволоки).

Известен способ крепления кристаллов в корпусе инструмента, при котором кристалл устанавливается с зазором во вспомогательную втулку, имеющую наружную коническую поверхность и выполненную из материала, сваривающегося с материалом корпуса, затем втулку с кристаллом вставляют в корпус и осуществляют нагрев и обжатие их в электродах контактной сварочной машины [1].

Отсутствие сварного или паяного соединения по торцу втулки и вдоль наружной ее поверхности, при переточках инструмента, приводит к отслоению ее от корпуса вместе с обжатым в ней кристаллом. Из-за этого сокращается число возможных переточек, срок службы инструмента и надежность его работы.

Известен способ запрессовки алмазной волоки в металлическую оправу [2].

Для осуществления этого способа металлическую оправу с капсюлем и находящуюся между ними алмазную волоку нагревают в поле высокой частоты до начальной температуры плавления капсюля и запрессовывают ее при помощи пресса. Этому способу присущи не только высокие температурные нагрузки, воздействующие на рабочий элемент в течение длительного времени, но и вредное воздействие тока высокой частоты на организм человека.

Сущность изобретения - получение надежного сварно-паяного соединения рабочего элемента с внутренней поверхностью вспомогательной втулки, а также ее наружной поверхности и торца с корпусом инструмента достигается за счет того, что вспомогательную втулку, выполненную с толщиной стенки в пределах 0,8-1,2 мм и длиной равной 1,5-1,8 высоты рабочего элемента, надевают на установленный в гнезде корпуса рабочий элемент с двойным зазором S1 и S2.

Зазор S1 образуется между рабочим элементом и внутренней поверхности втулки в пределах 0,2-0,5 мм, а зазор S2 - между наружной поверхностью втулки и корпуса инструмента в пределах 0,5-0,8 мм. Причем перед установкой в корпус нижний торец и часть внутренней и наружной поверхностей втулки L, в пределах 1,1-1,3 высоты рабочего элемента, смачивают в жидкости с вязкостью не менее 9 сантистоксов и окунают смоченную часть втулки в наплавочный порошок на основе никеля. Собранный узел устанавливают между электродами контактной сварочной машины и осуществляют сварко-пайку.

Тонкостенность вспомогательной втулки, контактирующей нижним торцем с корпусом, обеспечивает получение сварного соединения между ними, а двойной зазор и наличие на смоченных в жидкости поверхностях слоя порошка на основе никеля обеспечивает мгновенное оплавление порошка и улучшение адгезионных связей по боковым поверхностям (за счет получения паянного соединения) между рабочим элементом, промежуточной втулкой и корпусом инструмента.

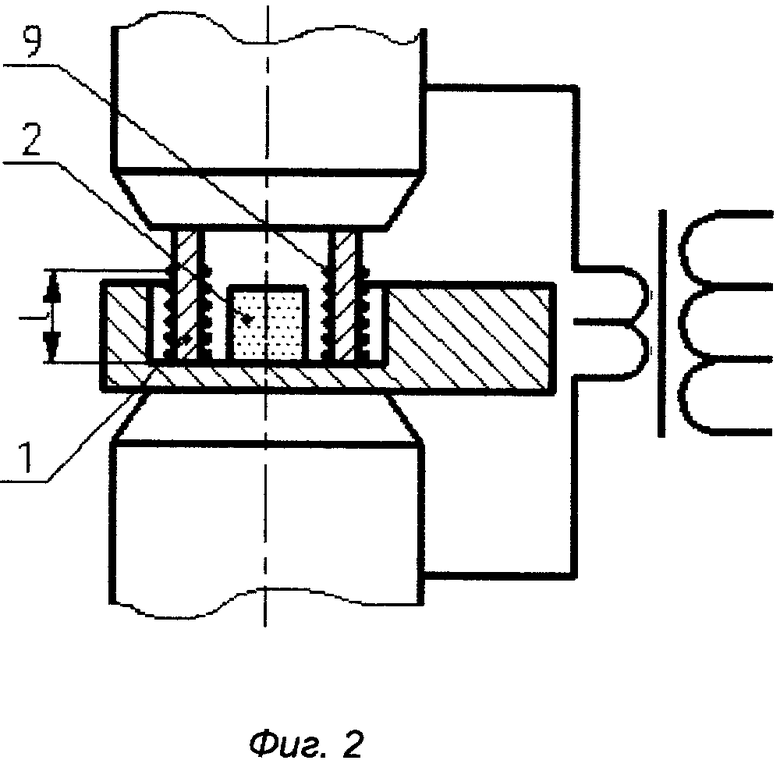

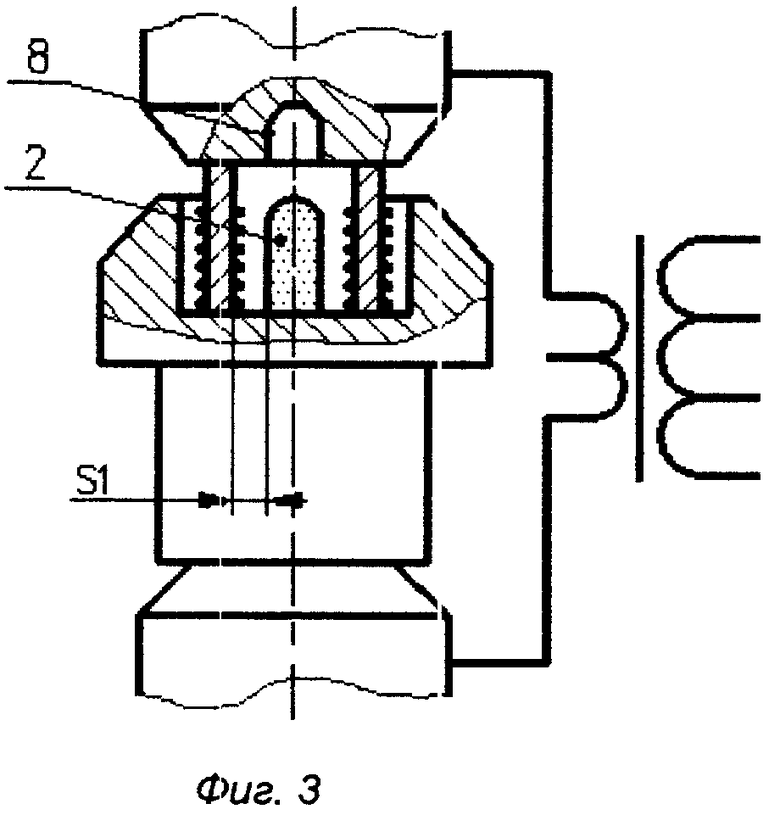

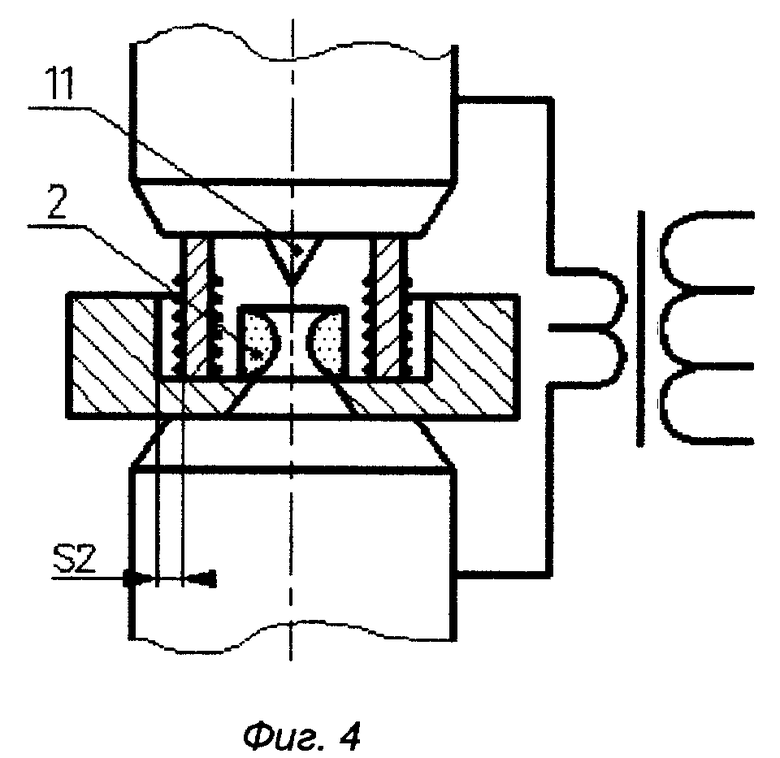

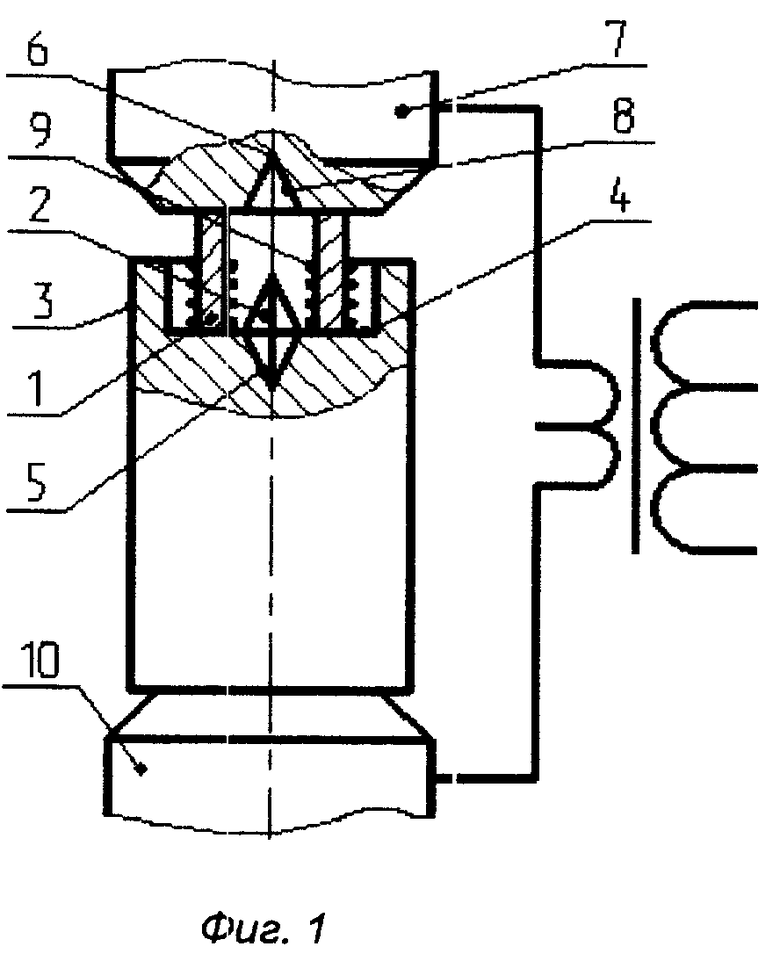

На фиг. 1-4 приведены схемы, поясняющие предлагаемый способ крепления рабочего элемента.

Фиг. 1 - в стеклорезах, наконечниках к твердомерам, алмазах в оправе для правки кругов;

фиг. 2 - в корпусах режущих пластин для сборных резцов и фрез;

фиг. 3 - в корпусах выглаживателей, опорных и контактных элементов измерительных приборов, буровых коронок;

фиг. 4 - в корпусах (оправе) для волок;

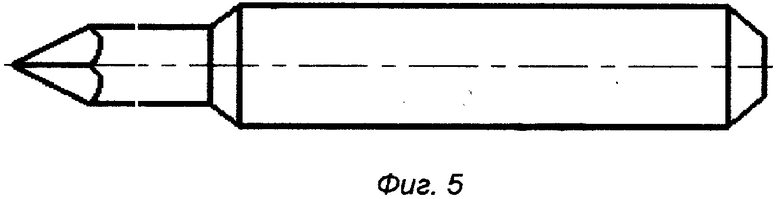

Фиг. 5 - специальный керн для получения гнезда в опорной поверхности углубления корпуса под природный алмаз, где 1 - вспомогательная втулка, 2 - рабочий элемент, 3 - корпус инструмента, 4 - углубление в корпусе инструмента, 5 - гнездо в опорной поверхности углубления корпуса в виде 4-гранной пирамиды, 6 - рабочая вершина инструмента, 7 - верхний электрод контактной машины, 8 - углубление в виде конуса или полусферы, 9 - слой наплавочного порошка, 10 - нижний электрод контактной машины, 11 - конический выступ на верхнем электроде.

Для возможного осуществления способа предварительно изготавливают стальную вспомогательную втулку 1, выполненную с толщиной стенки в пределах 0,8-1,2 мм и длиной, равной 1,5-1,8 высоты закрепляемого рабочего элемента.

Внутренний диаметр втулки, равный 1,2 диаметра или наибольшего размера по ширине рабочего элемента 2, обеспечивает образование зазора S1=0,2-0,5 мм. В корпусе инструмента 3 выполняют гнездо 4, диаметром, превышающим наружный диаметр втулки на 1-1,6 мм, для образования зазора S1=0,5-0,8 мм. Для инструментов типа стеклорезов, наконечников к твердомерам (фиг. 1), где используется в качестве рабочих элементов природные алмазы, в опорной поверхности углубления 4 корпуса дополнительно выполняют с помощью специально заточенного под 4-гранную пирамиду керна (показанного на фиг. 5) гнездо 5, обеспечивая при этом центрирование рабочей вершины 6.

Для того чтобы центрирование рабочей вершины при закреплении не нарушалось, в верхнем электроде 7 предусмотрена коническая (полусферическая) выемка 8. Фиг. 2 и фиг. 3.

Для закрепления волок (фиг. 4) рабочий элемент предварительно приклеивают, прихватывают сваркой или пайкой соосно сквозному отверстию, имеющемуся в корпусе (оправе) для волоки.

На верхнем электроде 7 выполняют конический выступ 11, соответствующий форме распушки в корпусе волоки.

После установки рабочих элементов 2 в корпусах инструментов 3 (фиг. 1-4) смачивают нижний торец и часть внутренней и наружной поверхностей вспомогательной втулки 1 в жидкости с вязкостью не менее 9 сантистоксов.

Длина смачиваемой части втулки должна находиться в пределах 1,1-1,5 высоты рабочего элемента 2.

Затем смоченную часть втулки окунают в наплавочный порошок на основе никеля (ГОСТ-21448-75) класс М-(0,4-0,16 мм), надевают ее на рабочий элемент 2, предварительно установленный в гнезде 4 корпуса инструмента 3, выдерживая двойной зазор S1 и S2, и осуществляют сварко-пайку в электродах 7 и 10 контактной сварочной машины.

В зависимости от размеров рабочего элемента контактную сварко-пайку ведут при плотности тока от 10 до 32 кА, длительности импульса от 0,3 до 2 сек и усилий на электродах от 100 до 350 КГС.

Литература.

1. Авт. св. СССР N 575188 М. Кл. B 23 K 11/00, B 23 P 11/02, 1977.

2. Авт. св. СССР N 418280 М. Кл. B 23 B 27/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления кристалла в корпусе инструмента | 1976 |

|

SU575188A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| КОМПЛЕКТ ОПОРНО-БАЗИРУЮЩИХ ГНЕЗД ПОД МЕХАНИЧЕСКИ ЗАКРЕПЛЯЕМЫЕ ПЕРЕТОЧЕННЫЕ РЕЖУЩИЕ ПЛАСТИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2217268C2 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2150371C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Способ соединения монокристалла алмаза с металлической державкой инструмента на основе сплавов железа | 2019 |

|

RU2729240C1 |

| Оправа для крепления алмазного инструмента | 1979 |

|

SU804043A1 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| СПОСОБ УСТАНОВКИ И ОБРАБОТКИ ЮВЕЛИРНОГО ИЗДЕЛИЯ "ГУРКИНЮРА", ЮВЕЛИРНОЕ ИЗДЕЛИЕ "ГУРКИНЮРА" И СПОСОБ ЗАДЕЛКИ ЮВЕЛИРНОГО ИЗДЕЛИЯ "ГУРКИНЮРА" В ОПРАВУ | 1992 |

|

RU2071902C1 |

| СТЕКЛОРЕЗ | 2006 |

|

RU2307800C1 |

Изобретение относится к изготовлению стеклорезов, наконечников к твердомерам, опорных и контактных элементов измерительных приборов, режущих пластин для резцов и фрез, выглаживателей, буровых коронок, волок-инструментов, применяемых в машиностроении, приборостроении, горном деле, металлургии (протягивание проволоки). Способ позволяет получить надежное сварно-паяное соединение рабочего элемента с корпусом инструмента и состоит в том, что в углублении корпуса устанавливают вспомогательную втулку с размещенным в ней с зазором рабочим элементом и осуществляют нагрев и обжатие вместе с рабочим элементом в электродах контактной сварочной машины. Перед установкой торец и часть наружной поверхности вспомогательной втулки смачивают в жидкости с вязкостью не менее 9 сантистоксов, а затем смоченную часть окунают в наплавочный порошок на основе никеля. 2 з.п. ф-лы, 5 ил.

| SU, авторское свидетельство, 575188, кл.B 23 K 11/00, 1977. |

Авторы

Даты

1998-02-20—Публикация

1996-12-31—Подача