устройство, содержащее тупиковую печь, цепной конвейер, на звеньях цепи которого установлены формы с возможностью их опрокидывания при выгрузке отмолирован- ных стеклоизделий и механизм для опрокидывания форм.

Недостатком этого устройства является низкое качество стеклоиэделий по геометрическим параметрам, потому что изделие молируется свободно, т.е. формы молирова- ния не имеют подложки, определяющей форму кривизны изделия, а также отсутствует принудительное вакуумирование изделия в процессе молирования. Наличие механизма перегрузки изделий увеличивает брак по забоинам, а повторный нагрев изделий в туннельной печи отжига приводит к увеличению энергозатрат.

Цель изобретения - уменьшение энергозатрат и повышение качества стеклоизделий по геометрическим параметрам.

Цель достигается тем, что в предлагаемом устройстве для изготовления стеклоизделий молированием полый фор- модержатель выполнен с наконечником, контактирующим при молировании с вакуумной камерой, которая содержит воротник из эластичного материала, а печи молирования и отжига совмещены в единую печь, имеющую зоны молирования и отжига.

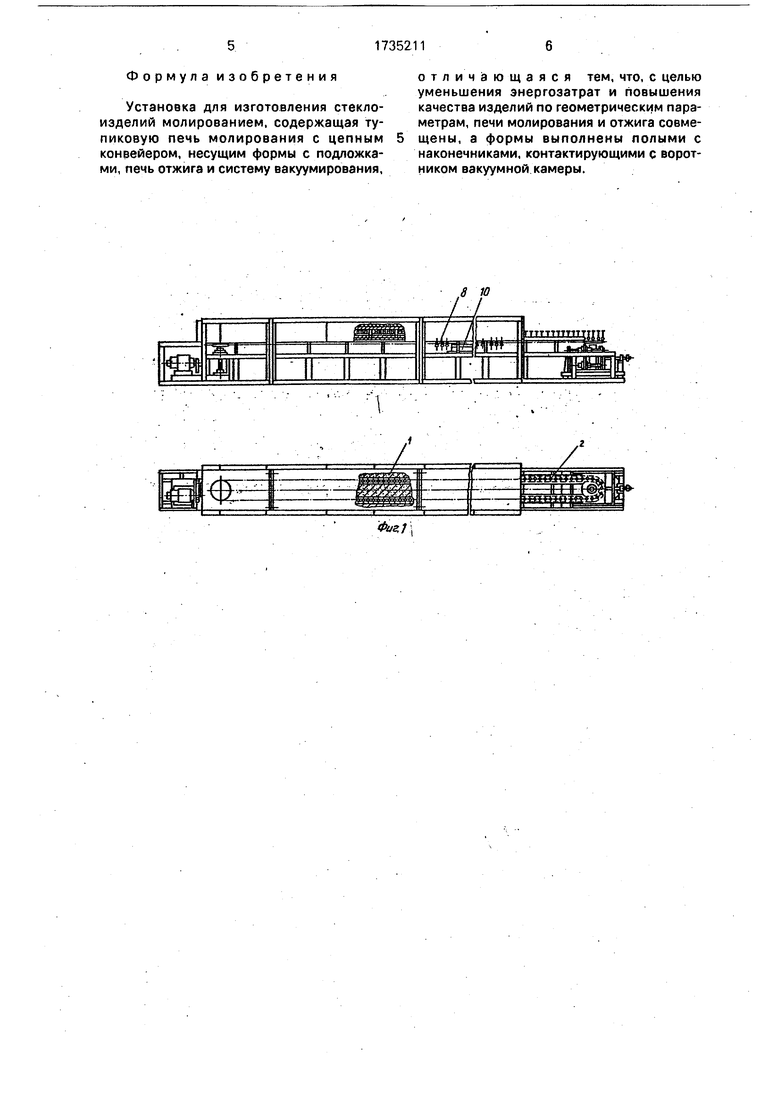

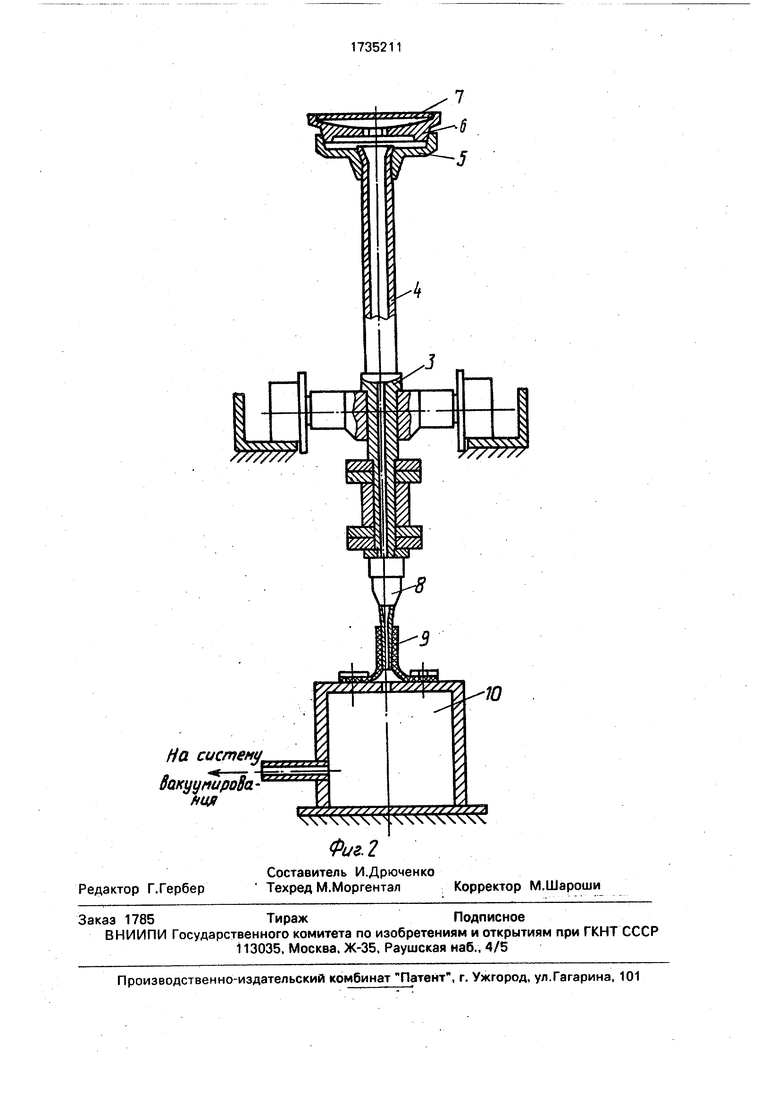

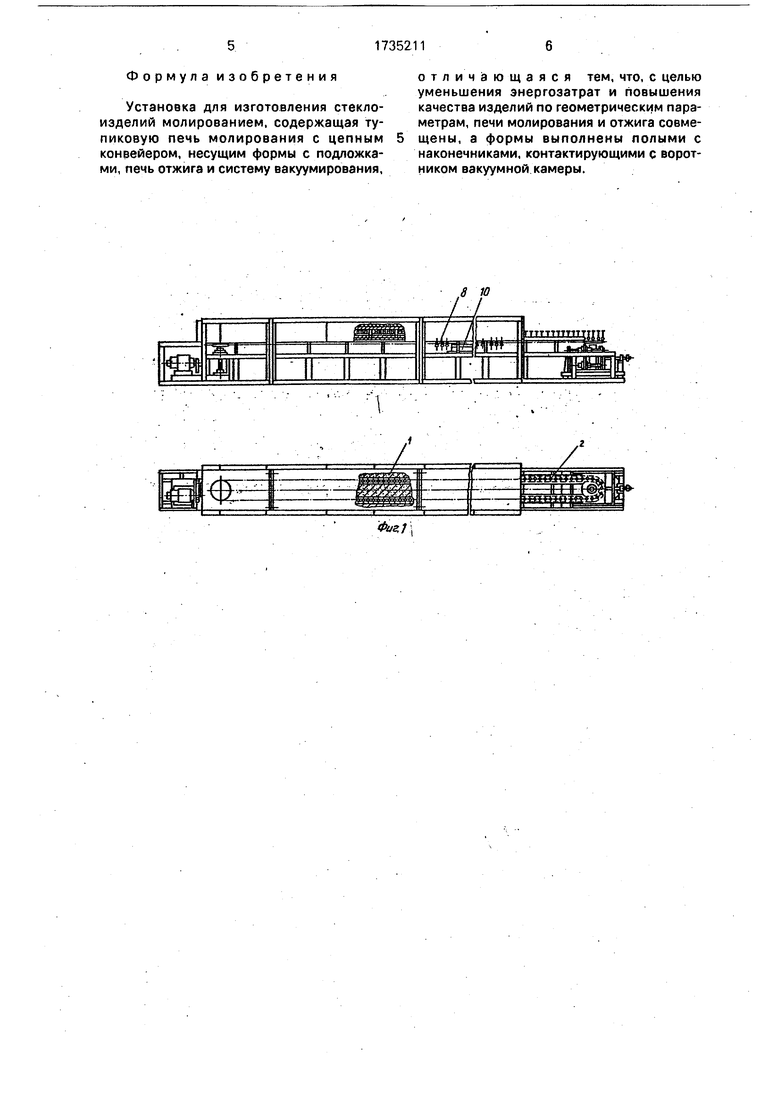

На фиг.1 изображено предлагаемое устройство для изготовления линз молированием, общий вид; на фиг,2 - форма молирования, формодержатель с наконечником и вакуумная камера, разрез.

Установка содержит тупиковую печь 1, которая состоит из зоны молирования и зоны отжига. Печь имеет теплоизоляционную футеровку и нагреватели из нихрома, цепной конвейер 2 с приводом и натяжным устройством, в звеньях которого вмонтированы полые оси 3, на которых установлены полые стойки 4 с поддонами 5 и формы 6 молирования, сопрягающиеся с ними по конусным поверхностям. В подложке форм 6 имеются отверстия для отсоса воздуха из- под стеклянной заготовки 7 в процессе молирования. На нижней части полой оси 3 цепи смонтированы наконечники 8, проходящие через воротник 9 вакуумной камеры 10. На оси цепи закреплены горизонтальные оси с рамками, служащими для устране- ния прогиба цепи путем их контакта с рельсовым путем, проходящим под подом печи.

Установка работает следующим образом.

В непрерывно перемещающиеся по каналу печи формы б укладываются круглые заготовки, вырезанные из листового стекла.

Загрузка осуществляется на участке конвейера 2, выходящем из печи 1 (свободном от футеровки). Проходя через канал печи 1, заготовки и формы 6 разогреваются до температуры, превышающей температуру размягчения стекла на 100-120°С. При достижении этой температуры наконечники 8 формодержателей входят в контакт с воротником 9 вакуумной камеры 10, в которой

0 создается разрежение порядка мм.

Через каналы в наконечниках, осях цепи, стойках, поддонах и отверстиях в подложках форм из-под заготовок стекла отсасывается воздух, создавая под ней раз5 режение.

Размягченная заготовка под действием разрежения прижимается к подложке (дну) формы, тем самым, придавая ей конфигурацию, заданную подложкой.

0 Наконечники 8 служат для соединения формы с вакуумной системой и косвенно участвуют в улучшении геометрической формы отмолированных изделий. Преимущество перед существующими соединениями

5 форм с вакуумной системой заключается в возможности передачи разрежения в форму в процессе ее движения по каналу печи без остановки и применения дополнительных устройств, где например, каждая форма

0 имеет индивидуальный узел вакуумирова- ния.

После молирования температура в канале печи снижается до температуры отжига и наконечники 8 выходят из контакта с ваку5 умной камерой 10. В канал печи по ходу движения форм создается плавное снижение температуры отжига. Заготовки и формы выходят из печи при 300°С, когда отжиг окончен. После выхода из печи отмолиро0 ванные линзы душируются (охлаждаются) воздухом, после чего с помощью вакуумных присосок снимаются с форм конвейера, подвергаются контролю и укладке в кассеты для транспортировки.

5 Свободные от стекла формы продуваются для очистки струей сжатого воздуха и подводятся в зону загрузки. После чего цикл повторяется.

Предлагаемая установка опробована в

0 цехе изготовления стеклоизделий. Ее использование повысило качество линз по геометрическим параметрам на 45-50%, допуск на стрелу прогиба снизился с 2,5 мм до 0,3 мм.

5 За счет совмещения печей молирования и отжига стекла снижены энергозатраты на изготовление стеклоизделий на 1,4 млн.квт/ч.

Внедрение установки позволит получить экономический эффект.

Формула изобретения

Установка для изготовления стекло- изделий мелированием, содержащая тупиковую печь молирования с цепным конвейером, несущим формы с подложками, печь отжига и систему вакуумирования,

отличающаяся тем, что, с целью уменьшения энергозатрат и повышения качества изделий по геометрическим параметрам, печи молирования и отжига совмещены, а формы выполнены полыми с наконечниками, контактирующими с воротником вакуумной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для моллирования стеклоизделий | 1976 |

|

SU643443A1 |

| Оптический элемент и способ его изготовления | 2016 |

|

RU2637362C1 |

| СПОСОБ СВАРКИ СТЕКЛОИЗДЕЛИЙ ЛАЗЕРНЫМ ЛУЧОМ | 1989 |

|

SU1805646A1 |

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2078063C1 |

| УСТАНОВКА ПЕРЕТЯГИВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОЗАГОТОВОК | 2021 |

|

RU2777030C1 |

| Способ соединения стеклоизделий, преимущественно колбы с ножкой | 1991 |

|

SU1827365A1 |

| ТУПИКОВАЯ ПЕЧЬ ДЛЯ ВЫПЕЧКИ ГРУЗИНСКОГО ХЛЕБА | 1992 |

|

RU2039434C1 |

| Переставитель стеклянных изделий | 1979 |

|

SU789445A1 |

| Способ декорации стеклянных изделий | 2017 |

|

RU2671875C1 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

На система

8акуупиро8а- АЦЯ

Фиг. 2

Редактор Г.Гербер

Составитель И.Дрюченко Техред М.Моргентал

х

Корректор М.Шароши

Авторы

Даты

1992-05-23—Публикация

1990-04-06—Подача