Изобретение относится к получению изделий из пенопластов на основе полиолефи- нов.

Наиболее близким к изобретению является способ получения изделий из пенопластов на основе термопластичных полимеров путем нагревания предварительно вспененных гранул полимера в форме, в котором для получения изделий с высокой эластичностью, незначительной деформацией при сжатии и равномерной пористостью в качестве исходных гранул используют гранулы полимеров олефинов, которые предварительно подвергают облучению дозой 25-600 кГр с последующим сжатием в форме на 5-70% от их первоначального объема до, во время или после нагревания.

Недостатком известного способа является высокое влагопоглощение изделий и многостадийность технологии.

Высокое влагопоглощение изделий обусловлено тем, что для получения i/споль- зуют предварительно вспененные гранулы, тонкие полимерные стенки которых имеют высокую влагопроницаемость. В процессе формования при нагреве облученных вспененных гранул ячейки гранул деформируются, но толщина стенок ячеек существенно не

меняется. Вследствие этого влагопоглощение изделий из пенопластов значительно выше, чем у изделий из монолитного полимера той же природы.

Многостадийность технологии обусловлена тем, что согласно способу получения изделий из пенопластов для формования используют предварительно вспененные гранулы, а давление формования создают путем последовательного перемещения подвижных стенок формы. Поскольку при сжатии в большей степени подвергаются деформации к спеканию гранулы, расположенные ближе к подвижной стенке формы, для получения изделия с равномерной структурой требуется сжатие с двух и более сторон. Это усложняет конструкцию формы и приводит к необходимости введения дополнительных стадий формования изделий из пенопластов.

Целью изобретения является снижение влагопоглощения изделий за счет улучшения качества поверхности. Поставленная цель достигается тем, что согласно способу получения изделий из вспененного полиэтилена, включающему смешение полиэтилена со вспенивающим агентом, гранулирование, дозировку и загрузку гранул в форму,

(Л

XI СО (Л СО

ю со

вспенивание и термоформование, смешивают гранулы полиэтилена со вспенивающим агентом с 10-70 мас,% полиэтилена и загружают смесь в замкнутую форму в количестве 10-60% объема формы, а вспенива- ние и термоформование осуществляют одновременно.

В качестве вспенивающихся и невспенивающихся полимерных частиц используют полиэтилен высокого давления, полиэтилен низкого давления.

Вспенивающиеся полимерные частицы получают путем смешения полимера со вспенивающим агентом, расплавлением и гранулированием или измельчением смеси. Вспенивающий агент, вводимый в полимер, может быть химическим вспенивателем, который разлагается под действием тепла, на- пример азодикарбонамид. Выбор вспенивающего агента определяется требу- емыми свойствами конечного изделия из пенопласта и температурой плавления или размягчения используемого полимера.

Размер вспенивающихся частиц составляет 0,5-5 мм.

Полученные вспенивающиеся частицы облучают под действием у -излучения или ускоренными электронами до поглощенной дозы излучения 5-150 кГр.

Невспенивающиеся полимерные части- цы получают смешением полимера с требу- емыми добавками, например с антипиренами, стабилизаторами, красителями и измельчением композиции.

Размер невспенивающихся частиц со- ставляет 0,05-3 мм.

Вспенивающиеся и невспенивающиеся частицы получают из одного или различных полимеров, или из смеси полимеров.

Нагревание смеси вспенивающихся и невспенивающихся частиц производят в закрытой форме. Конструкция формы предусматривает выход наружу образующихся при вспенивании газов, но ограничивает расширение материала заданными размерами. Для нагрева форму помещают в среду газообразного или жидкого теплоносителя.

Нагревание проводят до температуры, при которой происходит образование вспенивающего газа. Невспенивающиеся части- цы плавятся и переходят во вязкотекучее состояние. Вспенивающиеся частицы размягчаются и за счет образовавшейся при облучении сшитой структуры становятся способными к расширению под действием образующегося в них вспенивающегося газа. После заполнения вспенивающимися частицами всего объема формы за счет продолжения газовыделения в форме создается давление формирования, под действием которого невспенивающийся полимер заполняет пространство между вспененными частицами и выдавливается к стенкам формы. После охлаждения и выемки изделия из формы, оно имеет гладкую монолитную поверхность и ячеистую внутреннюю структуру.

Соотношение вспенивающихся и невспенивающихся частиц в смеси составляет от 30:70 до 90:10.

Смесь погружают в замкнутую форму в количестве от 10 до 60% объема формы. При степени заполнения формы менее 10% требуется увеличивать степень вспенивания композиции, что приводит к снижению кажущейся плотности получаемых изделий и ухудшению их физико-механических характеристик. При введении в форму более 60% объема смеси кажущаяся плотность получаемого вспененного материала возрастает, что приводит к увеличению массы изделий и снижению их теплоизоляционных свойств. Конкретная степень заполнения формы зависит от степени расширения вспенивающихся частиц в данных условиях, соотношения вспенивающихся и невспенивающихся частиц и определяется требуемой кажущейся плотностью конечного материала.

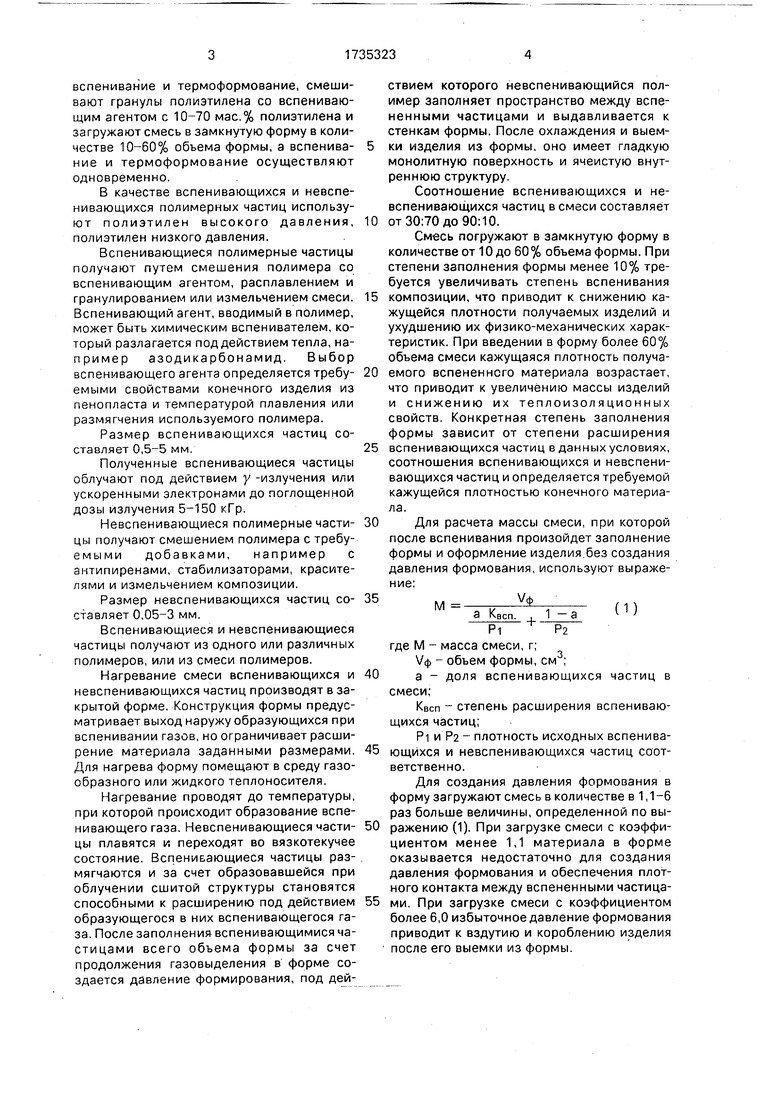

Для расчета массы смеси, при которой после вспенивания произойдет заполнение формы и оформление изделия без создания давления формования, используют выражение:

. .

а Квсп. +.1 -а(1)

М Р1 Р2

где М - масса смеси, г;

Уф - объем формы, см ;

а - доля вспенивающихся частиц в смеси;

Квсп - степень расширения вспенивающихся частиц;

Pi и Р2 - плотность исходных вспенивающихся и невспенивающихся частиц соответственно.

Для создания давления формования в форму загружают смесь в количестве в 1,1-6 раз больше величины, определенной по выражению (1). При загрузке смеси с коэффициентом менее 1,1 материала в форме оказывается недостаточно для создания давления формования и обеспечения плотного контакта между вспененными частицами. При загрузке смеси с коэффициентом более 6,0 избыточное давление формования приводит к вздутию и короблению изделия после его выемки из формы.

1735323

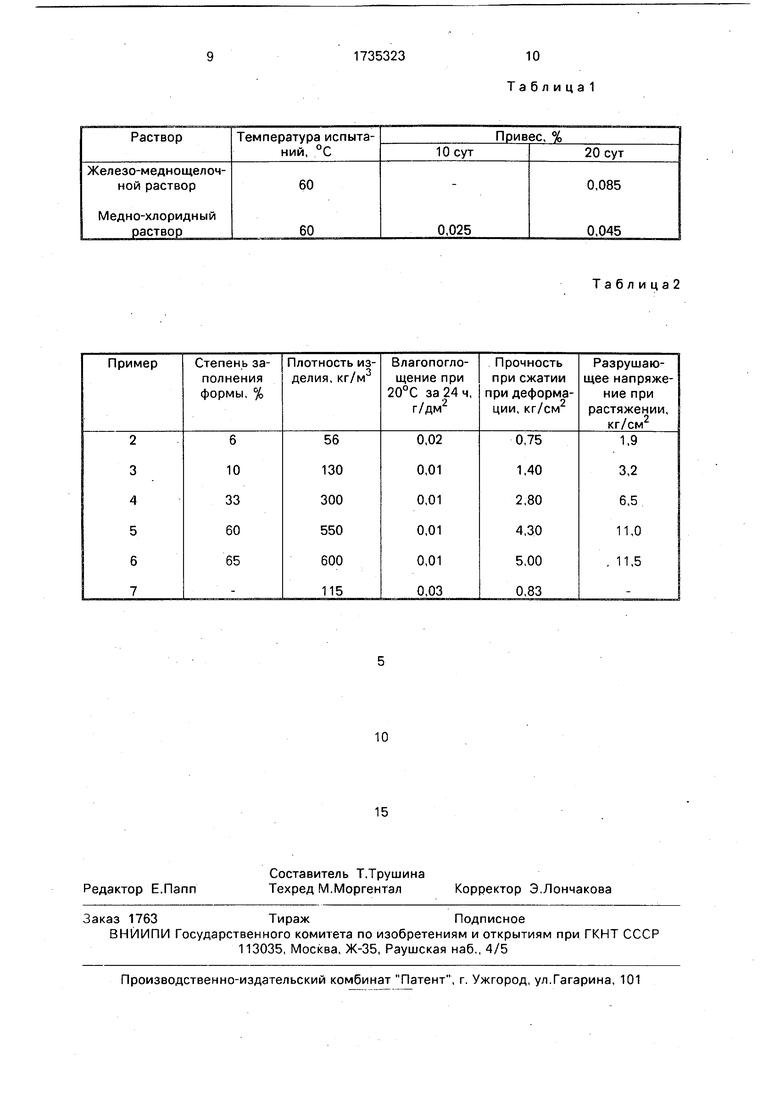

10 Та б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| ВСПЕНЕННЫЙ ЛИСТ ПОЛИСТИРОЛА, СПОСОБ ТЕРМОФОРМОВАНИЯ ГЛУБОКО ВЫТЯНУТЫХ ИЗДЕЛИЙ ИЗ ВСПЕНЕННОГО ТЕРМОПЛАСТА И ГЛУБОКО ВЫТЯНУТОЕ ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВСПЕНЕННОГО ЛИСТА ТЕРМОПЛАСТА | 1994 |

|

RU2133671C1 |

| Композиция для получения вспененного полиолефина | 1973 |

|

SU526631A1 |

| Способ получения газонаполненных полиакрилимидов на основе композиций полиакриламида | 2024 |

|

RU2834300C1 |

| Способ получения изделий из пенополистирола | 1985 |

|

SU1298216A1 |

| ПЭИ-ПЕНОПЛАСТЫ ИЗ ВСПЕНЕННЫХ ЧАСТИЦ ДЛЯ ПРИМЕНЕНИЯ ВНУТРИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2018 |

|

RU2777619C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ЧАСТИЦ ПЕНОПЛАСТА | 2021 |

|

RU2773953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОВПИТЫВАЮЩЕЙ ЛЕНТЫ ИЗ ВСПЕНЕННОГО ПОЛИСТИРОЛА И УПАКОВКА ИЗ ЭТОЙ ЛЕНТЫ (ВАРИАНТЫ) | 2009 |

|

RU2421333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2001 |

|

RU2223983C2 |

Сущность изобретения: смешивают гранулы вспенивающегося полиэтилена с 10- 70 мас.% гранул полиэтилена, загружают в замкнутую форму на 10-60% объема формы, а вспенивание и термоформование осуществляют одновременно. 2 табл,

Таблица2

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ОРИЕНТАЦИИ СЛЕПЫХ ЛЮДЕЙ | 1999 |

|

RU2161812C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения изделий из пенопластов | 1967 |

|

SU470967A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-15—Подача