Изобретение относится к способу получения полиакрилимидных (ПАИ) пеноматериалов, используемых для формования изделий и композиционных материалов для машиностроения и, в частности, элементов транспортных средств в кораблестроении, авиастроении, изделий спортивного инвентаря, а также в медицинской технике.

Изобретение относится к способам получения полиакрилимидных пенопластов на основе ПАА с хорошими механическими свойствами и к способу их переработки. Поли(мет)акрилимиды (ПАИ), полиакрилимиды (ПАИ) и материалы на их основе обладают высокими физико-механическими и теплофизическими свойствами: диапазон рабочих температур от -196 до 250-350°С, огнестойкостью, термостойкостью, коррозионной инертностью и грибостойкостью, устойчивостью к радиационному воздействию и УФ-лучам. Материалы такого типа широко используют для изготовления деталей в самолето- и ракетостроении, элементов конструкций высокоскоростных аппаратов, а также спортивного инвентаря.

Силовые профили с наполнителем из ПМИ-пенопластов успешно используются для создания элементов конструкций летательных аппаратов. Также ПМИ-пенопласты используются и при производстве огнестойких материалов с облицовкой из стеклопластика для корпусных деталей в качестве сердцевин сэндвич-панелей железнодорожного транспорта, что существенно снижает вес конструкций.

К недостаткам известного технического решения [Патент США № US 4954575, МПК C08F 8/48, опубл. 9.04.1990] - способа получения полиметакрилимидных пенопластов, получаемых вспениванием расплавов смеси ароматических тетракарбоновых кислот или их диангидридов с высшими алифатическими диаминами можно отнести высокие температуры вспенивания и имидизации 270-280°С и 300-315°С в течение продолжительного времени 4-16 часов. Этим методом получают жесткие пенополиимиды с кажущейся плотностью 110-330 кг/м3 [Патент США № US 3627711, МПК C08J 9/02, опубл. 14.12.1971]. В предлагаемом изобретении данные недостатки отсутствуют, так как при вспенивании и формовании пеноматериала не требуется высокотемпературная термообработка при 270-315°С в течение 4-16 ч.

Известна технология получения полиметакрилимидных пенопластов на основе сомономеров акрилонитрила и метакриловой кислоты (АН-МАК) путем вспенивание листовой заготовки [Корниенко П.В. Получение вспененных полиимидных материалов на основе акрилонитрила и (мет)акриловой кислоты / П.В. Корниенко, К.В. Ширшин, А.В. Кузнецова, Г.Н. Червякова, Т.А. Хохлова // Пластические массы. - 2013. - №6. - С. 14-18.], которую получают путем нагрева листов с помощью горячего воздуха по продолжительному многостадийному ступенчатому режиму формования в разных зонах печей. К недостаткам данной технологии следует отнести трудность введения добавок в массу полимера, многостадийность, длительность формования более 20 ч, низкая производительность процесса, большая вероятность микроблочности и микронеоднородностей материала [Корниенко П.В., Полиимидные пенопласты на основе (мет)акриловых мономеров: автореф. дис. к.х.н. - Нижний Новгород, 2015. - 23 с]. В предлагаемом изобретении данные недостатки отсутствуют, так как отсутствует многостадийность формования по ступенчатому нагреву материала в течение 20 ч и более.

Известен способ получения ПМИ-пенопластов щелочным гидролизом полиакрилонитрила (ПАН) и полиакриламида (ПАА) [Гребнева Т.А., Акрилимидообразующие сополимеры и пены на их основе: автореф. дис. к..х.н. - М., 2013. - 18 с]. Гидролиз ПАН проводят водным раствором соды в течение 8 часов, который позволяет в результате синтезировать тройной сополимер, содержащий сомономер акриловую кислоту (АК) (АА-АН-АК). Реакция происходит через стадию промежуточного образования амида, полученный сополимер имеет соотношение звеньев АН:АА:АК=2:1:2, который после 48 часов превращается в двойной сополимер АН-АК с соотношением звеньев 1:2.

Для получения ПМИ-пенопластов из этих сополимеров разработана технология, которая включает 4 последовательных стадий:

1) получение исходной порошковой композиции и введение пенообразователей и нуклеирующих агентов,

2) переработка порошкообразной композиции в пенообразующую заготовку,

3) низкотемпературная внутримолекулярная имидизация,

4) вспенивание.

Данная технология позволяет формовать пенообразующий блок из порошкообразного состояния такими способами как: экструзия и прессование [Дятлов В.А., Гребенева Т.А., Рустамов И.Р., Коледенков А.А., Колотилова Н.В., Киреев В.В., Прудсков Б.М. // Особенности процессов вспенивания сополимеров акриламида и акриловой кислоты // Высокомолекулярные соединения. - 2012. - Серия Б. - Т. 54. - №3. - С. 491-497.]. Недостатком этой технологии является использование большого количества воды, щелочи и кислоты (для осаждения продуктов), обязательная сушка материала от избыточной влаги, малый выход целевого продукта. Это все приводит к трудоемкости процесса и удорожания материала. В настоящее время данный способ получения ПМИ-пенопластов не проводится промышленно, что отражает сложность данного процесса. В предлагаемом изобретении данные недостатки отсутствуют, так как нет необходимости использовать большое количество воды, щелочи, кислоты, а выход целевого продукта высокий.

По патенту [Патент РФ №2591963, Опубл. 20.07.2016, Бюл. №20.] предложен способ получения «Полиметакрилимидных пенопластов с улучшенными механическими свойствами, в частности с повышенным удлинением при разрыве», в котором полимер содержит (мет)акриловую кислоту, (мет)акрилонитрил и сложный диэфир (мет)акриловой кислоты и диола. В качестве вспенивающего агента используют следующие соединения или их смеси: формамид, муравьиную кислоту, мочевину, дициандиамид, воду, моноалкилмочевины, диметилмочевину и др.

Недостатком данного способа является многостадийность и продолжительность процесса полимеризации. Смесь, содержащую (мет)акриловую кислоту, (мет)акрилонитрил и сложный диэфир (мет)акриловой кислоты полиэтиленгликоля, где полиэтиленгликоль имеет молекулярный вес по меньшей мере 250 г/моль, полимеризуют в присутствии вспенивающего агента и инициаторов полимеризации при температуре от 150 до 250°С. После полимеризации смеси в реакционной среде формируют плиту, а полученный полимер подвергают отжигу, а затем вспенивают при температуре от 150 до 250°С. В предлагаемом изобретении данные недостатки отсутствуют, так как не требуются многостадийные высокотемпературные продолжительные по времени процессы, связанные с высокой пожароопасностью, поскольку не используются легковоспламеняющиеся мономеры.

По патенту [Патент РФ №2736093, МПК C08J 9/04; Опубл. 11.11.2020, Бюл. №32.] с целью регулирования плотности полиметакрилатимидного пеноматериала в качестве дополнительных сшивающих реагентов в составе полимеризующейся смеси на основе (мет)акрилонитрила и (мет)акриловой кислоты, используют один или более полиолов (например, этиленгликоль, 1,10-декандиол, ОН-телехелатный политетрагидрофуран, полиоксиметилены, полиэтиленгликоли, полипропиленгликоли, поликарбонаты и т.д.) в таком количестве, что гидроксильное число смеси составляет предпочтительно 0,001-0,1 моль ОН-групп на 100 г полимера. Недостаками являются: многостадийность процесса с постепенным повышением температуры и продожительность полимеризации заготовки от 10 ч до нескольких суток. В предлагаемом изобретении данные недостатки отсутствуют, так как отсутствуют продолжительные многостадийные процессы термообработки материала с повышением температуры от 10 ч до нескольких суток.

По патенту [Патент РФ №2707601, Опубл. 2019.11.28.] для упрощения технологии изготовления предложен способ получения газонаполненых полиакрилимидов. Данный способ получения газонаполненных полиакрилимидов заключается в смешении порошкообразных полиакриламида (ПАА), малеинового ангидрида (МА) и щавелевой кислоты (ЩК). Смесь ПАА, МА и ЩК взятых в определенных соотношениях готовят путем смешения порошкообразных компонентов в шаровой мельнице. Из порошкообразной смеси формуют заготовки пенопласта в виде пластин методом прессования при нагревании в пресс-форме. Для этого загружали порошкообразную композицию в форму и прессовали в течение 15 мин при температуре 100±5°С и давлении 15-20 МПа. Затем нагрев плит пресса отключали и охлаждали форму и заготовку до комнатной температуры. Вспенивание и отверждение заготовки пенопласта проводили в полуограниченном объеме в форме по заданному режиму:

1. Вспенивание и отверждение заготовки пенопласта при температуре 230-270°С в течение 1-3 часов

2. Заключительный этап доотверждения заготовки пенопласта проводили при температуре 150-200°С в течение 1-3 часов.

Полученные образцы пенопластов имеют кажущуюся плотность от 230 до 500 кг/м3 и прочность при сжатии от 4 до 13,2 МПа. Технический результат - высокие физико-механические показатели пенопласта в сочетании с улучшенными эксплуатационными свойствами. Недостатком данного способа является многостадийность и необходимость использования сложного оборудования (гидравлических прессов) для предварительного получения вспениваемых заготовок методом горячего прессования под давлением. В предлагаемом изобретении данные недостатки отсутствуют, так как отсутствуют операции предварительного прессования заготовок при использовании сложного дорогостоящего оборудования и оснастки. При этом кажущаяся плотность получаемого материала может быть существенно ниже 230 кг/м3.

Наиболее близким по техническому решению к предлагаемому изобретению является способ получения пенополиакрилимидов на основе гидрогелевых композиций полиакриламида [10. Литосов Г.Э., Родин А.С, Дворко И.М., Панфилов Д.А., Лавров Н.А. // Исследование влияния газообразователей на физико-механические характеристики композиций на основе полиакриламида // Клеи. Герметики. Технологии. - 2022. - №4. - С. 28-34.].

Технологический процесс получения композиций состоит из 3 стадий.

Состав композиций ПАА - 100 мас.ч.; вода дистиллированная - 200 мас.ч.; кислота щавелевая (или лимонная) - 5-25 мас.ч.

1. На первой стадии щавелевая кислота механическим путем перетирается и смешиваются с водой в расчетных количествах. Раствор выдерживается в сушильном шкафу при температуре 65-70 в течение 30-40 минут при постоянном перемешивании до полного растворения.

в течение 30-40 минут при постоянном перемешивании до полного растворения.

2. На второй стадии происходит совмещение подготовленного раствора с полиакриламидом. На этом этапе при быстром перемешивании раствора происходит добавление в него расчетного количества ПАА и после перемешивания композиции в получают вязкий гидрогель на основе ПАА.

3. На заключительном этапе расчетные навески гелеобразной композиции загружают в стальные закрытые формы, и затем помещают их в термостат, где вспенивают и отверждают при 230°С в течение 4 часов [11. Литосов Г.Э. Газонаполненные материалы на основе полиакриламида: дисс. к.т.н. С.-Пб., 2022. - с. 107.].

Пенополиакрилимиды имеют кажущуюся плотность от 130 до 180 кг/м и прочность при сжатии от 1,2 до 3,6 МПа.

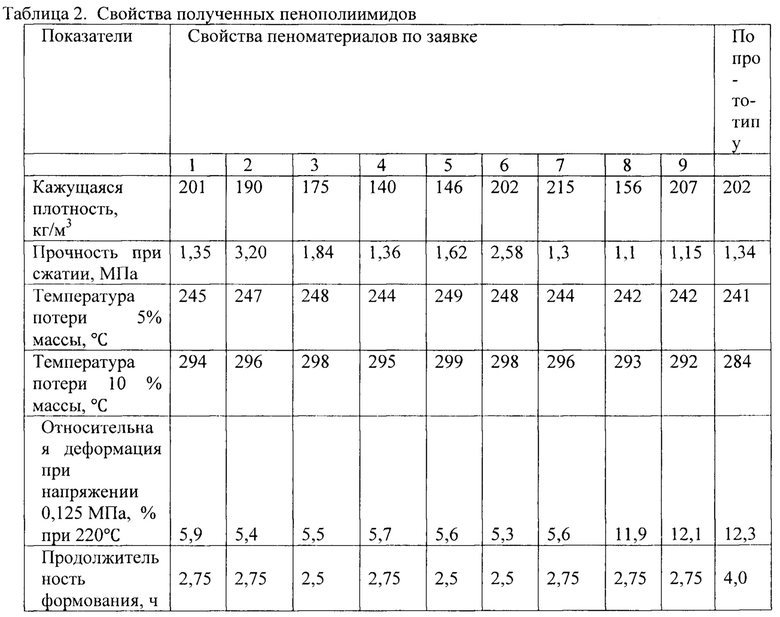

Недостатками данного способа являются: необходимость переработки гидрогеля, содержащего значительное количество воды, что значительно повышает продолжительность изготовления изделий. Сразу после изготовления гидрогеля-полуфабриката, при необходимости его хранения, требуется помещать его в герметичную упаковку. При негерметичном продолжительном хранении, часть воды из гидрогеля теряется, что приводит к нарушению состава и, соответственно, технологии получения, а затем к образованию некачественных изделий с нестабильными свойствами, отличающихся от заданных. Недостатком известного технического решения, принятого за прототип является продолжительный высокотемпературный этап термообработки - вспенивания и отверждения (4 ч) композиций в формах, что связано с испарением значительного количества воды, содержащейся в гидрогеле. Это связано с высокими энергетическими затратами. Полученные пеноматериалы имеют невысокие показатели термостабильности: 5% и 10% потери массы при 241°С и 284°С, соответственно, и высокие показатели деформации 12,3% при нагревании до 220°С под нагрузкой 0,125 МПа. В предлагаемом изобретении данные недостатки отсутствуют, так как при формовании изделий и материала используется гранулированная композиция, практически не содержащая воды. И при изготовлении изделий не требуется продолжительного выпаривания из гидрогеля воды в количестве 100-200% от массы сухих компонентов, а затем высокотемпературного отверждения в течение 4 ч.

Задачей изобретения является разработка рецептуры на основе композиций полиакриламида и процесса получения пенополиакрилимида с высокой термостойкостью, высокой теплостойкостью и коротким циклом формования пеноматериала.

Сущность изобретения заключается в следующем. Для получения газонаполненных полиакридимидов на основе композиций ПАА, технологический процесс состоит из следующих этапов: 1) 5-25 мас.ч. щавелевой кислоты растворяют в 100 мас.ч. дистилированной воды при 65-70°С в течение 0,5 ч. В полученный раствор постепенно добавляют при интенсивном перемешивании порошкообразную смесь 100 мас.ч. ПАА, 4-15 мас.ч. бис-(N, N'-диметилкарбамид)-дифенилметана (БДКД), и 2-8 мас.ч. азодикарбонамида (АДК). Полученную смесь-гидрогель тщательно перемешивают в шнековом смесителе измельчают до размера частиц 5-12 мм и высушивают при комнатной температуре в течение 24 ч и при 85-90°С в течение 3-4 ч. Получают твердые гранулы 4-10 мм произвольной формы. Расчетную навеску гранул помещают в металлическую форму с закрывающейся крышкой, а форму помещают в термостат и нагревают по заданному режиму. Вспенивание и отверждение гранул проводят путем термообработки в металлической форме при 180°С в течение 0,5-0,75 ч и при 230-250°С в течение 1,5-2,0 ч.

Технический результат и решение поставленной задачи достигается за счет совмещения порошкообразной смеси ПАА азодикарбонамида (АДК) и бис-(N, N'-диметилкарбамид)-дифенилметана (БДКД), с раствором щавелевой кислоты (ЩК) до образования вязкого гидрогеля и последующим его измельчением и сушкой гидрогеля до получения твердых гранул произвольной формы и далее формованием гранул термообработкой в закрытой металлической форме. В результате горячего формования проходят процессы вспенивания, имидизации и образования отвержденного пеноматериала, что приводит получению вспененного полиакрилимида с более высокой термостойкостью и теплостойкостью за более короткий промежуток времени. Введение соединений азодикарбонамид и бис-(N, N'-диметилкарбамид)-дифенилметана выполняют совместно две функции, обеспечивая синергетический эффект вспенивания и сшивания амидных функциональных групп АДК и ПАА. В результате при этом выделяются газы азот и аммиак. В процессе реакции отверждения БДКД с полиакриламидом выделяется дополнительно газ диметиламин. Эти процессы, наряду с процессом вспенивания, имидизации и отверждения композиции с использованием ЩК приводят к получению сшитого пенополиимида с высокой степенью отверждения и образованию более частой полимерной сетки пеноматериала. В результате образуется пеноматериал высокой термостойкостью и теплостойкостью.

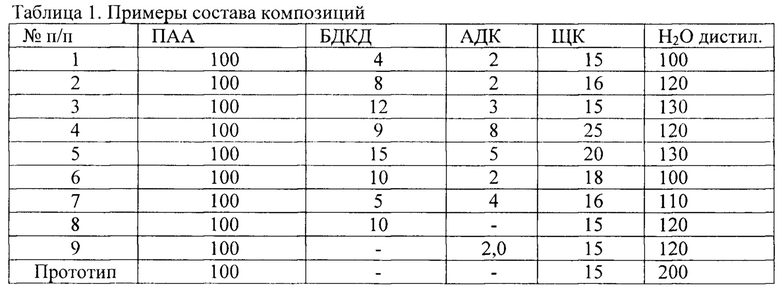

Примеры состава композиций представлены в таблице 1. Примеры свойств полученных пенополиимидов представлены в таблице 2.

Способ получения газонаполненных полиакрилимидов на основе композиций полиакриламида.

Примеры состава композиций представлены в таблице 1.

Примеры свойств полученных пенополиимидов представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения газонаполненных полиакрилимидов | 2019 |

|

RU2707601C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИИМИДА | 1992 |

|

RU2024562C1 |

| ПЭИ-ПЕНОПЛАСТЫ ИЗ ВСПЕНЕННЫХ ЧАСТИЦ ДЛЯ ПРИМЕНЕНИЯ ВНУТРИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2018 |

|

RU2777619C2 |

| Композиция для получения пенопласта | 1974 |

|

SU902669A3 |

| Композиция для получения вспененного негорючего поливинилхлоридного материала малой плотности и способ его получения | 2021 |

|

RU2781789C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ПЕНОПЛАСТА | 2014 |

|

RU2561972C1 |

| ВСПЕНИВАНИЕ СОДЕРЖАЩИХ ВСПЕНИВАЮЩИЙ АГЕНТ ПОЛИМЕРОВ ПУТЕМ ПРИМЕНЕНИЯ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2809086C2 |

| СПОСОБ ВСПЕНИВАНИЯ В ФОРМЕ С ИСПОЛЬЗОВАНИЕМ ВСПЕНИВАЕМОЙ СРЕДЫ И ПОКРЫВАЮЩИХ СЛОЕВ И ПОЛУЧАЕМОЕ В РЕЗУЛЬТАТЕ ЭТОГО ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЛАСТИКА | 2011 |

|

RU2575032C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2425847C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

Настоящее изобретение относится к способу получения газонаполненных полиакрилимидов (ПАИ) на основе композиций полиакриламида, используемых при формовании изделий и материалов для машиностроения и, в частности, элементов транспортных средств в кораблестроении, авиастроении, изделий спортивного инвентаря. Способ включает вспенивание гранулята, изготовленного из порошкообразной смеси на основе полиакриламида (ПАА), азодикарбонамида (АДК) и бис-(N, N'-диметилкарбамид)-дифенилметана (БДКД) с водным раствором щавелевой кислоты (ЩК), и отверждение гранулята в закрытой металлической форме при 180°С в течение 0,5-0,75 ч и при температурах 230-250°С в течение 1,5-2 ч. Пенополиакрилимид, полученный указанным способом, обладает высокими термо- и теплостойкостью, а также коротким циклом формования пеноматериала. 1 з.п. ф-лы, 2 табл., 9 пр.

1. Способ получения газонаполненных полиакрилимидов на основе композиций полиакриламида, отличающийся тем, что их получают путем вспенивания гранулята, изготовленного из порошкообразной смеси полиакриламида (ПАА), азодикарбонамида (АДК) и бис-(N, N'-диметилкарбамид)-дифенилметана (БДКД) и раствора щавелевой кислоты (ЩК) в дистиллированной воде (ВД), и отверждения гранулята в закрытой металлической форме при температуре 180°С в течение 0,5-0,75 часов, а затем при температуре 230-250°С в течение 1,5-2,0 часов.

2. Способ по п. 1, отличающийся тем, что композицию готовят смешением водного раствора щавелевой кислоты со смесью порошков ПАА, АДК и БДКД до получения вязкого гидрогеля, который измельчается до частиц размером 5-12 мм и высушивается на воздухе в течение 24 часов, а затем при температуре 85-90°С в течение 3-4 часов до получения сухих гранул произвольной формы.

| Г.Э | |||

| ЛИТОСОВ, А.С | |||

| РОДИН, И.М | |||

| ДВОРКО, Д.А | |||

| ПАНФИЛОВ, Н.А | |||

| ЛАВРОВ | |||

| ИССЛЕДОВАНИЕ ВЛИЯНИЯ ГАЗООБРАЗОВАТЕЛЕЙ НА ФИЗИКО-МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИАКРИЛАМИДА, КЛЕИ, ГЕРМЕТИКИ, ТЕХНОЛОГИИ, 4, 2022, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ получения газонаполненных полиакрилимидов | 2019 |

|

RU2707601C1 |

| CN 0106632831 A, 10.05.2017 | |||

| KR 2013084226 A, 24.07.2013 | |||

| US 4576971 A1, 18.03.1986. | |||

Авторы

Даты

2025-02-05—Публикация

2024-01-16—Подача