Изобретение относится к металлургии, а именно к составам сплавов, из которых изготавливают термочувствительные элементы (ТЧЭ) для газоразрядных источников света (ГРИС).

Известно сплавы на основе системы никель - титан, из которых изготавливают ТЧЭ для различных электротехнических устройств.

Однако полученные ТЧЭ имеют относительно низкую температуру мартенситного превращения, а также обладают низкой термической устойчивостью при длительном функционировании в устройствах. Уже на этапе сборки некоторых устройств, например на стадии запайки внешней колбы двух- электродной ГРИС типа ДНаТ-400, имеет место сильное изменение параметров мартенситного превращения ТЧЭ, что зачастую приводит к отказам зажигания при первых часах работы изделия. Попытки улучшить термомеханические свойства ТЧЭ путем

введения в технологический процесс вспомогательных операций не приводят к ожидаемым результатам, а лишь вызывают удорожание технологии производства ТЧЭ. Попытки повысить термостойкость и цикло- прочность сплавов путем введения в систему никель-титан упрочняющих химических элементов приводят к тому, что даже при очень тщательном перемешивании сплава в процессе плавки во всех случаях обнаруживается сильная ликвация из-за плохой растворимости титана с другими компонентами. Это приводит к сильному разбросу свойств ТЧЭ в изделиях. К существенным недостаткам следует отнести также сложности воспроизводства заданного состава сплава и экспрессного определения критических температур прямого и обратно- то мартенситных превращений по ходу плавки из-за проведения ее в защитной среде, а также трудностей, связанных с механической обработкой сплава по причине

VJ

& Ј.

ot

плохой податливости при резании и вырубке.

Известен также сплав на основе меди, содержащий алюминий, марганец, кобальт, иттрий и бериллий, при следующем соотношении компонентов, мас.%:

Алюминий12,8-13,7

Марганец3,8-5,0

Кобальт0,2-0,3

Иттрий0,15-0,25

Бериллий0,005-0,15

МедьОстальное

Однако полученный сплав после изготовления из него ТЧЭ имеет склонность к образованию остаточной деформации, которая не снимается нагревом выше температуры конца обратного мартенситного превращения. Особенно сильно этот недостаток проявляется при небольших деформациях выше точки Мн. Кроме этого, сплав можно использовать в основном лишь для отрицательных температур. Это связано с тем, что введенные в состав сплава иттрий и бериллий после повышения области рабочих температур вызывают резкое упрочнение матрицы сплава, повышая ее хрупкость и ограничивая при этом подвижность по границам зерен. В результате сплав приобретает весьма огрубленную структуру при наличии сравнительно высокой химической неоднородности во всем объеме слитка.

Известен также сплав на основе меди, содержащий, мас.%:

Алюминий13,0-13,3

Марганец3,4-3,6

Кобальт0,5-0,6

Железо0,2-0,3

Иттрий0,07-0,12

МедьОстальное

Однако указанные содержание и соотношение компонентов не позволяют повысить температуру мартенситного превращения, что существенно увеличивает время повторного зажигания ГРИС (после кратковременного включения источника напряжения питания), поскольку изготовленные из этого сплава ТЧЭ располагаются вблизи горелки (источника теплового и светового излучения) внутри откачанной герметичной колбы, где топливообменные процессы между элементами конструкции затруднены. В связи с этим используемый сплав обеспечивает перезажигание ГРИС после 50-55-минутной паузы охлаждения ТЧЭ в интервал температур ниже точки прямого мартенситного превращения, что не может удовлетворить известные технические требования по времени перезажигания ГРИС. Кроме этого, указанное соотношение компонентов сплава приводит к быстрому распаду высокотемпературной / -фазы после 300-400 ч работы при 250-300° С. При этом в 3-5 раз уменьшается амплитуда перемещения подвижного кон- ца, в 1,5-2 раза снижается энергия импульса напряжения зажигания ГРИС из-за снижения скорости перемещения подвижного контакта, увеличивается ширина гистерезиса срабатывания. Это приводит к отказу ГРИС.

Известен также сплав на основе меди, содержащий алюминий, марганец, железо, никель, ванадий, кремний и бор при следующем соотношении компонентов, мас.%: Алюминий9,5-12,2

Марганец0,01-2,8

Железо0,2-0,5

Никель0,01-2,8

Ванадий0,03-0,5

Бор0,01-0,015

Кремний0,01-0,2

МедьОстальное

Предложенный сплав имеет также относительно низкую термостойкость и циклическую прочность при работе в ГРИС. Уже после 3500 ч работы в лампе типа ДНаТ-400 имеет место аномальное изменение параметров мартенситного превращения в ТЧЭ. При этом в 2-3 раза увеличивается исходная ширина гистерезиса мартенситного превра- щения, в 3-6 раз (в зависимости от химического состава сплава) снижается амплитуда перемещения подвижного контакта, в 2-4 раза уменьшаются усилия, развиваемые материалом при изменении и восстановлении исходной формы. Это приводит к преждевременному отказу зажигания ГРИС.

Наиболее близким по технической сущности к предлагаемому техническому решению является сплав на основе меди, содержащий алюминий и кобальт при следующем соотношении компонентов, мас.%: Алюминий9,5-12,2

Марганец0,01-2,8

Железо0,2-0,5

Никель0,01-2,8

Ванадий0,03-0,5

Кремний0,01-0,2

МедьОстальное

Однако указанный сплав и соотноше- ние его компонентов не обеспечивают достаточную термическую стабильность при 600° С и циклическую прочность,

Цель изобретения - повышение термической стабильности при 600° С и цикличе- ской прочности,

Поставленная цель достигается тем, что сплав дополнительно содержит титан, цирконий, гафний и кобальт при следующем соотношении компонентов, мас.%:

9-11 0,5-6,0 0,5-6,0 0,3-0,8 0,2-0,6 0,015-0,1 Остальное

Содержание в сплаве титана в пределах 0,5-6,0 мас.%, обеспечивает повышение сопротивления ползучести, придает дополнительную коррозионную стойкость и высокую термоциклическую прочность ТЧЭ в условиях многократных включений ГРИС. Уменьшение содержания титана в сплаве менее 0,5 мас.% вызывает резкое снижение сопротивления ползучести сплава и его циклической выносливости, а увеличение содержания титана более 6 мас.% приводит к образованию плохо растворимых микрообластей в объеме сплава, перенасыщенных карбидообразующими включениями, что приводит к появлению большого числа центров зарождения трещин.

Содержание в сплаве циркония в пределах 0,3-0,8 мас.% повышает прочность и одновременно пластичность сплава, увеличивает радиационную устойчивость сплава, а также повышает термическую стойкость сплава. Введение циркония менее 0,3 мас.% ведет к резкому снижению термической стойкости сплава, а введение циркония белее 0,8 мас.% приводит к повышению хрупкости сплава после сравнительно небольшой его деформации (до 0,8%).

Содержание в сплаве гафния в пределах 0,2-0,6 мас.% повышает жаропрочность сплава, улучшает технологию выплавки, поскольку цирконий и гафний в природе существуют вместе. По химическим свойствам гафний похож на цирконий вследствие почти одинаковых размеров ионов и полного сходства электронной структуры. Однако химическая активность гафния несколько меньше, чем у циркония. Поэтому оба элемента дополняют друг друга в сплаве, обеспечивая при этом высокую жаропрочность при оптимальных параметрах упругопла- стических свойств материала. Однако уменьшение содержания гафния в сплаве менее 0,2 мас.% заметно снижает его жаропрочность, а увеличение более 0,6 мас.% приводит к образованию в сплаве массивов, состоящих из тугоплавких включений, центры которых вызывают разрушение сплава в фоцессе его термоциклирования.

Введение в сплав бора в пределах 0,015 - 0,1% позволяет обеспечить мелкозернистость структуры сплава. Уменьшение бора в сплаве менее 0,015 повышает хрупкость, а увеличение более 0,1% приводит к образованию нерастворимых соединений, ухудшающих свойства ТЧЭ.

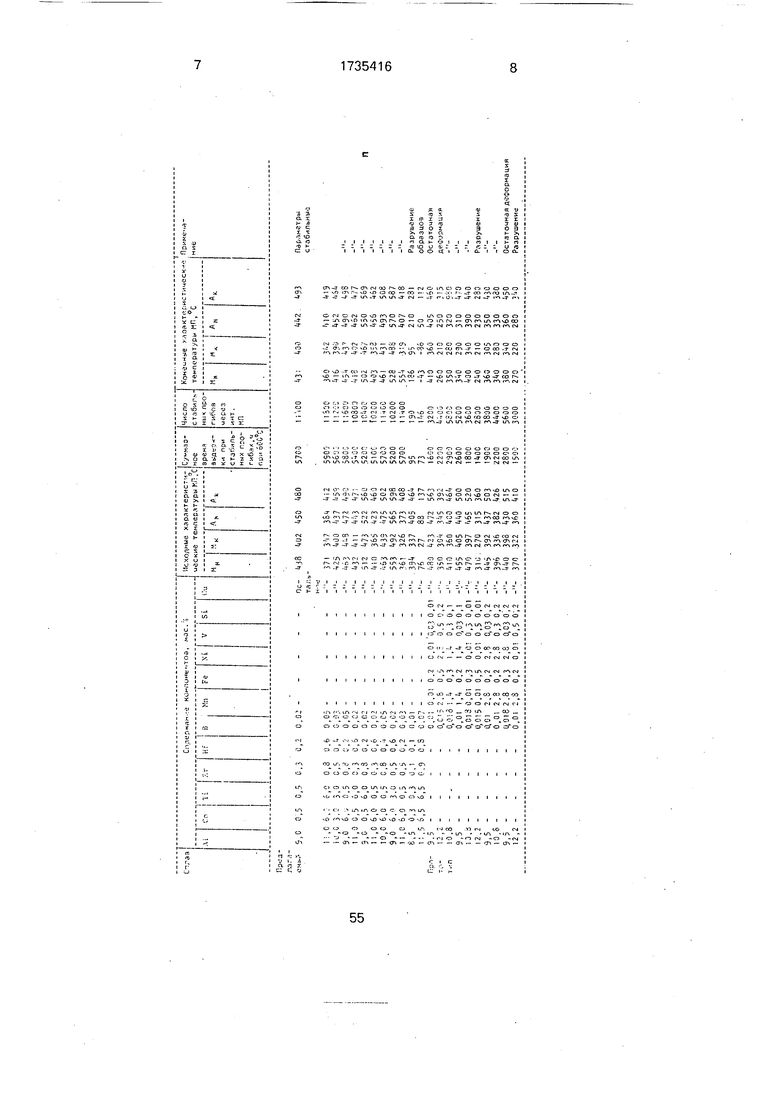

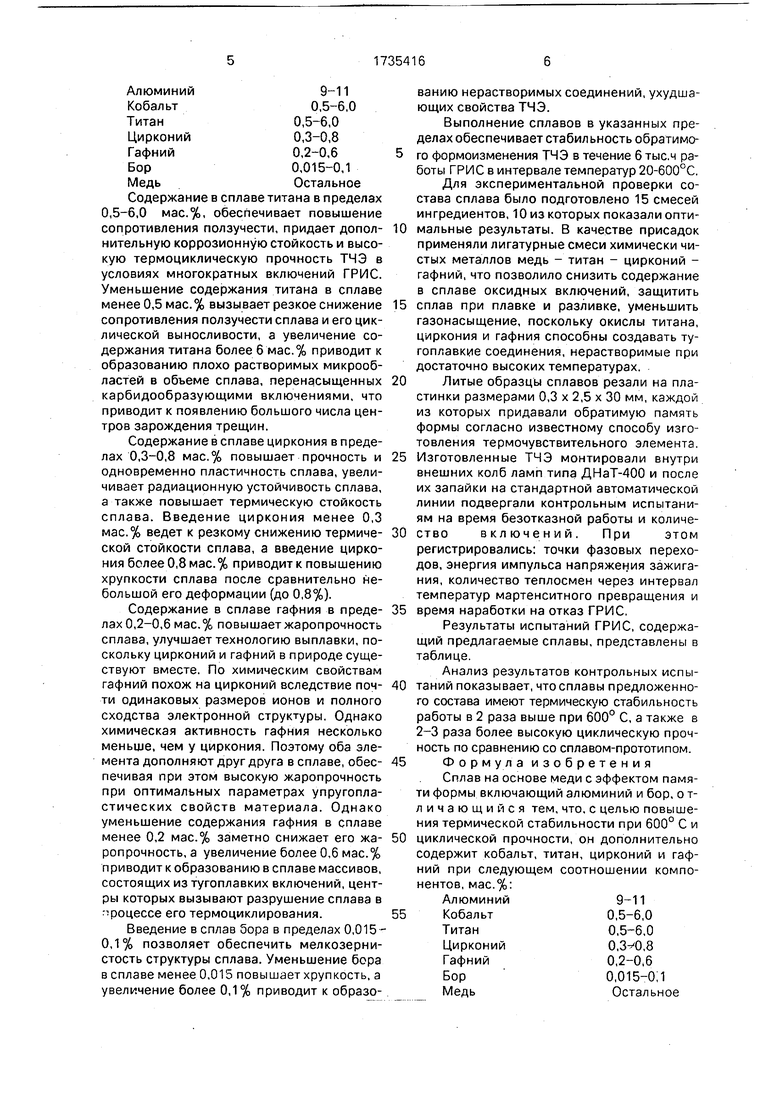

Выполнение сплавов в указанных пределах обеспечивает стабильность обратимого формоизменения ТЧЭ в течение 6 тыс.ч работы ГРИС в интервале температур 20-600°С. Для экспериментальной проверки состава сплава было подготовлено 15 смесей ингредиентов, 10 из которых показали опти0 мальные результаты. В качестве присадок применяли лигатурные смеси химически чистых металлов медь - титан - цирконий - гафний, что позволило снизить содержание в сплаве оксидных включений, защитить

5 сплав при плавке и разливке, уменьшить газонасыщение, поскольку окислы титана, циркония и гафния способны создавать тугоплавкие соединения, нерастворимые при достаточно высоких температурах.

0 Литые образцы сплавов резали на пластинки размерами 0,3 х 2,5 х 30 мм, каждой из которых придавали обратимую память формы согласно известному способу изготовления термочувствительного элемента.

5 Изготовленные ТЧЭ монтировали внутри внешних колб ламп типа ДНаТ-400 и после их запайки на стандартной автоматической линии подвергали контрольным испытаниям на время безотказной работы и количе0 ство включений. При этом регистрировались: точки фазовых переходов, энергия импульса напряжения зажигания, количество теплосмен через интервал температур мартенситного превращения и

5 время наработки на отказ ГРИС.

Результаты испытаний ГРИС, содержащий предлагаемые сплавы, представлены в таблице.

Анализ результатов контрольных испы0 таний показывает, что сплавы предложенного состава имеют термическую стабильность работы в 2 раза выше при 600° С, а также в 2-3 раза более высокую циклическую прочность по сравнению со сплавом-прототипом.

5 Формула изобретения

Сплав на основе меди с эффектом памяти формы включающий алюминий и бор, о т- личающийся тем, что, с целью повышения термической стабильности при 600° С и

0 циклической прочности, он дополнительно содержит кобальт, титан, цирконий и гафний при следующем соотношении компонентов, мас.%:

Алюминий9-11

5Кобальт0,5-6,0

Титан0,5-6,0

Цирконий0,3-Ю,8

Гафний0,2-0,6

Бор 0,015-0,1

МедьОстальное

ГлРазрушениеобразиоэ Остаточная де омаи- я

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| ЛОПАТКА ГАЗОТУРБИННОЙ УСТАНОВКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581339C1 |

Изобретение относится к металлургии, в частности к сплавам с эффектом памяти формы. Цель изобретения - поэышение термической стабильности при 600° С и циклической прочности. Сплав содержит, мас.%: алюминий 9-11; кобальт 0,5-6; титан 0,5-6; цирконий 0,3-0,8; гафний 0,2-0,6; бор 0,015-0,1; медь остальное. 1 табл.

Разрушение

Остаточная деформация Разрушение

С

| Авторское свидетельство СССР № 1662119, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1989-09-01—Подача