Изобретение относится к литейному производству, в частности к модифицирующей смеси для обработки чугуна доэвтекти- ческого состава, и может быть использовано при массовом производстве машиностроительных отливок.

Известна модифицирующая смесь, содержащая, мас.%:

Силикобарий10-30

Силикомишметалл10-30

Силикокальций10-29

Известь15-30

Агний1-5

Корунд5-10

Плавиковый шпат5-10

Модифицирующие компоненты этой смеси недостаточно усваиваются расплавом и не обеспечивают повышения износостойкости и эксплуатационных свойств чугунов доэвтектического состава.

Известна также модифицирующая смесь для чугуна следующего химического состава, мас.%:

Ферросилиций60-80

Силикокальций10-30

Флюс или графит1-20

Известная смесь не обеспечивает существенного измельчения структуры и повышения механических и служебных свойств чугуна в отливках.

Наиболее близкой к предложенной яв- ляетя модифицирующая смесь, содержащая, мас.%:

У гл е родсоде р жа щи и материал10-30

Карбид кремния1-5

Окислы ванадия10-30

Ферросилиций 75%-ный Остальное Расход модифицирующей смеси высокий и составляет 2% от массы обрабатываемого чугуна. Относительная износостойкость обрабатываемого чугуна в

1

CJ

ел

N ГО CJ

условиях сухого трения повышается в 1,3- 1,55 раз. Удельная герметичность модифицированного чугуна составляет 760-780 МПа, а циклическая трещиностойкость 220- 240 циклов. Теплостойкость повышается в 1,1-1,2 раза. Однако износостойкость и фрикционная теплостойкость модифицированного этой смесью чугуна недостаточны. Цель изобретения - повышение удельной герметичности и фрикционных свойств чугуна.

Поставленная цель достигается тем, что модифицирующая смесь дополнительно содержит ферросиликоцирконий, иттрий и нитриды хрома при следующем соотношении компонентов, мас.%: Углеродсодержащий материал10-15

Карбид кремния1-5

Окислы ванадия10-30

Ферросиликоцирконий11-16

Иттрий7-12

Нитриды хрома6-10

Ферросилиций (ФС-75) Остальное Дополнительное введение ферросили- коциркония обусловлено его способностью повышать плотность и удельную герметичность чугуна, коэффициент трения и фрикционную теплостойкость при сохранении циклической трещиностойкости. При концентрации его до 11 мас.% удельная герметичность и фрикционные свойства недостаточны, а при концентрации его более 16 мас.% снижается стабильность структуры, механических и эксплуатационных свойств.

Иттрий оказывает рафинирующее и модифицирующее влияние, повышая механические и фрикционные свойства и удельную герметичность. Его модифицирующее влияние начинает сказываться с концентрации 7 мас.%. При увеличении его содержания более 12 мас,% повышается угар компонентов и снижается стабильность фрикционных свойств и удельной герметичности.

Нитриды хрома измельчают структуру чугуна, повышают фрикционную теплостойкость и удельную герметичность. Их влияние начинает сказываться с концентрации 6 мас.%, но при увеличении их концентрации более 10 мас.% повышается содержание неметаллических включений по границам зерен, снижается стабильность структуры и фрикционных свойств чугуна в отливках.

Окислы ванадия в количестве 10-30 мас.% упрочняют структуру и повышают фрикционные свойства, не снижая удельной герметичности. При концентрации их более 30 мас.% увеличивается содержание неметаллических включений по границам зерен,

что снижает удельную герметичность и износостойкость,

Содержание углеродсодержащего материала в смеси снижено до 10-15 мас.%,

так как при более высоких концентрациях снижается удельная герметичность и износостойкость.

Содержание карбида кремния принято в обычных концентрациях, так как при более

0 высоких концентрациях он снижает стабильность модифицирования и удельную герметичность чугуна в отливках.

Стабильное повышение однородности структуры, трещиностойкости и удельной

5 герметичности обеспечивается за счет восстановления фосфора углеродсодержащим материалом (коксиком, боем электродов или графита) при концентрации последнего не менее 10 мас.%. При увеличении углеродсо0 держащего материала более 15 мас.% укрупняются графитные включения в чугуне, снижается стабильность структуры, циклической трещиностойкости и удельной герметичности.

5П р и м е р. В индукционной печи открытого типа выплавпяют чугун, содержащий, мас.%: углерод 3,1; кремний 1,7; марганец 0,5; хром 0,2; сера 0,12; фосфор 0,03; никель 0,15; азот 0,03; железо остальное, при 14800 1500°С. Присадку модифицирующих смесей проводят на зеркало расплава в печи за 5-10 мин до выпуска в ковш. Расход смеси 2% от массы расплава. Смесь получают в барабанных мельницах из стружки и измельченных

5 до фракции 0,5-10 мм исходных материалов после перемешивания в течение 3-6 мин.

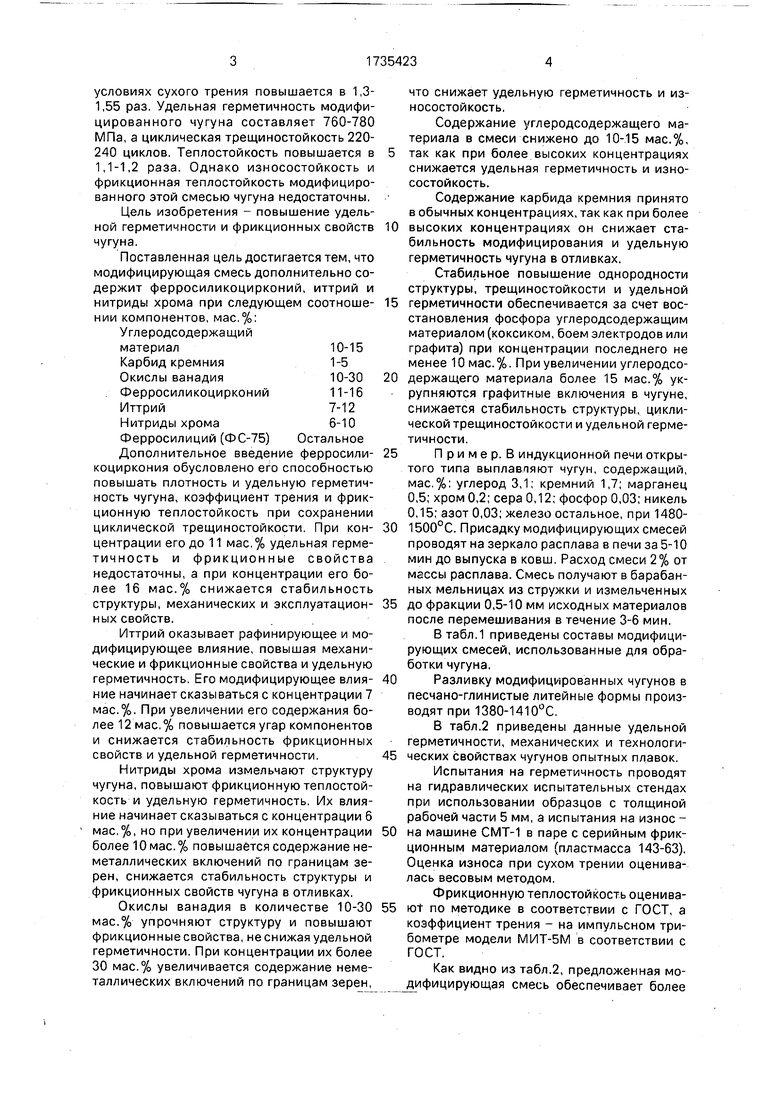

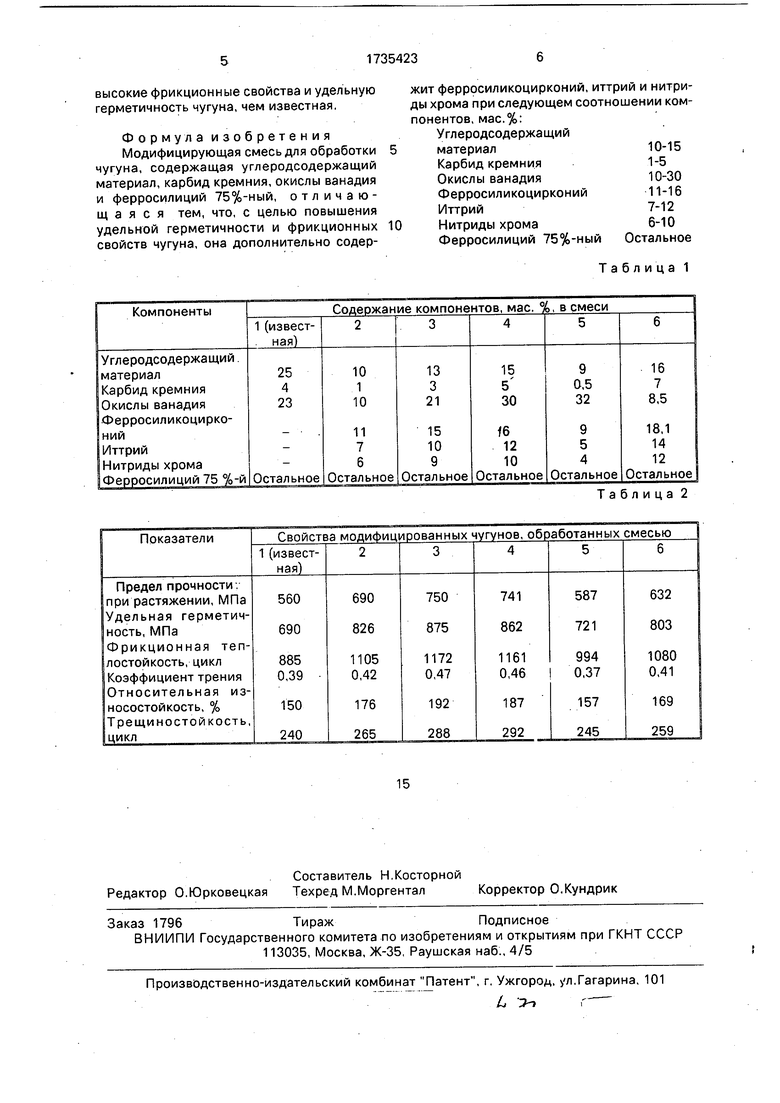

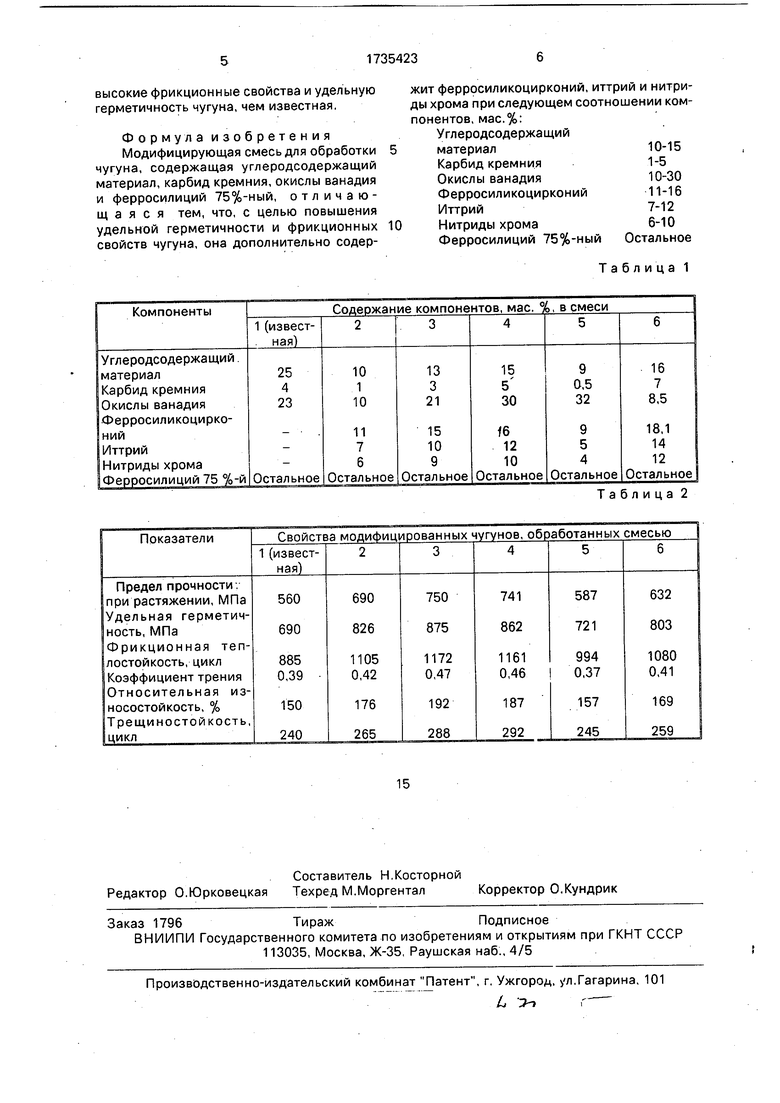

В табл.1 приведены составы модифицирующих смесей, использованные для обработки чугуна.

0Разливку модифицированных чугунов в

песчано-глинистые литейные формы производят при 1380-1410°С.

В табл.2 приведены данные удельной герметичности, механических и технологи5 ческих свойствах чугунов опытных плавок.

Испытания на герметичность проводят на гидравлических испытательных стендах при использовании образцов с толщиной рабочей части 5 мм, а испытания на износ 0 на машине СМТ-1 в паре с серийным фрикционным материалом (пластмасса 143-63). Оценка износа при сухом трении оценивалась весовым методом.

Фрикционную теплостойкость оценива5 rat по методике в соответствии с ГОСТ, а коэффициент трения - на импульсном три- бометре модели МИТ-5М в соответствии с ГОСТ.

Как видно из табл.2, предложенная модифицирующая смесь обеспечивает более

высокие фрикционные свойства и удельную герметичность чугуна, чем известная.

Формула изобретения Модифицирующая смесь для обработки чугуна, содержащая углеродсодержащий материал, карбид кремния, окислы ванадия и ферросилиций 75%-ный, отличающая с я тем, что, с целью повышения удельной герметичности и фрикционных свойств чугуна, она дополнительно содер0

жит ферросиликоцирконий, иттрий и нитриды хрома при следующем соотношении компонентов, мас.%:

Углеродсодержащий материал10-15

Карбид кремния1-5

Окислы ванадия10-30

Ферросиликоцирконий11-16

Иттрий7-12

Нитриды хрома6-10

Ферросилиций 75%-ный Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1989 |

|

SU1678885A1 |

| Модифицирующая смесь | 1989 |

|

SU1677066A1 |

| Брикет для модифицирования чугуна | 1988 |

|

SU1548240A1 |

| Ковкий чугун | 1990 |

|

SU1721114A1 |

| Чугун | 1984 |

|

SU1157118A1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| Чугун | 1987 |

|

SU1406202A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Брикет для модифицирования чугуна | 1987 |

|

SU1491900A1 |

Изобретение относится к металлургии и может быть использовано при производстве машиностроительных чугунных отливок. Цель изобретения - повышение удельной герметичности и фрикционных свойств чугуна. Предлагаемая модифицирующая смесь для обработки чугуна содержит, мас.%: уг- леродсодержащий материал 10-15, карбид кремния 1-5, окислы ванадия 10-30, ферро- силикоцирконий 11-16, иттрий 7-12, нитриды хрома 6-10 и ферросилиций (75% Si) остальное. Дополнительный ввод в состав смеси ферросиликоциркония, иттрия и нитридов хрома позволил повысить после обработки чугуна удельную герметичность в 1,2-1,3 раза и фрикционные свойства в 1,25- 1,32 раза.2 табл.

Таблица 2

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для обработки чугуна | 1984 |

|

SU1169996A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-25—Подача