Изобретение относится к металлургии, в частности к термостойким чу- гунам, применяемым для изготовления металлических форм, работающих в ус- ловиях периодических нагревов и охлаждений ,

Цель изобретения - повьшение эксплуатационной стойкости в условиях периодических нагревов и охлаждений от 293 до 800-1000 К,

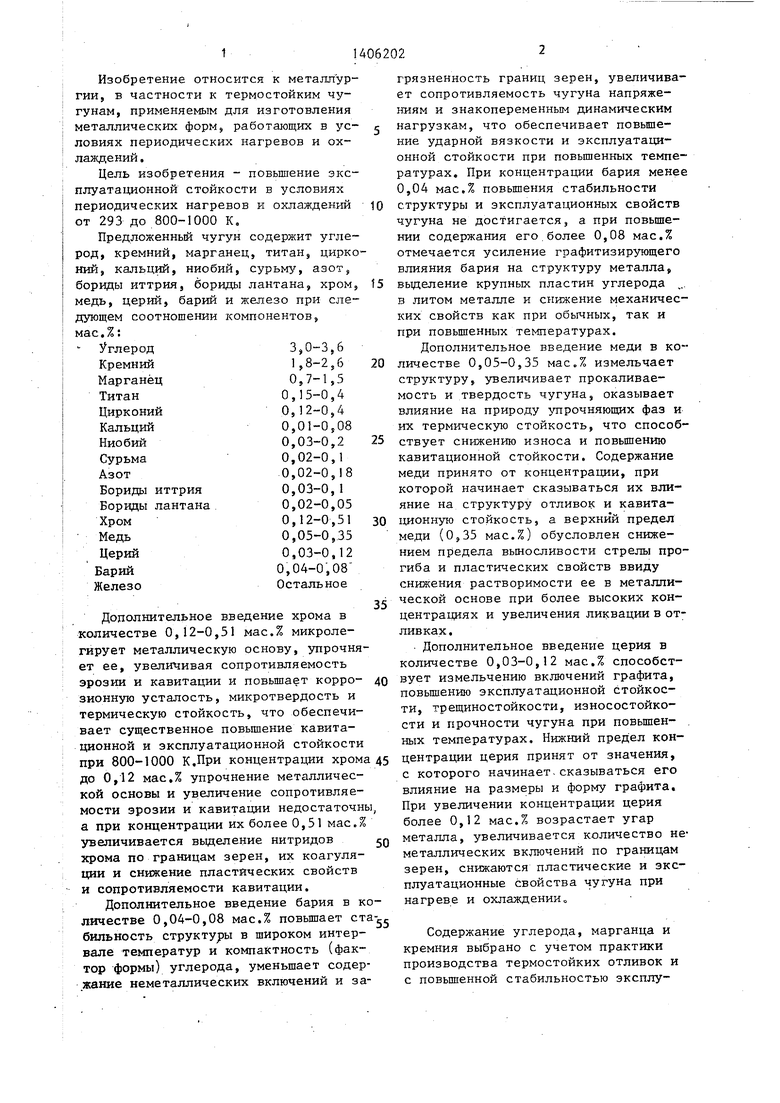

Предлсженньй чугун содержит углерод, кремний, марганец, титан, цирконий, кальций, ниобий, сурьму, азот, бориды иттрия, бориды лантана, хром, медь, церий, барий и железо при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Титан

Цирконий

Кальций

Ниобий

Сурьма

Азот

Бориды иттрия

Бориды лантана

Хром

Медь

Церий Барий Железо

3,0-3,6 1,8-2,6 0,7-1,5 0,15-0,4 0,12-0,4 0,01-0,08 0,03-0,2 0,02-0,1 0,02-0,18 0,03-0, 1 0,02-0,05 0,12-0,51 0,05-0,35 0,03-0,12 0,04-0,08 Остальное

Дополнительное введение хрома в

количестве 0,12-0,51 мас.% микроле- гирует металлическую основу, упрочняет ее, увеличивая сопротивляемость эрозии и кавитации и повьшает корро- зионную усталость, микротвердость и термическую стойкость, что обеспечивает существенное повышение кавита- ционной и эксплуатационной стойкости при 800-1000 К.При концентрации хром до 0,12 мас,% упрочнение металлической основы и увеличение сопротивляемости эрозии и кавитации недостаточн а при концентрации их более 0,51 масД увеличивается вьщеление нитридов хрома по границам зерен, их коагуляции и снижение пластических свойств и сопротивляемости кавитации.

Дополнительное введение бария в кличестве 0,04-0,08 мас.% повьшает CT бильность структуры в широком интервале температур и компактность (фактор формы) углерода, уменьшает содержание неметаллических включений и загрязненность границ зерен, увеличивает сопротивляемость чугуна напряжениям и знакопеременным динамическим нагрузкам, что обеспечивает повьшение ударной вязкости и эксплуатационной стойкости при повышенных температурах. При концентрации бария мене 0,04 мас.% повышения стабильности структуры и эксплуатационных свойств чугуна не достигается, а при повьш1е- нии содержания его более 0,08 масо% отмечается усиление графитизирующего влияния бария на структуру металла, выделение крупных пластин углерода в литом металле и снижение механических свойств как при обычных, так и при повышенных температурах.

Дополнительное введение меди в количестве 0,05-0,35 мас.% измельчает структуру, увеличивает прокаливае- мость и твердость чугуна, оказывает влияние на природу упрочняющих фаз и их термическую стойкость, что способствует снижению износа и повьшению кавитационной стойкости. Содержание меди принято от концентрации, при которой начинает сказываться их влияние на структуру отливок и кавита- ционную стойкость, а верхний предел меди (0,35 мас.%) обусловлен снижением предела выносливости стрелы прогиба и пластических свойств ввиду снижения растворимости ее в металлической основе при более высоких концентрациях и увеличения ликвации в отливках.

Дополнительное введение церия в количестве 0,03-0,12 мас.% способствует измельчению включений графита, повьшению эксплуатационной стойкости, трещиностойкости, износостойкости и прочности чугуна при повьшен- ных температурах. Нижний предел концентрации церия принят от значения, с которого начинает, сказываться его влияние на размеры и форму графита. При увеличении концентрации церия более 0,12 мас.% возрастает угар металла, увеличивается количество неметаллических включений по границам зерен, снижаются пластические и эксплуатационные свойства чугуна при нагреве и охлаждении„

Содержание углерода, марганца и кремния выбрано с учетом практики производства термостойких отливок и с повьшхенной стабильностью эксплуатационных и механических свойств. При увеличении их концентрации выше верхних пределов стабильность прочности, предела выносливости и характеристики упругопластических свойств снижаются, а при снижении ниже нижних пределов недостаточны литейные свойства, прочность и эксплуатацион- ная стойкость при температурах более 800 К.

Титан (0,15-0,4 мас.%), ниобий (0,03-0,2 мас.%), цирконий (0,12- 0,4 мас.%) и азот (0,02-0,18 мас.%) упрочняют и микролегируют матрицу, повышают ее термостойкость и эксплуатационную стойкость при 800-1000 К.

Введение сурьмы измельчает графит, нейтрализует влияние хрома при термоупрочнени, снижает коэффициент термического расширения и повышает сопротивляемость термомеханическим воздействиям, что обеспечивает повьшзение эксплуатационной стойкости кокилей при нагреве до 800- 1000 К. При концентрации сурьмы до 0,02 мас.% сопротивляемость термомеханическим воздействиям и эксплуатационная стойкость кокилей недостаточны, а при концентрации сурьмы более 0,1 мас.% снижается термическая стойкость и сопротивляемость кокилей ударам и знакопеременным нагрузкам.

Введение кальция в количестве 0,01-0,08 мас.% раскисляет и модифицирует расплав, очищает границы зерен, повышает эксплуатационную стойкость в условиях теплосмен. Верхний предел ограничен недостаточной растворимостью кальция в чугуне, а при концентрации кальция менее 0,01 мас.% модифицирующий эффект недостаточен, что приводит к снижению эксплуатационной стойкости кокилей,

Бориды иттрия в количестве 0,03- 0,1 мас.% упрочняют металлическую основу и повышают ее микротвердость и прочность, увеличивают износостой- кость чугуна в отливках, термическую и фрикционную теплостойкость при по- вьш1енных температурах, что обеспечивает существенное повьшзение эксплуатационной стойкости при термическом и фрикционном разогреве до 800-1000 К. При содержании боридов иттрия до 0,03 мас.% увеличение микротвердости и эксплуатационной стойкости при фрикционном разогреве незначительное, а при концентрации боридов иттрия бо

. 06202

лее

10

15

20

25

30

35

40

45

50

55

0,1 мас.% увеличивается количество включений, расположенных по границам литых зерен, снижается динамическая прочность чугуна и эксплуата- ционная стойкость.

Борида лантана в количестве 0,02- 0,05 мас,% микролегируют металлическую основу, увеличивают ее стабильность до более высоких температур и повышают стабильность предела выносливости, что обеспечивает снижение износа при фрикционном разогреве до 800-1000 К. Нижний преДел концентрации боридов лантана принят от значений (0,02 мас.%), когда заметно iio- вьш1ается микротвердость матрицы и стабильность предела выносливости при 1000 К, а верхний предел концент рации боридов лантана (0,05 мас.%) обусловлен снижением фрикционной теплостойкости при 800-1000 К при более высоких концентрациях боридов лантана.

Пример. Опытные плавки проводят в дуговой электропечи емкостью 1,5 т с кислой футеровкой. Микролегирование медью производят в печи эа 3-6 мин до вьшуска в ковш. Перегрев чугуна составляет 1700-1750 К. Бориды иттрия, лантана, сурьму, церий и модификаторы вводят в ковш. Разливку металла производят в сухие жидкосте- кольные формы при 1650-1780 К.

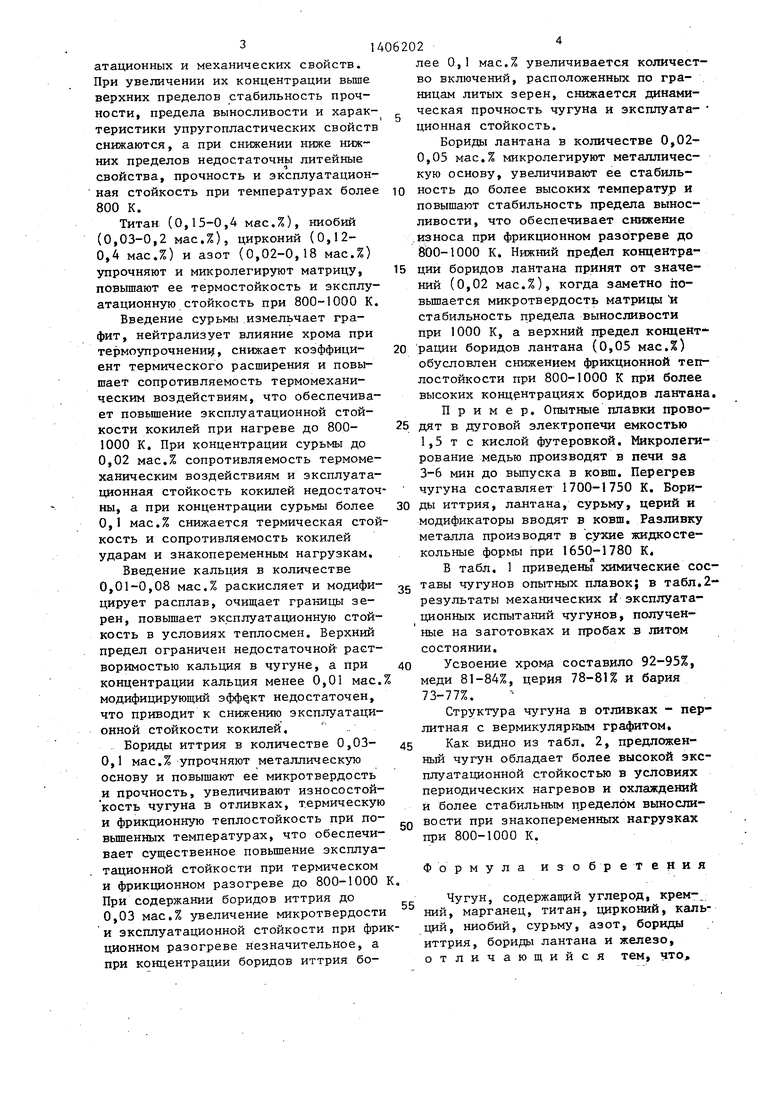

В табл. 1 приведены химические составы чугунов опытных плавок; в табл.2- результаты мехаьшческих rf эксплуатационных испытаний чугунов, полученные на заготовках и пробах в литом состоянии.

Усвоение хромэ составило 92-95%, меди 81-84%, церия 78-81% и бария 73-77%.

Структура чугуна в отливках - перлитная с вермикулярным графитом,

Как видно из табл. 2, предложен- ньш чугун обладает более высокой эксплуатационной стойкостью в условиях периодических нагревов и охлаждений И более стабильным пределом выносливости при знакопеременных нагрузках при 800-1000 К.

Формула изобретения

Чугун, содержащий углерод, крем- НИИ, марганец, титан, цирконий, кгшь- 1Щй, ниобий, сурьму, азот, бориды иттрия, бориды лантана и железо, отличающийся тем, что.

Предел прочности при растяжении, МПа

Предел выносливости при знакопеременныхнагрузиах,МПа

при 293 К

при 800 К при 1000 К

600 635 640

475 495 515 385 405 287 285 310 221

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1988 |

|

SU1527309A1 |

| Чугун | 1988 |

|

SU1668456A1 |

Изобретение относ ится к области металлургии, в частности к термостой КИМ чугунам для металлических форм. Целью изобретения является повышение эксплуатационной -стойкости в услови- ях периодических нагревов и охлаждений от 293 до 800-1000 К. Предложенный чугун содержит, мас.%: углерод 3,0-.3,6; кремний 1,8-2,6; марганец 0,.7-1,5; титан 0,15-0,4; цирконий 0,12-0,4; кальций 0,01-Q,08; ниобий 0,03-0,2; сурьма 0,02-0,1; азот 0,02- 0,18; бориды иттрия 0,03-0,1; бориды лантана 0,02-0,05; хром 0,12-0,51; медь 0,05-0,35; церий 0,03-0,12; барий 0,04-0,08; железо - остальное. Термическая стойкость предложенного чугуна составляет 2710-3240 циклов. 2 табл. с S

Термическая стойкость, циклов

Линейный износ, мг/см гс

Кавитационная стойкость, ч

Стойкость кокилей, заливок

2100 2710 3025 3240

2,7 2,1 1,5

160 187 195

1120 1312 1460

| Чугун | 1980 |

|

SU960296A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1214778A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-19—Подача