Изобретение относится к металлургии, в частности к изысканию ковких чугунов для изготовления деталей, работающих в условиях ударных нагрузок и интенсивного изнашивания.

Цель изобретения - повышение износостойкости при сухом трении.

Ковкий чугун, содержаний углерод, кремний, марганец, ванадий, алюминий и железо, дополнительно содержит цирконий, церий, бор и азот при следующем соотношении компонентов, мас.%:

Углерод2,2-2,9

Кремний0,8-1,5

Марганец0.3-0,7

Ванадий0,03-0,5

Алюминий0,012-0,03

Цирконий0,02-0,51

Церий0,02-0,15

Бор. 0,002-0,09

Азот0,02-0.19

ЖелезоОстальное

Предлагаемый чугун в качестве технологических примесей может содержать до 0,1 мас.% хрома, до 0,1 мас.% фосфора.

Выплавку чугуна проводят дуплекс-процессом вагранка - дуговая печь. Температура чугуна на желобе вагранки составляет 1700 К.В дуговой печи производят перегрев расплава до 1750-1780 К и легирование его азотированными ферросплавами. Для легирования чугуна доэвтектического состава используют ферросиликоцирконий ФСЦрМр40Н, электротермический марганец МрН2, феррованадий Вд2Н и ферробор ФБ13Н.

Модифицирование расплава производят в литейных ковшах смесью ферроцерия ЦеМ-1 и измельченного до фракции 0,1-3,0 мм алюминия А91. Температура расплава при модифицировании 1670-1690 К.

Модифицированный чугун разливают в песчано-глинистые литейные формы при 1640-1670 К для получения износостойких отливок, образцов 16 мм для механических испытаний и стандартных технологических проб.

После выбивки и очистки отливок проводят их термическую обработку, включающую нагрев до 1250-1280 К, выдержку в

(Л

С

XI

го

в«

течение 3,0-3,5 ч, охлаждение до 900-960 К температуры, выдержку при этой температуре 2,5-3,0 ч и охлаждение на спокойном воздухе. Затем отливки и образцы подвергают механической обработке и механиче- ским испытаниям.

Ударно-усталостную долговечность и фрикционные свойства ковких чугунов определяют после дополнительной термической обработки, включающей норма- лизацию с 1200-1210 К. Для определения структуры ковких чугунов используют известную методику в соответствии с ГОСТом.

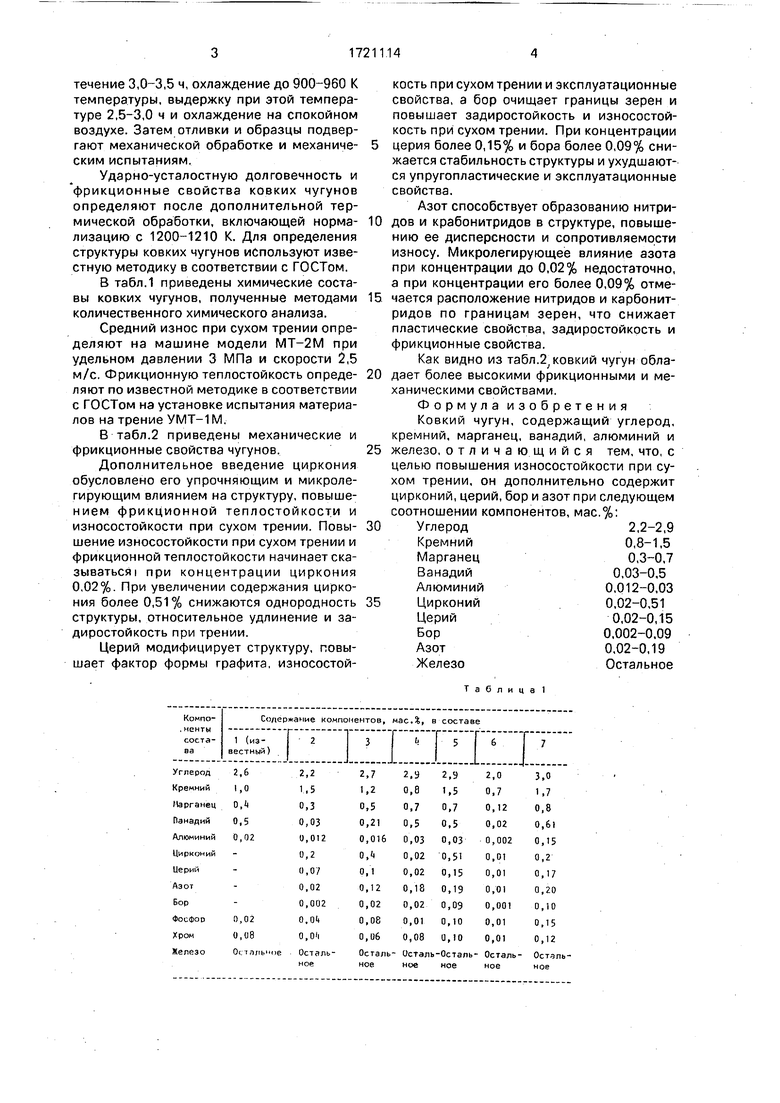

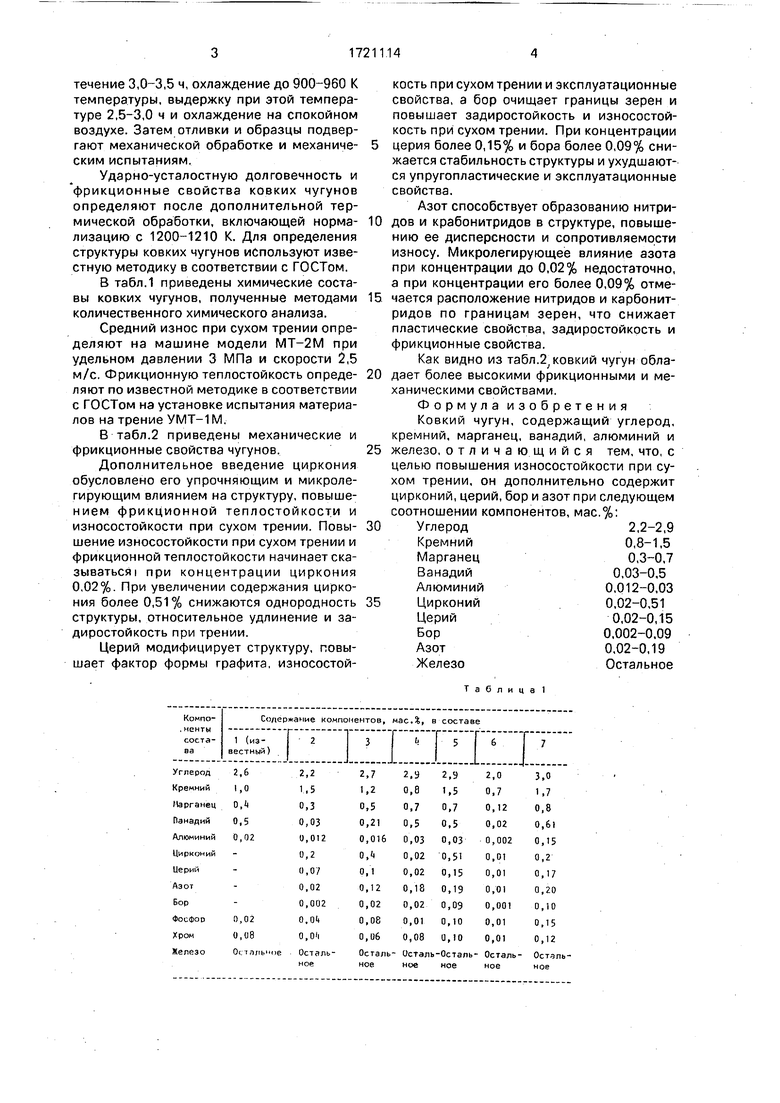

В табл.1 приведены химические составы ковких чугунов, полученные методами количественного химического анализа.

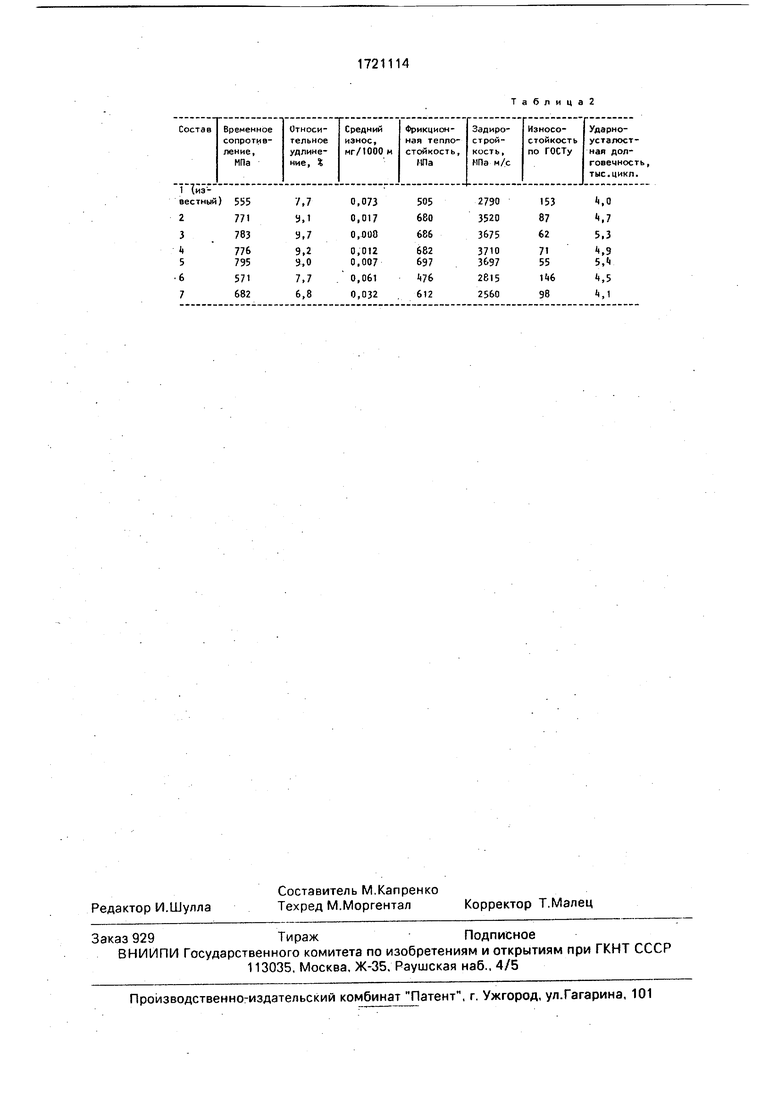

Средний износ при сухом трении определяют на машине модели МТ-2М при удельном давлении 3 МПа и скорости 2,5 м/с. Фрикционную теплостойкость опреде- ляют по известной методике в соответствии с ГОСТом на установке испытания материалов на трение УМТ-1М.

В табл.2 приведены механические и фрикционные свойства чугунов.

Дополнительное введение циркония обусловлено его упрочняющим и микролегирующим влиянием на структуру, повыше- нием фрикционной теплостойкости и износостойкости при сухом трении. Повы- шение износостойкости при сухом трении и фрикционной теплостойкости начинает сказываться при концентрации циркония 0,02%. При увеличении содержания циркония более 0,51% снижаются однородность структуры, относительное удлинение и за- диростойкость при трении.

Церий модифицирует структуру, повышает фактор формы графита, износостойкость при сухом трении и эксплуатационные свойства, а бор очищает границы зерен и повышает задиростойкость и износостойкость при сухом трении. При концентрации церия более 0,15% и бора более 0,09% снижается стабильность структуры и ухудшаются упругопластические и эксплуатационные свойства.

Азот способствует образованию нитридов и крабонитридов в структуре, повышению ее дисперсности и сопротивляемости износу. Микролегирующее влияние азота при концентрации до 0,02% недостаточно, а при концентрации его более 0,09% отмечается расположение нитридов и карбонит- ридов по границам зерен, что снижает пластические свойства, задиростойкость и фрикционные свойства.

Как видно из табл.2; ковкий чугун обладает более высокими фрикционными и механическими свойствами.

Формула изобретения Ковкий чугун, содержащий углерод, кремний, марганец, ванадий, алюминий и железо, отличающийся тем, что, с целью повышения износостойкости при сухом трении, он дополнительно содержит цирконий, церий, бор и азот при следующем соотношении компонентов, мас.%:

Углерод2,2-2,9

Кремний0,8-1,5

Марганец0,3-0,7

Ванадий0,03-0,5

Алюминий0,012-0,03

Цирконий.0,02-0,51

Церий0,02-0,15

Бор0,002-0.09

Азот0,02-0,19

ЖелезоОстальное

Таблица 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1983 |

|

SU1157114A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2401318C1 |

| Чугун | 1989 |

|

SU1648988A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Высокопрочный чугун | 1984 |

|

SU1154364A1 |

| Чугун | 1982 |

|

SU1027265A1 |

Изобретение относится к металлургии, конкретнее к ковким чугунам с повышенными характеристиками фрикционных свойств. Цель изобретения - повышение износостойкости при сухом трении. Предлагаемый ковкий чугун дополнительно содержит цирконий, церий, бор и азот при следующем соотношении компонентов ,мас.%; углерод 2,2-2,9; кремний 0,8-1,5; марганец 0,3-0,7; ванадий 0,03-0,5; алюминий 0,012-0,03; цирконий 0,02-0,51; церий 0,02-0,15; бор 0,002-0,09; азот 0,02-0,19 и железо остальное. 2 табл.

| Ковкий чугун | 1979 |

|

SU831850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-11—Подача