Область техники

Изобретение относится к области цветной металлургии, а именно, к конструкции электролизеров для электролитического получения алюминия, и может быть исполнено в электролизерах всех типов.

Уровень техники

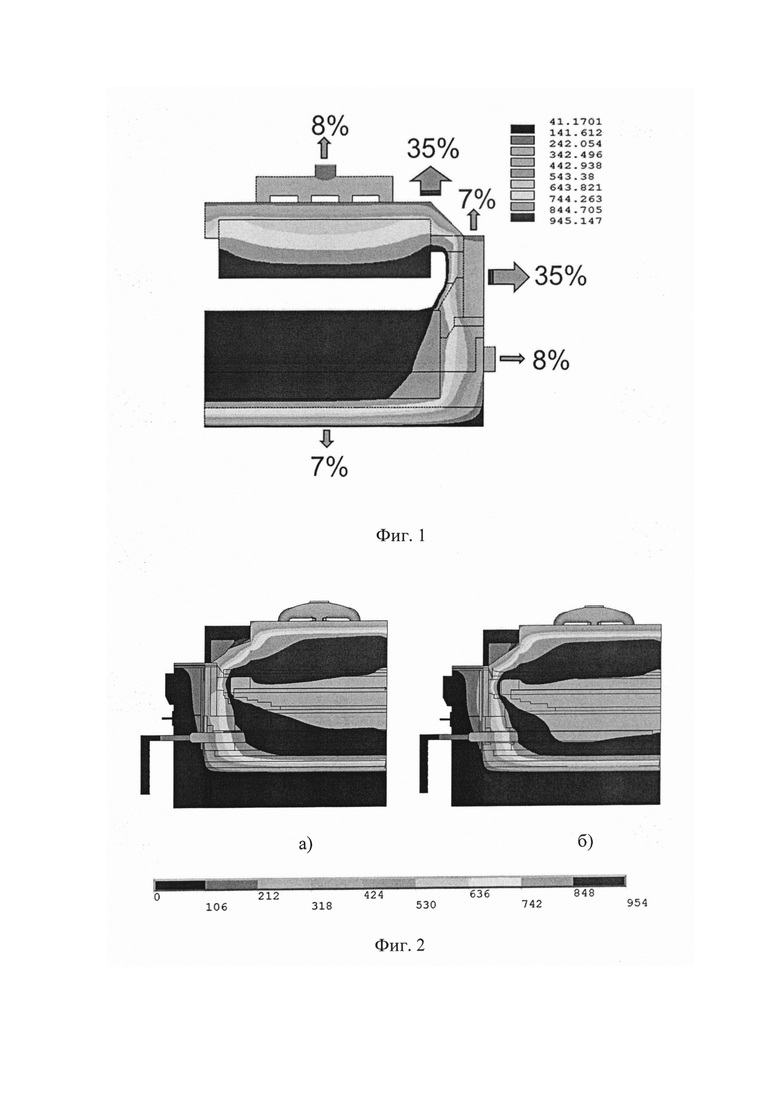

В существующих конструкциях электролизеров для электролитического получения алюминия наиболее высокая составляющая теплопотерь (около 35%) приходится на продольные бортовые стенки (фиг. 1) (см. Zhaowen Wang и др., Утилизация тепла алюминиевых электролизеров. Получение алюминия: Сборник докладов IX Международного Конгресса «Цветные металлы и минералы». Красноярск: Northeastern University, 2017, 209-217). Такое количество теплопотерь отрицательно влияет на тепловой баланс электролизера, и требуется возмещение тепла за счет напряжения электролизера, что влечет за собой повышенный расход электроэнергии и, как следствие увеличение себестоимости произведенного алюминия.

Известен алюминиевый электролизер с бортовой футеровкой (заявка RU 94012661, С25С 3/06, опубл. 10.04.1996 г.), которая позволяет формировать стабильные настилы и обеспечить высокий срок службы электролизера. Главной отличительной чертой данной конструкции является наклонная продольная бортовая стенка, выполненная из бортовых углеграфитовых блоков. При этом бортовая футеровка электролизера наклонена к горизонту под углом 0,3-0,9 Ф, где Ф - угол наклона бортовой стенки катодного кожуха к той же плоскости.

Известны «Катодное устройство алюминиевого электролизера» (RU 1295786, С25С 3/08, опубл. 1985 г.), где угол наклона бортовой стенки 45-66°, «Алюминиевый электролизер» (SU 1788090, С25С 3/08, опубл. 1990 г.), где угол наклона бортовой стенки 20-45°, «Электролизер для получения алюминия» (RU 94009828, опубл. 10.04.1996 г.), где угол наклона бортовой стенки 120°.

Недостаток данных технических решений обусловлен тем, что в процессе электролиза усилие от термического расширения подовых углеграфитовых блоков, воздействуя на наклонную бортовую стенку, вызывает силу направленную перпендикулярно наклонным стенкам кожуха. Тангенциальная составляющая, действуя на наклонные бортовые блоки, прижимает их фланцевым листом, нагрузки на фланцевый лист существенно возрастают, что приводит к разрушению бортовой футеровки. Поэтому, использование наклонных бортовых стенок требует увеличение жесткости катодного кожуха, в свою очередь увеличение жесткости кожуха сопряжено с ростом его массы и ростом капитальных затрат.

Также недостатком является то, что при данном исполнении бортовой футеровки имеет место окисление и разрушение угольных плит при воздействии на них кислорода из воздуха, поступающего через корку электролита, это приводит к протекам расплава электролита в футеровку и ухудшению теплоизоляционных свойств. В результате протеков возникают усилия, отжимающие угольные плиты от катодного кожуха, которые впоследствии разрушают бортовую футеровку.

Кроме того, при наклонной конструкции бортовой стенки, стабилизировать тепловой баланс электролизера, снизив теплопотери с бортов возможно только после пускового периода электролизера, т.е. после формирования настыли и гарнисажа. Таким образом, теплопотери с бортов при наклонной продольной стенки в пусковой период останутся неизменными, что потребует возмещение тепла за счет напряжения электролизера.

Известна боковая футеровка алюминиевого электролизера (патент RU 2072398, С25С 3/06, опубл. 27.01.1997 г.), в которой выполнен пояс из непроводящего керамического материала на основе нитрида алюминия. Пояс выполнен из плит, соединенных торцевыми гранями с помощью асимметричных выступов и углублений при помощи клея с добавками тугоплавких соединений. Недостатком решения является применение дорогостоящих материалов, обладающих низкой барьерной стойкостью к воздействию расплава электролита.

Известен электролизер для получения алюминия и способ поддержания корки на боковой стенки и регенерирования электричества (заявка RU 2002135593, С25С 3/06, опубл. 29.05.2001 г.), где высокотемпературный, термостойкий и теплоизоляционный материал расположен внутри, на внутренней части боковых стенок стального корпуса, отличающийся тем, что все боковые стенки электролизера оборудованы охлаждающими испарительными панелями. Недостатком решения является то, что тепловой баланс электролизера заявляемой конструкции зависит от интенсивно сформировавшихся за счет охлаждения бортов испарительными панелями настыли и гарнисажа, при каждом отклонении технологических параметров работы электролизера и изменении формы рабочего пространства тепловой баланс электролизера будет не стабилен. Расположение охлаждающих испарительных панелей внутри катодного кожуха является критичным, так как контактирование панелей с агрессивной средой электролита будет существенно сокращать их срок службы, а защита панелей в термостойком, теплоизоляционном материале сопряжена со значительным ростом капитальных затрат.

Наиболее близким по технической сущности к заявляемому изобретению является бортовая футеровка алюминиевого электролизера (авторское свидетельство SU 377419, С25С 3/08, опубл. 17.04.1973 г.), где бортовая футеровка выполнена по высоте из материалов с различной стойкостью к расплаву, при этом верхняя часть ее выполнена из материала с повышенной стойкостью - графитированных плит, а нижняя часть из материала с пониженной стойкостью - обожженных угольных блоков. Недостатком прототипа является то, что после спекания клеящим слоем при высокой скорости циркуляции расплава происходит разрушение вставки за счет деформационных сдвигов в верхних частях катодного кожуха.

Раскрытие изобретения

Задачей предложенного изобретения является снижение тепловых потерь с бортовых стенок электролизера и стабилизация теплового баланса электролизера, а также формирование устойчивой настыли и гарнисажа, что обеспечивает высокий срок службы электролизера, стабильный ход технологии электролиза и позволяет существенно снизить расход электроэнергии за счет работы при более низком рабочем напряжении электролизера.

Техническим результатом является решение поставленной задачи, снижение рабочего напряжения электролизера за счет снижения тепловых потерь с бортовых стенок электролизера, стабилизации теплового баланса и увеличения МГД-стабильности электролизера (МГД - магнитогидродинамическая).

Вследствие стабилизации теплового баланса электролизера вышеуказанный технический результат включает также снижение расхода электроэнергии, вследствие увеличения МГД-стабильности - повышение выхода по току, что в свою очередь позволяет снизить себестоимость произведенного алюминия.

Задача решается, а технический результат достигается за счет того, что в электролизере для электролитического получения алюминия, включающем металлический катодный кожух, теплоизоляционную и огнеупорную футеровку, подину, выполненную из подовых блоков с катодными токоподводящими стержнями, бортовую футеровку, новым является то, что бортовая футеровка выполнена из карбидкремниевых и/или углеродных плит с дополнительным формованным огнеупорным слоем с более низкой теплопроводностью, установленным между стенками металлического катодного кожуха и карбидкремниевыми и/или углеродными плитами.

Для осуществления предложенного изобретения целесообразно использовать углеродные плиты, карбидкремниевые материалы, шамот. Карбид кремния представляет собой материал, полученный в результате соединения порошкового карбида кремния с сажей, характеризуется повышенной плотностью, высокой степенью термостойкости, электропроводности и устойчивости к процессу образования окалины.

Могут использоваться многослойные конструкции, где первый слой это карбидкремниевая плита или более дешевая углеродная. Материал первого слоя должен быть эрозионно-стойким, с низкой электропроводностью и теплопроводностью, с низкой пористостью и высокой плотностью. Огнеупорный слой может быть выполнен из материала шамот или представлять собой многослойную структуру. Размеры огнеупорного слоя определяются в соответствии с конструкцией катодного кожуха, и зависят от целевых технологических параметров электролиза. Важно, что первый слой карбидкремниевый является эрозионно-стойким к агрессивной среде электролиза (электролиту), а второй, например, из шамота - термостойкий, чтобы снизить тепловые потери.

Формованный огнеупорный слой может быть выполнен из монолитных огнеупорных плит и/или огнеупорных кирпичей, может содержать вставки дополнительного теплоизоляционного материала, расположенного внутри кладки огнеупорных плит и/или огнеупорных кирпичей, при этом вставки могут быть выполнены из формованного и/или неформованного теплоизоляционного материала.

Дополнительный огнеупорный слой также может быть выполнен из неформованного материала. В данном случае монтаж бортовой футеровки предусматривает изготовление специальной оснастки (каркаса), в которую засыпается неформованный материал для дальнейшей трамбовки, сушки и застывания в огнеупорный слой в форме, преданной оснасткой.

Ранее двуслойная футеровка не применялась, т.е. не было футеровки из двух разных материалов, применялась либо углеродная (дешевая, слабо противостоит перегревам, обладает низкой теплопроводностью), либо карбидкремниевая (более дорогая, но более эррозионно стойкая, но и тепло пропускает сильно - высокие теплопотери).

Сущность изобретения поясняется чертежами.

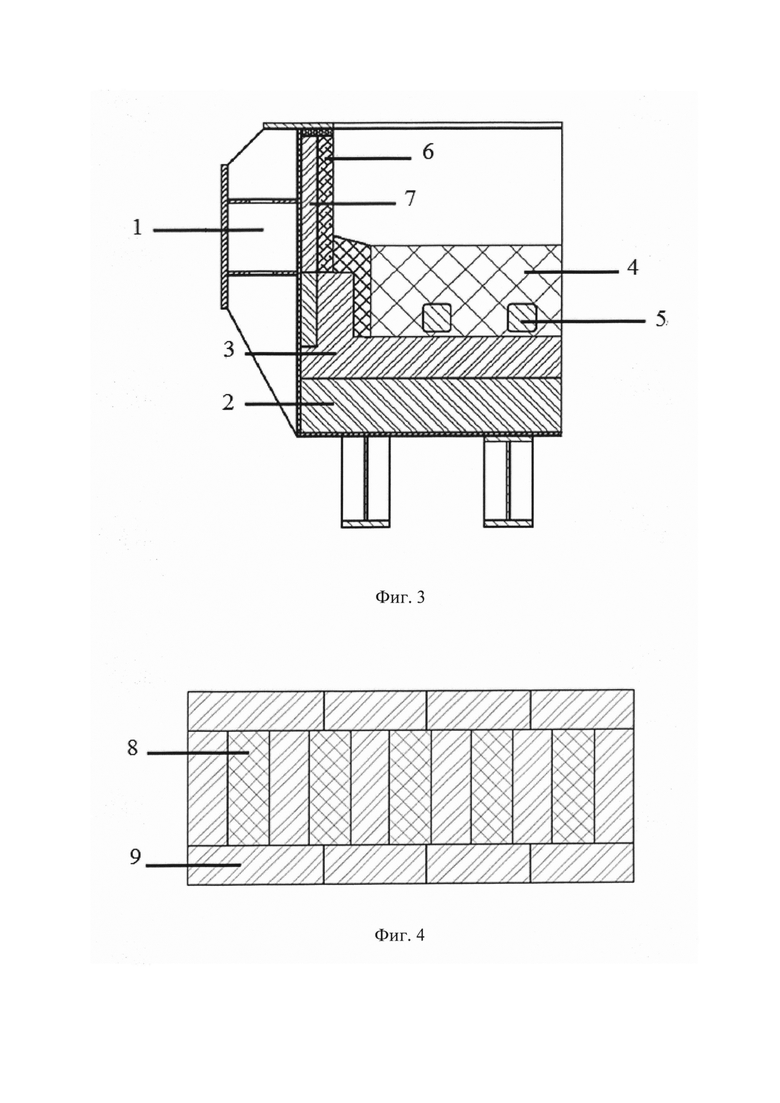

На фиг. 2 а) представлены результаты моделирования температурного поля и формы рабочего пространства электролизера с двуслойной утепленной бортовой футеровкой в сравнении с электролизером существующей серийной конструкции б);

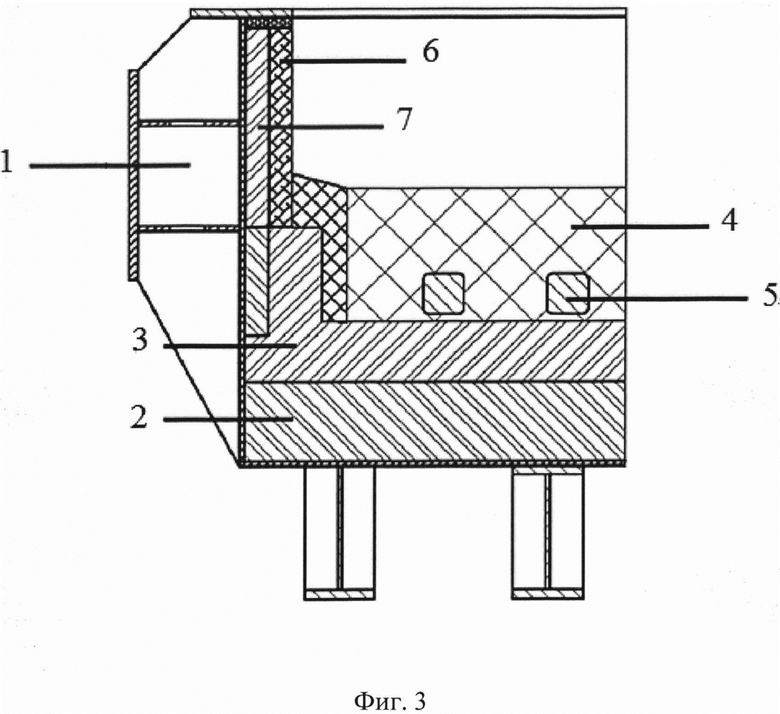

На фиг. 3 показан электролизер для электролитического получения алюминия;

На фиг. 4 представлен дополнительный огнеупорный слой.

Пояснения конструктивных элементов, приведенных на чертежах:

1 - металлический катодный кожух;

2 - теплоизоляционная футеровка;

3 - огнеупорная футеровка;

4 - подина, выполненная из подовых блоков;

5 - катодные токоподводящие стержни;

6 - карбидкремниевые плиты;

7 - дополнительный формованный огнеупорный слой;

8 - вставки дополнительного теплоизоляционного материала;

9 - огнеупорные кирпичи/плиты.

До настоящего времени в алюминиевом электролизере применялась бортовая футеровка из углеродных блоков, позднее из карбидкремниевых плит. Углеродные блоки преимущественно дешевые и обладают низкой теплопроводностью, что минимизирует тепловые потери с бортов электролизера. В тоже время у углеродных блоков относительно низкая эрозионная стойкость (слабое противостояние высоким перегревам, а также агрессивной среде электролиза - электролиту), что сокращает срок службы электролизера. Дорогостоящие карбидкремниевые плиты напротив обладают высоким сопротивлением перегревам и высокой стойкостью в среде электролита. Существенным недостатком карбидкремниевых плит является их высокая теплопроводность, что влечет за собой большие потери тепла с бортов электролизера, которые требуют компенсацию в виде напряжения для стабилизации теплового баланса, что ведет к повышенному расходу электроэнергии - повышению себестоимости алюминия.

Предложенная утепленная конструкция бортовой футеровки, состоящая из граничащих с электролитом карбидкремниевых плит и дополнительного огнеупорно слоя между карбидкремниевыми плитами и кожухом электролизера, совмещает в себе как высокое сопротивление перегревам и высокую стойкость к электролиту, так и низкую теплопроводность, что обеспечивает высокий срок службы при стабильном тепловом балансе электролизера, который позволит вести технологии электролиза при более низком напряжении, с более низким расходом электроэнергии, с более низкой себестоимостью произведенного алюминия.

Ниже приведены результаты математического моделирования электролизера с бортовой футеровкой заявляемой конструкции.

Результаты расчетов показали, что для обеспечения теплового баланса электролизера с двуслойной (и более) утепленной бортовой футеровкой, с температурой электролита 956°С, необходимо МПР (межполюсное расстояние) 48,3 мм. При данных условиях общие потери тепла с анодного устройства составят 106,0 кВт (42,1%), с продольных стенок катодного устройства 86,5 кВт (21,5%), с торцевых стенок катодного устройства 37,3 кВт (14,9%), с днища катодного устройства 22,8 кВт (8,6%). Максимальная температура продольной стенки катодного устройства составит 235°С, торцевой стенки катодного устройства 155°С, днища катодного устройства 70°С. Длина настыли по продольной стенке составит 150 мм, по торцевой стенке - 162 мм под анодом. Минимальная толщина гарнисажа составит 30 мм по продольной стенке, по торцевой стенке - 64 мм на уровне угольной блок вставки. Среднее напряжение составит 4,050 В, а расход электроэнергии - 12823 кВтч/т.

В рамках опытно-промышленных испытаний утепленной двухслойной (и более) бортовой футеровки выполнена приклейка дополнительного огнеупорного слоя к катодному кожуху электролизера, к дополнительному огнеупорному слою также приклейкой смонтирован слой карбидкремниевых плит. В процессе монтажа двуслойной бортовой футеровки никаких особых требований к материалам приклейки, а также к операциям укладки предъявлено не было. В ходе промышленных испытаний на опытном электролизере благодаря утепленной конструкции бортовой футеровки было достигнуто снижение расхода электроэнергии на 300 кВтч/т относительно существующих электролизеров с карбидкремниевой бортовой футеровкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2096531C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2320782C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2015 |

|

RU2593247C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

Изобретение относится к бортовой футеровке электролизера для электролитического получения алюминия. Электролизер включает металлический катодный кожух, теплоизоляционную и огнеупорную футеровку, подину, выполненную из подовых блоков с катодными токоподводящими стержнями, бортовую футеровку, выполненную из карбидкремниевых плит с дополнительным формованным огнеупорным слоем с более низкой теплопроводностью, установленным между стенками металлического катодного кожуха и карбидкремниевыми плитами. Обеспечивается снижение рабочего напряжения электролизера за счет снижения тепловых потерь с бортовых стенок электролизера, стабилизация теплового баланса и увеличение МГД-стабильности электролизера. 3 з.п. ф-лы, 4 ил.

1. Электролизер для электролитического получения алюминия, содержащий металлический катодный кожух, теплоизоляционную и огнеупорную футеровку, подину, выполненную из подовых блоков с катодными токоподводящими стержнями, бортовую футеровку, отличающийся тем, что бортовая футеровка выполнена в виде многослойной структуры, содержащей карбидкремниевые и/или углеродные плиты с дополнительным формованным по меньшей мере одним огнеупорным слоем с более низкой теплопроводностью, установленным между стенками металлического катодного кожуха и карбидкремниевыми и/или углеродными плитами.

2. Электролизер по п. 1, отличающийся тем, что формованный огнеупорный слой выполнен из монолитных огнеупорных плит и/или огнеупорных кирпичей.

3. Электролизер по п. 1 или 2, отличающийся тем, что формованный огнеупорный слой содержит вставки дополнительного теплоизоляционного материала, расположенного внутри кладки огнеупорных плит и/или огнеупорных кирпичей.

4. Электролизер по п. 3, отличающийся тем, что вставки выполнены из формованного или неформованного теплоизоляционного материала.

| БОРТОВАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU377419A1 |

| БОКОВАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2186880C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2299277C2 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| CN 1928161 A, 14.03.2007 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2020-02-18—Публикация

2019-08-15—Подача