Изобретение относится к электротехнике и может быть использовано для получения металлооксидных керамических сверхпроводящих материалов, электрофизические свойства которых сильно зависят от содержания в них кислорода и ухудшаются с уменьшением содержания кислорода (снижается температура и увеличивается ширина сверхпроводящего перехода).

Известен способ получения металлооксидных керамических материалов, согласно которому для получения материала с определенным содержанием кислорода используют термообработку спеченного образца в кислородсодержащей среде при температуре ниже 773 К и последующее медленное охлаждение его вместе с печью.

Однако этот способ не позволяет получить материал типа РВазСизОх с содержанием кислорода больше х 6,95-7,0 (R - редкоземельный химический элемент).

Наиболее близким по технической сущности к предлагаемому является способ получения металлооксидных материалов, позволяющий получить материал с высоким содержанием кислорода, заключающийся в смешивании исходных порошков, их прессовании, спекании и термообработке при температуре 1173 К под гидростатическим давлением до 20 кбар в кислородсодержащей среде.

ixi

00 СЛ

Ю

Ю

Однако создание высокого гидростатического давления и тем более термообработка при 1173 К под таким давлением требует применения сложного и дорогостоящего оборудования и оснастки. Кроме того, значительно усложняется и удорожается получение материала в виде заготовок сложной формы и размерами более нескольких сантиметров.

Цель изобретения - удешевление процесса получения металлооксидных керамических материалов с высоким содержанием кислорода при сохранении высоких сверхпроводящих свойств.

Предлагаемый способ получения металлооксидных керамических материалов существенно дешевле известного, так как для его осуществления не требуется дорогостоящего прессового оборудования, проектирования и изготовления из дефицитных сталей высокоточной оснастки для создания высоких гидростатических давлений, особенно при получении материала в виде заготовок сложной формы.

Поставленная цель достигается тем, что в известном способе получения металлооксидных керамических материалов, включающем смешивание исходных порошков соединений, содержащих компоненты синтезируемого материала в стехиометриче- ском соотношении, их прессование, спекание и термообработку в кислородсодержащей атмосфере, термообработку проводят при атмосферном давлении, понижая температуру от 773 К посредством ряда циклов, в каждом из которых заготовку охлаждают до промежуточной температуры, после чего нагревают до температуры, меньшей температуры начала цикла.

Эта термообработка вызывает чередование процессов поглощения кислорода заготовкой и выделения кислорода из заготовки, причем процессы поглощения идут быстрее процессов выделения. Потоки атомов кислорода в заготовку и из нее вызываются возникающими в заготовке при нагреве и охлаждении температурными градиентами. Термообработка при атмосферном давлении кислородсодержащей среды и температуре выше 773 К ведет к потере материалом кислорода и образованию в нем тетрагональной несверхпроводящей фазы.

В соответствии с температурным градиентом возникает градиент равновесной концентрации кислородных вакансий в материале. Концентрация вакансий выше там, где выше температура. Возникший градиент концйентрации вакансий вызывает диффузионный поток вакансий, направленный

0

в сторону уменьшения температуры, и встречный поток атомов кислорода. Параметрами термообработки, таким образом, являются скорость изменения температуры, шаг охлаждения, шаг нагрева заготовки. Скорость изменения температуры

VT --г- (где Т - температура; г - время)

О 7

зависит от размеров заготовки, ее макроструктуры. При этом в случае квазиравновесных процессов, когда скорость изменения температуры стремится к нулю( - - 0), температурный градиент в за5

dr готовке также стремится к нулю (VT

dT W

Ю, у - эффективный размер заготовки). Это приводит к тому, что суммарный поток атомов кислорода в заготовку при охлаждении 0 (I), определяемый по формуле

I D Np

U -Цм . dT kT2 dy

0)

также стремится к нулю (где D - коэффициент диффузии кислородных вакансий; Np - равновесная концентрация кислородных вакансий при температуре Т; 1)м - энергия миграции вакансий; U - энергия образования кислородных вакансий; k - постоянная Больцмана). При увеличении скорости охd Т

лаждения --увеличивается и температур- d т

ный градиент --, соответственно формуле

(1) увеличивается и поток атомов кислорода I. Однако из-за конечности коэффициента теплопроводности, начиная с некоторой скорости VT процесс становится квазиадиабатическим, т.е. охлаждение становится настолько быстрым, что за время охлаждения практически нет отвода тепла с заготовки и создается максимальный градиент

d Т температуры -- в заготовке, т.е. согласно

dy

формуле (1), и максимальная величина потока атомов кислорода I. При этом дальнейшее повышение скорости VT не приводит к увеличению температурного градиента. Насыщение кислородом и уход его из заготовки идут за счет диффузионных процессов, которые имеют температурную зависимость

55D Do - e;UM/RT

(2)

где D - коэффициент диффузии ваканский; Do - постоянная, предэкспоненциаль- ный множитель;

R - газовая постоянная.

Охлаждение приводит к экспоненциальному падению коэффициента диффузии D и в соответствии с формулой (1) к уменьшению потока атомов кислорода . При этом TI - температура начала шага охлаждения, а Та(у), температура конца охлаждения. Причем, чем ниже Т2(у), тем выше

dT градиент температуры в образце -- и тем

больше поток атомов кислорода в заготовку

I . Но есть некоторая температура конdy

ца шага охлажденеия Та, ниже которой все процессы вхождения кислорода в материал ограничиваются диффузией D, а выше Т2 - градиентом температуры в заготовке. Таким образом Т2 является оптимальной температурой шага охлаждения, при которой достигается максимальный поток атомов кислорода в заготовку.

При нагреве же кислород уходит из материала. Причем греть образец снова до TI нет смысла, поэтому нагрев осуществляется до температуры Ti (у TI). При этом потеря кислорода меньше, чем его поступление в предыдущем цикле охлаждения.

Исходя из технической целесообразности, греть образец необходимо до температур и (с шагом нагрева T2-Ti), чтобы потери веса по модулю были меньше значения набора веса на предшествующей ступени охлаждения. При этом TI является оптимальной температурой окончания нагрева, так как она отвечает достаточно высокой диффузионной подвижности атомов кислорода, что позволяет эффективно использовать следующий цикл охлаждение - нагрев.

Поскольку трехмерная задача теплопроводности образца любой произвольной формы не решена, то на практике режим термообработки определяется путем непосредственного контроля за изменением веса заготовки в процессе ее нагрева - охлаждения в кислородсодержащей среде.

Способ осуществляется следующим образом.

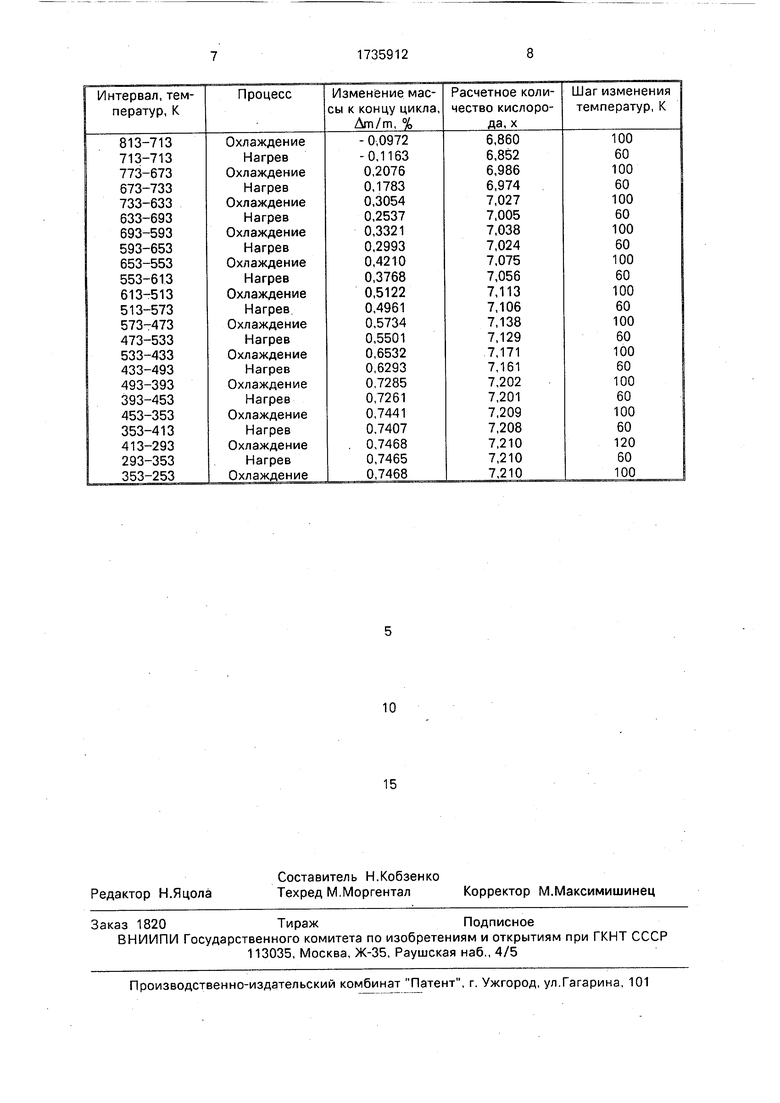

Металлооксидный керамический материал УВа2СизОх получают, смешивая исходные порошки окислов УаОз, ВаО и СиО в стехиометрическом соотношении. Полученную шихту прессуют давлением 2 кбар в таблетку. Таблетку спекают в муфельгой печи при температуре 1223 К в течение 10 ч, затем выключают нагрев и после естественного охлаждения таблетки вместе с печью

извлекают ее из печи. Из спеченной таблетки вырезают образцы для рентгено- структурного анализа и измерения электросопротивления. Часть таблетки массой 1 г помещают в установку термогравиметрического анализа (дериватограф в- 1500 Д, точность контроля темпераутры ±1 К и массы 2 г), нагревают до 773 К и термообра- батывают при атмосферном давлении в кислородсодержей среде (воздух), ступенчато понижая температуру до 293 К с шагом циклического охлаждения 100-120 К и шагом нагрева 50-60 К.

Данные приведены в таблицы. Температуру при нагреве и охлаждении меняют со скоростью 3,5 К/мин. Нагрев до температур выше 773 К приводит к потере кислорода материалом. Охлаждение ниже 293 К не повышает содержания кислорода в материале.

До термообработки образец имел температуру сверхпроводящего перехода Тс 89-91 К и параметры решетки кристаллической а 0,3820 нм, с 1,1681 нм, Ь 0,3881 нм, что соответствует составу УВа2СизОб,э.

После термообработки температура сверхпроводящего перехода образца Тс 93-94 К, а параметры решетки а 0,3815 нм, b 0,3914 нм, с 1,1640 нм соответствуют составу УВа2СизО,15.

Расчет по изменению веса образца дает после циклической термообработки состав УВа2СизО,21.

Формула изобретения

1. Способ получения высокотемпературных металлооксидных керамических материалов, при котором смешивают исходные порошки соединений, содержащих компоненты синтезируемого материала в стехиометрическом соотношении, прессуют порошки, спекают прессованную заготовку и термообрабатывают в кислородсодержащей атмосфере, отличающийся тем, что, с целью удешевления процесса при

сохранении высоких сверхпроводящих свойств, термообработку проводят при атмосферном давлении, понижая температуру от 773 К посредством ряда циклов; в каждом из которых заготовку охлаждают до

промежуточной температуры, после чего нагревают до температуры, меньшей температуры начала цикла.

2. Способ по п.1,отличающийся тем, что для получения металлооксидного

керамического материала УВа2СизОх, в каждом из циклов материала охлаждают на 100-120 К, после чего нагревают на 50-60 К

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ПРОВОДА С ВЫСОКОТЕМПЕРАТУРНЫМ СВЕРХПРОВОДЯЩИМ ПОКРЫТИЕМ | 1998 |

|

RU2148866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ МЕТАЛЛООКСИДНЫХ ПЛЕНОК | 1992 |

|

RU2037915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ СЛОЕВ МЕТОДОМ ЛАЗЕРНОГО ИМПУЛЬСНОГО РАСПЫЛЕНИЯ | 2023 |

|

RU2822276C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ИЗ СВЕРХПРОВОДЯЩЕЙ МЕТАЛЛООКСИДНОЙ КЕРАМИКИ СИСТЕМЫ BSCCO | 1993 |

|

RU2048689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2090954C1 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| Способ получения высокотемпературного сверхпроводника | 1989 |

|

SU1836730A3 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1994 |

|

RU2064911C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ НАНОКЕРАМИКИ | 2009 |

|

RU2402506C1 |

Изобретение относится к электротехнике, в частности к технологии получения высокотемпературных металлооксидных керамических сверхпроводящих материалов, Цель изобретения - удешевление процесса получения высокотемпературных металлооксидных керамических материалов с высоким содержанием кислорода при сохранении высоких сверхпроводящих свойств. По предложенному способу смешивают исходные порошки соединений, содержащих компоненты синтезируемого материала в стехиометрическом соотношении, прессуют порошки, спекают прессованную заготовку и термообрабатывают в кислородсодержащей атмосфере при атмосферном давлении, понижая температуру от 773 К посредством ряда циклов, в каждом из которых заготовку охлаждают до промежуточной температуры, после чего нагревают до температуры меньшей температуры начала цикла. Для получения керамического материала YBaaCusOx в каждом цикле материал охлаждают на 100-120 К. после чего нагревают на 50-60 К 1 з.п.ф-лы, 1 табл. (Л С

| Пан В,М., Толпыго С.К., Василенко-Шереметьев М.Г | |||

| и др | |||

| Синтез, структура и свойства сверхстехиометрического соединения Ва2СизОх | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - Киев, 1989, с.4. | |||

Авторы

Даты

1992-05-23—Публикация

1990-02-19—Подача