Изобретение относится к металлургии, конкретно к производству изотропной электротехническойстали, применяемой для изготовления магнито- проводов электрических двигателей.

Известны способы производства этой стали с применением операции нормализации горячекатаной полосы. Наиболее близким по технической сущности к предлагаемому является способ производства листов из нетекстурованной кремнистой стали с высокими магнитными свойствами, включающий отжиг горячекатаных листов, содержащих, мас,%: С менее 0,02; Мп 0,1-1,0; Si 0,5-3,5; AI 0,1-1,0; S 0,007; Sb 0,005-0.30: Fe - остальное, при 700-1000°С в течение 2-204 мин, холодную прокатку на конечную толщину и окончательный отжиг при 70- 1000°С.

Этот способ позволяет получить хорошие магнитные свойства, но имеет недостатки: жесткие требования к большому количеству химического состава стали, использование дорогой технологии выплавки стали с содержанием углерода менее 0,02 %. использование дорогостоящего элемента - сурьмы.

Цель изобретения - снижение удельных потерь.

Поставленная цель достигается тем, что нормализацию проводят при 750-840°С в течение 3-15 мин, соотношение времени нагрева и выдержки составляет 0,50-0,56, а время нормализации устанавливают в завих|

СА) СЛ

Ч)

СО

симости от содержания кремния в стали следующим образом: при содержании кремния меньше или равном 2,95 мас.% время нормализации меньше или равно 6,5 мин; при содержании кремния 2,96-3,5 мас.% - 6,6-8,9 мин; при содержании кремния 3,06- 3,12 мас.% - 9,0-10.5 мин; при содержании кремния больше или равном 3,13 мас.% - больше или равно 10,6 мин.

Предлагаемый способ производства динамной стали, преимущественно содержащей до 3,5 мас.% кремния, включает горячую прокатку, нормализацию с нагревом и выдержкой, холодную прокатку и отжиг.

Согласно предлагаемому способу сталь, содержащую до 3,5 мас.% кремния, подвергают горячей прокатке до 2,0-2,5 мм и нормализации. Нормализация осуществляется в проходных печах при 750-840°С в течение 3-15 мин в защитной атмосфере. Время нормализации включает нагрев и выдержку и выбирается в зависимости от содержания кремния в стали: с увеличением содержания кремния длительность нормализации возрастает. Соотношение времени нагрева и выдержки составляет 0,50-0,56. Следующие операции способа - травление полос с целью удаления окалины, холодная прокатка на конечную толщину и окончательный отжиг. Конечный отжиг проводится в проходных печах. В начале отжига атмосфера печи имеет точку росы больше 0°С для обеспечения обеуглероживания стали, а в конце отжига - точку росы меньше 0°С и несколько более высокую температуру для формирования структуры.

Исследование влияния режимов нормализации при технологии с однократной холодной прокаткой на структурно- и тек- стурообразование, магнитные свойства ди- намной стали показало, что превалирующее действие на формирование структуры и текстуры готовой стали, т.е. магнитные свойства, оказывает механизм наследования текстуры горячекатаной полосы. Необходи- мо стремиться к получению большего количества зерен {100}, что обеспечивает улучшение магнитных свойств,

Режимы нормализации, предлагаемые в данном способе, позволяют получить 10- 15% полигональных зерен {100} в центральной по толщине части полосы.

Установлено, что большое влияние на процессы рекристаллизации и полигониза- ции оказывает содержание кремния в стали. Кремний контролирует процессы диффузии, т.е. скорость процессов рекристаллизации и полигонизации. С увеличением его содержания скорость этих процессов уменьшается. Для получения оптимальной структуры с

ростом содержания кремния требуется более длительное время для протекания процессов рекристаллизации и полигонизации, т.е. увеличение времени нормализации.

Содержание кремния 3,5 мас.% лимитируется не его влиянием на диффузию, а тем, что при большем содержании кремния заметно снижается пластичность стали.

Интервал температур нормализации 750-840°С объясняется следующим. При температурах менее 750°С процессы рекристаллизации и полигонизации идут настолько медленно, что нормализация в проходных печах становится малопроизводительной и заставляет отказаться от этих температур. При температурах выше 840°С скорость этих процессов увеличивается настолько, что не позволяет с уверенностью управлять ними, происходит рост зерен с формированием менее оптимальной текстуры. Кроме того, из-за получения крупного размера зерна и ряда других факторов снижается пластичность стали.

Выбранные темпераутры нормализации 750-840°С позволяют получать оптимальную текстуру только при учете влияния кремния на скорость рекристаллизации и полигонизации и учете соотношения времени нагрева и выдержки. Оптимальное соотношение регламентирует скорость нагрева и время прибывания полосы при заданной температуре, которые при известном кремнии обеспечивают получение в структуре 10-15% полигольных зерен {100} в центральной части полосы. При уменьшении или увеличении соотношения времени нагрева и выдержки выше указанных пределов количество зерен {100} уменьшается и магнитные свойства готовой стали ухудшаются.

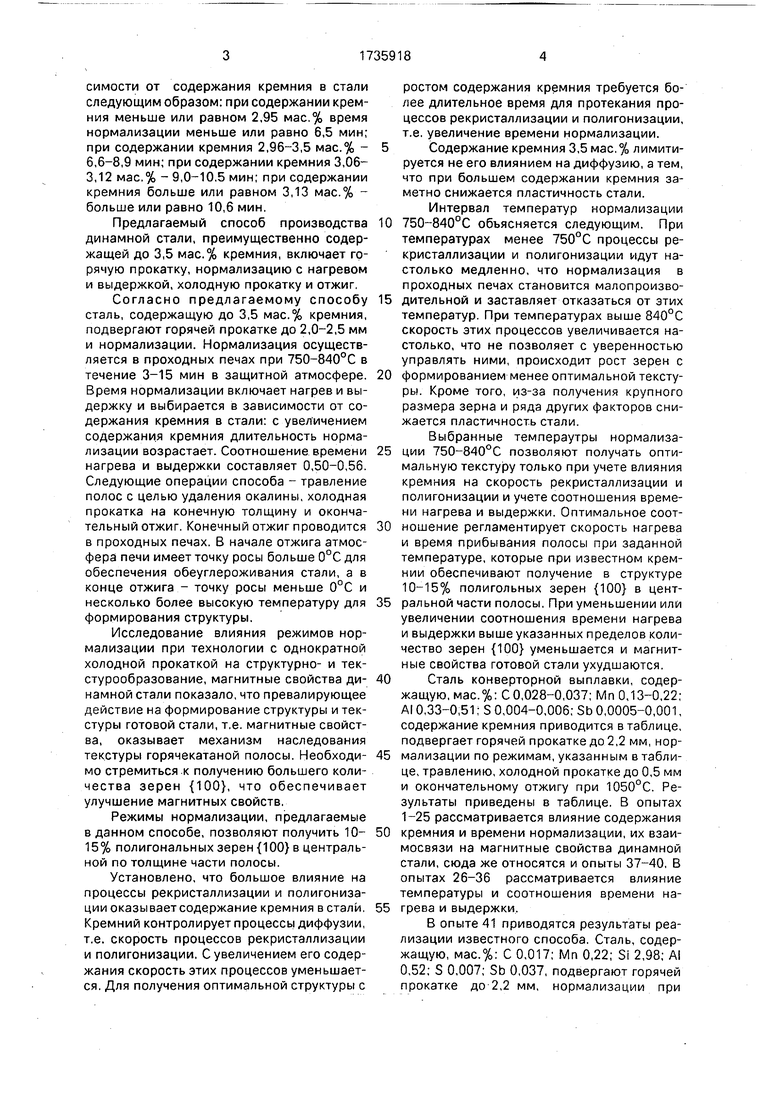

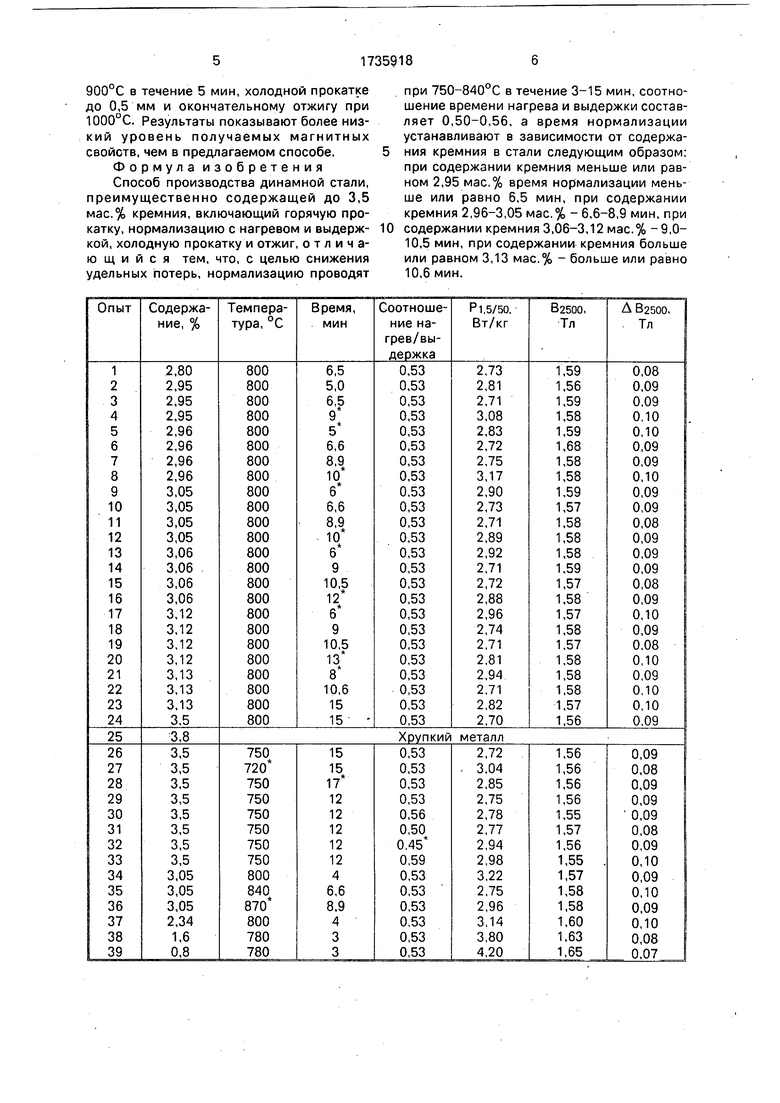

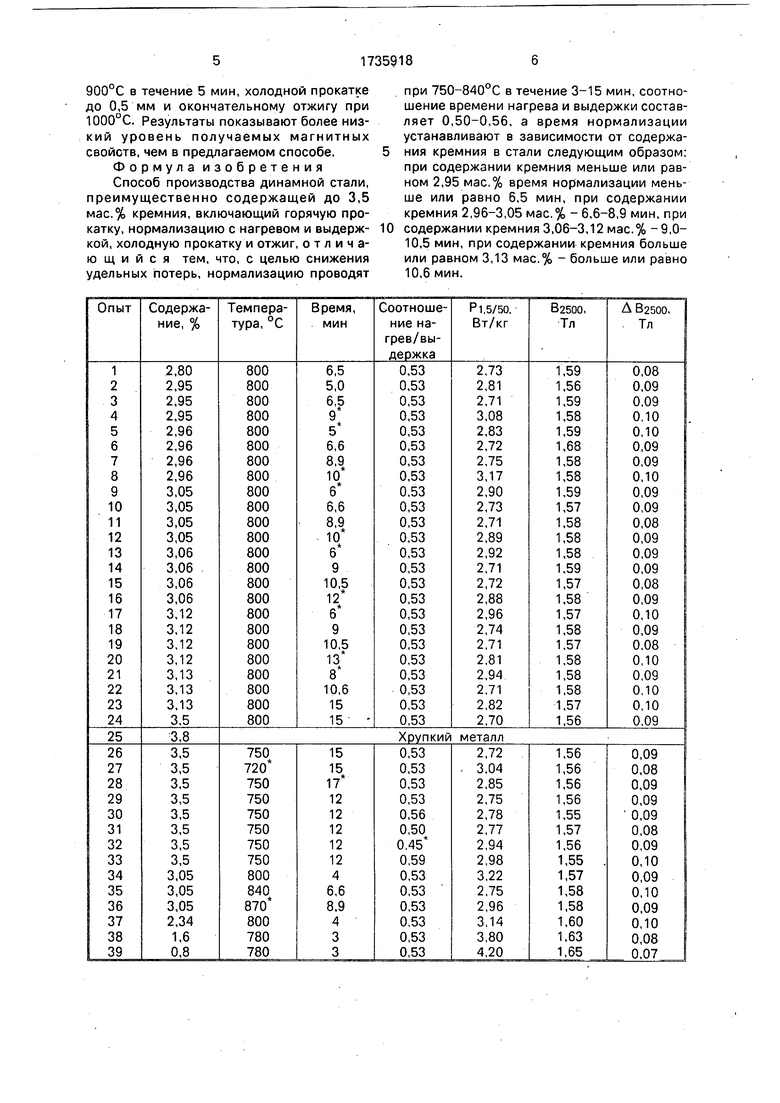

Сталь конверторной выплавки, содержащую, мас.%: С 0,028-0,037; Мп 0,13-0,22; AI 0,33-0,51; S 0,004-0,006; Sb 0,0005-0,001, содержание кремния приводится в таблице, подвергает горячей прокатке до 2,2 мм, нормализации по режимам, указанным в таблице, травлению, холодной прокатке до 0,5 мм и окончательному отжигу при 1050°С. Результаты приведены в таблице. В опытах 1-25 рассматривается влияние содержания кремния и времени нормализации, их взаимосвязи на магнитные свойства динамной стали, сюда же относятся и опыты 37-40, В опытах 26-36 рассматривается влияние температуры и соотношения времени нагрева и выдержки.

В опыте 41 приводятся результаты реализации известного способа. Сталь, содержащую, мас.%: С 0,017; Мп 0,22; Si 2,98; AI 0,52; S 0,007; Sb 0,037, подвергают горячей прокатке до 2,2 мм, нормализации при

900°С в течение 5 мин, холодной прокатке до 0,5 мм и окончательному отжигу при 1000°С. Результаты показывают более низкий уровень получаемых магнитных свойств, чем в предлагаемом способе. Формула изобретения Способ производства динамной стали, преимущественно содержащей до 3,5 мас.% кремния, включающий горячую прокатку, нормализацию с нагревом и выдержкой, холодную прокатку и отжиг, отличающийся тем, что, с целью снижения удельных потерь, нормализацию проводят

0

при 750-840°С в течение 3-15 мин, соотношение времени нагрева и выдержки составляет 0,50-0,56, а время нормализации устанавливают в зависимости от содержания кремния в стали следующим образом: при содержании кремния меньше или равном 2,95 мас.% время нормализации меньше или равно 6,5 мин, при содержании кремния 2,96-3,05 мас.% - 6,6-8,9 мин, при содержании кремния 3,06-3,12 мас.% -9,010.5мин, при содержании кремния больше или равном 3,13 мас.% - больше или равно

10.6мин.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства холоднокатаной динамной стали | 1988 |

|

SU1595929A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2118382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2621497C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2539274C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

Изобретение относится к области металлургии, в частности к производству изотропной электротехнической стали, применяемой для изготовления магнито- проводов электродвигателей. Сущность изобретения: способ производства динамной стали, преимущественно содержащей до 3,5 мас.% кремния, включает горячую прокатку, нормализацию с нагревом и выдержкой, холодную прокатку и отжиг. Нормализацию проводят при 750-840°С в течение 3-15 мин, соотношение времени нагрева и выдержки составляет 0,50-0,56. Время нормализации устанавливают в зависимости от содержания кремния в стали следующим образом: при содержании кремния меньше или равном 2,95 мас.% время нормализации меньше или равно 6,5 мин; при содержании кремния 2,96-3,05 мас.% - 6,6-8,9 мин; при содержании кремния 3,06-3,12 мас.% - 9,0-10,5 мин; при содержании кремния больше или равном 3,13 мас.% - больше или равно 10,6. Применение способа позволяет получить динам- ную сталь с более низкими удельными потерями. 1 табл СО С

Точность магнитных измерений 3%.

| Патент США №4204890, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-01—Подача