Изобретение относится к металлургии и может быть использовано для производства холоднокатаной изотропной (динамной) электротехнической стали

Цель изобретения - повьппение магнитных свойств стали и их изотропности.

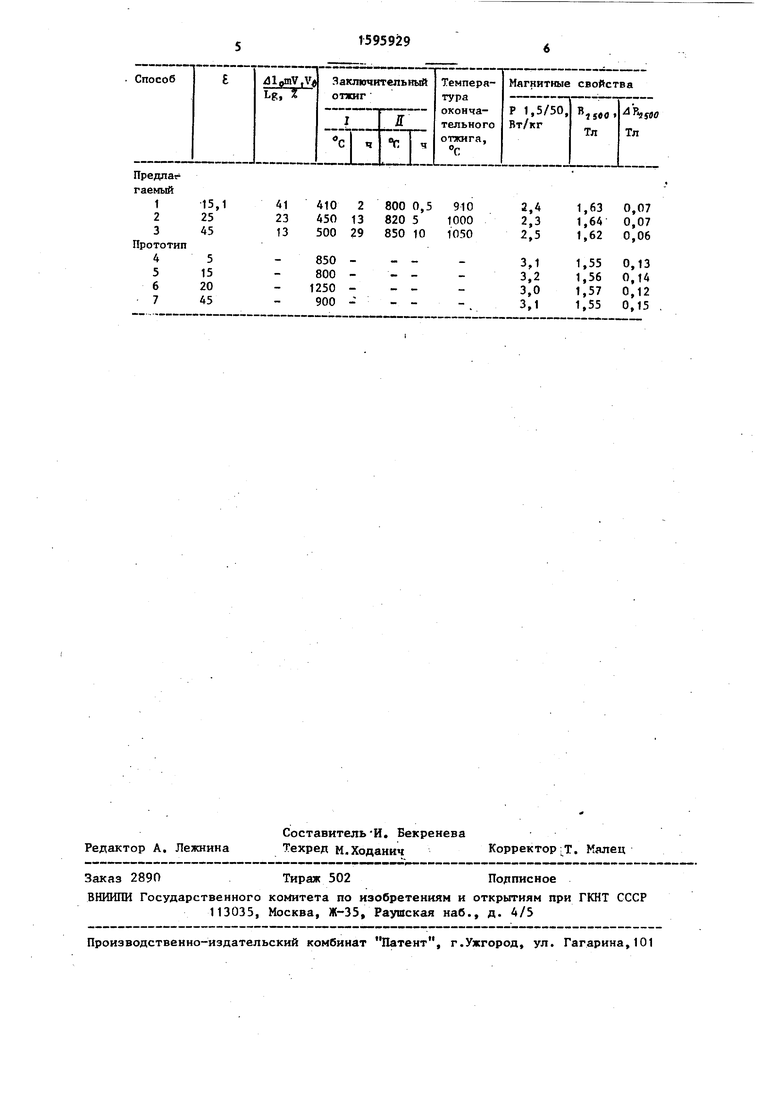

Горячекатаный подкат (Fe 3% Si) толщиной 2,5 мм прошел нормализадион- ный отжиг при с предварительной холодной деформацией предлага- емым способом. Далее подкат прошел прокатку до конечной толщины 0,5 мм. Прокат, деформированный со степенью деформации 15,1-45% у заключительньй . отжиг-прошел с выдержкой при 400- при 800-1250 с с окончанием отжига при 900-1050°С.

С целью сравнения ряд образцов бып обработан по прототипу с заключительным отжигом при 800-900 с в течение 5 мин.

Результаты испытаний образцов приведены в таблице.

При малой деформации со степенью 15,1-45% после нормализации формируется мелкозернистая структура с объемной долей кубической ориентации на 10-35% выше, чем по прототипу если со стороны ведущего валка длина зоны отставания выше, чем длина зоны отставания со стороны ведомого валка не менее чем на 10% от длины очага деформации. При прокатке нормализованного подката до конечной толщины интенсивность кубической ориентировки несколько усиливается за счет

сл

(;о сд

со ю

частичной переориентировки зерен с близкими к октаэдрической ориентировками в ориентировки (100).

Заключительный отжиг с выдержкой 2-30 ч при iOO-SOO C ведет к рассеянию деформационной энергии зерен с лишением ориентировок (110) и (111) преимущественных факторов роста, В результате при вьодержк:е 0,5-10 ч :при ВОО-вЗО С рекристалп:изация идет нормальным ростом зерен всех ориентировок с Формированием текстуры ;рекристаллизацией, близкой текстуре проката. В связи с тем, что растущие I зерна близки по ориентации, их грани цы обладают малой подвижностью, что требует для получения оптимального размера зерен 150-200 мкм повьшения температуры окончательного отжига до 900-1050 С.

При отклонении степени малой де- форма1щи от критической кратковременный отжиг ведет к рекристаллизации зародышей ориентировки (110) и (111) не только за счет зерен своей ориентировки, но и за счет зерен кубической ориентировки (100), что снижает уровень- магнитных свойств и изотропность свойств стали. При осуществлении деформации с одинаковьми скоростями валков и несимметричной

прокаткой с длиной зоны отставания со стороны ведомого валка не ниже, чем 50% от длины очага деформации в текстуре нормализованного подката и текстуре проката объемная доля кубическо.й ориентации не отличается существенно от получаемой по прототипу.I щ При малой деформации 15,1-45%, прокатке с равными скоростями валков (v.,/v, 1), с длиной зоны отст вания со стороны ведомого валка не ниже, чем 50% от .длины-очага деформации, при длине зоны отставания со стороны ведущего вапка выше длины зоны отставания со стороны ведомого валка менее, чем на 10% от длины

5

0

5

очага деформации, в текстуре нормализованного подката и текстуре проката объемная доля кубической ориен-; тировки не отличается от получаемой по прототипу.

При заключительном отжиге отклонение температуры вьщержки от диапазона 400-500 0 и времени вьщержки от диапазона 2-30 ч не обеспечивает полигонизации структуры проката с рассеянием деформационной энергии зерен и лишением ориентировок (110) и (111) преимуществ в росте. Отклонение температуры вьщержки от диапазона 800-850 с и времени выдержки от диапазона 0,5-10 ч не обеспечивает рекристаллизацию с нормальным ростом зерен всех ориентировок.

Использование предлагаемого способа позволяет улучшить магнитные свойства стали на 2-20% и повысить изотропность магнитных свойств стали на 3-50%. а также обеспечивает экономию электроэнергии, снижение веса - и габаритов электрооборудования.

Формула изобретения

Способ производства холоднокатаной динамной стали, включающий горячую прокатку, первую холодную прокатку, нормализационный отжиг, травление окалины, вторзпо холоднзпо прокатку, заключительный отжиг, о т л и ч а- ю щ и.и с я тем, что, с целью повышения магнитных свойств стали и их изотропности, первую холодную прокатку проводят несимметрично с деформацией 15,1-45% при длине зоны отставания со стороны вращающегося с более высокой скоростью валка больше длины зоны отставания вращающегося с более низкой скоростью валка не ме- .нее чем на 10% от длины очага дефор- дс мадии, а заключительный отжиг прово- дят при 400-500 Г, в течение 2-30 ч, далее нагревают до 800-850 с в течение 0,5-10 ч с повышением температуры до 900-1050°С.

0

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1673610A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2775241C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2020164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОЙ И РЕЛЕЙНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1992 |

|

RU2039094C1 |

Изобретение относится к металлургии и может быть использовано для производства холоднокатанной изотропной электротехнической стали. Цель изобретения - повышение магнитных свойств стали и их изотропности. Способ включает горячую прокатку, первую холодную прокатку, нормализационный отжиг, травление окалины, вторую холодную прокатку, заключительный отжиг, причем первую холодную прокатку проводят несимметрично с деформацией 15,1-45% при длине зоны отставания со стороны вращающегося с более высокой скоростью валка больше длины зоны отставания вращающегося с более низкой скоростью валка не менее чем на 10% от длины очага деформации, а заключительный отжиг проводят при 400-500°С 2-30 ч, далее нагревают до 800-850°С 0,5-10 ч. с повышением температуры до 900-1050°С. 1 табл.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-30—Публикация

1988-06-27—Подача