Изобретение относится к порошковой металлургии, в частности к получению серебросодержащих электрических контактов из порошковых материалов.

Известен контактный материал, получаемый внутренним окислением порошка сплава, в состав которого входят, мас. висмут 0,1-0,5; олово 1-10; марганец 1-5; металл из группы железа 0,01-0,5; серебро остальное [1] Недостатком материала является высокая твердость (Нv 110-130 кг/мм2); это приводит к дополнительному дребезгу при операциях размыкание замыкание, что способствует увеличению износа.

Известен контактный материал, получаемый внутренним окислением сплава на основе серебра и содержащий, мас. олово 3-15, висмут 0,01-1, медь 0,5-8,5 серебро остальное [2] Недостатком данного материала является образование в процессе длительной работы контакта разветвленных трещин, пронизывающих рабочее тело контакта, что приводит к возрастанию износа за счет сколов.

Цель данного изобретения повышение износостойкости материала для электрических контактов на основе композиции серебро оксид олова. Указанная цель достигается тем, что в контактный материал серебро оксид олова, содержащий в качестве легирующей добавки оксид меди, дополнительно вводится оксид марганца при следующем соотношении компонентов, мас. оксид олова 4-13; оксид меди 0,3-1,0; оксид марганца (Mn2O3) 0,3-1,0, серебро остальное.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемый материал отличается от известного тем, что в нем отсутствует оксид висмута и он дополнительно содержит оксид марганца в количестве 0,3-1,0 мас.

Известны технические решения, в которых композиция на основе серебро оксид олова дополнительно содержит оксиды висмута и меди (Заявка ФРГ, N 3421759, 12.12.85; заявка Японии N 60-13051, оп. 04.04.85; патент Великобритании N 1571162, 9.07.80).

Известны технические решения, в которых композиция на основе серебро оксид олова дополнительно содержит оксиды висмута и марганца (Заявка Японии, N 59-67341, 17.04.84; заявка Японии, N 58-161738, оп. 26.09.83). Однако отмеченные выше сочетания легирующих компонентов в известных технических решениях (Bi2O3 + Mn2O3) или (Bi2O3 + CuO) не обеспечивают необходимого комплекса свойств.

Одновременное легирование композиции серебро оксид олова оксидами меди и марганца улучшает структурную однородность контактного материала, уменьшает склонность к растрескиванию рабочего тела контактов в процессе их длительной работы, что способствует увеличению износостойкости контактного узла.

Подобного сочетания компонентов не встречается ни в одном, известном нам, патенте.

П р и м е р. Для изготовления контактов, содержащих мас. 85 Ag + 13,0 SnO2 + 1,0 CuO + 1,0 Mn2O3, используют углекислое серебро Ag2CO3, оксиды олова, меди и марганца. Исходные компоненты в необходимой пропорции смешивают всухую в вибромельнице в течение 30 мин. По окончании смешивания в шихту добавляется 3-х% водный раствор поливинилового спирта из расчета: 15 мл раствора на 100 г смеси. Полученную смесь протирают через сито 0,6-0,8 мм, затем восстанавливают в атмосфере водорода при температуре 400-450оС в течение 1,5-2 ч. После восстановления порошок протирают через сито 0,4-0,6 мм и окисляют на воздухе при температуре 750-800оС в течение 1,5-2 ч. Из окисленного порошка прессуют контакты (удельное давление прессования 3-3,5˙ 108 Па) с серебряным технологическим слоем, которые затем спекают при 880-910оС в течение 1-1,5 ч на воздухе, калибруют (удельное давление 10-12˙108 Па) и отжигают при 800-850оС в течение 1 ч в воздушной атмосфере.

П р и м е р ы 2-5. Ниже приводятся составы (в мас.) контактов, соответствующих примерам 2-5: 88 Ag + 11 SnO2 + 0,5 CuO + 0,5 Mn2O3 пример 2, 95,4 Ag + 4 SnO2 + 0,3 CuO + 0,3 Mn2O3 пример 3, 83,6 Ag + 14 SnO2 + 1,2 CuO + 1,2 Mn2O3 пример 4, 96,6 Ag + 3 SnO2 + 0,2 CuO + 0,2 Mn2O3 пример 5.

Исходное сырье и технология изготовления аналогичны приведенным в примере 1.

П р и м е р 6. Контакты по примеру 6 прототип предлагаемого изобретения имеют состав. мас. 88Ag + 11SnO2 + 0,5CuO + 0,5Bi2O3. Контакты изготавливают по технологии, изложенной в заявке Японии N 60-13051.

П р и м е р 7. В качестве базовых использованы серийно выпускаемые контакты КМК-А10м ТУ16-685.020-85, содержащие 15% оксида кадмия.

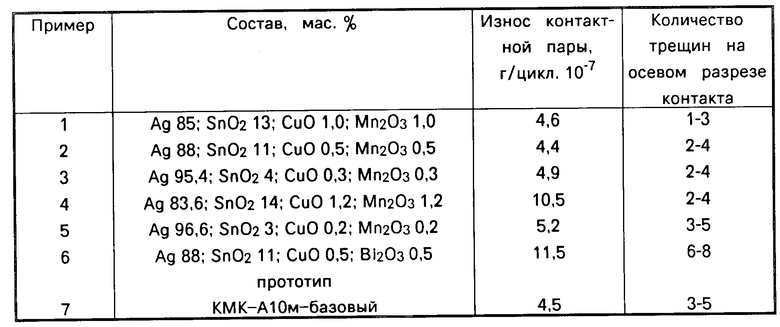

Все виды контактов (примеры 1-7) были испытаны на коммутационную износостойкость при токе 32А, напряжении 380В, cosϕ 0,8 на макетной установке, имитирующей работу автоматических выключателей. Контакты разводились электромагнитом на расстояние 7 мм со средней скоростью 0,3 м/с, а замыкались пружиной, обеспечивающей усилие контактирования 5Н. Коммутационный износ оценивался по убыли массы контактной пары за 1 цикл "замыкание размыкание". Продолжительность испытаний каждой контактной пары 45-50 тыс. циклов.

Стойкость к трещинообразованию оценивалась по количеству трещин, зафиксированных при просмотре с помощью микроскопа отполированного осевого разреза отработавшего на коммутационный износ контакта.

Результаты испытаний приведены в таблице.

Износостойкость контактов по настоящему изобретению (примеры 1-3) в 2,3-2,6 раза выше, чем у прототипа (пример 6) и приблизительно на том же уровне, что у базового образца (пример 7).

Они обладают также повышенным сопротивлением к трещинообразованию по сравнению с прототипом и базовым образцами.

Применение контактов по предлагаемому изобретению в сравнении с серийно применяемыми контактами КМК-А10м дает возможность заменить токсичный оксид кадмия на нетоксичные оксиды олова, меди и марганца. При этом приблизительно в 1,5 раза уменьшается склонность к трещинообразованию, что позволяет надеяться на увеличение срока службы электрических аппаратов ≈ на 10-20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА | 1989 |

|

SU1632255A1 |

| Контактная пара | 1989 |

|

SU1735927A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ КОММУТИРУЮЩИХ КОНТАКТОВ | 1992 |

|

RU2009562C1 |

| Спеченный электроконтактный материал | 1981 |

|

SU985110A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА | 1993 |

|

RU2067129C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

Изобретение относится к материалу электрических контактов. Цель изобретения - повышение износостойкости материала электрических контактов на основе композиции серебро - оксид олова. Благодаря тому, что в материал на основе композиции серебро - оксид олова и содержащий оксид меди, дополнительно введен оксид марганца, появилась возможность устранить токсичный оксид кадмия, что в свою очередь уменьшило склонность к образованию трещин в материале. 1 табл.

МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ КОМПОЗИЦИИ СЕРЕБРО ОКСИД ОЛОВА, содержащий в качестве легирующей добавки оксид меди, отличающийся тем, что в него дополнительно введен оксид марганца при следующем соотношении компонентов, мас.

Оксид олова 4 13

Оксид меди 0,3 1,0

Оксид марганца 0,3 1,0

Серебро Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1993-01-28—Подача