Изобретение относится к порошковой металлургии, в частности к способам получения шихты для композиционных материалов на основе серебра, содержащих графит и применяемых для разрывных электрических контактов.

Целью изобретения является повышение качества шихты при сохранении высоких эксплуатационных характеристик изготавливаемых из нее контактов.

П р и м ер 1. Берут 95,90 г порошка серебра марки ПСр-1, 3,00 г графита марки С-1 и 3,60 г безводного ацетата никеля Ni(CH3COO)2 (квалификация "чистый", ТУ6-09-3848-75, 1,20 г никеля по массе), увлажняют водой, перемешивают 20-30 мин, гранулируют путем протирки через сито с ячейками 0,40-0,45 мм и сушат в печи при температуре 100-150оС в токе водорода.

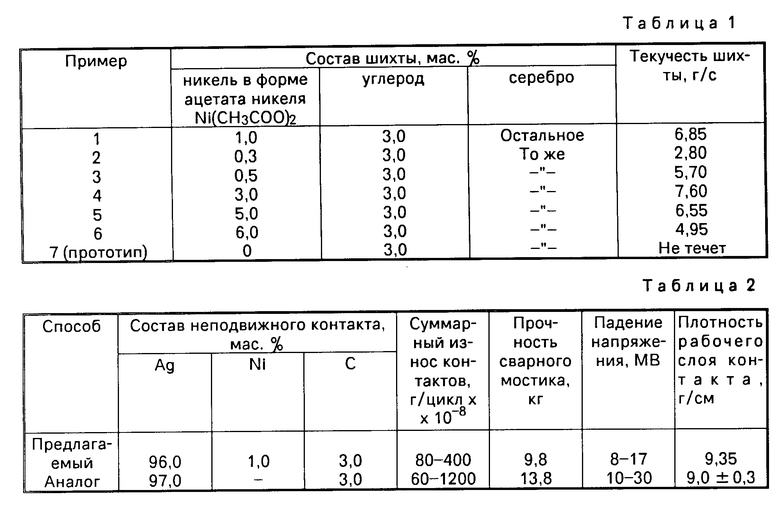

Текучесть шихты определяют согласно ГОСТ 20899-75. Метод основан на регистрации времени истечения навеси порошка из конусной стеклянной воронки с углом 60о и диаметром выходного отверстия 5 мм. Хвостик воронки срезан на расстоянии 3 мм от вершины ее конической части. Результаты определения текучести шихты приведены в табл.1.

П р и м е р ы 2-7. Аналогичным способом изготавливают шихту, содержащую 3% графита и соответственно 0,0; 0,3; 0,5; 3,0; 5,0; 6,0% никеля в форме ацетата никеля.

Как следует из приведенных в табл.1. данных, введение ацетата никеля в композицию серебро 3% графита приводит к значительному повышению ее текучести. При содержании никеля в форме ацетата никеля за заявляемым нижним пределом (пример 2) текучесть шихты меньше необходимого уровня (5 г/с). При увеличении содержания никеля до 6,0 мас. (пример 6) текучесть шихты снижается за счет высокого содержания в шихте ацетата никеля, имеющего по сравнению с серебром значительно более низкую плотность (1,80 и 10,50 г/см3 соответственно). Шихта прототипа (пример 7) при данных условиях не течет.

Таким образом, наибольшую текучесть имеет шихта, содержащая от 0,5 до 5,0 мас. никеля (от 1,50 до 15,0 мас. ацетата никеля).

П р и м е р 8. Контакты неподвижные типоразмера ПП 0820 (ГОСТ 3884-77) изготавливают путем прессования шихты, приготовленной в соответствии с примером 1, при давлении 1,5 т/см2, спекания в среде водорода (750оС, 1 ч), допрессовывания при давлении 4 т/см2, повторного спекания в среде водорода (750оС, 1 ч), второго допрессовывания (калибровка) при давлении 10 т/см2 и отжига (450оС, 0,5 ч).

В качестве подвижных используют серийные контакты марки КМК-А30 м (ТУ 16-685.020-85), изготовленные из композиции серебро 30% никеля.

Коммутационную износостойкость (г/цикл), переходное падение напряжения (МВ) при постоянном токе 32 А измеряют на макетной установке, в которой контакты коммутируют цепь переменного тока 380 В, 32А, cos ϕ 0,8. Разведение контактов осуществляется при помощи электромагнита на расстояние 7 мм со средней скоростью 0,3 м/с, сведение при помощи пружины, которая обеспечивает контактное давление 500 г. Движение подвижного контакта проходит с пренебрежимо малым трением, так как он укреплен на маятнике, который колеблется на оси, закрепленной в двух шариковых подшипниках.

Склонность к свариванию оценивают по прочности сварного мостика, возникающего после замыкания контактов под нагрузкой током от 300 до 1500 А.

Полученные данные приведены в табл.2, в этой же таблице приведены свойства аналога.

Использование в качестве связующего вещества ацетата никеля позволяет сохранить высокие эксплуатационные характеристики (коммутационную стойкость, падение напряжения, стойкость против сваривания) контактов, получаемых из композиционного материала на основе серебра, содержащего графит.

Ацетат никеля разлагается с выделением мелкодисперсных частиц свободного металла, водорода и окиси углерода, которые, способствуя спеканию частиц серебряного порошка, повышают конечную плотность электроконтактного материала.

Сравнение с аналогом широко применяемой парой КМК-А41-КМК-А30 м (неподвижный-подвижный) показывает, что если неподвижный контакт изготавливать из шихты, подготовленной по предлагаемому способу, то суммарный износ контактов при испытании на макетной установке более стабильный и в целом не превышает износа серийной контактной пары, а по показателям свариваемости и падения напряжения имеет определенные преимущества.

Использование предложенного изобретения позволяет повысить качество контактов за счет повышения равномерности распределения компонентов в шихте и точности ее дозирования; производительность процесса прессования контактов за счет использования высокопроизводительных роторных прессов-автоматов с применением гранулированной шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ КОНТАКТОВ ИЗ СЕРЕБРОГРАФИТОВЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2228237C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ | 1992 |

|

RU2043858C1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРОКОНТАКТОВ | 1997 |

|

RU2131940C1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1988 |

|

SU1524734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

Изобретение относится к порошковой металлургии, в частности к способам получения шихты для композиционных материалов на основе серебра, содержащих графит и применяемых для разрывных электрических контактов. Цель изобретения - повышение качества шихты при сохранении высоких эксплуатационных характеристик изготавливаемых из нее контактов. Готовят смесь порошка серебра с графитом и безводным ацетатом никеля, смесь увлажняют, перемешивают, гранулируют путем протирки через сито и сушат в печи при температуре 100 - 150°С в токе водорода. Использование в качестве связующего вещества ацетата никеля в количестве 0,5 - 5 мас.% в пересчете на никель позволяет сохранить высокие эксплуатационные характеристики получаемых из шихты контактов, при этом создается возможность повышения качества шихты за счет улучшения равномерности распределения компонентов и текучести смеси. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ преимущественно для электрических контактов на основе серебра с добавкой графита, включающий введение связующего в порошок, увлажнение, протирку через сито и сушку, отличающийся тем, что, с целью повышения качества шихты при сохранении высоких эксплуатационных характеристик изготавливаемых из нее контактов, в качестве связующего используют ацетат никеля в количестве 0,5 4 мас. в пересчете на никель.

| Левин Б.Е., Третьяков Ю.Д | |||

| и др | |||

| Физико-химические основы получения, свойства и применение ферритов | |||

| М.: Металлургия, 1979, с.266-268. |

Авторы

Даты

1995-04-20—Публикация

1988-04-04—Подача