(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Катодный узел для электронных приборов | 1986 |

|

SU1707647A1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| ПРЯМОНАКАЛЬНЫЙ ИМПРЕГНИРОВАННЫЙ КАТОД | 2004 |

|

RU2297069C2 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД | 2002 |

|

RU2231855C1 |

| ПРЯМОНАКАЛЬНЫЙ КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1718678A1 |

| Прямонакальный катодный узел | 1981 |

|

SU1003194A1 |

| Катодно-подогревательный узел | 1981 |

|

SU978230A1 |

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

Изобретение относится к электронной технике и может быть использовано при изготовлении катодов электронно-лучевых трубок с малым временем готовности. Целью изобретения является повышение формо- устойчивости катодного узла и уменьшение потребляемой мощности. Узел состоит из металлосплавленного эмиттера, закрепленного в центре тела накала, концы которого укреплены на держателях, соединенных с токоподводами. Тело накала выполнено из тугоплавкого металла, а держатель - из металла с высоким удельным сопротивлением. Изобретение позволяет получить высокую формоустойчивость узла при одновременном снижении потребляемой мощности. В описании изобретения приведены соотношения геометрических размеров тела накала и держателей, обеспечивающие оптимизацию катодного узла. 5 ил:

Изобретение относится к электронной технике, в частности к конструкциям катод- но-подогревательных узлов, и может быть использовано в электронно-лучевых трубках с малым временем готовности.

Целью изобретения является повышение формоустойчивости и уменьшение потребляемой мощности катодного узла.

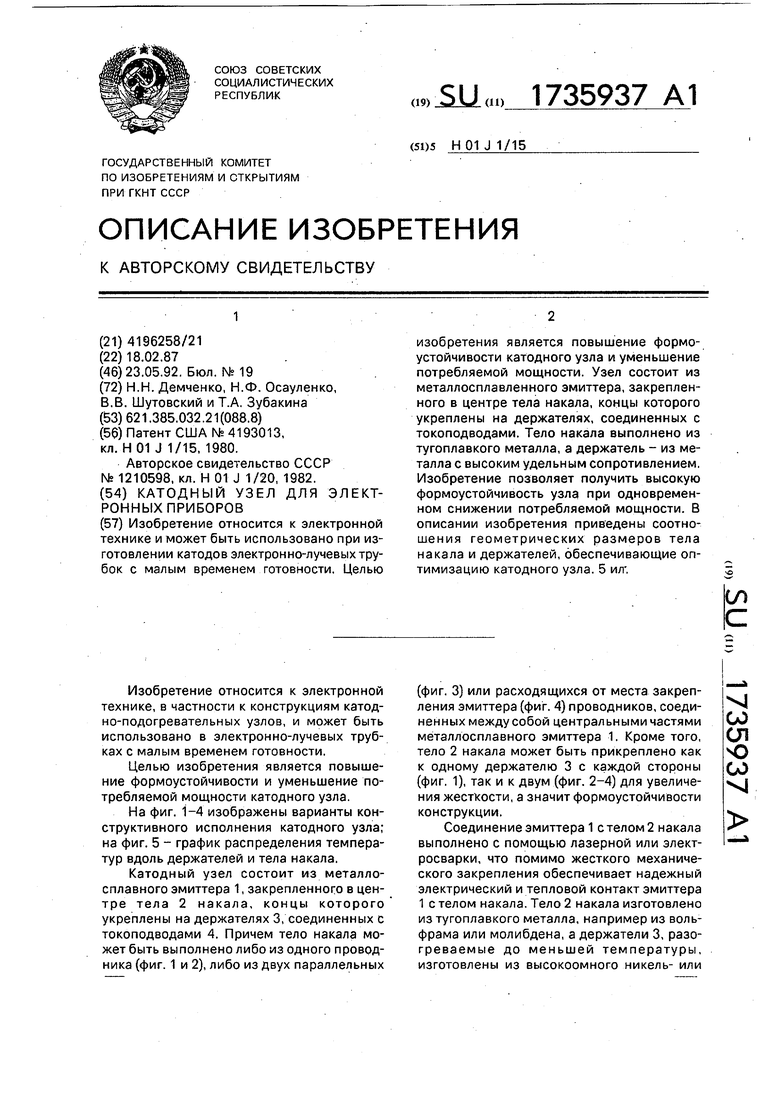

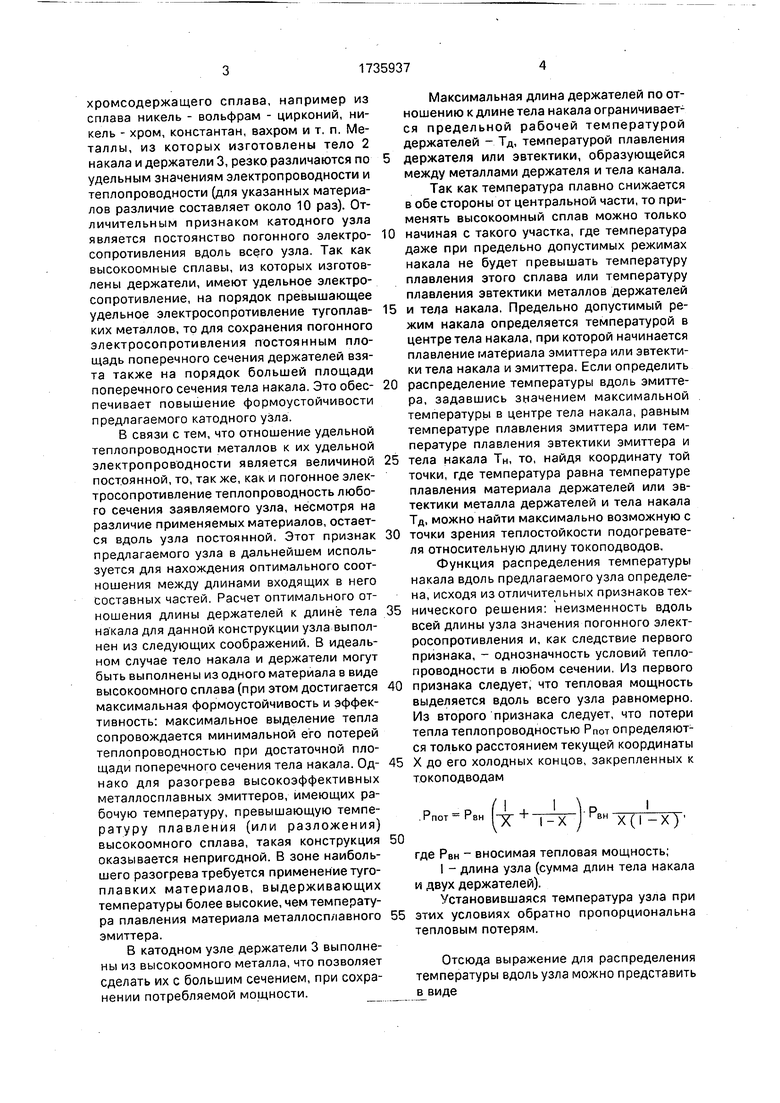

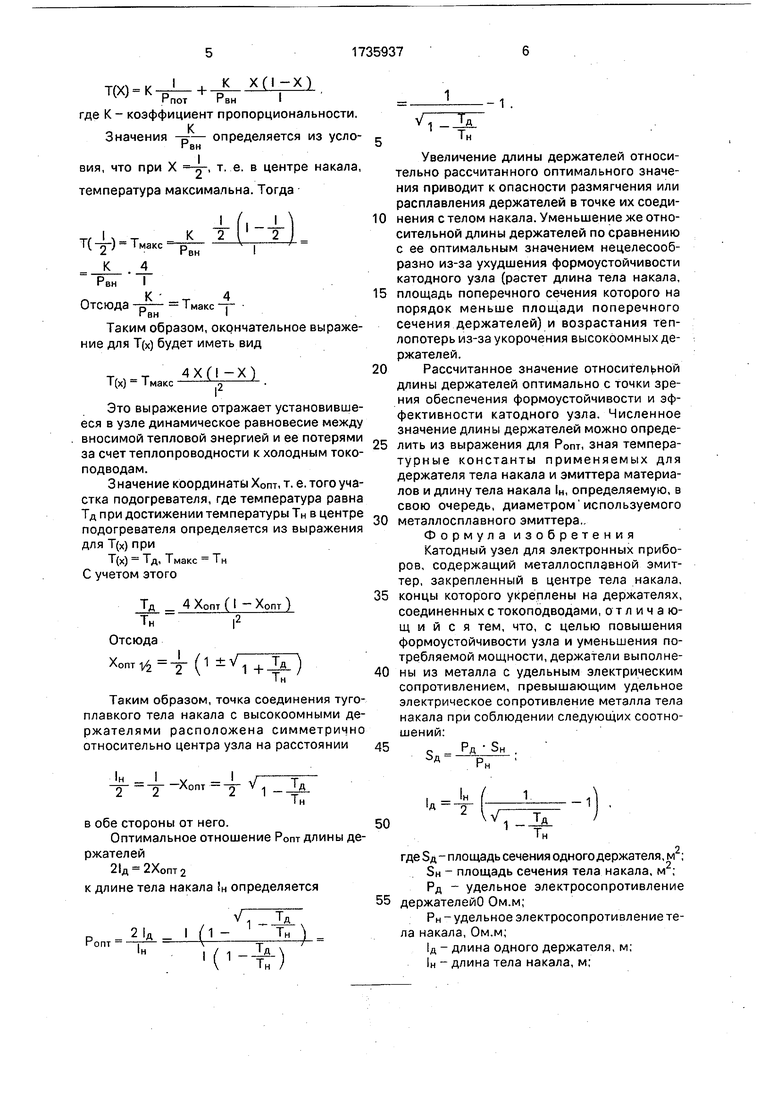

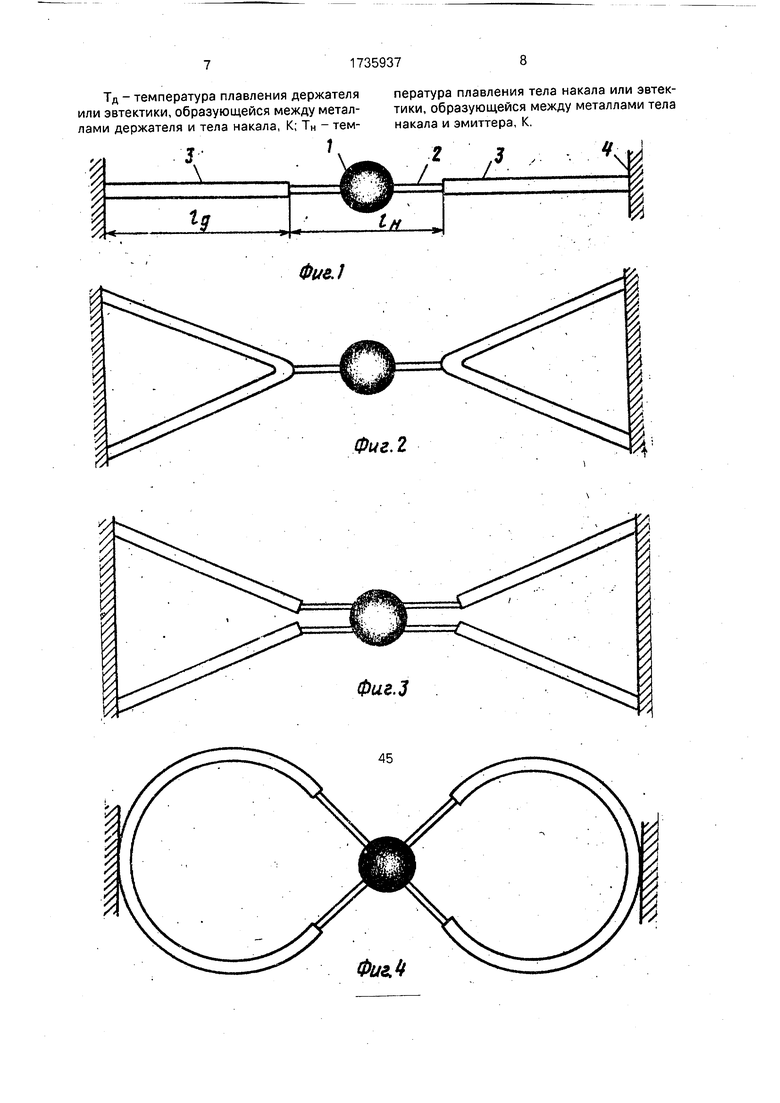

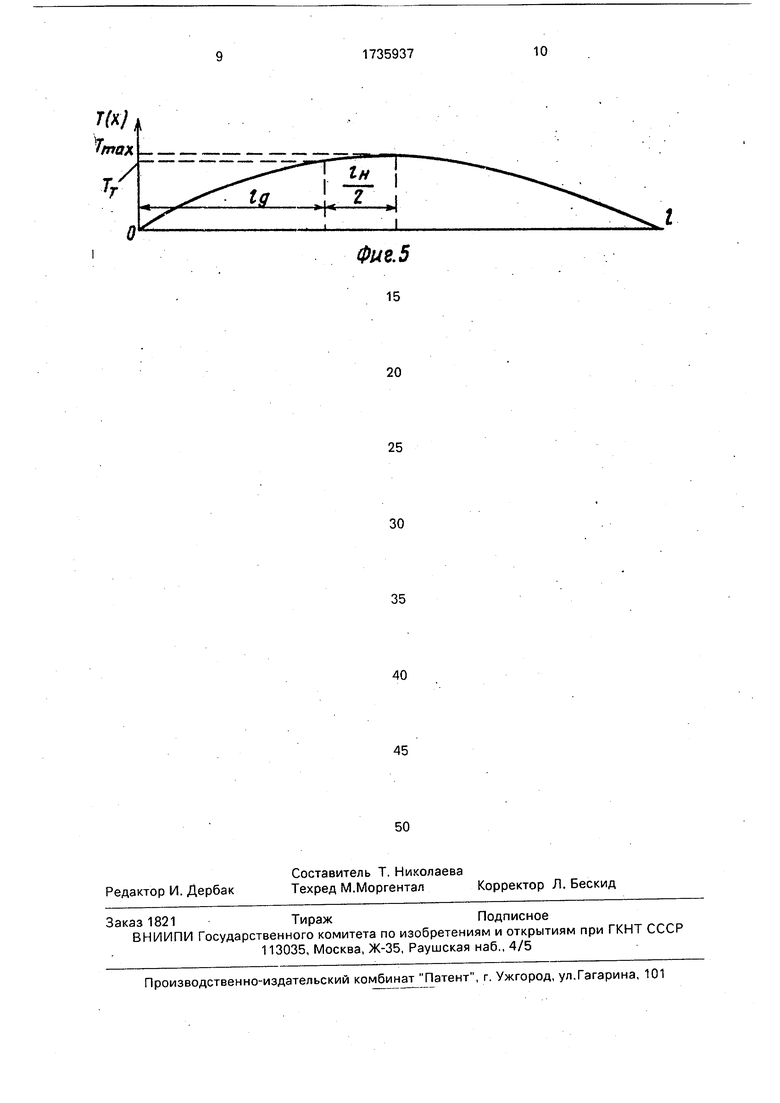

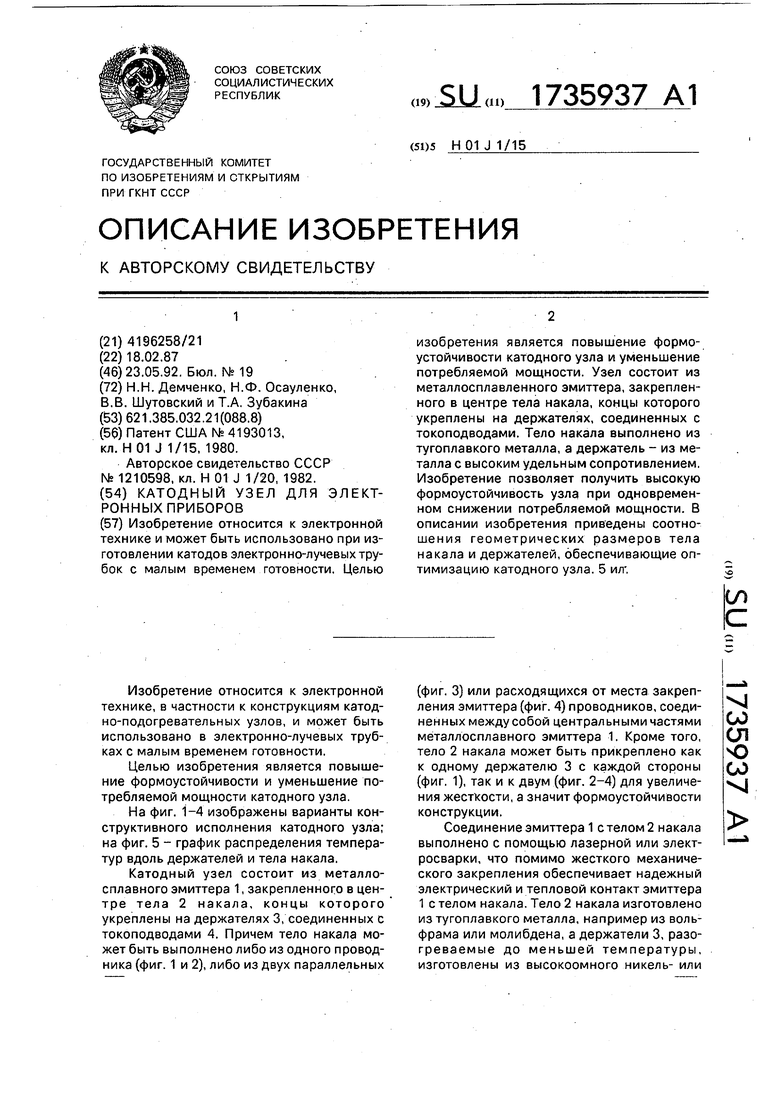

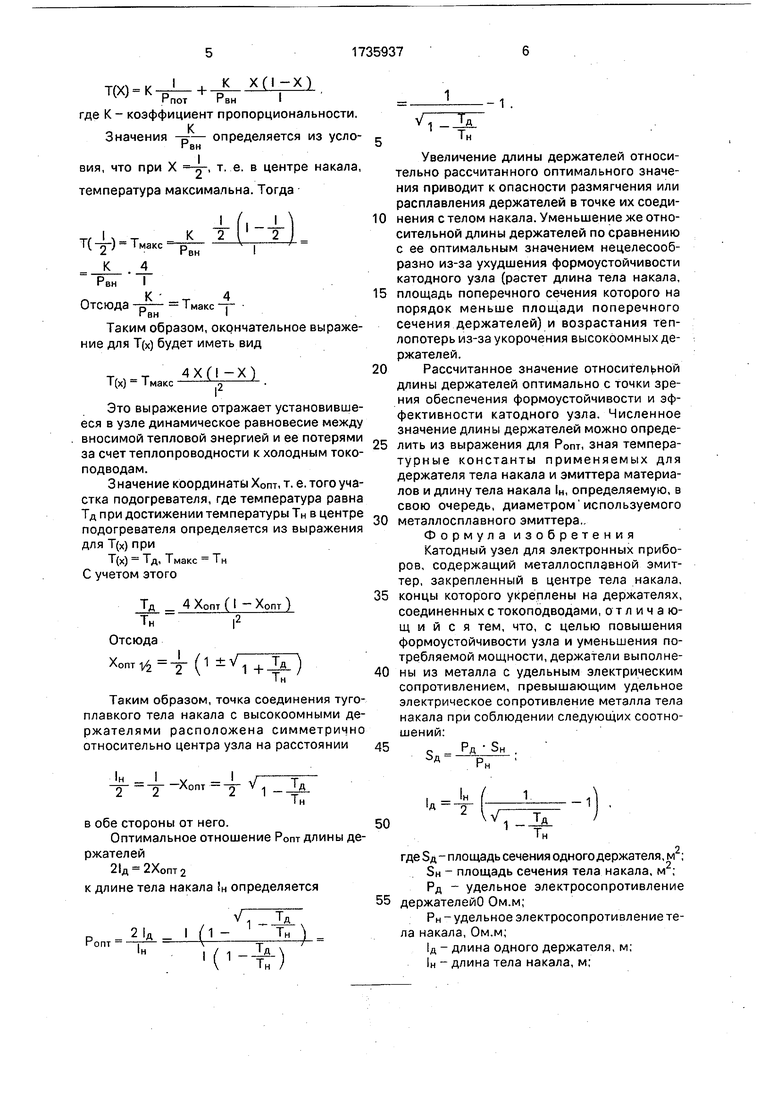

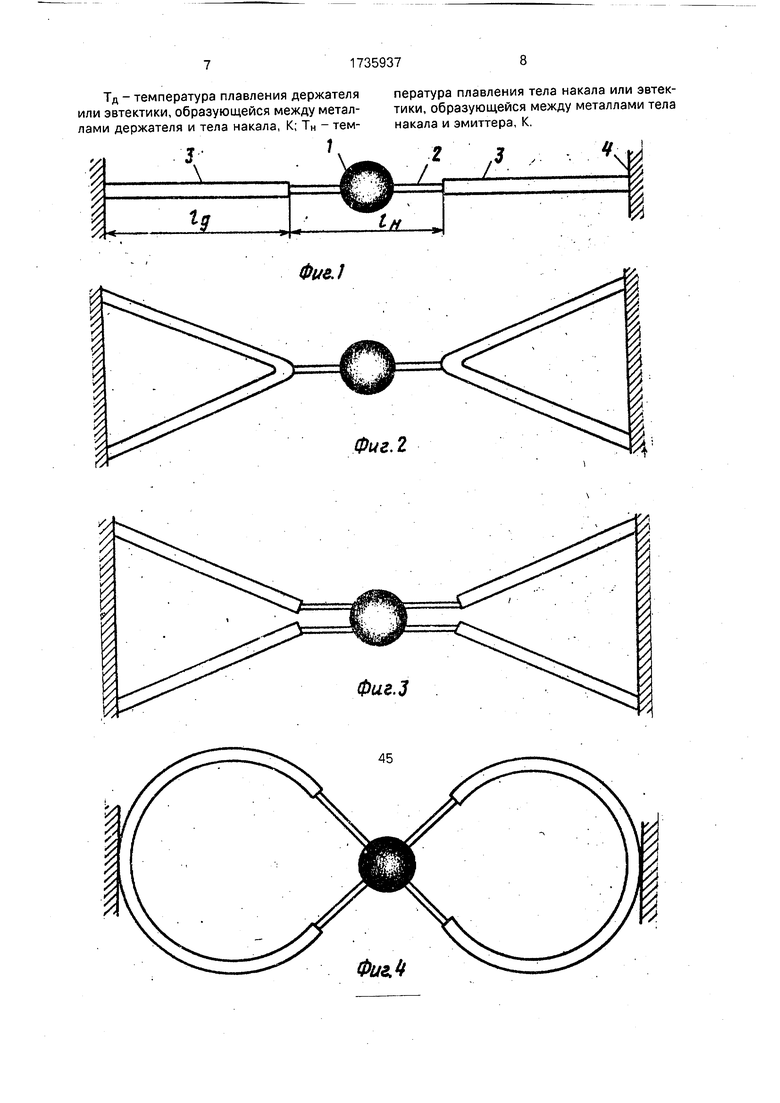

На фиг. 1-4 изображены варианты конструктивного исполнения катодного узла; на фиг. 5 - график распределения температур вдоль держателей и тела накала.

Катодный узел состоит из металло- сплавного эмиттера 1, закрепленного в центре тела 2 накала, концы которого укреплены на держателях 3, соединенных с токоподводами 4. Причем тело накала может быть выполнено либо из одного проводника (фиг. 1 и 2), либо из двух параллельных

(фиг. 3) или расходящихся от места закрепления эмиттера (фиг. 4) проводников, соединенных между собой центральными частями металлосплавного эмиттера 1. Кроме того, тело 2 накала может быть прикреплено как к одному держателю 3 с каждой стороны (фиг. 1), так и к двум (фиг. 2-4) для увеличения жесткости, а значит формоустойчивости конструкции.

Соединение эмиттера 1 с телом 2 накала выполнено с помощью лазерной или электросварки, что помимо жесткого механического закрепления обеспечивает надежный электрический и тепловой контакт эмиттера 1 с телом накала. Тело 2 накала изготовлено из тугоплавкого металла, например из вольфрама или молибдена, а держатели 3, разогреваемые до меньшей температуры, изготовлены из высокоомного никель- или

VI Сл

ся ю

Сл)

VI

хромсодержащего сплава, например из сплава никель - вольфрам - цирконий, никель - хром, константан, вахром и т, п. Металлы, из которых изготовлены тело 2 накала и держатели 3, резко различаются по удельным значениям электропроводности и теплопроводности (для указанных материалов различие составляет около 10 раз). Отличительным признаком катодного узла является постоянство погонного электросопротивления вдоль всего узла. Так как высокоомные сплавы, из которых изготовлены держатели, имеют удельное электросопротивление, на порядок превышающее удельное электросопротивление тугоплавких металлов, то для сохранения погонного электросопротивления постоянным площадь поперечного сечения держателей взята также на порядок большей площади поперечного сечения тела накала. Это обеспечивает повышение формоустойчивости предлагаемого катодного узла.

В связи с тем, что отношение удельной теплопроводности металлов к их удельной электропроводности является величиной постоянной, то, так же, как и погонное электросопротивление теплопроводность любого сечения заявляемого узла, несмотря на различие применяемых материалов, остается вдоль узла постоянной. Этот признак предлагаемого узла в дальнейшем используется для нахождения оптимального соотношения между длинами входящих в него составных частей. Расчет оптимального отношения длины держателей к длине тела накала для данной конструкции узла выполнен из следующих соображений. В идеальном случае тело накала и держатели могут быть выполнены из одного материала в виде высокоомного сплава (при этом достигается максимальная формоустойчивость и эффективность: максимальное выделение тепла сопровождается минимальной его потерей теплопроводностью при достаточной площади поперечного сечения тела накала. Однако для разогрева высокоэффективных металлосплавных эмиттеров, имеющих рабочую температуру, превышающую температуру плавления (или разложения) высокоомного сплава, такая конструкция оказывается непригодной. В зоне наибольшего разогрева требуется применение тугоплавких материалов, выдерживающих температуры более высокие, чем температура плавления материала металлосплавного эмиттера.

В катодном узле держатели 3 выполнены из высокоомного металла, что позволяет сделать их с большим сечением, при сохранении потребляемой мощности.

Максимальная длина держателей по отношению к длине тела накала ограничивается предельной рабочей температурой держателей - Тд, температурой плавления

держателя или эвтектики, образующейся между металлами держателя и тела канала. Так как температура плавно снижается в обе стороны от центральной части, то применять высокоомный сплав можно только

начиная с такого участка, где температура даже при предельно допустимых режимах накала не будет превышать температуру плавления этого сплава или температуру плавления эвтектики металлов держателей

и тела накала, Предельно допустимый режим накала определяется температурой в центре тела накала, при которой начинается плавление материала эмиттера или эвтектики тела накала и эмиттера. Если определить

распределение температуры вдоль эмиттера, задавшись значением максимальной температуры в центре тела накала, равным температуре плавления эмиттера или температуре плавления эвтектики эмиттера и

тела накала Тн, то, найдя координату той точки, где температура равна температуре плавления материала держателей или эвтектики металла держателей и тела накала Тд, можно найти максимально возможную с

точки зрения теплостойкости подогревателя относительную длину токоподводов.

Функция распределения температуры накала вдоль предлагаемого узла определена, исходя из отличительных признаков технического решения: неизменность вдоль всей длины узла значения погонного электросопротивления и, как следствие первого признака, - однозначность условий теплопроводности в любом сечении. Из первого

признака следует, что тепловая мощность выделяется вдоль всего узла равномерно. Из второго признака следует, что потери тепла теплопроводностью Рпот определяются только расстоянием текущей координаты

X до его холодных концов, закрепленных к токоподводам

Рпот - Рвн V -iv

I ЛI - л

I

x(i-xy

где Рвн - вносимая тепловая мощность;

I - длина узла (сумма длин тела накала и двух держателей).

Установившаяся температура узла при этих условиях обратно пропорциональна тепловым потерям.

Отсюда выражение для распределения температуры вдоль узла можно представить в виде

Т(Х)КК X(l -X)

Рпот РвнI

где К- коэффициент пропорциональности.

К Значения определяется из услоГВН

вия, что при X -n-i т. е. в центре накала, температура максимальна. Тогда

Т( ) - Тмакс

К Т ( 2)

вн

4 I К

РВН

ъ,

Таким образом, окончательное выражение для Т(х) будет иметь вид

Т(х

4Х( -X) I2

Это выражение отражает установившееся в узле динамическое равновесие между вносимой тепловой энергией и ее потерями за счет теплопроводности к холодным токо- подводам.

Значение координаты Х0пт, т. е, того участка подогревателя, где температура равна Тд при достижении температуры Тн в центре подогревателя определяется из выражения для Т(Х) при

Т(х) Тд, Тмакс Тн

С учетом этого

U ±

Хрпт ( I Хрпт )

V

1 +

JJL)

Тн ;

Таким образом, точка соединения тугоплавкого тела накала с высокоомными держателями расположена симметрично относительно центра узла на расстоянии

Н IY I

22- -2 1 - д

Тн

в обе стороны от него.

Оптимальное отношение Ропт длины держателей

2Хопт 2

к длине тела накала ц определяется

V JflT

2 U - (1 TH }

н

о-й)

-1 .

V1 JA

Тн

Увеличение длины держателей относительно рассчитанного оптимального значения приводит к опасности размягчения или расплавления держателей в точке их соеди0 нения стелом накала. Уменьшение же относительной длины держателей по сравнению с ее оптимальным значением нецелесообразно из-за ухудшения формоустойчивости катодного узла (растет длина тела накала,

5 площадь поперечного сечения которого на порядок меньше площади поперечного сечения держателей) и возрастания теп- лопотерь из-за укорочения высокоомных держателей.

0 Рассчитанное значение относительной длины держателей оптимально с точки зрения обеспечения формоустойчивости и эффективности катодного узла. Численное значение длины держателей можно опреде5 лить из выражения для Ропт, зная температурные константы применяемых для держателя тела накала и эмиттера материалов и длину тела накала н, определяемую, в свою очередь, диаметром используемого

0 металлосплавного эмиттера.

Формула изобретения Катодный узел для электронных приборов, содержащий металлосплавной эмиттер, закрепленный в центре тела накала,

5 концы которого укреплены на держателях, соединенных с токоподводами, отличающийся тем, что, с целью повышения формоустойчивости узла и уменьшения потребляемой мощности, держатели выполне0 ны из металла с удельным электрическим сопротивлением, превышающим удельное электрическое сопротивление металла тела накала при соблюдении следующих соотношений:

45

5д Рд 5н .

Рн

н

т

1

V,TT

1 н

-1

где 5д- площадь сечения одного держателя, м2;

SH - площадь сечения тела накала, м ;

Рд удельное электросопротивление держателейО Ом.м;

Рн-удельное электросопротивление тела накала, Ом.м;

д - длина одного держателя, м;

1Н - длина тела накала, м;

Тд - температура

717359378

плавления держателя пература плавления тела накала или эвтек- tnnipi/tra IUIPWли метяп- -плки пйпя.чиюшейг.я между металлами тела

тература плавления держателяпература плавления тела накала или эвтекили эвтектики, образующейся между метал-тики, образующейся между металлами тела

лами держателя и тела накала, К; Тн - тем-накала и эмиттера, К.

4

Фие.1

v

Фиг.

Фие.5

| Патент США № 4193013, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1210598, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1987-02-18—Подача