Изобретение относится к электронике, а именно к получению на поликоровых (поликристаллический Al2О3) подложках токопроводящих элементов и покрытий в виде толстых пленок на основе соединений системы Bi-Sr-Ca-Cu-O, обладающих сверхпроводимостью при температурах выше температуры кипения жидкого азота (высокотемпературная сверхпроводимость ВТСП).

Известно несколько способов получения толстых пленок с ВТСП на основе соединений системы Bi-Sr-Ca-Cu-О. Исходную смесь требуемого состава в виде порошка или пасты с органическими добавками наносят на подложки и проводят ее спекание в диапазоне 830-900оС в течение 30-60 мин.

Сверхпроводящие пленки были получены при использовании монокристаллических подложек из MgО или SrTiО3. На подложках из Al2О3 сверхпроводящие пленки не удалось изготовить при описываемых режимах.

Наиболее близким по технической сущности к предлагаемому является способ получения толстых сверхпроводящих пленок на основе известной системы Bi2Sr2Са Cu2Ох.

По этому способу смесь из порошков оксидов и карбонатов исходных веществ наносят на подложку из монокристаллического MgО. Подложку со смесью нагревают до 1200оС, при которой выдерживают 30 мин. Затем подложку охлаждают до 700-900оС и затем отжигается за время до 2 ч.

Однако в этом способе под действием высокой температуры и больших времен нагрева происходит химическое взаимодействие пленок с подложкой, пленки распадаются на отдельные небольшие участки и получающиеся образцы не обладают сверхпроводящими свойствами.

Целью изобретения является расширение класса используемых подложек.

Цель достигается тем, что нагрев осуществляют 1-20 мин при 910-950оС, а последующий отжиг проводят при 840-890оС в течение более 3 ч.

Цель изобретения достигается тем, что нагрев при высокой температуре (910-950оС) приводит к кратковременному плавлению исходной смеси и ее взаи- модействию с подложкой для получения хорошей адгезии. Последующий отжиг при более низкой температуре способствует образованию сверхпроводящей фазы в пленках.

П р и м е р. Для нанесения пленок используют смесь из порошков Bi2О3, SrCO3, CaCO3 и CuО. Порошки смешивают для получения конечного соединения Bi2Sr2Ca Cu2Оу в следующем соотношении Bl2O3:SrCO3:CaCO3:CuO 4,7:1,6:3,0: 1,0. Полученную смесь тщательно перетирают 10-15 мин в агатовой ступке. Если в дальнейшем требуется употребление пасты, то в полученной после перетирания смеси добавляют глицерин в соотношении порошковая смесь: глицерин 3:1 ч. В качестве органической добавки для получения пасты может использоваться также ланолин или вазелиновое масло в том же соотношении.

Полученную смесь порошка массой 0,3 г наносят в виде прямой линии 40х2мм2 на прямоугольную поликоровую подложку размером 60х50х1мм3. Подложку устанавливают в печь, предварительно нагретую до 920оС. После выдержки в течение 5 мин температуру в печи уменьшают до 870оС и проводят отжиг в течение 6 ч. После отжига подложку с полученной пленкой извлекают из печи и охлаждают на воздухе.

Электрические параметры пленок измеряют по четырехзондовой схеме, где в качестве источника тока используют звуковой генератор ЗГ-10 и в качестве измерителя напряжения селективный микровольтметр У2-8. Электрические контакты к пленке получены нанесением с помощью втирания расплавленного In и припаивания к ним тонких проволочек из Сu. Расстояние между контактами 10-12 мм.

При измерениях подложку опускают в ванну с жидким азотом и фиксируют величиной напряжения. При напряжении между средними зондами порядка десятков милливольт при комнатной температуре и отсутствии напряжения при азотной температуре пленка считается сверхпроводящей.

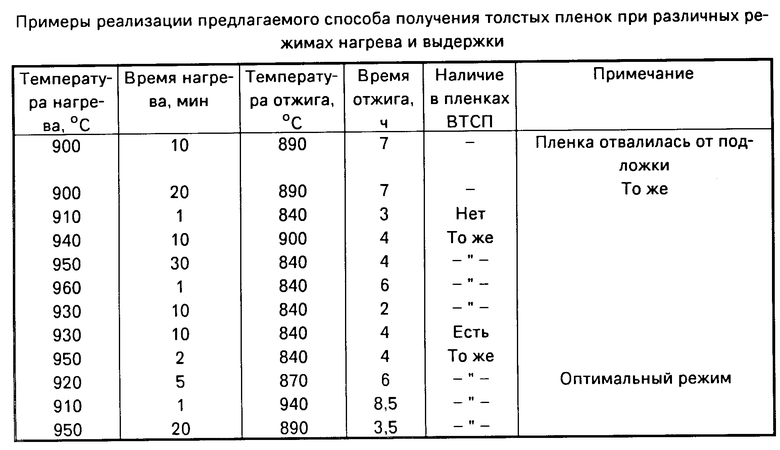

Проведенные измерения показывают, что пленка, полученная в описываемом режиме, обладает сверхпроводимостью при температуре жидкого азота. Результаты, получаемые на пленках, изготовленных при других режимах, приведены в таблице.

Предлагаемый способ получения сверхпроводящих пленок на поликоровых подложках позволяет решить задачу по изготовлению электронных схем со сверхпроводящими соединениями на подложках, широко используемых в настоящее время. Технология изготовления поликоровых подложек хорошо отработана и их стоимость значительно ниже подложек из монокристаллических SrTiО3 или МgО. Предлагаемый способ позволяет также упростить изготовление приборов, использующих эффект сверхпроводимости при температуре жидкого азота, типа переходов Джозефсона, СВЧ-резонаторов, экранов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2039383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО ПРИБОРА | 2005 |

|

RU2298260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2006079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2007 |

|

RU2352025C1 |

| Способ получения высокотемпературной сверхпроводящей керамики BiSrCaCuO | 2018 |

|

RU2701752C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА СОСТАВА Bi-2223 | 2024 |

|

RU2827962C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

Способ получения толстых пленок, обладающих высокотемпературной сверхпроводимостью. Использование: электроника. Сущность изобретения: нагревают 1 - 20 мин при 810 - 950°С, отжигают при 840 - 890°С более 3 ч. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ПЛЕНОК, ОБЛАДАЮЩИХ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДИМОСТЬЮ, на основе соединений Bi Sr Ca Cu O, включающий нанесение смеси из окислов и карбонатов элементов, входящих в соединение, на подложку, нагрев и последующий отжиг, отличающийся тем, что, с целью расширения класса используемых подложек, нагрев осуществляют 1 20 мин при 910 950oС, а последующий отжиг проводят при 840 890oС в течение более 3 ч.

| Akakmatsu Y | |||

| et.al | |||

| Jap.J.Appl.Phys., 1988, 27, N 8, p.1636-1638. |

Авторы

Даты

1995-04-10—Публикация

1989-12-05—Подача