Изобретение относится к технике грануляции сыпучих материалов, в частности к устройствам для измельчения в валках пористых листов.

Цель изобретения - повышение производительности и выхода товарной фракции.

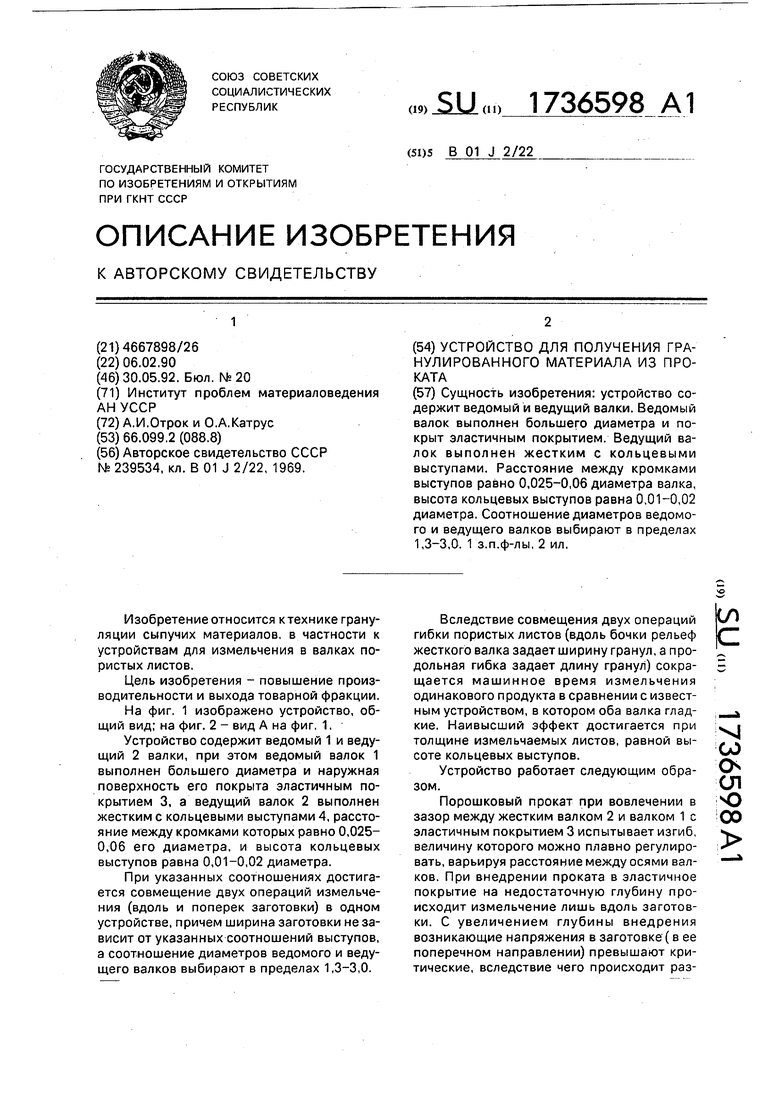

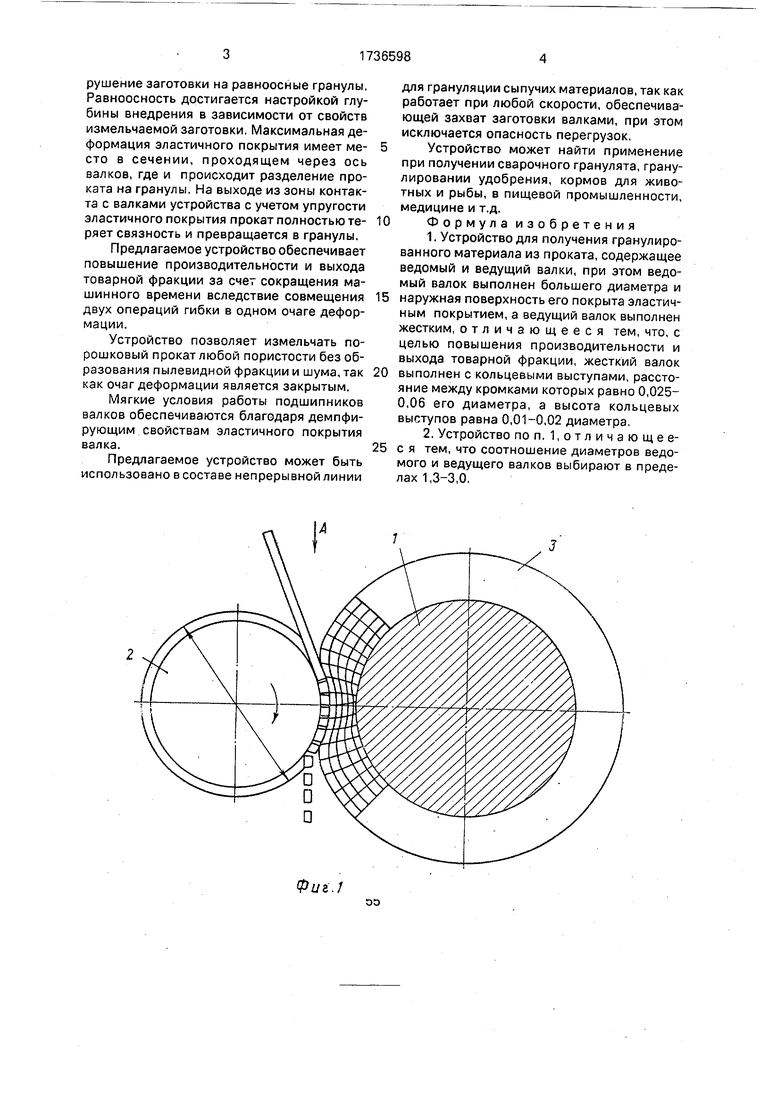

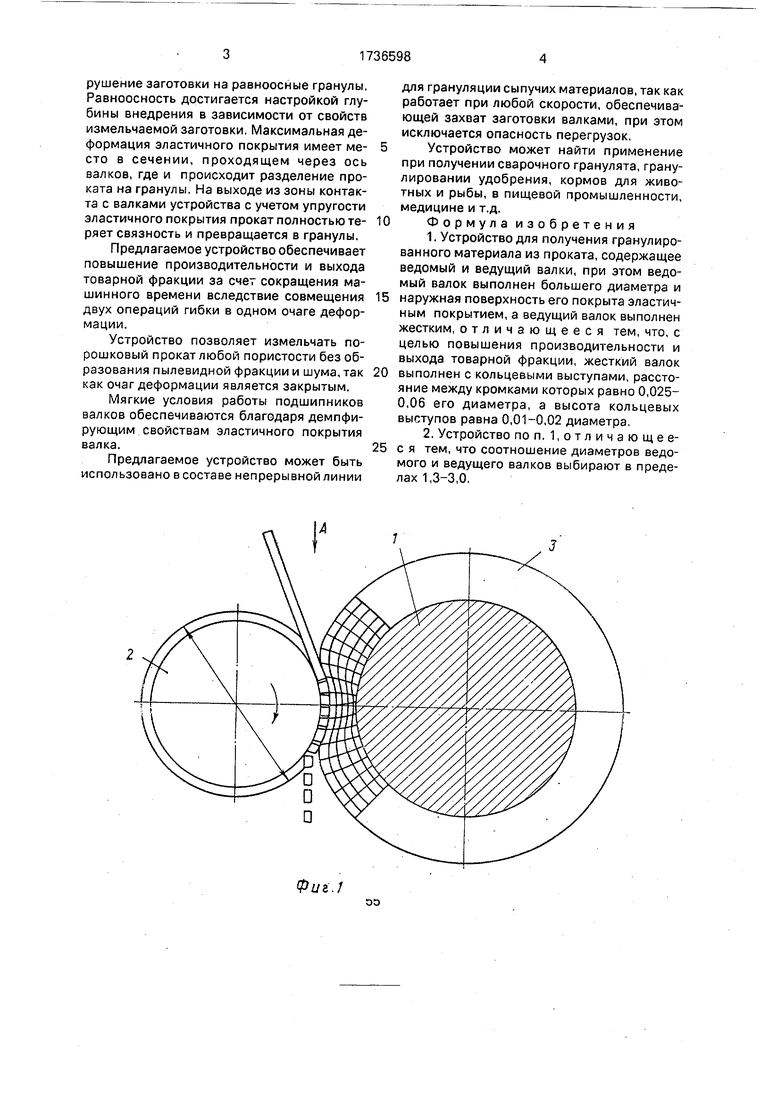

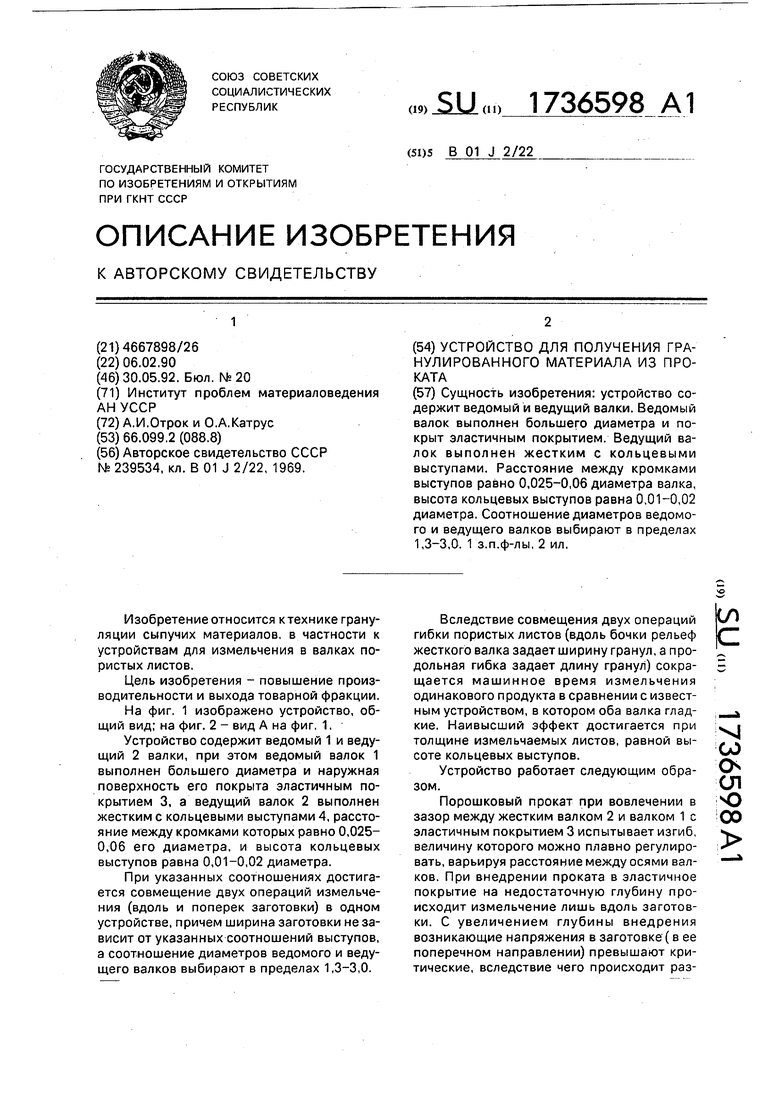

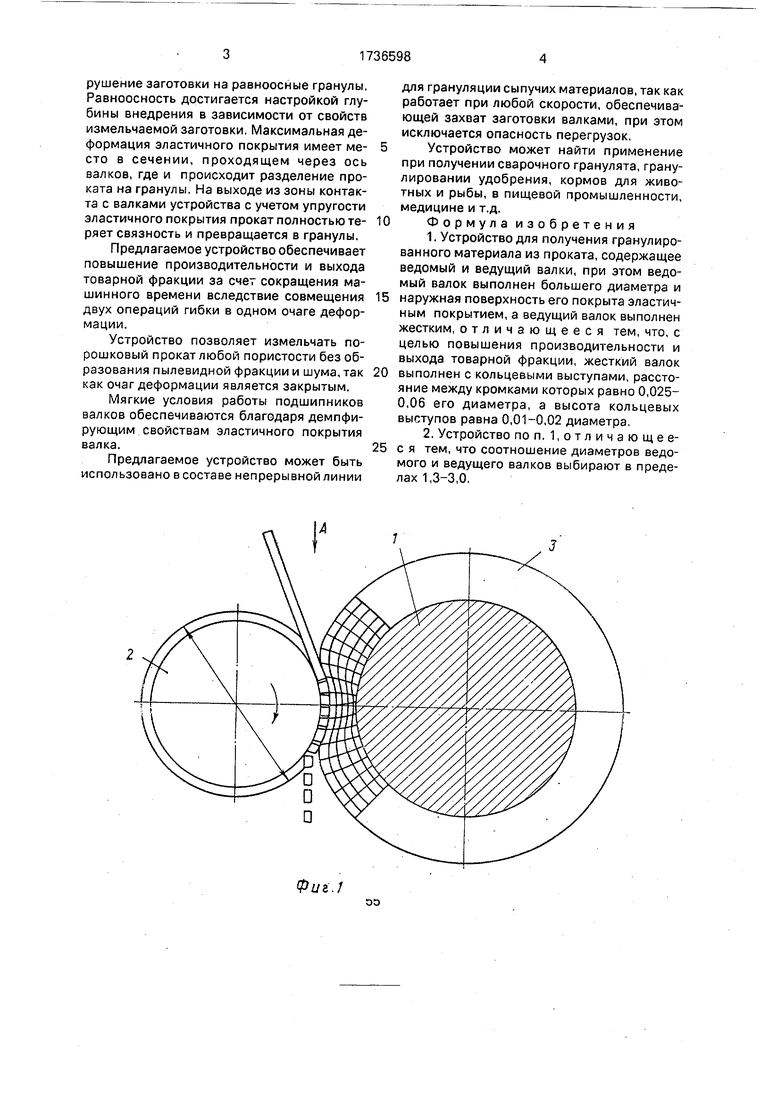

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство содержит ведомый 1 и ведущий 2 валки, при этом ведомый валок 1 выполнен большего диаметра и наружная поверхность его покрыта эластичным покрытием 3, а ведущий валок 2 выполнен жестким с кольцевыми выступами 4, расстояние между кромками которых равно 0,025- 0,06 его диаметра, и высота кольцевых выступов равна 0,01-0,02 диаметра.

При указанных соотношениях достигается совмещение двух операций измельчения (вдоль и поперек заготовки) в одном устройстве, причем ширина заготовки не зависит от указанных соотношений выступов, а соотношение диаметров ведомого и ведущего валков выбирают в пределах 1,3-3,0.

Вследствие совмещения двух операций гибки пористых листов (вдоль бочки рельеф жесткого валка задает ширину гранул, а продольная гибка задает длину гранул) сокращается машинное время измельчения одинакового продукта в сравнении с известным устройством, в котором оба валка гладкие. Наивысший эффект достигается при толщине измельчаемых листов, равной высоте кольцевых выступов.

Устройство работает следующим образом.

Порошковый прокат при вовлечении в зазор между жестким валком 2 и валком 1 с эластичным покрытием 3 испытывает изгиб, величину которого можно плавно регулировать, варьируя расстояние между осями валков. При внедрении проката в эластичное покрытие на недостаточную глубину происходит измельчение лишь вдоль заготовки. С увеличением глубины внедрения возникающие напряжения в заготовке (в ее поперечном направлении) превышают критические, вследствие чего происходит разW

Ё

VJ

OJ

о ел ю

00

рушение заготовки на равноосные гранулы. Равноосность достигается настройкой глубины внедрения в зависимости от свойств измельчаемой заготовки. Максимальная деформация эластичного покрытия имеет ме- сто в сечении, проходящем через ось валков, где и происходит разделение проката на гранулы. На выходе из зоны контакта с валками устройства с учетом упругости эластичного покрытия прокат полностью те- ряет связность и превращается в гранулы.

Предлагаемое устройство обеспечивает повышение производительности и выхода товарной фракции за счет сокращения машинного времени вследствие совмещения двух операций гибки в одном очаге деформации.

Устройство позволяет измельчать порошковый прокат любой пористости без образования пылевидной фракции и шума, так как очаг деформации является закрытым.

Мягкие условия работы подшипников валков обеспечиваются благодаря демпфирующим свойствам эластичного покрытия валка.

Предлагаемое устройство может быть использовано в составе непрерывной линии

для грануляции сыпучих материалов, так как работает при любой скорости, обеспечивающей захват заготовки валками, при этом исключается опасность перегрузок,

Устройство может найти применение при получении сварочного гранулята, гранулировании удобрения, кормов для животных и рыбы, в пищевой промышленности, медицине и т.д.

Формула изобретения

1.Устройство для получения гранулированного материала из проката, содержащее ведомый и ведущий валки, при этом ведомый валок выполнен большего диаметра и наружная поверхность его покрыта эластичным покрытием, а ведущий валок выполнен жестким, отличающееся тем, что, с целью повышения производительности и выхода товарной фракции, жесткий валок выполнен с кольцевыми выступами, расстояние между кромками которых равно 0,025- 0,06 его диаметра, а высота кольцевых выступов равна 0,01-0,02 диаметра.

2.Устройство поп. 1,отличающее- с я тем, что соотношение диаметров ведомого и ведущего валков выбирают в пределах 1,3-3,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2003 |

|

RU2244596C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| ПИТАТЕЛЬ-ГРАНУЛЯТОР ВАКУУМ-СУБЛИМАЦИОННОЙ СУШИЛКИ | 1992 |

|

RU2053468C1 |

| КОМПЛЕКТ ВАЛКОВ ЛИСТОГИБОЧНОЙ МАШИНЫ | 1991 |

|

RU2068748C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2327574C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030592C1 |

Сущность изобретения: устройство содержит ведомый и ведущий валки. Ведомый валок выполнен большего диаметра и покрыт эластичным покрытием. Ведущий валок выполнен жестким с кольцевыми выступами. Расстояние между кромками выступов равно 0,025-0,06 диаметра валка, высота кольцевых выступов равна 0,01-0,02 диаметра. Соотношение диаметров ведомого и ведущего валков выбирают в пределах 1,3-3,0. 1 з.п.ф-лы, 2 ил.

Фиг.1

l

tM

со 3

в

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 0 |

|

SU239534A1 |

Авторы

Даты

1992-05-30—Публикация

1990-02-06—Подача