Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано для прокатки металлов на блюмингах, слябингах, в обжимных и черновых клетях заготовочных, сортовых и листовых станов.

Целью изобретения является увеличение производительности и повышение качества проката за счет улучшения условий захвата металла валками и разрушения окалины;

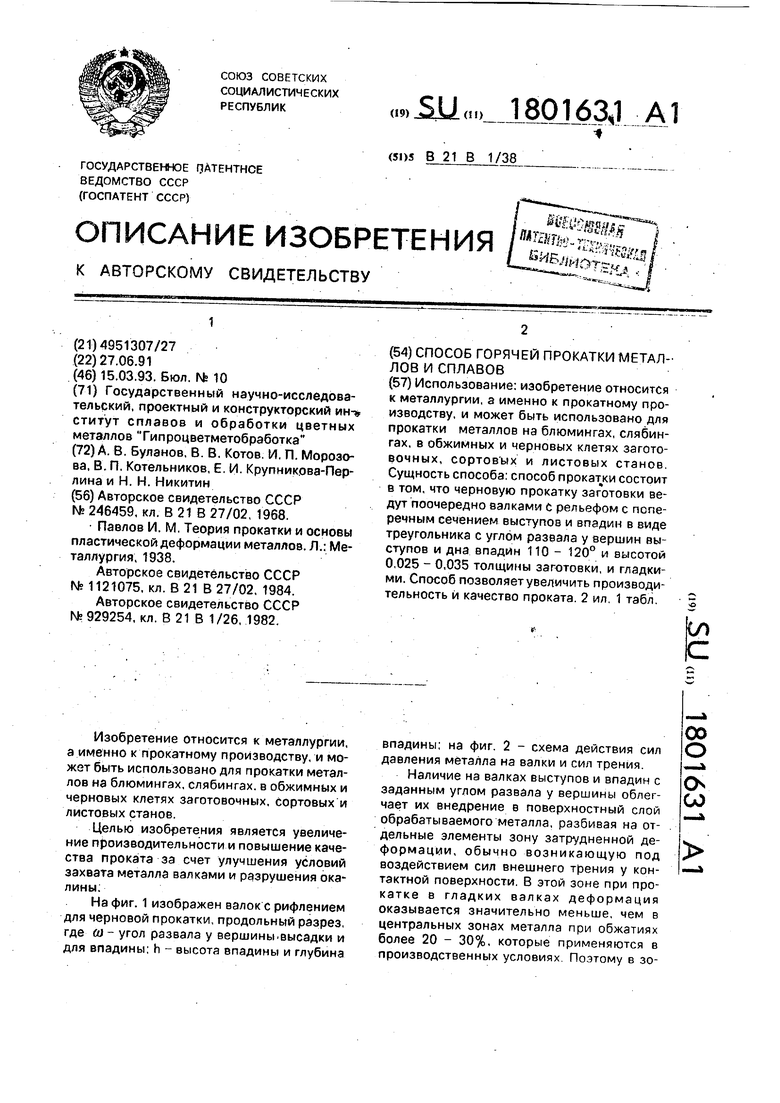

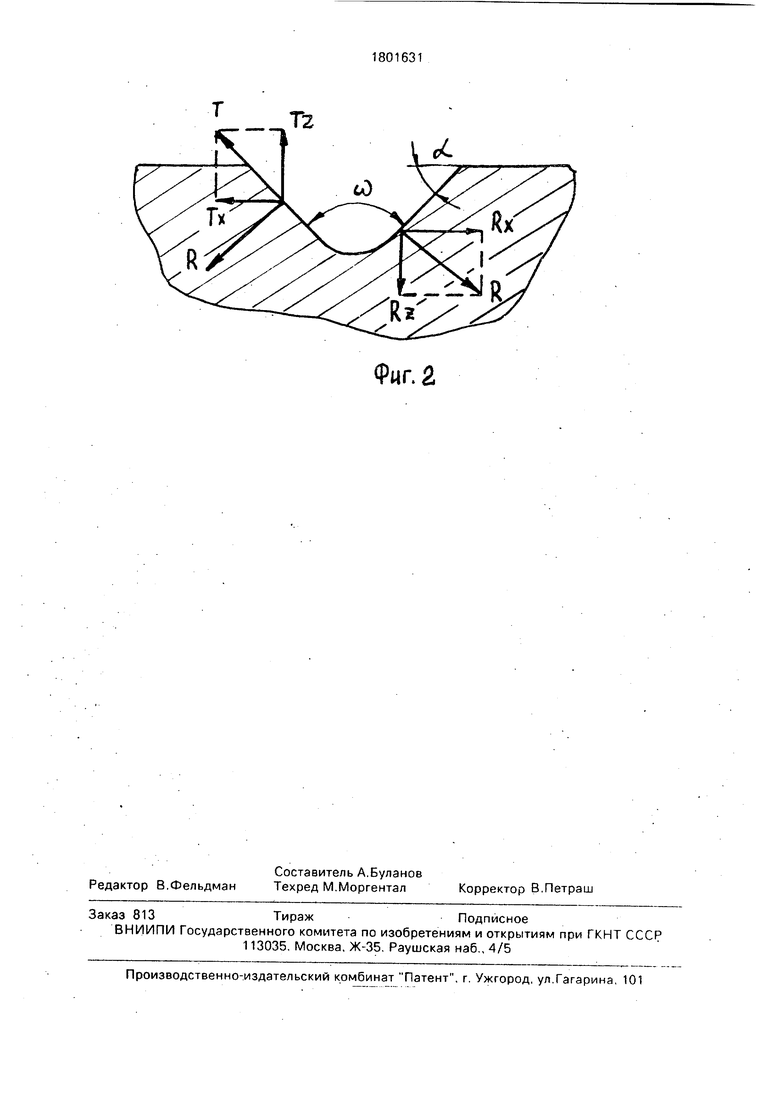

На фиг. 1 изображен валок с рифлением для черновой прокатки, продольный разрез, где (а - угол развала у вершины.высадки и для впадины: h - высота впадины и глубина

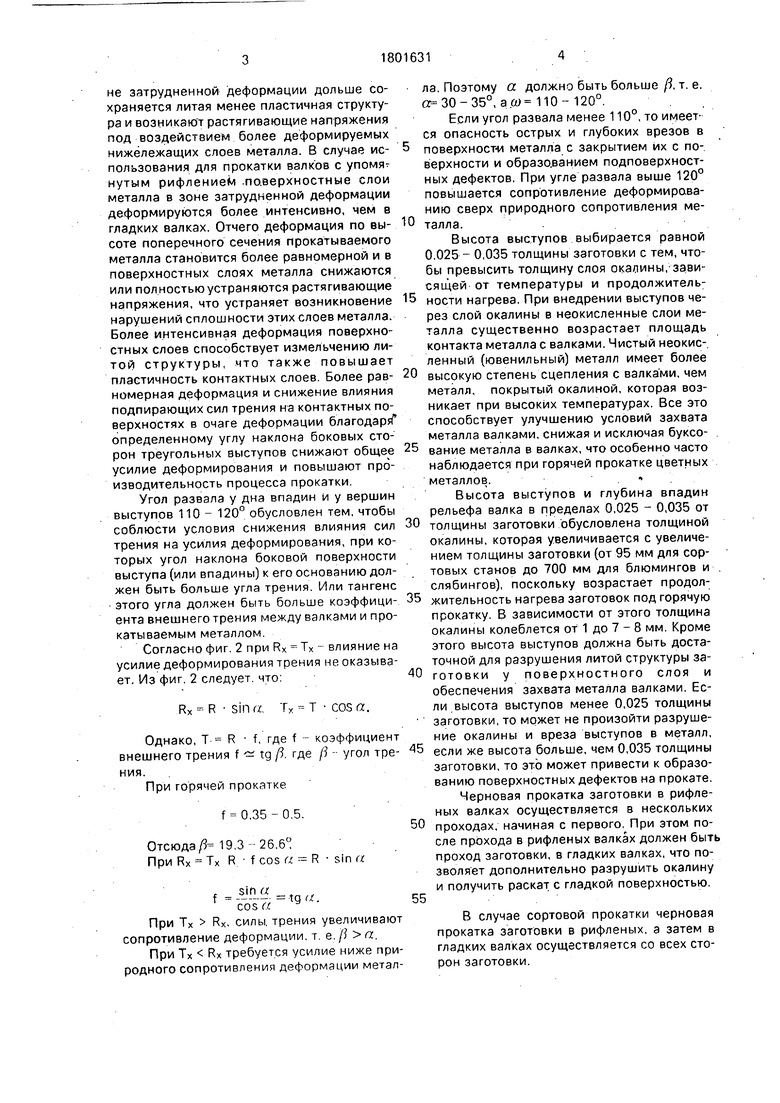

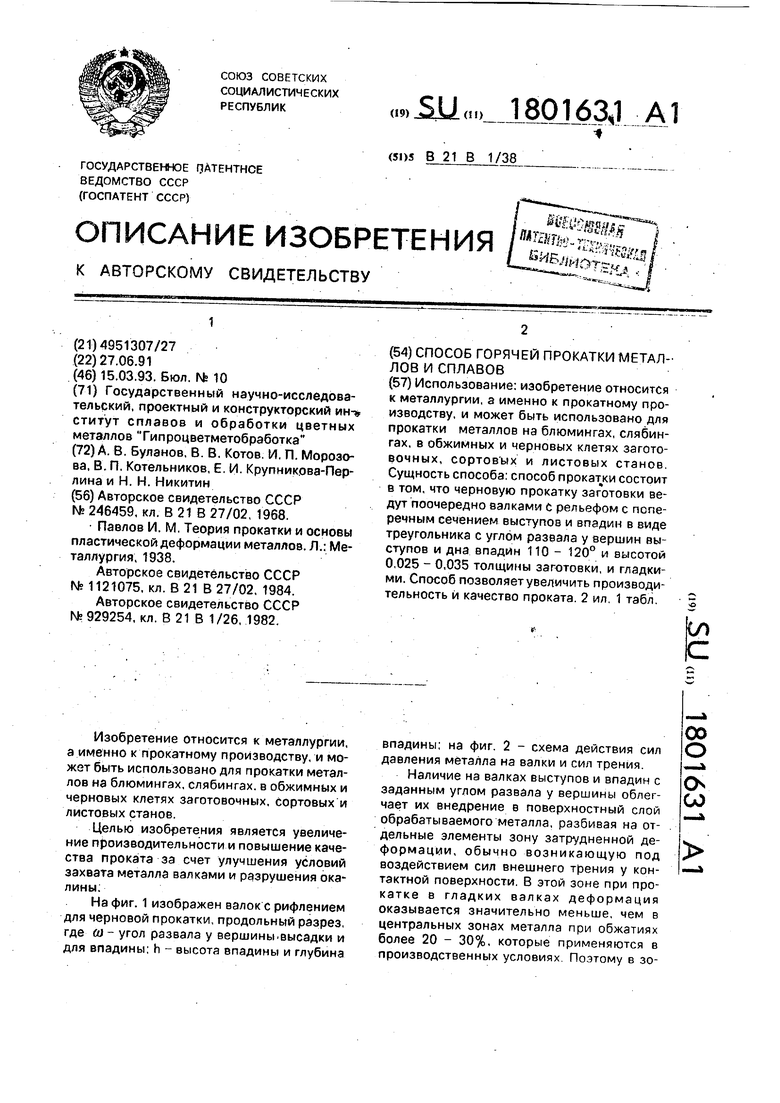

впадины; на фиг. 2 - схема действия сил давления металла на валки и сил трения.

Наличие на валках выступов и впадин с заданным углом развала у вершины облегчает их внедрение в поверхностный слой обрабатываемого металла, разбивая на отдельные элементы зону затрудненной деформации, обычно возникающую под воздействием сил внешнего трения у контактной поверхности. В этой зоне при прокатке в гладких валках деформация оказывается значительно меньше, чем в центральных зонах металла при обжатиях более 20 - 30%, которые применяются в производственных условиях. Поэтому в зо00

о сх

СА

не затрудненной деформации дольше сохраняется литая менее пластичная структура и возникают растягивающие напряжения под воздействием более деформируемых нижележащих слоев металла. В случае ис- пользования для прокатки валков с упомят нутым рифлением .поверхностные слои металла в зоне затрудненной деформации деформируются более интенсивно, чем в гладких валках. Отчего деформация по вы- соте поперечного сечения прокатываемого металла становится более равномерной и в поверхностных слоях металла снижаются или полностью устраняются растягивающие напряжения, что устраняет возникновение нарушений сплошности этих слоев металла. Более интенсивная деформация поверхностных слоев способствует измельчению литой структуры, что также повышает пластичность контактных слоев. Более рав- номерная деформация и снижение влияния подпирающих сил трения на контактных поверхностях в очаге деформации благодаря определенному углу наклона боковых сторон треугольных выступов снижают общее усилие деформирования и повышают производительность процесса прокатки.

Угол развала у дна впадин и у вершин выступов 110 - 120° обусловлен тем, чтобы соблюсти условия снижения влияния сил трения на усилия деформирования, при которых угол наклона боковой поверхности выступа (или впадины) к его основанию должен быть больше угла трения. Или тангенс этого угла должен быть больше коэффици- ента внешнего трения между валками и прокатываемым металлом.

Согласно фиг. 2 при Rx Тх - влияние на усилие деформирования трения не оказывает. Из фиг. 2 следует, что:

Rx R sin а. тх Т cos a.

Однако, Т R f, где f - коэффициент внешнего трения f tg /, где / - угол тре- ния.

При горячей прокатке

f 0.35-0.5.

Отсюда ./ 19,3-26,6°

При Rx Тх R. f cos a. R sin a

, sin a

f - tg (i

cos a y

При Tx Rx, силы, трения увеличивают сопротивление деформации, т. е. /J а.

При Тх Rx требуется усилие ниже природного сопротивления деформации метал0 5 0 5

0 5

0

5

0

5

ла. Поэтому а должно быть больше /, т. е. OF 30-35°, а.ш 110-120°.

Если угол развала менее 110°, то имеется опасность острых и глубоких врезов в поверхност-и металла с закрытием их с поверхности и образованием подповерхностных дефектов. При угле развала выше 120° повышается сопротивление деформированию сверх природного сопротивления металла..

Высота выступов выбирается равной 0,025 - 0,035 толщины заготовки с тем, чтобы превысить толщину слоя окалины/зависящей- от температуры и продолжительности нагрева. При внедрении выступов через слой окалины в неокисленные слои металла существенно возрастает площадь контакта металла с валками. Чистый неокис-. ленный (ювенильный) металл имеет более высокую степень сцепления с валка ми, чем металл, покрытый окалиной, которая возникает при высоких температурах. Все это способствует улучшению условий захвата металла валками, снижая и исключая буксование металла в валках, что особенно часто наблюдается при горячей прокатке цветных металлов. ...

Высота выступов и глубина впадин рельефа валка в пределах 0,025 - 0,035 от толщины заготовки обусловлена толщиной окалины, которая увеличивается с увеличением толщины заготовки (от 95 мм для сортовых станов до 700 мм для блюмингов и . слябингов), поскольку возрастает продолжительность нагрева заготовок под горячую прокатку. В зависимости от этого толщина окалины колеблется от 1 до 7 - 8 мм. Кроме этого высота выступов должна быть достаточной для разрушения литой структуры заготовки у поверхностного слоя и обеспечения захвата металла валками. Если высота выступов менее 0,025 толщины заготовки, то может не произойти разрушение окалины и вреза выступов в металл, если же высота больше, чем 0,035 толщины заготовки, то это может привести к образованию поверхностных дефектов на прокате.

Черновая прокатка заготовки в рифленых валках осуществляется в нескольких проходах, начиная с первого. При этом после прохода в рифленых валках должен быть проход заготовки, в гладких валках, что позволяет дополнительно разрушить окалину и получить раскат с гладкой поверхностью.

В случае сортовой прокатки черновая прокатка заготовки в рифленых, а затем в гладких валках осуществляется со всех сторон заготовки.

В предлагаемом способе для черновой прокатки могут быть использованы также валки с ящичными калибрами с рифлением на рабочей поверхности калибров согласно изобретению. -

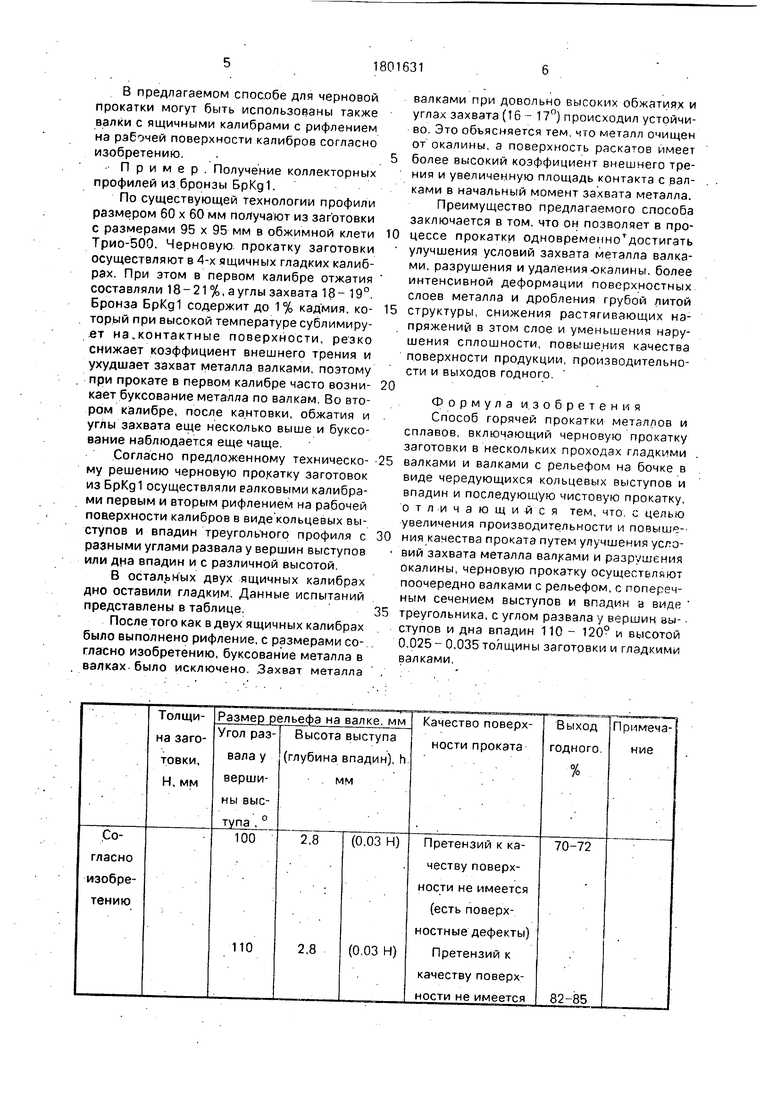

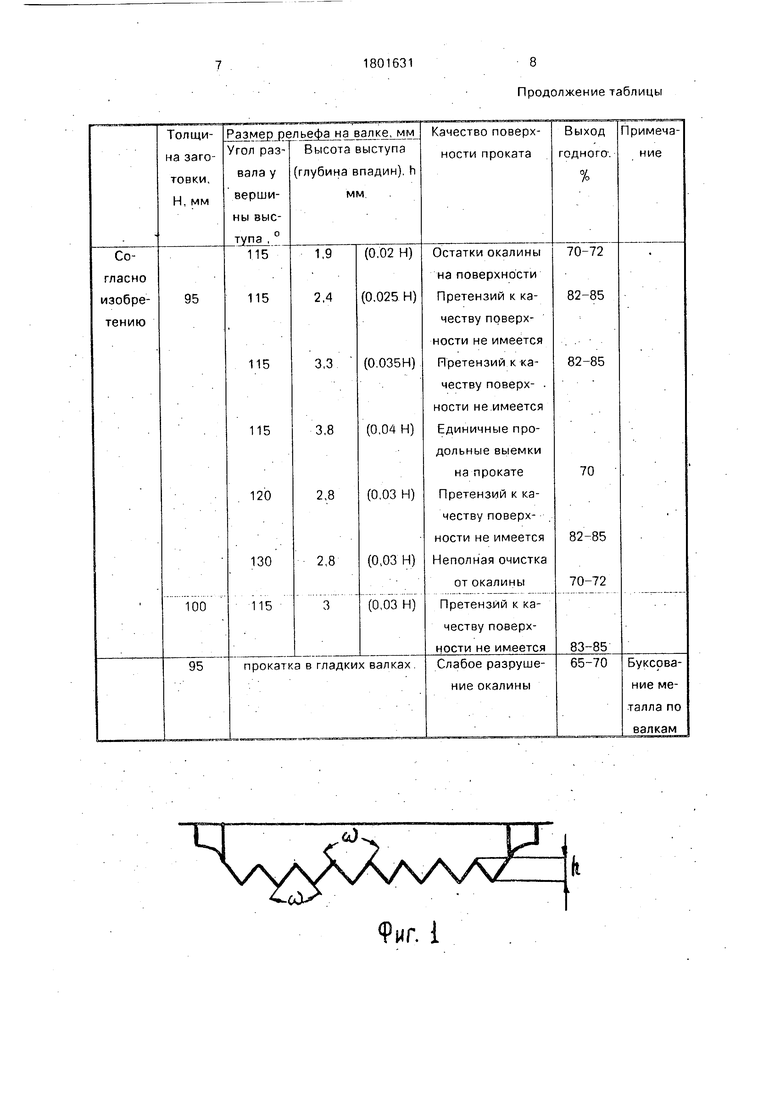

- Пример. Получение коллекторных профилей из бронзы БрКд1.

По существующей технологии профили размером 60 х 60 мм получают из заготовки с размерами 95 х 95 мм в обжимной клети Трио-500. Черновую прокатку заготовки осуществляют в 4-х ящичных гладких калибрах. При этом в первом калибре отжатия составляли 18-21 %, а углы захвата 18- 19°. Бронза БрКд1 содержит до 1% кадмия, ко- тор.ый при высокой температуре сублимирует на.контактные поверхности, резко снижает коэффициент внешнего трения и ухудшает захват металла валками, поэтому при прокате в первом калибре часто возни- кает буксование металла по валкам. Во втором калибре, после кантовки, обжатия и углы захвата еще несколько выше и буксование наблюдается еще чаще.

Согласно предложенному техническо- му решению черновую прокатку заготовок из БрКд1 осуществляли валковыми калибрами первым и вторым рифлением на рабочей поверхности калибров в виде кольцевых выступов и впадин треугольного профиля с разными углами развала у вершин выступов или дна впадин и с различной высотой.

В остальных двух ящичных калибрах дно оставили гладким. Данные испытаний представлены в таблице.

После того как в двух ящичных калибрах было выполнено рифление, с размерами согласно изобретению, буксование металла в валках было исключено. .Захват металла

валками при довольно высоких обжатиях и углах захвата (16 - 17°) происходил устойчиво. Это объясняется тем, что металл очищен от окалины, з поверхность раскатов имеет более высокий коэффициент внешнего трения и увеличенную площадь контакта с валками в начальный момент захвата металла. Преимущество предлагаемого способа заключается в том. что он позволяет в процессе прокатки одновременнотдостигать улучшения условий захвата металла валками, разрушения и удаления окалины, более интенсивной деформации поверхностных слоев металла и дробления грубой литой структуры, снижения растягивающих напряжений в этом слое и уменьшения нарушения сплошности, повышения качества поверхности продукции, производительности и выходов годного.

Формула изобретения Способ горячей прокатки металлов и сплавов, включающий черновую прокатку заготовки в нескольких проходах гладкими валками и валками с рельефом на бочке в виде чередующихся кольцевых выступов и впадин и последующую чистовую прокатку, о тл-и чающимся тем, что. с целью увеличения производительности и повыше-- ния качества проката путем улучшения условий захвата металла валками и разрушения окалины, черновую прокатку осуществляют поочередно валками с рельефом, с поперечным сечением выступов и впадин а виде треугольника, с углом развала у вершин вы- ступов и дна впадин 110 - 120° и высотой 0,025 - 0,035толщины заготовки и гладкими валками.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Ящичный калибр | 1989 |

|

SU1747221A1 |

| Способ горячей прокатки блюмов и слябов | 1977 |

|

SU744044A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

Использование: изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано для прокатки металлов на блюмингах, слябингах, в обжимных и черновых клетях заготовочных, сортов ых и листовых станов. Сущность способа: способ прокатки состоит в том, что черновую прокатку заготовки ведут поочередно валками t рельефом с поперечным сечением выступов и впадин в виде треугольника с углом развала у вершин выступов и дна впадин 110 - 120° и высотой 0,025 - 0,035 толщины заготовки, и гладкими. Способ позволяет увеличить производительность и качество проката. 2 ил. 1 табл. (Л С

Фиг. {

Фнг.2

| ВАЛОК ПИЛЬГЕРСТАНА | 0 |

|

SU246459A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Павлов И | |||

| М, Теория прокатки и основы пластической деформации металлов | |||

| Л.: Металлургия, 1938 | |||

| Горизонтальный прокатный валок | 1983 |

|

SU1121075A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1991-06-27—Подача