Изобретение относится к области прокатного производства, а конкретно к конструкциям вертикальных валков, и может быть использовано на универсальных широкополосных и толстолистовых станах горячей прокатки.

Цель изобретения - стабилизация процесса прокатки путем исключения винтооб- разования и сваливания раскатов.

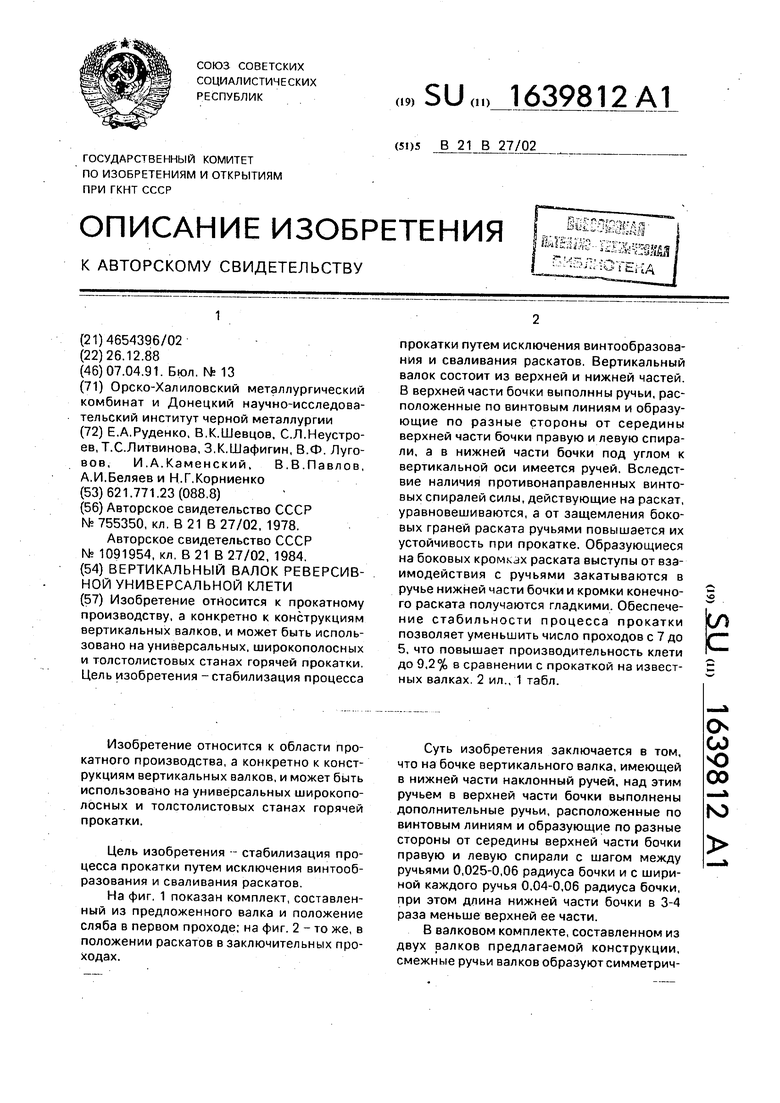

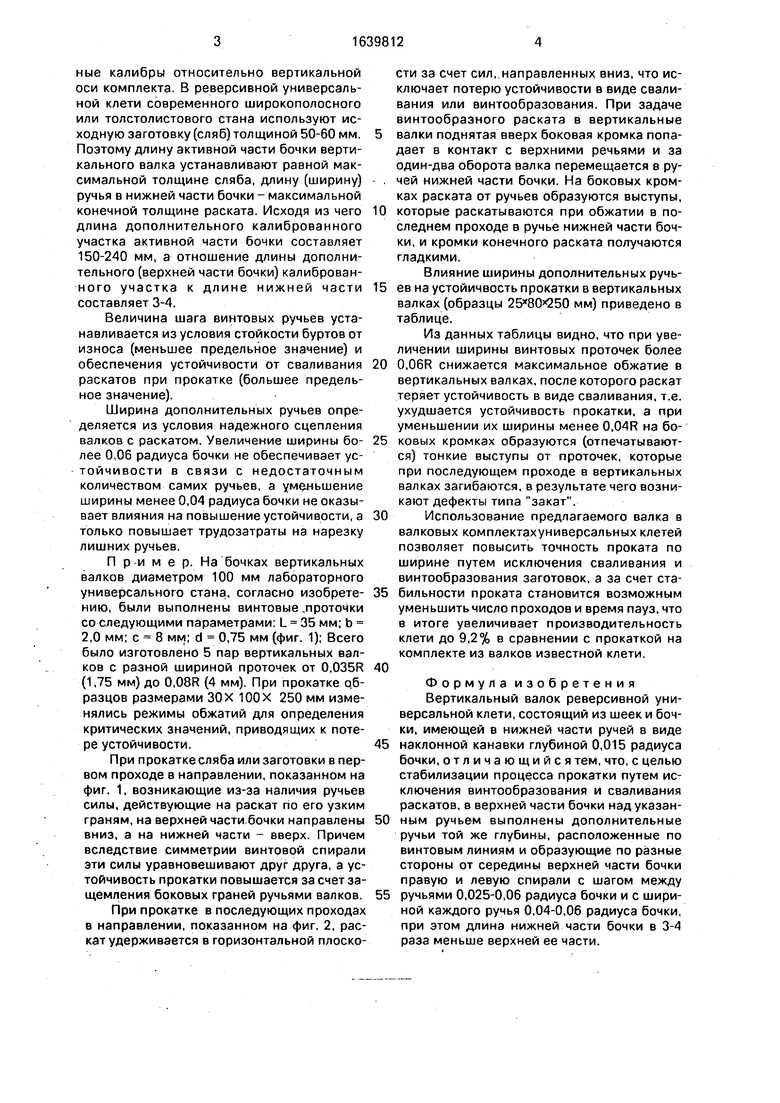

На фиг, 1 показан комплект, составленный из предложенного валка и положение сляба в первом проходе; на фиг. 2 - то же, в положении раскатов в заключительных проходах.

Суть изобретения заключается в том, что на бочке вертикального валка, имеющей в нижней части наклонный ручей, над этим ручьем в верхней части бочки выполнены дополнительные ручьи, расположенные по винтовым линиям и образующие по разные стороны от середины верхней части бочки правую и левую спирали с шагом между ручьями 0,025-0,06 радиуса бочки и с шириной каждого ручья 0,04-0,06 радиуса бочки, при этом длина нижней части бочки в 3-4 раза меньше верхней ее части.

В валковом комплекте, составленном из двух валков предлагаемой конструкции, смежные ручьи валков образуютсимметричО CJ

ю

00

ГО

ные калибры относительно вертикальной оси комплекта. В реверсивной универсальной клети современного широкополосного или толстолистового стана используют исходную заготовку (сляб) толщиной 50-60 мм. Поэтому длину активной части бочки вертикального валка устанавливают равной максимальной толщине сляба, длину (ширину) ручья в нижней части бочки - максимальной конечной толщине раската. Исходя из чего длина дополнительного калиброванного участка активной части бочки составляет 150-240 мм, а отношение длины дополнительного (верхней части бочки) калиброванного участка к длине нижней части составляет 3-4.

Величина шага винтовых ручьев устанавливается из условия стойкости буртов от износа (меньшее предельное значение) и обеспечения устойчивости от сваливания раскатов при прокатке (большее предельное значение).

Ширина дополнительных ручьев определяется из условия надежного сцепления валков с раскатом. Увеличение ширины более 0,06 радиуса бочки не обеспечивает устойчивости в связи с недостаточным количеством самих ручьев, а уменьшение ширины менее 0,04 радиуса бочки не оказывает влияния на повышение устойчивости, а только повышает трудозатраты на нарезку лишних ручьев.

П р и м е р. На бочках вертикальных валков диаметром 100 мм лабораторного универсального стана, согласно изобретению, были выполнены винтовые .проточки со следующими параметрами: L 35 мм; b 2,0 мм; с 8 мм; d 0,75 мм (фиг. 1); Всего было изготовлено 5 пар вертикальных валков с разной шириной проточек от 0.035R (1,75 мм) до 0.08R (4 мм). При прокатке рб- разцов размерами 30 х 100Х 250 мм изменялись режимы обжатий для определения критических значений, приводящих к потере устойчивости.

При прокатке сляба или заготовки в первом проходе в направлении, показанном на фиг. 1, возникающие из-за наличия ручьев силы, действующие на раскат по его узким граням, на верхней части бочки направлены вниз, а на нижней части - вверх. Причем вследствие симметрии винтовой спирали эти силы уравновешивают друг друга, а устойчивость прокатки повышается за счет защемления боковых граней ручьями валков. При прокатке в последующих проходах в направлении, показанном на фиг. 2, раскат удерживается в горизонтальной плоскости за счет сил, направленных вниз, что исключает потерю устойчивости в виде сваливания или винтообразования. При задаче винтообразного раската в вертикальные

валки поднятая вверх боковая кромка попадает в контакт с верхними речьями и за один-два оборота валка перемещается в ру- . чей нижней части бочки. На боковых кромках раската от ручьев образуются выступы,

0 которые раскатываются при обжатии в последнем проходе в ручье нижней части бочки, и кромки конечного раската получаются гладкими.

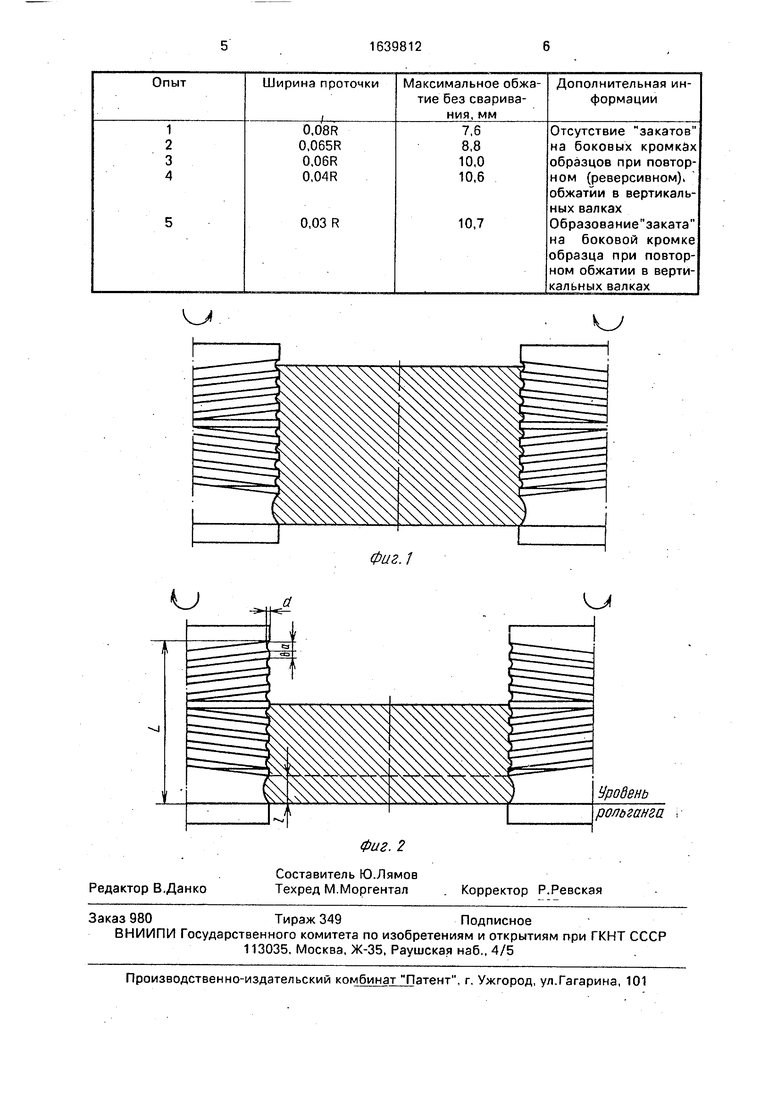

Влияние ширины дополнительных ручь5 ев на устойичвость прокатки в вертикальных валках (образцы 25Х80Х250 мм) приведено в таблице.

Из данных таблицы видно, что при увеличении ширины винтовых проточек более

0 0.06R снижается максимальное обжатие в вертикальных валках, после которого раскат теряет устойчивость в виде сваливания, т.е. ухудшается устойчивость прокатки, а при уменьшении их ширины менее 0.04R на бо5 ковых кромках образуются (отпечатываются) тонкие выступы от проточек, которые при последующем проходе в вертикальных валках загибаются, в результате чего возникают дефекты типа закат.

0Использование предлагаемого валка в

валковых комплектахуниверсальных клетей позволяет повысить точность проката по ширине путем исключения сваливания и винтообразования заготовок, а за счет ста5 бильности проката становится возможным уменьшить число проходов и время пауз, что в итоге увеличивает производительность клети до 9,2% в сравнении с прокаткой на комплекте из валков известной клети.

0

Формула изобретения Вертикальный валок реверсивной универсальной клети, состоящий из шеек и бочки, имеющей в нижней части ручей в виде

5 наклонной канавки глубиной 0,015 радиуса бочки, отличающийся тем, что, с целью стабилизации процесса прокатки путем исключения винтообразования и сваливания раскатов, в верхней части бочки над указан0 ным ручьем выполнены дополнительные ручьи той же глубины, расположенные по винтовым линиям и образующие по разные стороны от середины верхней части бочки правую и левую спирали с шагом между

5 ручьями 0,025-0,06 радиуса бочки и с шириной каждого ручья 0,04-0,06 радиуса бочки, при этом длина нижней части бочки в 3-4 раза меньше верхней ее части.

Опыт

Ширина проточки

Дополнительная информации

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Прокатный валок вертикальной клети | 1989 |

|

SU1708458A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| ВЕРТИКАЛЬНЫЙ ВАЛОК | 1988 |

|

SU1603595A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

Изобретение относится к прокатному производству, а конкретно к конструкциям вертикальных валков, и может быть использовано на универсальных, широкополосных и толстолистовых станах горячей прокатки. Цель изобретения - стабилизация процесса прокатки путем исключения винтообразова- ния и сваливания раскатов. Вертикальный валок состоит из верхней и нижней частей. В верхней части бочки выполнны ручьи, расположенные по винтовым линиям и образующие по разные стороны от середины верхней части бочки правую и левую спирали, а в нижней части бочки под углом к вертикальной оси имеется ручей. Вследствие наличия противонаправленных винтовых спиралей силы, действующие на раскат, уравновешиваются, а от защемления боковых граней раската ручьями повышается их устойчивость при прокатке. Образующиеся на боковых кромках раската выступы от взаимодействия с ручьями закатываются в ручье нижней части бочки и кромки конечного раската получаются гладкими. Обеспечение стабильности процесса прокатки позволяет уменьшить число проходов с 7 до 5, что повышает производительность клети до 9,2% в сравнении с прокаткой на известных валках 2 ил., 1 табл.

0.08R 0.065R 0.06R 0.04R

0,03 R

Отсутствие закатов на боковых кромках образцов при повторном (реверсивном), обжатии в вертикальных валках

Образование заката на боковой кромке образца при повторном обжатии в вертикальных валках

Фиг. 1

рольганга

| Авторское свидетельство СССР № 755350, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-26—Подача