Изобретение относится к металлургии черных металлов, в частности к экзотермическим смесям, применяемым для утепления головной части стальных слитков.

Известна экзотермическая смесь для утепления головной части слитка следующего состава, мас.%:

Алюминий12,0-35,0

Древесная мука3.0-18.0

Нитраты натрия или

калия, или бария1.0-1Г.0

Технический глинозем

или корунд15.0-40,0

Вспученный перлит7.0-33,0

Необоженный перлит 5,0-30,0

Плавиковый шпат1,0-5,0

Смесь содержит необожженный перлит в качестве вспучивающейся добавки.

Однако указанная смесь недостаточно эффективна, так как при малом содержании необожженного перлита вспучивание ее при сгорании незначительно, а при более высоком содержании на его расширение затрачивается много тепла, что может привести к образован, ю корки на поверхности металла.

Наиболее близкой к изобретению является экзотермическая смесь, содержащая в качестве вспучивающейся добавки обработанный кислотой (вермикулярный) графит, тонкоизмельченный огнеупорный материал, экзотермический компонент, при следующем содержании компонентов, мас.%

XI

CJ О О vj СП

Алюминий

Вермикулярный гра Древесная мука Вспученный перлит Фтористый натрий Глинозем

Недостатками этой смеси являются малая длительность тепловыделения и уменьшение объема огарка с течением времени вследствие окисления вермикулярного гра- фита, что снижает надежность теплоизоляции поверхности металла в прибыли.

Цель изобретения - улучшение теплоизолирующих свойств огарка и снижение себестоимости.

Поставленная цель достигается тем, что смесь в качестве экзотермического компонента содержит полидисперсный алюмосо- держащий материал в соотношении к вермикулярному графиту (4,0-7,0) : 1, при этом полидисперсный алюминийсодержа- щий материал - сплав металлического алюминия с оксидами алюминия и кремния, в котором отношение металлического алюминия к суммарному количеству оксидов (1.0 - 3,0) : 1 и в котором массовая доля крупной фракции 1,0 - 5,0 мм составляет 20-40% от общей массы алюмосодержащего материала, при следующем соотношении ингредиентов, мас.%: Полидисперсный алю- минийсодержащий

материал45-70

Вермикулярный графит8-16

Древесная мука10-20

Натриевая селитра2,5-5

Фторсодержащий

материал0,5-1,5

Глинозем6-20

Применение полидисперсного алюми- нийсодержащего материала в виде сплава алюминия с оксидами позволяет, не увеличивая интенсивности горения, существенно продлить период активного тепловыделения за счет большего содержания металли- ческого алюминия, что позволяет аккумулировать большой запас тепла в прибыли слитка, и тем самым повысить эффективность использования смеси. Причем после окончания периода активного горе- ния в огарке смеси остается часть непрореагировавшего алюминия, который при нарушении сплошности огарка (например, при выводе состава со слитками) вступает в контакт с кислородом воздуха, загорается и способствует устранению трещин и разломов огарка, В результате улучшается надежность теплоизоляции зеркала металла. Избыток металлического алюминия, кроме того, предохраняет от окисления вермикулярный графит и, таким образом, способствует сохранению толщины теплоизолирующего слоя. Этому способствует также наличие крупных частиц в огарке, которые образуют достаточно прочный каркас, препятствующий оседанию огарка.

Соотношение массовых долей алюми- нийсодержащего материала и вермикулярного графита определяет формирование теплоизолирующего слоя в процессе горения смеси. Если это соотношение меньше, чем 4:1, то процесс горения смеси замедляется, поскольку расширяющийся графит разъединяет частицы горючего и затрудняет распространение фронта горения. При значении соотношения массовых долей алюминийсодержащего материала и вермикулярного графита больше, чем 7.1, скорость горения резко возрастает вследствие высокой концентрации частиц горючего. В результате развивается чрезмерно высокая температура на фронте горения обуславливающая подплавление и спекание огарка и ухудшение его теплоизолирующих свойств.

Соотношение массовых долей металлического алюминия и оксидов алюминия и кремния в экзотермическом материале в значительной степеьм определяет характер горения смеси и теплопроводность огарка. При значении этого соотношения меньше 1:1 экзотермичноль смеси является недостаточной для удовлетворительного расширения вермикулярного графита. Если указанное соотношение превосходит значение 3:1, то в огарке остается значительное количество непрореагированного алюминия, который ввиду высокой теплопроводности ухудшает теплоизолирующие свойства огарка.

Наличие в составе экзотермического материала крупной фракции способствует образованию в огарке жесткого каркаса из несгоревших частиц, который препятствует уплотнению огарка и, таким образом, сохраняет его теплоизолирующие свойства. Причем частицы менее 1 мм сгорают полностью и каркаса не образуют. Частицы размером более 5 мм склон ны к значительной сепарации и не образуют с остальными компонентами однородней смеси. В результате свойства смеси ь пределах одной партии могут значительно отличаться.

При содержании крупной фракции в составе алюминийсодержащего материала менее 20% жесткий каркас в огарке не образуется, в результате чего он быстро уплотняется и становится более теплопроводным. Увеличение содержания крупной фракции более 40% приводит к снижению скорости горения низкой экзотермичности

смеси и слабому расширению вермикуляр- ного графита.

Нижний предел массовой доли алюми- нийсодержащего материала в составе смеси (45%) определяется концентрацией его частиц, необходимой для нормального протекания процесса горения. При меньшем его содержании горение становится вялым и неравномерным. Верхний предел (70%) ограничен по условиям компоновки смеси.

Нижний предел (8%) содержания вер- микулярного графита обусловлен тем, что при меньшем его содержании не обеспечивается достаточное расширение смеси при сгорании. Верхний предел (16%) обусловлен ограничением его соотношения с алю- минийсодержащим материалом.

Древесная мука служит для поджигания алюминия. При содержании ее менее 10% выделяемого тепла недостаточно для воспламенения алюминия. При содержании более 20% снижается тепловой эффект горения смеси вследствие недостатка кислорода для окисления алюминия.

Натриевая селитра служит для снижения температуры воспламенения алюминия. При содержании селитры менее 2,5% воспламенение смеси происходит со значительной задержкой, что может привести к образованию корки на поверхности металла. При содержании селитры более 5% снижается эффективность смеси вследствие более низкого экзотермического эффекта окисления алюминия селитрой по сравнению с окислением кислородом воздуха.

Фторсодержащий материал необходим для растворения окисной пленки на поверхности частиц алюминия и облегчения протекания процесса горения. При массовой доле этого материала менее 0,5% горение смеси затруднено, что снижает экзотермический эффект и ухудшает условия для расширения вермикулярного графита. При увеличении массовой доли фторсодержаще- го материала более 1,5% улушения горения не происходит. Поскольку при этом возрастает вероятность загрязнения атмосферы разливочного пролета фторидами, вводить в состав смеси фторсодержащий материал выше указанного предела нецелесообразно.

Глинозем в составе смеси служит для улучшения текучести смеси. При содержании глинозема менее 6% растек емость смеси недостаточна, что приводит к неравномерности распределения смеси на зерка- ле металла. Увеличение содержания глинозема более 20% приводит к увеличению плотности и теплопроводности огарка,

а с другой стороны дальнейшего улучшения текучести смеси не происходит.

Полидисперсным алюминийсодержа- щимчматериалом, пригодным для производства экзотермической смеси, могут служит отсевы алюминиевой стружки, образующиеся при производстве вторичногоалюминия и являющиеся отходом производства. Использование такого материала взамен алю0 миниевого порошка и части глинозема позволяет существенно снизить стоимость смеси.

Смеси приготавливают следующим образом.

5В работающий смеситель загружают в

первую очередь инертные компоненты - глинозем, вермикулярный графит, фторсодержащий материал, затем окислитель (натриевую селитру) и в последнюю очередь

0 горючие компоненты (алюминийсодержа- щий материал и древесную муку). Все загружаемые компоненты предварительно дозируют на участках подготовки материалов в соответствии с их массовыми долями

5 в композиции. Дозированная смесь перемешивается в течение 15-20 мин, после загрузки последнего компонента расфасовывается в полиэтиленовые пакеты в соответствии с требуемым расходом и

0 отправляется потребителю. При разливке смеси вводят в изложницы при входе металла в прибыльную часть слитка (при сифонной разливке) или после наполнения изложницы (разливка сверху). Расход смеси

5 составляет 0,75-1,5 кг/т стали.

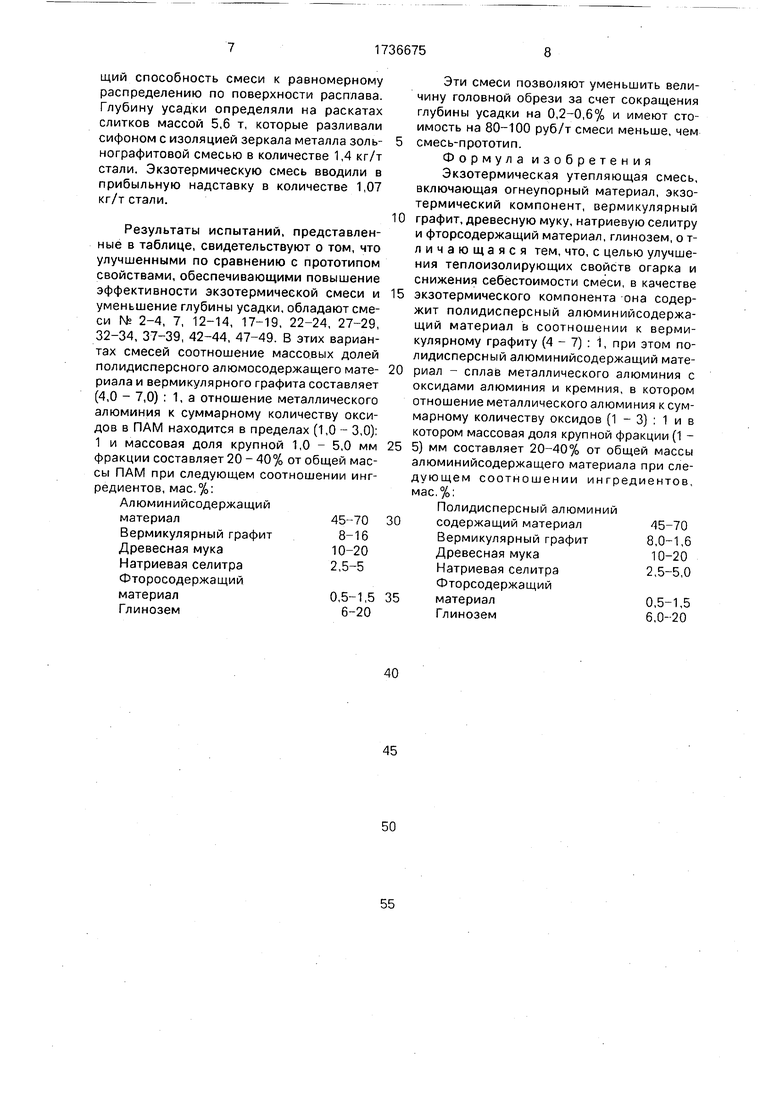

Примеры, иллюстрирующие изобретение.

Испытание смесей производили в лабораторных условиях на приборе Амитек

0 фирмы Фосеко Трейдийг АГ, в индукционной печи ИСТ 006 с графитовыми нагревателями и в промышленных условиях при разливке подшипниковой стали в электросталеплавильном цехе.

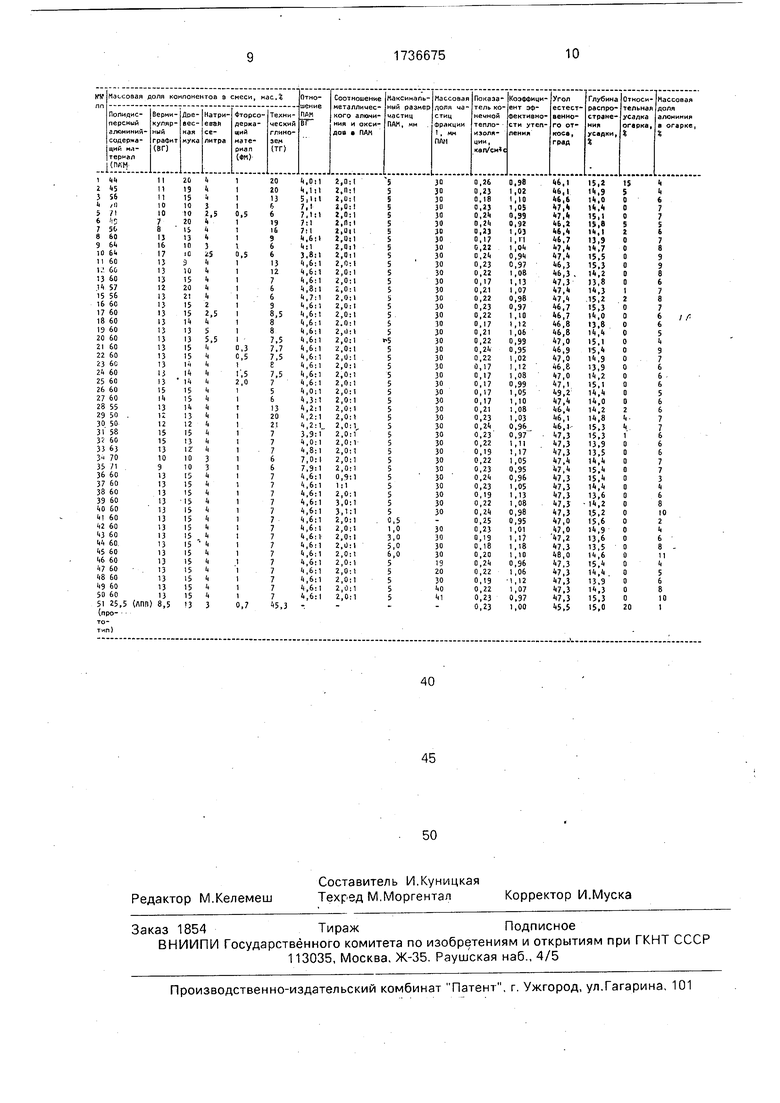

5Составы смесей и результаты испытаний представлены в таблице.

При испытании на приборе Амитек определяли толщину огарка смеси непосредственно после сгорания и в конце опыта и

0 показатель конечной теплоизоляции, а также содержание металлического алюминия в огарке. На индукционной печи определяли коэффициент эффективности утепления, равный отношению падения температурь:

5 графитового нагревателя в течение фиксированного периода (20 мин) при утеплении смесью прототипом к аналогичному показателю при утеплении предлагаемой смесью. В лабораторных условиях определяли также угол естественного откоса, характеризующий способность смеси к равномерному распределению по поверхности расплава. Глубину усадки определяли на раскатах слитков массой 5,6 т, которые разливали сифоном с изоляцией зеркала металла золь- нографитовой смесью в количестве 1,4 кг/т стали. Экзотермическую смесь вводили в прибыльную надставку в количестве 1,07 кг/т стали.

Результаты испытаний, представленные в таблице, свидетельствуют о том, что улучшенными по сравнению с прототипом свойствами, обеспечивающими повышение эффективности экзотермической смеси и уменьшение глубины усадки, обладают смеси № 2-4, 7, 12-14, 17-19, 22-24, 27-29, 32-34, 37-39, 42-44, 47-49. В этих вариантах смесей соотношение массовых долей полидисперсного алюмосодержащего мате риала и вермикулярного графита составляет (4,0 - 7,0) : 1, а отношение металлического алюминия к суммарному количеству оксидов в ПАМ находится в пределах (1,0 - 3,0): 1 и массовая доля крупной 1,0 - 5,0 мм фракции составляет 20 - 40% от общей массы ПАМ при следующем соотношении ингредиентов, мас.%:

Алюминийсодержащий

материал45-70

Вермикулярный графит8-16

Древесная мука10-20

Натриевая селитра2,5-5

Фторосодержащий

материал0,5-1,5

Глинозем6-20

-

Эти смеси позволяют уменьшить величину головной обрези за счет сокращения глубины усадки на 0,2-0,6% и имеют стоимость на 80-100 руб/т смеси меньше, чем 5 смесь-прототип.

Формула изобретения Экзотермическая утепляющая смесь, включающая огнеупорный материал, экзотермический компонент, вермикулярный 10 графит, древесную муку, натриевую селитру и фторсодержащий материал, глинозем, о т- личающаяся тем, что, с целью улучшения теплоизолирующих свойств огарка и снижения себестоимости смеси, в качестве 15 экзотермического компонента она содержит полидисперсный алюминийсодержа- щий материал в соотношении к верми- кулярному графиту (4 - 7) : 1, при этом полидисперсный алюминийсодержащий мате- 20 риал - сплав металлического алюминия с оксидами алюминия и кремния, в котором отношение металлического алюминия к суммарному количеству оксидов (1 - 3) : 1 и в котором массовая доля крупной фракции (1 - 25 5) мм составляет 20-40% от общей массы алюминийсодержащего материала при следующем соотношении ингредиентов, мас.%:

Полидисперсный алюминий 30содержащий материал45-70

Вермикулярный графит8,0-1,6

Древесная мука10-20

Натриевая селитра2,5-5,0

Фторсодержащий

35материал0,5-1,5

Глинозем6,0-20

доля компонентов а смеси, мае.

(ВГ)

Дре- Натри- бес-|еваа

Фторсо- держа- щий материал(ФМ)

Техническийглинозем(ТГ)

ОтношениеПЛИ

Соотношение металлического алюминия и оксидов в ПАН

44 45 56 /11 71

56 60

Ы.

064

160 . 60

360

457

556

660

760

860

960

060

160

260

360

460

560

660

760

855

50

050

158

260

36з

70

Л

60

60

60

60 60 60

60

60 i 60 60 60 60

60

60

60

25,5

роп)

II 11 11

10 10

и

IJ

16

17

13

13

13

12

13

13

13

13

13

13

13

13

13

13

13

15

14

13

и

12

15

15

13

10

9

13

13

13

13

13

13

13

13

13

13

13

13

13

13

(ЛПП) 8,5

26 19 15 10 10 20 IS 13 10 1C

3 10 15 20 21 15 15 14 13 13 15 15 1ч 14

14 15 15 14 13 12 15 13 12 10 10 15 15 15 15 15 15 15 15

4

4

4

3

2,5

4

4

4

3

S

4

4

4

4

4

2

2,5

4

5

5,5

4

4

4

4

4

4

4

4

4

4

4

4

4

3

3

4

4

4

4

4

4

4

4

15 4

15 15 15 15 15 15 3

1 0,7

20

20

13

6

6

19

16

9

6

6

13

12

7

6

6

9

7,5

7,7

7,5

6

7,5

7

5

6

13

20

21

7

7

7

6

6

7

7

7

7

7

7

7

7

7

7

7

7

7

7

7

ч5,3

4,0:1

4.1П

5,41

7,1

7,1:1

7:1

7:1

4,6:1

4:1

3.8:1

4,6:1

4,6:1

4,6:1

4,8:1

4,7:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,0:1

4,3:1

4,2:1

4,2:1

4,2:1

3,9:1

4,0:1

4,8:1

7,0:1

7,9:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

4,6:1

2,0:1 2,П:1 2,0:1 8,0:1 2,0:1 2,П:1

г.он

2,0:1

г,пи

2,0:1

2,0:1

2,0:1

2,0:1

г,0:1

2,0:1

2,0:1

2,0:1

2.0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

0,9:1

1:1

2,0:1

3,0:1

3,1:1

г,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

2,0:1

ксимальй размер стиц И, мм

Массовая лоля ча стиц Фракции 1, мм ПЛ11

Показа- Коэффициент эфтель конечнойтепло- золяЦИИ ,

кал/сиЯс

Фективно- сти утепления

Угол естественного откоса, град

Глубина распространения

усадки, %

Относительнаяусалка огарка,

К

Массовая доля

алюминий а огарке,

5 S 5 5 5 5 5 5 5 5 5 5 5 5

,5 ,0 ,0 ,0 ,0

-U-.

зо

30 30 30

зо зо

JO

зо

30 30

зо

30 30 30 30 30

зо

30

зо зо

30 30

зо зо

30 30 30 30

зо

30

зо

30

зо

30 30 30

зо

30

зо

30

зо

30 30

зо

19 20 30 40 41

0,26 0,23 0,18 0,23 0,24 0,24 °,23 0,17 0,22 0,24 0,23 0,22 0,17 0,21 0,22 0,23 0,22 0,17 0,21 0,22 0,24 0,22 0,17 0,17 0,17 0,17 0,17 0,21 0,23 0,24 0,23 0,22 0,19 0,22 0,23 0,24 0,23 0,19 0,22 0,24

0,25 0,23

0,24 0,22 0,19 0,22 0,23 0,23

0,96

1,02

1,10

1,05

0,39

0,92

1,03

I ,11

1 ,04

0,94

0,97

I ,08

1,13

1,07

0,98

0,97

1,10

1,12

1 ,06

0,99

0,95

1,02

1,12

1,08

0,99

1,05

1,10

1,08

1,03

0,96

0,97

1,11

1,17

1,05

0,95

0,96

1,05

1,13

1,08

0,98

0,95

1,01

1,17

1,18

1,10

0,96

1,06

1,12

1,07

0,97

1,00

46,1

46,1

46,6

47,4

47,«I

46,2

46,4

46,7

47,4

47,4

4,3

46,3.

47,3

47,4

47,4

46,7

46,7

46,8

46,8

47,0

46,9

47,0

46,8

47,0

47,1

49,2

47,4

46,4

46,1

46,)

7.3 7,3 47,3 47,4 47,4 47,3 47,3 47,3 47,3 47,3 47,0 47,0 47,2 47,3 48,0 47,3 47,3 47,3 47.3 47,3 45,5

15,2 Й.9 14,0 4

15.1

IS,8

14,1

3,9

4,7

15,5

15.3

14,2

13,8

14,3

15,2

5,3

14,0

13,8

14,4

15.1

15,4

14,9

3,9

14,2

15,1

14,4

14,0

14,2

14,8

15,3

15,3

3,9

3,5

14,4

5,4

5,4

14,4

3,6

14,2

5,2

5,6

14,9

3,6

13,5

14,6

15,4

14,4

13,9

4,3

5,3

15,0

15

5 О D О 5

г

о о о о о (I I

2

О

о о о о о о о о о о о

2 4 4 1 о о о о о о о о о о о о о о о о о о о

20

4 4

6

7 7 S 6

в

9 9 8

6

7 8 7

6 6

5 4 9 7 6 6 6 5 6 6 7

6

6

6

7

7

3

4

6

8

10

2

4

6

8

11

4

5

6

8

10

1

/ f

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 1979 |

|

SU856649A1 |

| Смесь для утепления слитков спокойной стали | 1989 |

|

SU1768349A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| Экзотермическая смесь для утепления головной части слитка | 1979 |

|

SU859014A1 |

| Экзотермическая смесь для утепления головной части слитка | 1983 |

|

SU1156843A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

Изобретение относится к металлургии черных металлов, в частности к экзотермическим смесям для утепления головной части стальных слитков. Смесь содержит в качестве экзотермического компонента полидисперсный алюмосодержащий материал в соотношении к вермикулярному графиту (4 - 7):1, при этом полидисперсный алюмосодержащий материал - сплав металлического алюминия с оксидами алюминия и кремния, в котором отношение металлического алюминия к суммарному количеству оксидов (1 - 3): 1 и в котором массовая доля крупной фракции 1 - 5 мм составляет 20 - 40 % от общей массы алюмосодержащего материала, при следующем соотношении ингредиентов, мас.%: полидисперсный алюминийсодержащий материал 45 - 70, вермикулярный графит 8 - 16; древесная мука 10 - 20; натриэвая селитра 2,5 - 5; фторсодержащий материал 0.5- 1,5; глинозем 6 - 20. 1 табл СО С

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU547287A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ настройки сцинтилляционного детектора большой площади для измерения гамма-излучения | 1985 |

|

SU1298702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-30—Публикация

1989-07-04—Подача