Изобретение относится к технологии получения титаната магния и может быть использовано для изготовления термостойких покрытий с высокой отражательной способностью.

Известен способ, согласно которому смешивают карбонат магния и диоксида титана в водной среде, вводят минерализатор в виде хлорида щелочного или щелочно-зе- мельного металла. Затем смесь прокаливают при 930-950°С, измельчают.

Недостатком этого способа является многоступенчатость передела, включающего отмывку от хлор-иона, сушку, а также низкие оптические свойства.

Наиболее близким к предлагаемому является способ, согласно которому диоксид титана и карбонат магния смешивают в шаровой мельнице в органической среде с поверхностным натяжением 20-30 дин/см в течение 25 ч, затем смесь прокаливают при 800-950°С в течение 3 ч, кальцинат измельчают.

Однако взаимодействие между компонентами не протекает до конца, поэтому в пигменте наряду с фазой метатитаната магния содержатся свободные оксиды магния и титана, снижающие пигментные и оптические свойства продукта.

Цель изобретения - повышение оптических свойств пигмента.

Указанная цель достигается тем, что водную суспензию диоксида титана и карбоната магния сначала подвергают размолу в течение 3-6 ч, поддерживая ее вязкость в интервале значений 400-500 сП, которую затем снижают до 250-300 сП, и диспергируют еще 2-3 ч. Смесь прокаливают при 800-950°С и измельчают.

Установленный интервал значенияй динамической вязкости суспензии на первой ступени создает условия для каскадного движения шаров в мельнице. При вязкости суспензии выше значений интервала размол практически не протекает, а ниже значений интервала размол малоэффективен и требуется длительное время.

VI

OJ

о о to ч

По мере размола увеличивается конентрация частиц и суспензия приобреает тиксотропные свойства. Поэтому для ффективного диспергирования снижают начение вязкости, интервалы которой таке обусловлены оптимальным протеканием процесса.

В процессе смешения регулируют вязкость суспензии, тем самым последовательно создавая условия сначала размола компонентов, а затем их диспергирования. Это благоприятствует полноте взаимодействия и образоваяию практически однофазного продукта со структурой метатитаната магния, обладающего высокими оптически- ми характеристиками.

В данной системе образование метатитаната магния происходит по твердофазному механизму, в котором существенную роль играют два фактора - размеры кристаллов и гомогенное распределение. Частицы диоксида титана имеют размер 1-20, а карбоната магния 200-700 fi. В этом случае реакция не протекает полностью, что наблюдается в известных способах по содержанию в продуктах непрореагировавших свободных оксидов титана и магния.

Это обстоятельство усугубляется и меньшей подвижностью иона магния по сравнению с ионом титана в кристаллах. Свободный оксид магния ухудшает пигментные, а диоксид титана оптические свойства продукта.

После образования соизмеримых частиц обоих компонентов и их гомогенного распределения происходит процесс гетеро- коагуляции, препятствующей последующему возможному разделению компонентов.

Такой процесс обеспечивает образование однофазного продукта высокого качества.

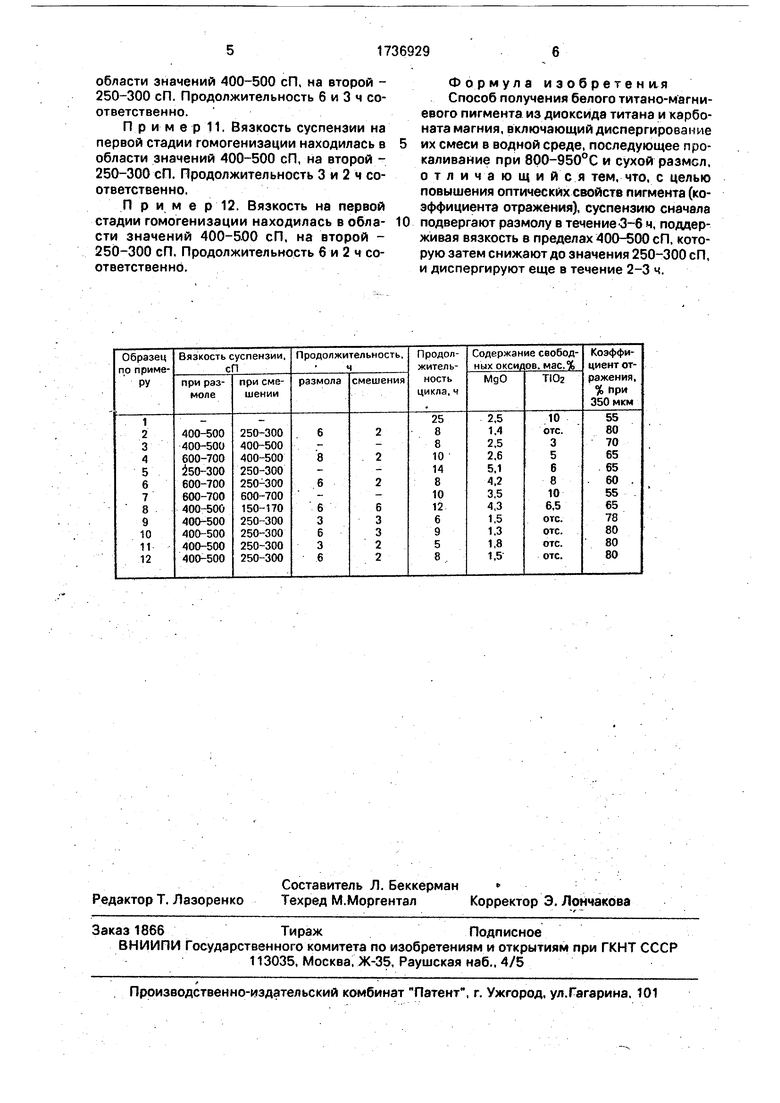

Полученные результаты показывают, что способ обеспечивает повышение коэффициента отражения пигмента.

Разработанный способ в отличие от известных позволяет не только получить пигмент с высокой отражательной способностью, но и имеет ряд технологических преимуществ, так как не требует использования дополнительных веществ и значительно сокращается при этом яродолжительность цикла.

Увеличение продолжительности цикла в примерах 4-8 по сравнению с предлагаемой обусловлено следующим.

При реологических параметрах системы, которая выше или ниже оптимальных, в продуктах содержится значительное количество свободных МдО иТЮа. Такие продукты нельзя квалифицировать как титанат магния (MgTICte).

Продукты, содержащие свободные фазы МдО и TlOa в пределах, указанных в примерах, по своим пигментным свойствам практически одинаковы (укрывистость 30 г/м2, маслоемоксть 25 г/100 г).

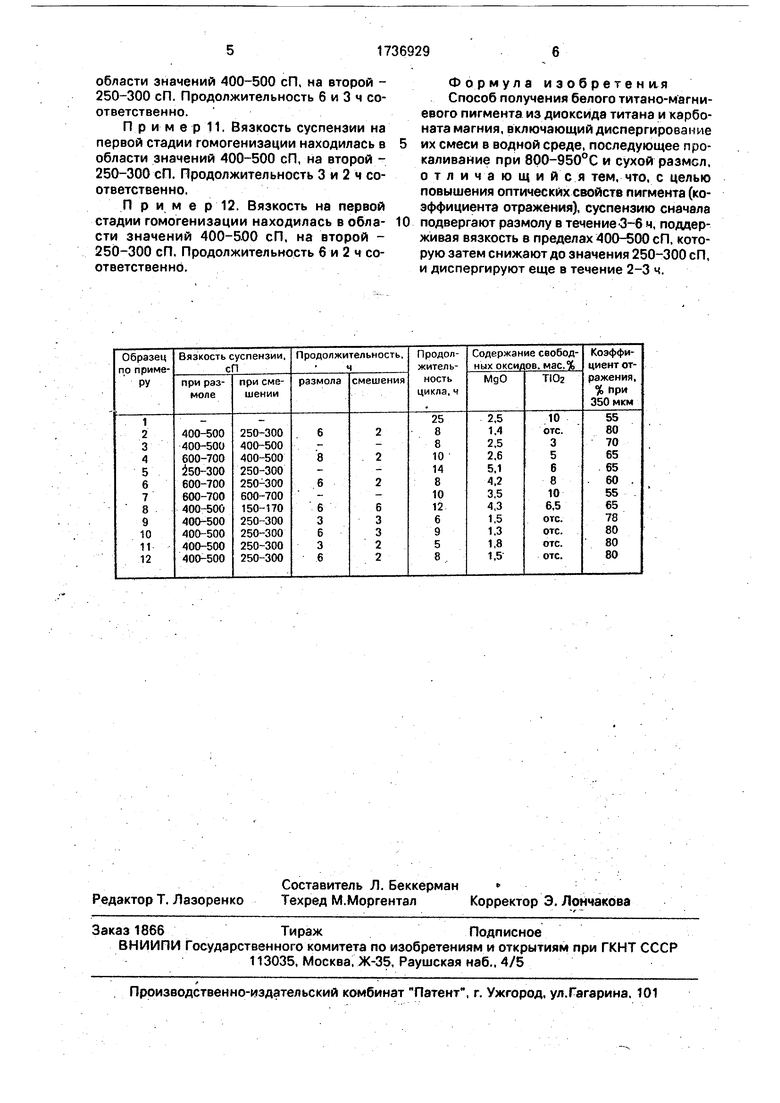

В таблице приведена характеристика образцов пигментного титаната магния.

П р и м е р 1. По прототипу молярное отношение компонентов в смеси МдО/ТЮа 1,05.

П р и м е р 2. Готовили водную суспензию карбоната магния и диоксида титана в

молярном отношении МдО/ТЮ2 1,05 с начальной вязкостью 400 сП. Смесь помещали в шаровую мельницу и размалывали в течение 6 ч, периодически добавляли воду для поддержания вязкости суспензии в интервале значений 400-500 сП. Затем суспензию разбавляли до;вязкости 300 сП и перемешивали еще 2 ч. Реакционную смесь через дозатор вводили во вращающуюся печь и прокаливали при 900°С. Готовый пигмент размалывали в воздухоструйной мельнице.

П р и м е р 3. Вязкость суспензии в течение всего процесса гомогенизации находилась в интервале значений 400-500 сП.

Продолжительность 8 ч,

П р и м е р 4. Вязкость суспензии на первой стадии гомогенизации находилась в области значений 600-700 сП, на второй - 350-450 сП. Продолжительность 8 и 2 ч соответственно.

П р и м е р 5. Вязкость суспензии в течение всего процесса гомогенизации находилась в интервале значений 250-300 сП. Продолжительность цикла 14 ч.

П р и м е р 6. Вязкость суспензии на первой стадии гомогенизации находилась в области значений 600-700 сП, на второй стадии - 300-250 сП. Продолжительность 6 и 2 ч соответственно.

Пример. Вязкость суспензии в течение всего процесса находилась в интервале значений 600-700 сП. Продолжительность цикла 10ч.

Примерв. Вязкость суспензии на

первой стадии гомогенизации находилась в области значений 400-500 сП, на второй - 150-170 сП. Продолжительность 6 и 6 ч соответственно.

о

П р и м е р 9. Вязкость суспензии на первой стадии гомогенизации находилась в области значений 400-500 сП, на второй - 250-300 сП. Продолжительность 3 и 3 ч соответственно.

ПримерЮ. Вязкость суспензии на первой стадии гомогенизации находилась в

области значений 400-500 сП, на второй - 250-300 сП. Продолжительность 6 и 3 ч соответственно.

Пример 11. Вязкость суспензии на первой стадии гомогенизации находилась в области значений 400-500 сП, на второй - 250-300 сП. Продолжительность 3 и 2 ч соответственно.

П р и м е р 12. Вязкость на первой стадии гомогенизации находилась в области значений 400-500 сП, на второй - 250-300 сП. Продолжительность б и 2 ч соответственно.

0

Формула изобретения Способ получения белого титано-магни- евого пигмента из диоксида титана и карбоната магния, включающий диспергирование их смеси в водной среде, последующее прокаливание при 800-950°С и сухой размел, отличающийся тем, что, с целью повышения оптических свойств пигмента (коэффициента отражения), суспензию сначала подвергают размолу в течение-3-6 ч, поддерживая вязкость в пределах 400-500 сП. которую затем снижают до значения 250-300 сП, и диспергируют еще в течение 2-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОСВЯЗЫВАЮЩИХСЯ ПИГМЕНТНЫХ ЧАСТИЦ | 2012 |

|

RU2556659C2 |

| САМОСВЯЗЫВАЮЩИЙСЯ ПИГМЕНТНЫЙ ГИБРИД | 2012 |

|

RU2562291C2 |

| САМОСВЯЗЫВАЮЩИЙСЯ ПИГМЕНТНЫЙ ГИБРИД | 2012 |

|

RU2572967C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

| УСТОЙЧИВЫЕ АДСОРБИРУЕМЫЕ ПОЛИМЕРЫ | 2013 |

|

RU2612709C2 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2179528C1 |

| Способ переработки сфенового концентрата | 1989 |

|

SU1663000A1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2169703C2 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНА | 1999 |

|

RU2150479C1 |

| Способ получения пигментного диоксида титана анатазной структуры | 1988 |

|

SU1604820A1 |

Использование: для изготовления термостойких покрытий с высокой отражательной способностью. Сущность изобретения: суспензию сначала подвергают размолу в течение 3-6 ч, поддерживая вязкость в пределах 400-500 сП, которую затем снижают до значения 250-300 сП, и диспергируют еще 2-3 ч. 1 табл.

| Способ получения белого титаномагниевого пигмента | 1978 |

|

SU698995A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-05-30—Публикация

1989-11-28—Подача