Изобретение относится к технике очистки сточных вод и предназначено для утилизации осадков, образующихся при обработке гальванических стоков предприятий машиностроения, химической, металлургической промышленности для получения жаростойких материалов.

Цель изобретения - повышение водостойкости полученного осадка.

Поставленная цель достигается тем, что обработку осадка производят путем добавления в обезвоженный до влажности 75 - 85% осадок концентрированных серной и фосфорной кислот, после этого производят обработку полученного раствора при 363 - 373К в течение 60 - 90 мин, после этого полученную жидкую массу смешивают с порошками шамота и оксида алюминия, а образец сушат при 453 - 483К в течение 60 - 90 мин и обрабатывают известковым раствором.

Реагенты вводят в массовом соотношении H2S04 : НзР04 : : шамот : осадок

7,0 - 10,0 : 5,5 - 10,5 : 6,5 - 10,4 : 15,6 - 20,8 : 48,3 - 65,4.

Способ осуществляют на фильтр-прессе в камере с нагреватем, соединенным со смесителем и сушильным шкафом.

Способ обработки осадков осуществляют следующим образом.

Осадок.содержащий гидрооксиды тяжелых металлов Cr +, Zn , Fe и др. после обезвоживания на фильтр- прессе до влажности 75 - 85% направляют в камеру с нагревателем, в которую добавляют концентрированные серную и фосфорную кислоты. Кислоты вступают в реакцию с кристаллизационной водой, карбонатами, органическими веществами, содержащимися в осадке. Происходит разрушение кристаллической структуры осадка, органических веществ, образование полимерных соединений металлов.

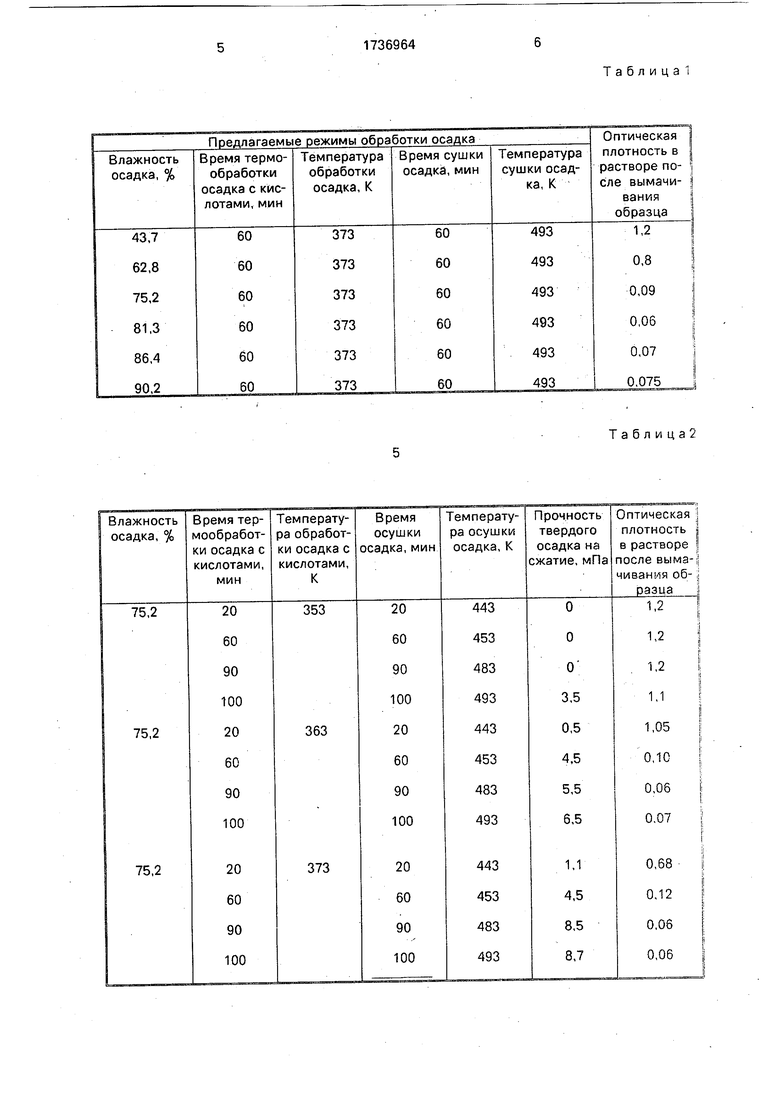

При этом влажность осадка находится в оптимальном диапазоне. При меньшей влажности (менее 75%) требуется больший объем серной кислоты, чтобы обеспечить

(Л

СдЗ

перемешивание осадка, и большее время для ее взаимодействия с кристаллической структурой осадка. При большей влажности осадка (более 85%) образуется менее концентрированный раствор и требуются большие энергозатраты (табл.1). Кроме того, при меньшем времени осадок реагирует с кислотой на 40 - 70%, при большем времени снижается температура раствора и, соответственно, увеличиваются энергозатраты. Добавление серной кислоты приводит к разрушению карбонатов, выделению углекислого газа и кристаллизационной воды, повышению температуры раствора до 338 - 353К. Это позволяет повысить эффективность обработки осадка.

Далее полученный раствор осадка, содержащий тяжелые металлы, подогревают нагревателем при 363 - 373К в течение 60 - 90 мин. Время обработки является оптимальным. При меньшем времени не происходит образования фосфорных полимеров с ионами тяжелых металлов. При большем времени фосфатные полимеры выпадают в осадок, образуя слой малорастворимых соединений, снижая экономичность процесса обработки. Термообработанную массу осадка смешивают с дробленым отходом шамотного камня и оксидом алюминия, а смесь сушат при 453 - 483К втечение 60- 90 мин в сушильном шкафу. При сушке происходит процесс твердения и фиксации ионов тяжелых металлов в виде малорастворимых соединений, образуется прочный осадок.

Твердые образцы осадка обрабатывают в известковом растворе, в котором происходит образование сульфатов кальция, снижается вымывание тяжелых металлов в окружающую среду.

Обработанный предлагаемым способом осадок от гальванических производств является твердым веществом с нерастворимыми в воде ионами тяжелых металлов, который можно вывозить на захоронение, использовать в виде покрытий в металлургической промышленности или в качестве пигмента в строительной индустрии.

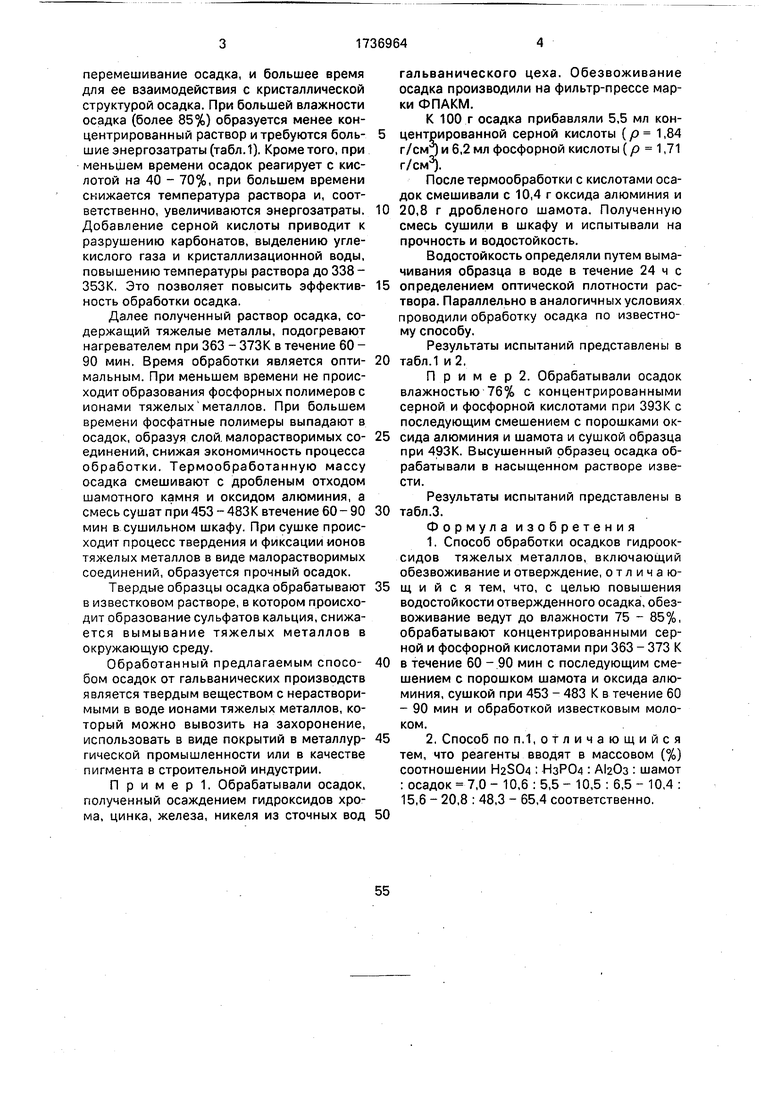

П р и м е р 1. Обрабатывали осадок, полученный осаждением гидроксидов хрома, цинка, железа, никеля из сточных вод

гальванического цеха. Обезвоживание осадка производили на фильтр-прессе марки ФПАКМ.

К 100 г осадка прибавляли 5,5 мл концентрированной серной кислоты (р 1,84 г/сыт) и 6,2 мл фосфорной кислоты (р 1,71 г/см3).

После термообработки с кислотами осадок смешивали с 10,4 г оксида алюминия и

20,8 г дробленого шамота. Полученную смесь сушили в шкафу и испытывали на прочность и водостойкость.

Водостойкость определяли путем вымачивания образца в воде в течение 24 ч с

определением оптической плотности раствора. Параллельно в аналогичных условиях проводили обработку осадка по известному способу.

Результаты испытаний представлены в

табл.1 и 2.

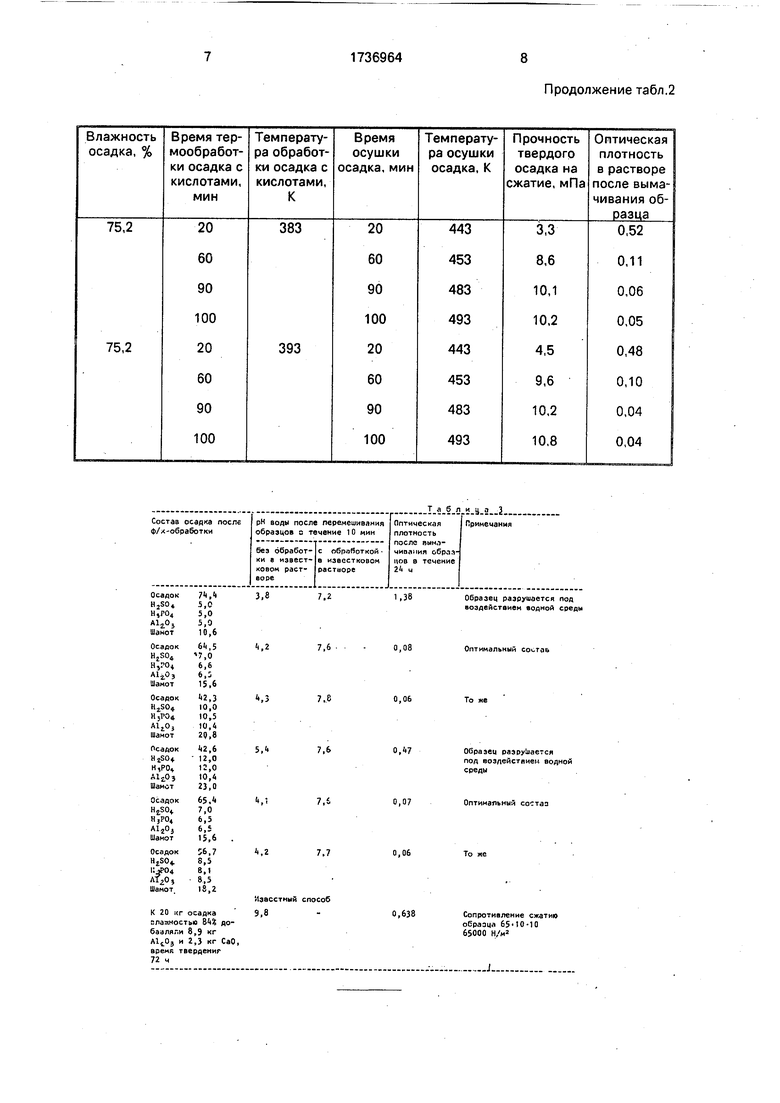

П р и м е р 2. Обрабатывали осадок влажностью 76% с концентрированными серной и фосфорной кислотами при 393К с последующим смешением с порошками оксида алюминия и шамота и сушкой образца при 493К. Высушенный образец осадка обрабатывали в насыщенном растворе извести.

Результаты испытаний представлены в

табл.3.

Формула изобретения 1. Способ обработки осадков гидрооксидов тяжелых металлов, включающий обезвоживание и отверждение, отличающ и и с я тем, что, с целью повышения водостойкости отвержденного осадка, обезвоживание ведут до влажности 75 - 85%, обрабатывают концентрированными серной и фосфорной кислотами при 363 - 373 К

в течение 60 - 90 мин с последующим смешением с порошком шамота и оксида алюминия, сушкой при 453 - 483 К в течение 60 - 90 мин и обработкой известковым молоком.

2, Способ по п.1,отличающийся тем, что реагенты вводят в массовом (%) соотношении H2S04 : НзР04 : А120з : шамот : осадок 7,0 - 10,6 : 5,5 - 10,5 : 6,5 - 10,4 : 15,6 - 20,8 : 48,3 - 65,4 соответственно.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритных порошков | 1990 |

|

SU1740319A1 |

| Способ очистки алмаза | 1988 |

|

SU1770272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ МОЛИБДЕНА | 2017 |

|

RU2641826C1 |

| Способ переработки фосфорного шлама | 1977 |

|

SU652777A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1966 |

|

SU185856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ из БЕДНЫХФОСФОРНЫХ руд | 1967 |

|

SU189808A1 |

| Способ извлечения сульфата бария из природного барита | 1990 |

|

SU1763371A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1987 |

|

SU1559496A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1620419A1 |

Сущность изобретения: обезвоживают до влажности 75 - 85%, обрабатывают концентрированной На504 и НзР04 при 363- 373 К 60 - 90 мин. Полученную массу смешивают с порошком шамота и , сушат при 453-483 К 60-90 мин. После сушки массу обрабатывают Са(ОН)2. Реагенты вводят в осадок в массовом соотношении H2S04: НзР04 : А120з: шамот - 7,0 - 1.0 : 5,5 - 10,5 : 6,5 - 10,4 : 15,6 - 20,8 : 48,3 - 65,4. 3 табл.

Таблица2

7Ь,Ь

5,0

5,0

5,0

10,6

6,5 7,0 6,6 6,5 15,6

W.3 10,0 10,5 10,4 29,8

«,6 12,0 12,0 10,4 23,0

7,0

6,5

6,5

15,6

56,7

8,5

8,1

8,5

18,2

3,8

М

43

5,

Ч

V2

7,6

7,6

7 iw

г осадка стью 841 до8,9 кг и 2,3 кг СаО, твердеииг

Известный способ 9,8

Продолжение табл.2

1,38

Образец разрушается под воздействием водной среды

0,08

Оптимальный состав

0,06

То же

0,47

Образец разрушается под воэдейстпиен водной среды

0,07

Оптимальный состаз

0,06

То же

0,638

Сопротивление сжатию образца 6510-10 65000 Н/м2

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1989-12-11—Подача