Изобретение относится к способам химической очистки сточных вод от ионов молибдена с использованием материалов с высоким содержанием железа.

Известен способ очистки сточных вод (патент ФРГ №2610637, опубл. 1977 г.), заключающийся в химическом осаждении ионов вольфрама и молибдена соединениями железа при рН=2-8 и температуре 20-40°C. При химическом осаждении по известному способу используют сернокислое железо в стехиометрической зависимости от концентрации удаляемых ионов металлов или чаще в 2-3 кратном избытке, ионы вольфрама и молибдена осаждают в виде вольфраматов и молибденов, вводят дополнительно ионы кальция в виде Ca(OH)2.

Недостатком данного способа является большой расход сернокислого железа и низкая эффективность очистки при малых концентрациях загрязнителей для доведения сточных вод до нормативов рыбо-хозяйственного вида водопользования.

Известен способ получения молибденовых продуктов (А.Н. Зеликман. Молибден. - М.: Металлургия, 1970, с. 150) путем смешивания растворов молибдата натрия и Fe2(SO4)3 с последующим осаждением молибденового продукта при pH 2,5-3,0, фильтрацией, промывкой и прокалкой осадка.

Недостатком данного способа является низкая степень извлечения молибдена из бедных растворов и большой расход сернокислого железа.

Известен способ извлечения молибдена и вольфрама при очистке сточных вод (патент US №4219416, опубл. 26.08.1980 г.), заключающийся в удалении тяжелых металлов в их анионное состояние, в частности, вольфрама и молибдена, при очистке сточных вод путем химического осаждения тяжелых металлов с помощью газовой флотации.

Недостатком данного способа является низкая степень извлечения молибдена из бедных растворов и необходимость использования большого количества флотореагентов.

Известен способ очистки сточных вод от ионов тяжелых металлов (патент РФ №2189363, опубл. 20.09.2002 г.), заключающийся в том, что очистка сточных вод от ионов тяжелых металлов ведется путем сорбции на твердом нерастворимом природном сорбенте, причем в качестве природного сорбента используют пирит, обогащенный до 84-96%, с размером зерна сорбента не более 160 мкм.

Недостатком данного способа является низкая степень извлечения молибдена из бедных растворов и необходимость использования большого количества пирита.

Известен способ очистки сточных вод от тяжелых металлов (авторское свидетельство SU №1263648, опубл. 15.10.1986 г.), принятый за прототип, относится к способам снижения содержания в сточных водах железа и молибдена и заключается в обработке сточных вод отходом производства алюмосиликатных катализаторов следующего состава, мас. %: оксид натрия 5-12; оксид, алюминия 5-10, оксид аммония 1-4; оксид кальция 1-3; оксид железа 0,5-1,5; оксид церия 0,5-1,0; оксид кремния остальное.

Недостатком данного способа является низкая степень извлечения молибдена из бедных растворов и необходимость применения отхода производства ограниченного распространения.

Техническим результатом изобретения является повышение эффективности степени очистки сточных вод от ионов молибдена и использование для этого природных материалов или отходов производства.

Технический результат достигается тем, что способ очистки сточных вод от ионов молибдена, включающий обработку реагентом - отходом производства, содержащим оксиды металлов, отличающийся тем, что в качестве отхода производства, содержащего оксиды металлов, используется железосодержащий суглинок с содержанием железа от 2 до 20% или отход металлообработки в виде стружки нелегированной стали с содержанием железа от 45 до 85%, предварительно обрабатывается серной кислотой с концентрацией от 0,01 до 0,1 Н в течение от 0,5 до 1 часов, и отстаивается в течение от 16 до 24 часов, причем полученную сорбционную пасту или сорбент вводят в сточную воду в соотношении ТВ : Ж = 1:100 - 1:500, постоянно перемешивают в течение от 40 до 60 мин, с последующим отстаиванием в течение от 3 до 5 часов и удалением осадка.

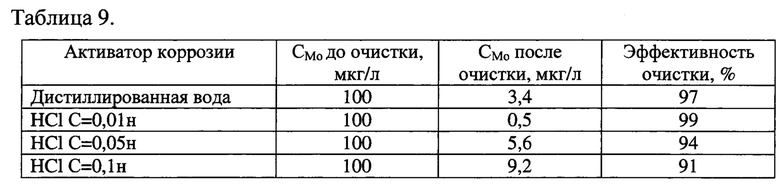

Способ очистки сточных вод от ионов молибдена, поясняется следующей фигурой:

фиг. 1 - Способ очистки сточных вод от ионов молибдена.

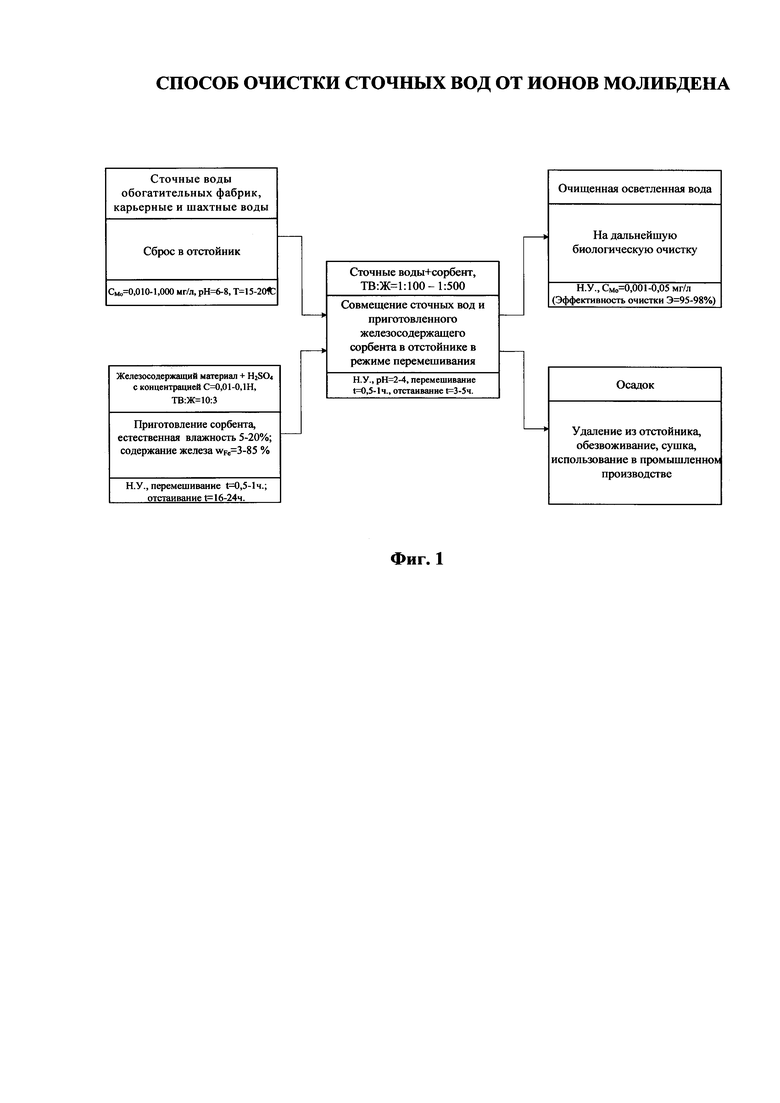

Фиг. 2 - Кинетика осаждения железосодержащего суглинка с исходной концентрацией в растворе 3 г/дм3

Способ осуществляется следующим образом. Производится смешивание сточных вод и приготовленного железосодержащего сорбента в отстойнике в режиме перемешивания в течение от 0,5 до 1 часа, с последующим отстаиванием в течение от 3 до 5 часов. Для этого сточные воды обогатительных фабрик, карьерные и шахтные воды с концентрацией молибдена от 0,010 до 1,000 мг/л, pH от 6 до 8 и температурой от 15 до 20°C сбрасываются в отстойник, затем в него добавляется предварительно приготовленный сорбент в соотношении ТВ : Ж = 1:100 - 1:500.

Для приготовления сорбента используется железосодержащий суглинок с содержанием железа от 2 до 20% или отход металлообработки в виде стружки нелегированной стали с содержанием железа от 45 до 85%, который обрабатывается кислотой с концентрацией от 0,01 до 0,1 Н в течение от 0,5 до 1 часа, и отстаивается в течение от 16 до 24 ч. Очищенные и осветленные воды направляются на следующую стадию очистки (биологическую), а осадок удаляется из отстойника, обезвоживается, сушится и направляется на использование в другом промышленном производстве.

Протекание процесса очистки сточных вод объясняется тем, что молибден сорбционно соосаждается с гидроксидами железа, а также легко вступает с железом в соединение Fe2(MoO4)3, что так же способствует его осаждению. Вследствие анионной (при pH>2-3) формы миграции сорбционное осаждение молибдена гидроксидами железа преимущественно протекает в кислых средах (pH=2-4), что достигается кислотной обработкой железосодержащего материала, либо дополнительным подкислением раствора.

Способ поясняется следующими примерами. Для оценки разрабатываемой технологии в качестве модельных растворов для проведения опытов использовались пробы шахтной воды, содержащей раствор молибдата натрия Na2MoO4 с концентрацией молибдена 100 мкг/л, 500 мкг/л и 1000 мкг/л.

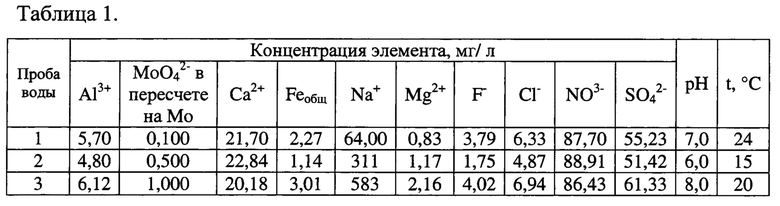

Гидрохимическая характеристика шахтных вод представлена в таблице 1.

В примерах №№1, 2, 3, 6 использована проба воды 1; в примере №4 использована проба воды 2; в примере №5 использована проба воды 3.

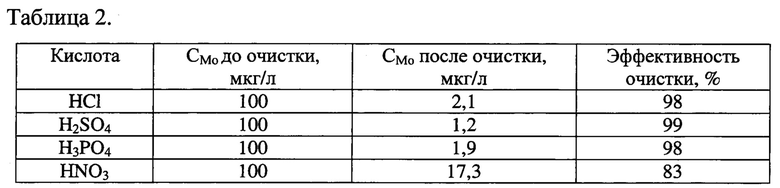

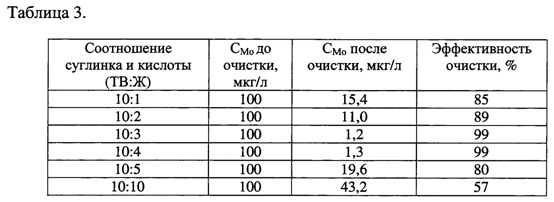

Пример №1. В качестве железосодержащего материала был выбран железосодержащий суглинок из карьера «Первомайское», Ленинградская область, с содержанием железа 3%. Суглинок подвергался кислотной активаций. Для этого были выбраны: серная, фосфорная, азотная и соляная кислоты. Навески суглинка естественной влажности (8,9%) совмещались с кислотами 0,1 нормальной концентрации в соотношении ТВ : Ж = 10:3, компоненты перемешивались в течение 1 ч, и полученная сорбционная паста помещалась в эксикатор для исключения испарения влаги и выдерживалась в течение суток с целью окончания процесса активации. Кроме того, была изучена зависимость эффективности очистки от соотношения суглинка и кислоты, для этого навески суглинка естественной влажности (8,9%) совмещались с серной кислотой 0,1 нормальной концентрации в соотношениях ТВ : Ж = 10:1; 10:2; 10:3; 10:4; 10:5; 10:10, компоненты перемешивались в течение 1 ч, и полученная сорбционная паста помещалась в эксикатор для исключения испарения влаги и выдерживалась в течение суток с целью окончания процесса активации. Полученная сорбционная паста совмещалась с модельным раствором молибдена с концентрацией 100 мкг/л в соотношении ТВ : Ж = 1:100 с перемешиванием в течение 1 ч. Изучение кинетики сорбции показало, что равновесие в системе в системе наступает через 50 мин, хотя скорость сорбции максимальна в первые минуты контакта. После отстаивания модельный раствор отфильтровывался через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и проводилось измерение концентрации на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории НОЦ коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета. Полученные результаты представлены в таблицах 2 и 3.

Кроме того, на фиг. 2 показан пример кинетики осаждения железосодержащего суглинка, где видно, что наиболее интенсивное осаждение происходит в первые 4 часа, поэтому время отстаивания принимается от 3 до 5 часов.

После удаления и обезвоживания осадок может быть использован в качестве сырья для производства кирпича, так как в ходе проведенных исследований было установлено, что процессов десорбции молибдена из полученного осадка не происходит, кроме того пластичность суглинка, как одно из его важнейших свойств, определяющих пригодность для кирпичного производства, остается практически неизменной.

Как видно из таблицы 2, использование активированного железосодержащего суглинка для очистки модельных растворов от молибдена показало высокую эффективность.

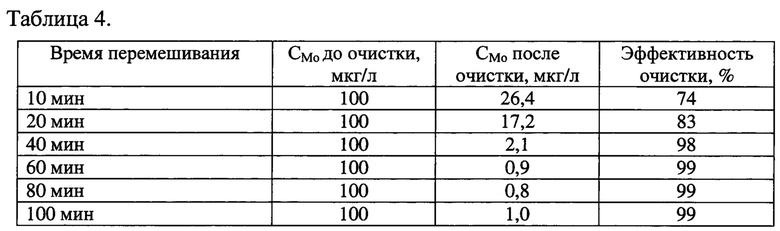

Пример №2. В качестве железосодержащего материала был взят стандартный образец стружки нелегированной стали (отход металлообработки) с содержанием железа 72%. С целью получения гидроксидных форм железа, обладающих развитой удельной поверхностью и повышенной реакционной способностью, навески стали смачивались водой и слабыми растворами кислот и оставлялись на воздухе в течение суток (для протекания процессов окисления). Затем полученный сорбент совмещался с модельными растворами молибдена различной концентрации в соотношении ТВ : Ж = 1:500 в режиме перемешивания в течение 40 мин, время контакта было выбрано после изучения кинетики сорбции (таблица 4). После отстаивания раствор фильтровался через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и измерялась концентрация молибдена на атомно-эмиссионном спектрометре с индуктивно связанной плазмой ICPE-9000 в аккредитованной лаборатории НОЦ коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета. Результаты приведены в таблицах 3 и 4.

Образовавшийся осадок представляет собой смесь молибдата и гидроокиси железа, поэтому он может быть использован для производства парамолибдата аммония. Для этого после удаления и обезвоживания осадок выщелачивают раствором аммиака. Полученный раствор молибдата аммония перерабатывают на парамолибдат аммония обычным путем.

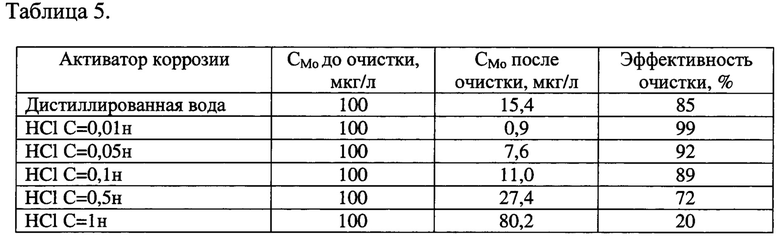

Как видно из таблицы 5, использование гидроксидных форм железа для очистки модельных растворов от молибдена показало высокую эффективность. Причем использование более концентрированных кислот в качестве активатора коррозии снижает эффективность очистки за счет протекания процессов восстановления железа.

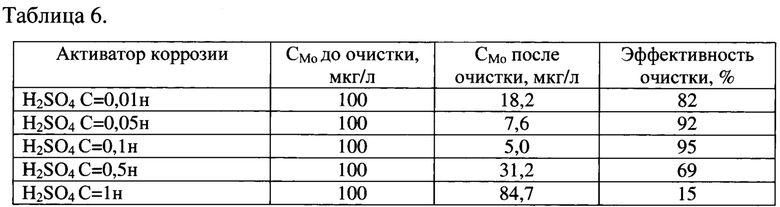

Пример №3. В качестве железосодержащего материала был выбран железосодержащий суглинок из Кильдинского месторождения Мурманской области с содержанием железа 2%. Суглинок подвергался кислотной активаций. Для этого была выбрана: серная кислота. Навески суглинка естественной влажности (7,5%) совмещались с кислотами 0,01, 0,05, 0,1, 0,5 и 1 нормальной концентрации в соотношении ТВ : Ж = 10:3, компоненты перемешивались в течение 1 ч, и полученная сорбционная паста помещалась в эксикатор для исключения испарения влаги и выдерживалась в течение суток с целью окончания процесса активации. Полученная сорбционная паста совмещалась с модельным раствором молибдена с концентрацией 100 мкг/л в соотношении ТВ : Ж = 1:100 с перемешиванием в течение 1 ч. После отстаивания модельный раствор отфильтровывался через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и проводилось измерение концентрации на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории НОЦ коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета. Полученные результаты представлены в таблице 6.

После удаления и обезвоживания осадок может быть использован в качестве сырья для производства кирпича, так как в ходе проведенных исследований было установлено, что процессов десорбции молибдена из полученного осадка не происходит, кроме того пластичность суглинка, как одно из его важнейших свойств, определяющих пригодность для кирпичного производства, остается практически неизменной.

Как видно из таблицы 6, использование активированного железосодержащего суглинка для очистки модельных растворов от молибдена показало высокую эффективность.

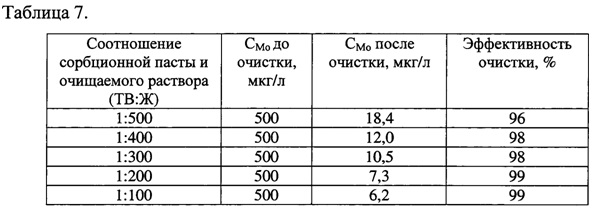

Пример №4. В качестве железосодержащего материала был выбран железосодержащий суглинок из Печенгского месторождения Мурманской области с содержанием железа 20%. Суглинок подвергался кислотной активаций. Для этого была выбрана: серная кислота. Навески суглинка естественной влажности (10,1%) совмещались кислотами 0,1 нормальной концентрации в соотношении ТВ : Ж = 10:3, компоненты перемешивались в течение 1 ч, и полученная сорбционная паста помещалась в эксикатор для исключения испарения влаги и выдерживалась в течение суток с целью окончания процесса активации. Полученная сорбционная паста совмещалась с модельными растворами молибдена с концентрацией 500 мкг/л в соотношении ТВ : Ж = 1:100; 1:200; 1:300; 1:400 и 1:500 с перемешиванием в течение 1 ч. После отстаивания модельные растворы отфильтровывались через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и проводилось измерение концентрации на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории НОЦ коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета. Полученные результаты представлены в таблице 7.

После удаления и обезвоживания осадок может быть использован в качестве сырья для производства кирпича, так как в ходе проведенных исследований было установлено, что процессов десорбции молибдена из полученного осадка не происходит, кроме того пластичность суглинка, как одно из его важнейших свойств, определяющих пригодность для кирпичного производства, остается практически неизменной.

Как видно из таблицы 7, использование активированного железосодержащего суглинка для очистки модельных растворов от молибдена показало высокую эффективность.

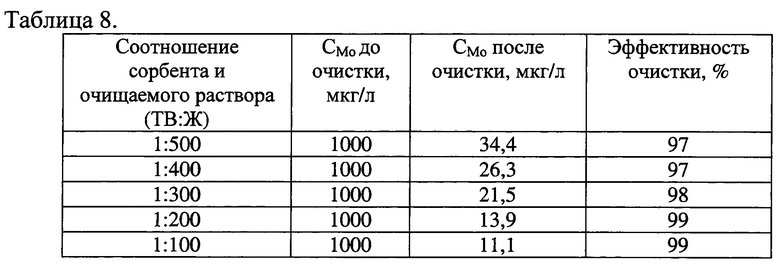

Пример №5. В качестве железосодержащего материала был взят стандартный образец стружки нелегированной стали (отход металлообработки) с содержанием железа 45%. С целью получения гидроксидных форм железа, обладающих развитой удельной поверхностью и повышенной реакционной способностью, навески стали смачивались слабым раствором кислоты с концентрацией 0,01н и оставлялись на воздухе в течение суток (для протекания процессов окисления). Затем полученный сорбент совмещался с модельными растворами молибдена с концентрацией молибдена 1000 мкг/л в соотношении ТВ : Ж = 1:100; 1:200; 1:300; 1:400 и 1:500 в режиме перемешивания в течение 30 мин. После отстаивания раствор фильтровался через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и измерялась концентрация молибдена на атомно-эмиссионном спектрометре с индуктивно связанной плазмой ICPE-9000. Результаты приведены в таблице 8.

Образовавшийся осадок представляет собой смесь молибдата и гидроокиси железа, поэтому он может быть использован для производства парамолибдата аммония. Для этого после удаления и обезвоживания осадок выщелачивают раствором аммиака. Полученный раствор молибдата аммония перерабатывают на парамолибдат аммония обычным путем.

Как видно из таблицы 8, использование гидроксидных форм железа для очистки модельных растворов от молибдена показало высокую эффективность.

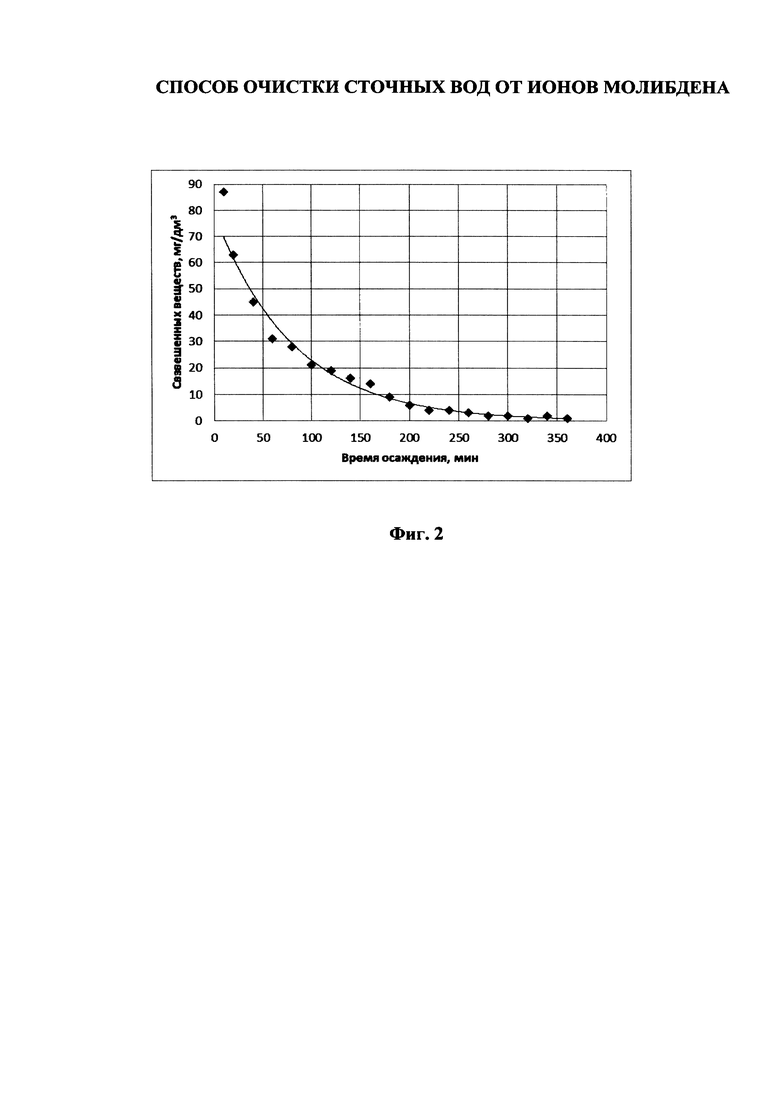

Пример №6. В качестве железосодержащего материала был взят стандартный образец стружки нелегированной стали (отход металлообработки) с содержанием железа 85%. С целью получения гидроксидных форм железа, обладающих развитой удельной поверхностью и повышенной реакционной способностью, навески стали смачивались водой и слабыми растворами кислот и оставлялись на воздухе в течение суток (для протекания процессов окисления). Затем полученный сорбент совмещался с модельным раствором молибдена с концентрацией 100 мкг/л в соотношении ТВ:Ж=1:500 в режиме перемешивания в течение 30 мин. После отстаивания раствор фильтровался через 1 слой фильтра «красная лента» с диаметром пор ≥10 мкм и измерялась концентрация молибдена на атомно-эмиссионном спектрометре с индуктивно связанной плазмой ICPE-9000. Результаты приведены в таблице 9.

Образовавшийся осадок представляет собой смесь молибдата и гидроокиси железа, поэтому он может быть использован для производства парамолибдата аммония. Для этого после удаления и обезвоживания осадок выщелачивают раствором аммиака. Полученный раствор молибдата аммония перерабатывают на парамолибдат аммония обычным путем.

Как видно из таблицы 9, использование гидроксидных форм железа для очистки модельных растворов от молибдена показало высокую эффективность.

Использование данного способа очистки сточных вод позволяет с высокой степенью (95-99%) удалять из сточных вод ионы молибдена с применением природных материалов и отходов производства с высоким содержания железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОДОТВАЛЬНЫХ ВОД ОТ ИОНОВ ЖЕЛЕЗА И МЕДИ | 2022 |

|

RU2779420C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 2023 |

|

RU2818198C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2023 |

|

RU2805732C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ ЖЕЛЕЗА | 2023 |

|

RU2815097C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА | 2018 |

|

RU2675866C1 |

| Способ переработки отработанного молибден- и вольфрамсодержащего катализатора | 2021 |

|

RU2777315C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА МЫШЬЯКА | 2016 |

|

RU2613519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2592525C2 |

| СОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ТЯЖЁЛЫХ МЕТАЛЛОВ | 2023 |

|

RU2838228C1 |

Изобретение в металлургической и горнодобывающей промышленности для очистки сточных и шахтных вод от ионов молибдена. Для осуществления способа проводят обработку реагентом-отходом производства, в качестве которого используют железосодержащий суглинок с содержанием железа от 2 до 20% или отход металлообработки в виде стружки нелегированной стали с содержанием железа от 45 до 85%, предварительно обработанные серной кислотой с концентрацией от 0,01 до 0,1 Н в течение от 0,5 до 1 часов с последующим отстаиванием в течение от 16 до 24 часов. Полученную сорбционную пасту или сорбент вводят в сточную воду, постоянно перемешивают в течение 50 мин, затем отстаивают в течение от 3 до 5 часов и удаляют осадок. Изобретение позволяет с высокой степенью очистки: до 95-99% удалять из сточных вод ионы молибдена с использованием природных материалов и отходов производства с высоким содержания железа. 2 ил., 9 табл., 6 пр.

Способ очистки сточных вод от ионов молибдена, включающий обработку реагентом - отходом производства, содержащим оксиды металлов, отличающийся тем, что в качестве отхода производства, содержащего оксиды металлов, используется железосодержащий суглинок с содержанием железа от 2 до 20% или отход металлообработки в виде стружки нелегированной стали с содержанием железа от 45 до 85%, предварительно обработанные серной кислотой с концентрацией от 0,01 до 0,1 Н в течение от 0,5 до 1 часов с отстаиванием в течение от 16 до 24 часов, причем полученную сорбционную пасту или сорбент вводят в сточную воду в соотношении Т:Ж = 1:100 - 1:500, постоянно перемешивают в течение от 40 до 60 мин с последующим отстаиванием в течение от 3 до 5 часов и удалением осадка.

| Способ очистки сточных вод от тяжелых металлов | 1984 |

|

SU1263648A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА (VI) ИЗ ВОДНОГО РАСТВОРА | 1998 |

|

RU2172356C2 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ МОЛИБДЕНА | 2012 |

|

RU2525127C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И ЦЕРИЯ ИЗ ОТРАБОТАННЫХ ЖЕЛЕЗООКСИДНЫХ КАТАЛИЗАТОРОВ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2504594C1 |

| US 6337055 B1, 08.01.2002 | |||

| SK 18732001 A3, 01.07.2003. | |||

Авторы

Даты

2018-01-22—Публикация

2017-02-07—Подача