Изобретение относится к автоматизации нанесения гальванопокрытий и может, быть использовано для регулирования средней плотности тока на поверхности деталей из электропроводных материалов, размещенных на подвеске, при обработке их в гальванической ванне.

Цель изобретения - повышение точности регулирования при последовательной обработке групп разнотипных деталей путем учета коэффициента формы подвески с деталями.

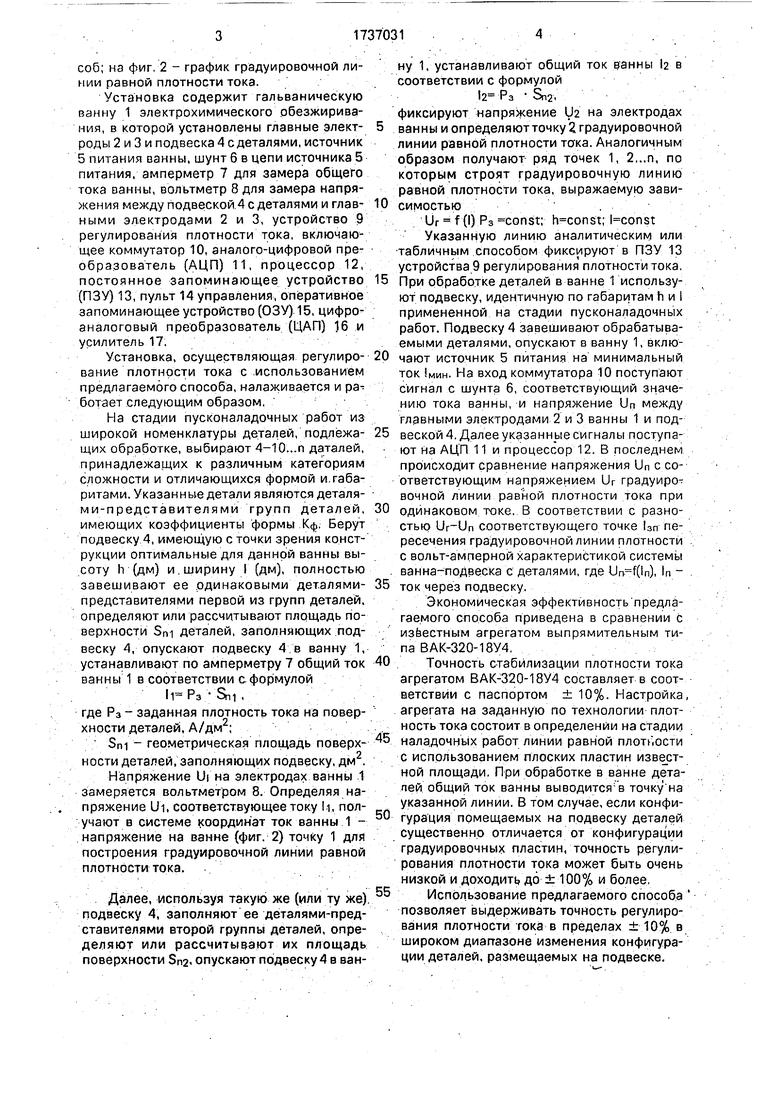

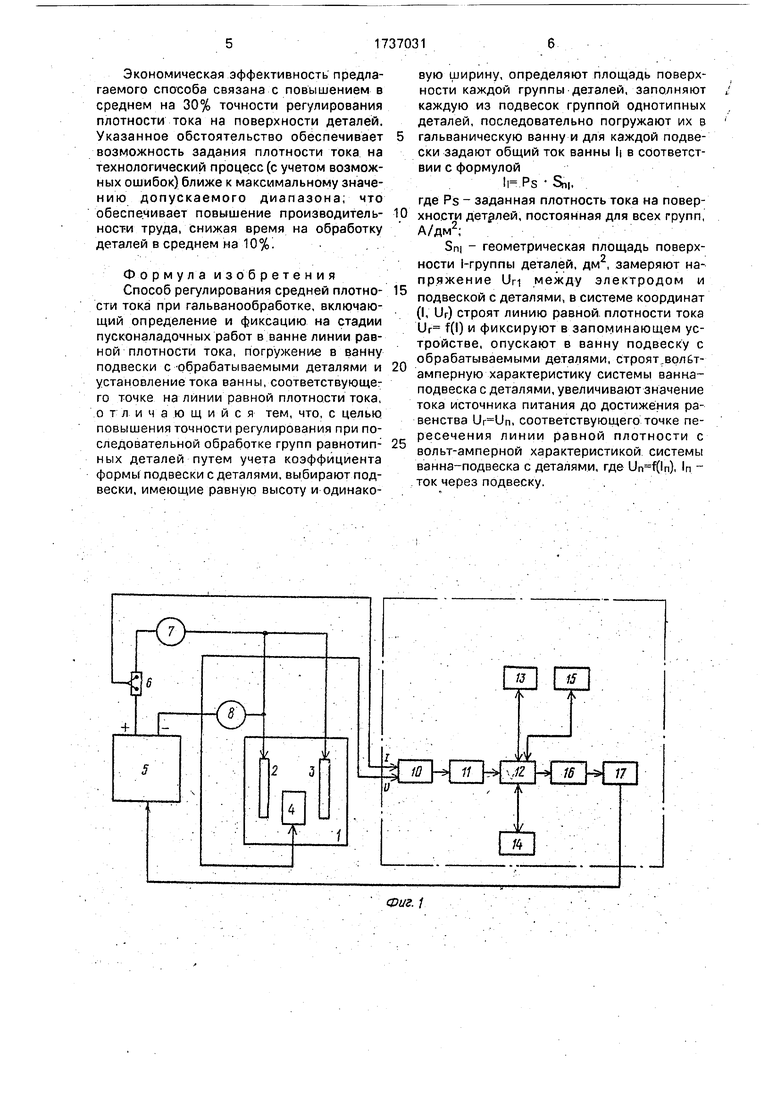

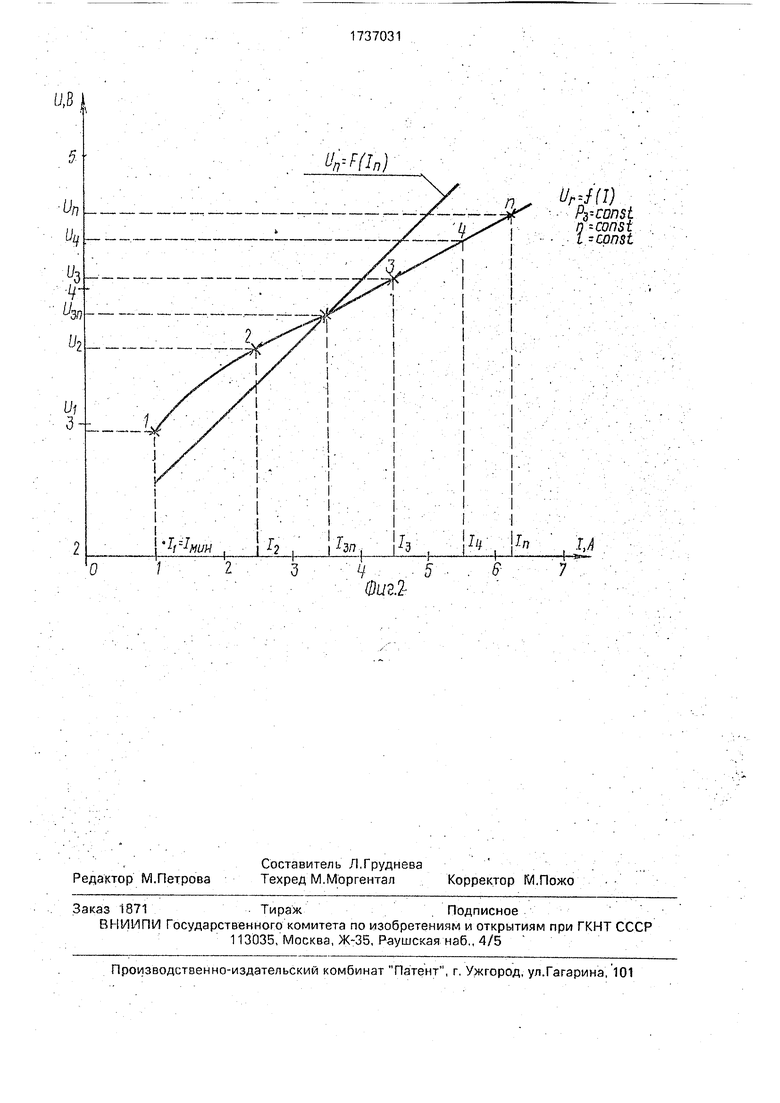

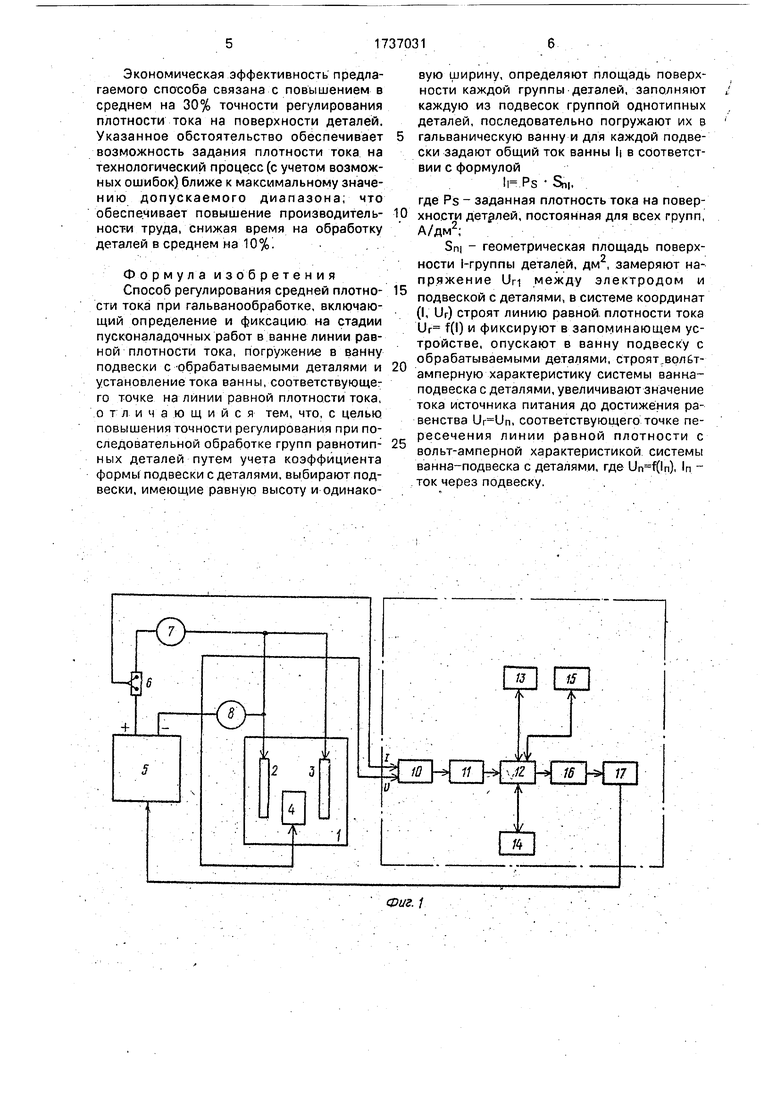

На фиг. 1 представлена блок-схема установки, реализующей предлагаемый способ; на фиг, 2 - график градуировочиой линии равной плотности тока.

Установка содержит гальваническую ванну 1 электрохимического обезжиривания, в которой установлены главные электроды 2 и 3 и подвеска 4 с деталями, источник 5 питания ванны, шунт 6 в цепи источника 5 питания, амперметр 7 для замера общего тока ванны, вольтметр 8 для замера напряжения между подвеской 4 с деталями и глав- ными электродами 2 и 3, устройство 9 регулирования плотности тока, включающее коммутатор 10, аналого-цифровой преобразователь (АЦП) 11, процессор 12, постоянное запоминающее устройство (ПЗУ) 13, пульт 14 управления, оперативное запоминающее устройство (ОЗУ) 15, цифро- аналоговый преобразователь (ЦАП) }6 и усилитель 17.

Установка, осуществляющая регулирование плотности тока с использованием предлагаемого способа, налаживается и работает следующим образом.

На стадии пусконаладочных работ из широкой номенклатуры деталей, подлежащих обработке, выбирают 4-10...П даталей, принадлежащих к различным категориям сложности и отличающихся формой и габаритами. Указанные детали являются деталями-представителями групп деталей, имеющих коэффициенты формы Кф. Берут подвеску 4, имеющую с точки зрения конструкции оптимальные для данной ванны высоту h (дм) и ширину I (дм), полностью завешивают ее одинаковыми деталями- представителями первой из групп деталей, определяют или рассчитывают площадь поверхности Sni деталей, заполняющих подвеску 4, опускают подвеску 4 в ванну 1, устанавливают по амперметру 7 общий ток ванны 1 в соответствии с формулой

II-Рз -Sni,

где Рз - заданная плотность тока на поверхности деталей, А/дм2;

Sni - геометрическая площадь поверхности деталей, заполняющих подвеску, дм .

Напряжение Ui на электродах ванны 1 замеряется вольтметром 8. Определяя напряжение Ui, соответствующее току Н, получают в системе координат ток ванны 1 - напряжение на ванне (фиг. 2) точку 1 для построения градуировочной линии равной плотности тока.

Далее, используя такую же (или ту же) подвеску 4, заполняют ее деталями-представителями второй группы деталей, определяют или рассчитывают их площадь поверхности Sn2- опускают подвеску 4 в ванну 1, устанавливают общий ток ванны 2 в соответствии с формулой

12 Рз Sn2,

фиксируют напряжение U2 на электродах

ванны и определяют точку 2. градуировочной линии равной плотности така. Аналогичным образом получают ряд точек 1, 2,..п, по которым строят градуировочную линию равной плотности тока, выражаемую зависимостью

Ur f (I) Рз const; h const; l const Указанную линию аналитическим или табличным способом фиксируют в ПЗУ 13 устройства 9 регулирования плотности тока.

При обработке деталей в ванне 1 используют подвеску, идентичную по габаритам h и I примененной на стадии пусконаладочных работ. Подвеску 4 завешивают обрабатываемыми деталями, опускают в ванну 1, включают источник 5 питания на минимальный ток мин. На вход коммутатора 10 поступают сигнал с шунта 6, соответствующий значению тока ванны, и напряжение Un между главными электродами 2 и 3 ванны 1 и подвеской 4. Далее указанные сигналы поступают на АЦП 11 и процессор 12. В последнем происходит сравнение напряжения Un с соответствующим напряжением 1)г градуировочной линии равной плотности тока при

одинаковом токе. В соответствии с разностью Ur-Un соответствующего точке 13п пересечения градуировочной линии плотности с вольт-амперной характеристикой системы ванна-подвеска с деталями, где (ln), In

ток через подвеску.

Экономическая эффективность предлагаемого способа приведена в сравнении с известным агрегатом выпрямительным типа ВАК-320-18У4,

Точность стабилизации плотности тока агрегатом ВАК-320-18У4 составляет в соответствии с паспортом ± 10%. Настройка, агрегата на заданную по технологии плотность тока состоит в определении на стадии

наладочных работ линии равной плотности с использованием плоских пластин известной площади. При обработке в ванне деталей общий ток ванны выводится в точку на указанной линии. В том случае, если конфигурация помещаемых на подвеску деталей существенно отличается от конфигурации градуировочных пластин, точность регулирования плотности тока может быть очень низкой и доходить, до ± 100% и более.

Использование предлагаемого способа позволяет выдерживать точность регулирования плотности сока в пределах ± 10% в широком диапазоне изменения конфигурации деталей, размещаемых на подвеске.

Экономическая эффективность предлагаемого способа связана с повышением в среднем на 30% точности регулирования плотности тока на поверхности деталей. Указанное обстоятельство обеспечивает возможность задания плотности тока на технологический процесс (с учетом возможных ошибок) ближе к максимальному значе- нию допускаемого диапазона, что обеспечивает повышение производитель- ности труда, снижая время на обработку деталей в среднем на 10%.

Формула изобретения Способ регулирования средней плотно- сти тока при гальванообработке, включающий определение и фиксацию на стадии пусконаладочных работ в ванне линии равной плотности тока, погружение в ванну подвески с обрабатываемыми деталями и установление тока ванны, соответствующего точке на линии равной плотности тока, отличающийся тем, что, с целью повышения точности регулирования при последовательной обработке групп равнотип- ных деталей путем учета коэффициента формы подвески с деталями, выбирают подвески, имеющие равную высоту и одинаковую ширину, определяют площадь поверхности каждой группы деталей, заполняют каждую из подвесок группой однотипных деталей, последовательно погружают их в гальваническую ванну и для каждой подвески задают общий ток ванны li в соответствии с формулой

li Ps Sni,

где Ps - заданная плотность тока на поверхности деталей, постоянная для всех групп, А/дм2;

5щ - геометрическая площадь поверхности i-группы деталей, дм2, замеряют напряжение Un между электродом и подвеской с деталями, в системе координат (I, Ur) строят линию равной плотности тока Ur f(l) и фиксируют в запоминающем устройстве, опускают в ванну подвеску с обрабатываемыми деталями, строят вольт- амперную характеристику системы ванна- подвеска с деталями, увеличивают значение тока источника питания до достижения равенства , соответствующего точке пересечения линии равной плотности с вольт-амперной характеристикой системы ванна-подвеска с деталями, где (n), In - ток через подвеску.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования средней плотности тока при гальванообработке | 1989 |

|

SU1650794A1 |

| Способ регулирования плотности тока при гальванообработке | 1990 |

|

SU1778199A1 |

| Способ определения площади деталей при гальваническом процессе и устройство для его осуществления | 1986 |

|

SU1315531A1 |

| Устройство для автоматического регулирования плотности тока в гальванической ванне | 1980 |

|

SU889754A1 |

| Способ управления тиристором | 1986 |

|

SU1427516A1 |

| Способ дуговой механизированной сварки модулированным током | 1991 |

|

SU1797539A3 |

| Способ обнаружения касания электродов при электрохимической обработке | 1985 |

|

SU1235675A1 |

| Способ электролитического цинкования | 1944 |

|

SU69184A1 |

| Устройство для автоматического регулирования процессов электролиза | 1990 |

|

SU1740502A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ЗАДАНИЯ ТОКА В МНОГОПОЗИЦИОННОЙ ГАЛЬВАНИЧЕСКОЙ ВАННЕ | 1967 |

|

SU195822A1 |

Изобретение относится к гальванотехнике и может быть использовано для регу- лирования средней плотности тока на поверхности деталей из электропроводных материалов, размещенных на подвеске, при обработке их в гальванической ванне. Цель изобретения - повышение точности регулирования при последовательной обработке групп разнотипных деталей путем учета коэффициента формы подвески с деталями при их обработке. Это достигается тем, что на стадии пусконйладочных работ для построения градуироеочной линии равной плотности тока используют подвеску, имеющую постоянную высоту h(дм) и постоянную ширину I (дм) в плоскости, параллельной главным электродам. Из широкой номенклатуры деталей выбирают несколько деталей, относящихся к различным категориям сложности с точки зрения гальванообработки Данные детали являются деталями- представителями группы деталей. На подвеску завешивают одинаковые детали- представители группы и определяют для заданной плотности тока на поверхности Р3 точку градуировочной линии равной плотности, затем берут другие детали- представители, заполняют ими подвеску и определяют следующую точку и т.д Определяют и фиксируют в памяти, соединяя полученные точки устройства регулировэния, градуировочную линию равной плотности (l)P3 const; h const; l const, где Ur - напряжение между подвеской и главными электродами ванны, В; I - общий ток ванны, А; Рз - заданная плотность тока на поверхности. А/дм , h - высота подвески, дм, I - ширина подвески, дм. Flpn Обработке деталей их завешивают на подвеску, идентичную Используемой при определении градуировочной линии, помещают подвеску в ванну, включают ток и устанавливают его значение, соответствующее точке пересечения градуировочной линии равной плотности тока и вольт-амперной характеристики системы ванна-подвеска с деталями. (ln), т.е. . 2 ил. (Л С N Сл VJ О со

)

Un

ч

U2

Ui 3W

мин

Hi

0

)

Py-CDnSt

-const const

I

Ч5

ФигЗ:

| Способ регулирования средней плотности тока при гальванообработке | 1989 |

|

SU1650794A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-30—Публикация

1989-07-26—Подача