сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ИНФОРМАЦИОННО-ПОИСКОВОЙ СИСТЕМЫ ДЛЯ ОПРЕДЕЛЕНИЯ ИСТОЧНИКА ПРОИСХОЖДЕНИЯ ПРОДУКТОВ И СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРОДЫ И ИСТОЧНИКА ПРОИСХОЖДЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ, С ИСПОЛЬЗОВАНИЕМ ИНФОРМАЦИОННО-ПОИСКОВОЙ СИСТЕМЫ | 2003 |

|

RU2269115C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ УЗЛОВ КРЕПЛЕНИЯ СТАТОРА НА РАБОТАЮЩЕЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЕ | 2004 |

|

RU2279103C2 |

| СПОСОБ ЗАМЕРОВ ПАРАМЕТРОВ ВЫХЛОПНЫХ ГАЗОВ ДВС | 2013 |

|

RU2525051C1 |

| Способ определения кондиционности моторного масла для дизельных двигателей | 2022 |

|

RU2786227C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2369854C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

| СПОСОБ КОНТРОЛЯ И ПРОГНОЗИРОВАНИЯ СОСТОЯНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, ПРЕИМУЩЕСТВЕННО ДВИГАТЕЛЕЙ С МЕЖВАЛЬНЫМИ ПОДШИПНИКАМИ | 1998 |

|

RU2164344C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118815C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МИКРОПРИМЕСЕЙ МЕТАЛЛОВ В СМАЗОЧНЫХ МАСЛАХ, ТОПЛИВАХ И СПЕЦИАЛЬНЫХ ЖИДКОСТЯХ | 1998 |

|

RU2182330C2 |

| Устройство для определения величины усилия сжатия | 1983 |

|

SU1116317A1 |

Изобретение относится к технической диагностике и может быть использовано для контроля процессов износа деталей или узлов внутри работающих электрических машин. Целью изобретения является повышение информативности и достоверности контроля и упрощение технологии его проведения. Способ включает отбор газовой среди, контактирующей с узлами машины, выделение из нее твердых продуктов износа на фильтре, их визуально-оптический анализ, дополнительное выделение высокодисперсных продуктов износа на отдельном улавливающем элементе, проведение морфологического, элементного и фазового анализов всех продуктов износа и идентификации поврежденных узлов. 5 ил.

Изобретение относится к технической диагностике, а именно к диагностике очагов истирания конструктивных узлов внутри работающих электрических машин, и может быть использовано для контроля процессов износа деталей или узлов и других устройств, внутри которых циркулирует газ.

В электрических машинах основным ди-. агностическим признаком истирания в активной зоне является наличие в охлаждающем газе пылевидных частиц изоляции обмотки статора. О начале процесса истирания обмотки свидетельствует появление частиц покровной эмали и асбеста, о конце, т. е. о возникновении аварийного состояния - появление частиц меди в результате износа медных токоведущих частей обмотки. Наличие частиц слюды в газе свидетельствует об износе диэлектрического барьера корпусной изоляции статора. При

вибрации сердечника статора в газ поступают микрочастицы стали (железа). В газ также могут поступать частицы стекловолокна, смолы, латуни, сплавов на основе алюминия, и т. д. Из-за малых величин взаимных перемещений соприкасающихся элементов продукты износа в основном являются микрочастицами, т. е. высокодисперсными частицами микронных и субмикронных размеров, однако возможно появление более крупных частиц размером до миллиметров.

Цель изобретения - повышение информативности и достоверности контроля и упрощение технологии его проведения.

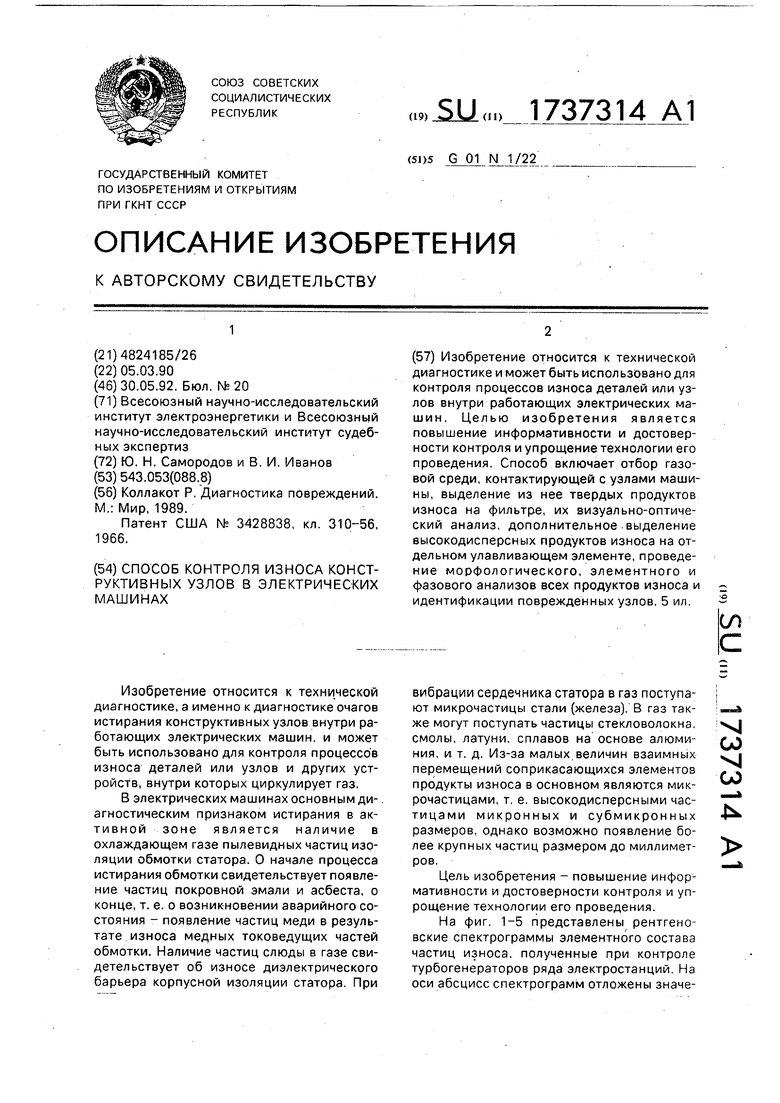

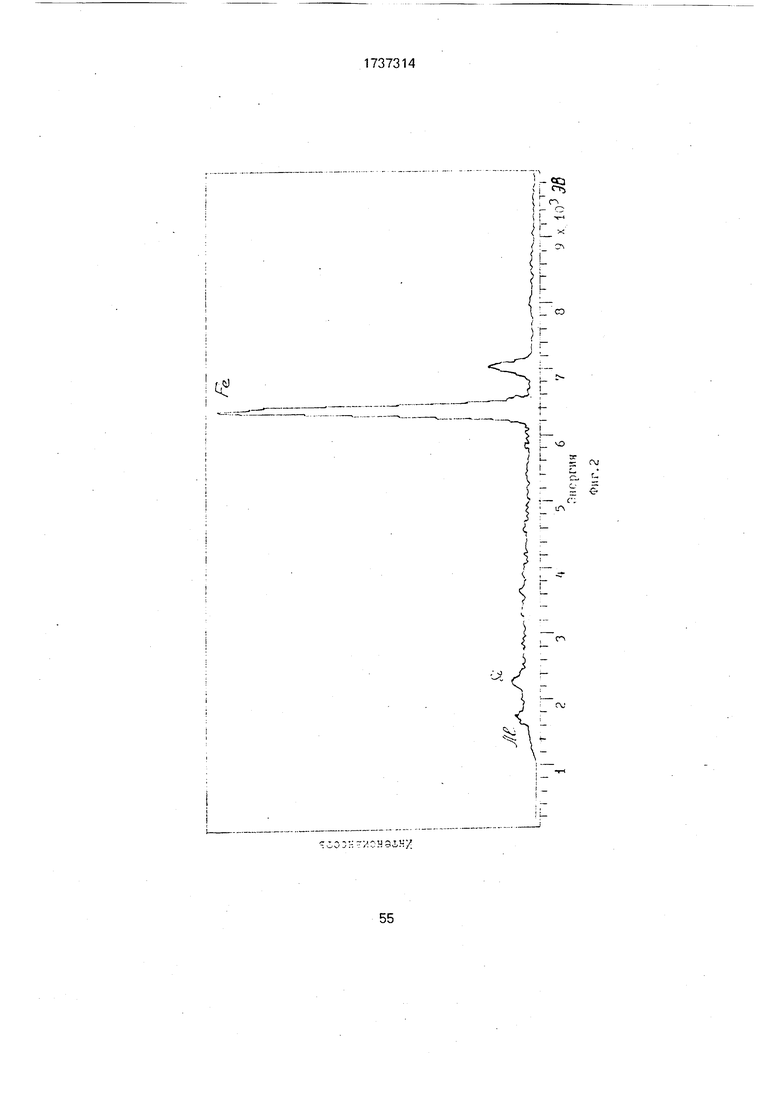

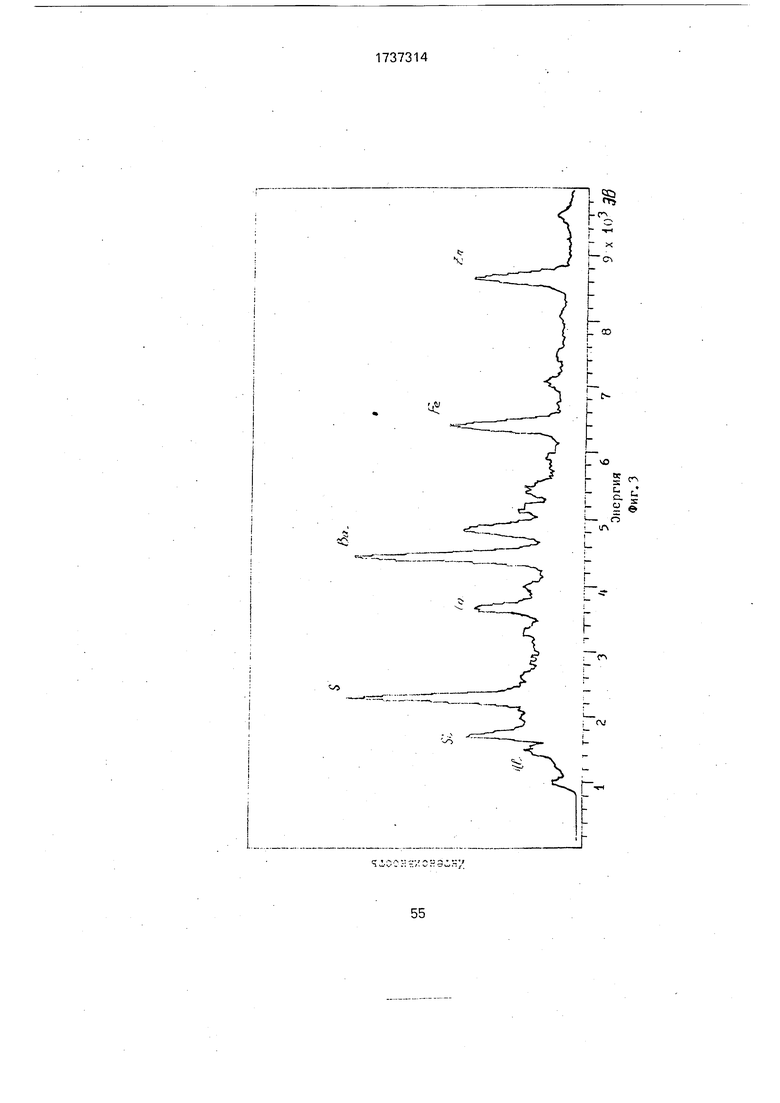

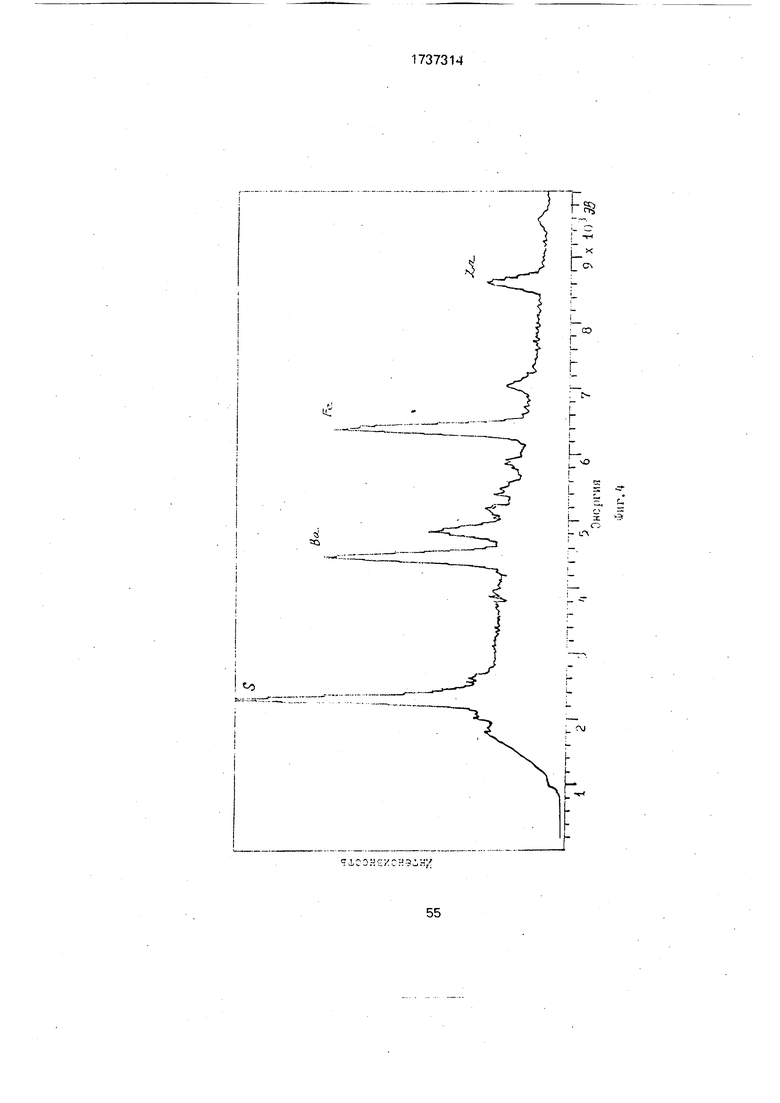

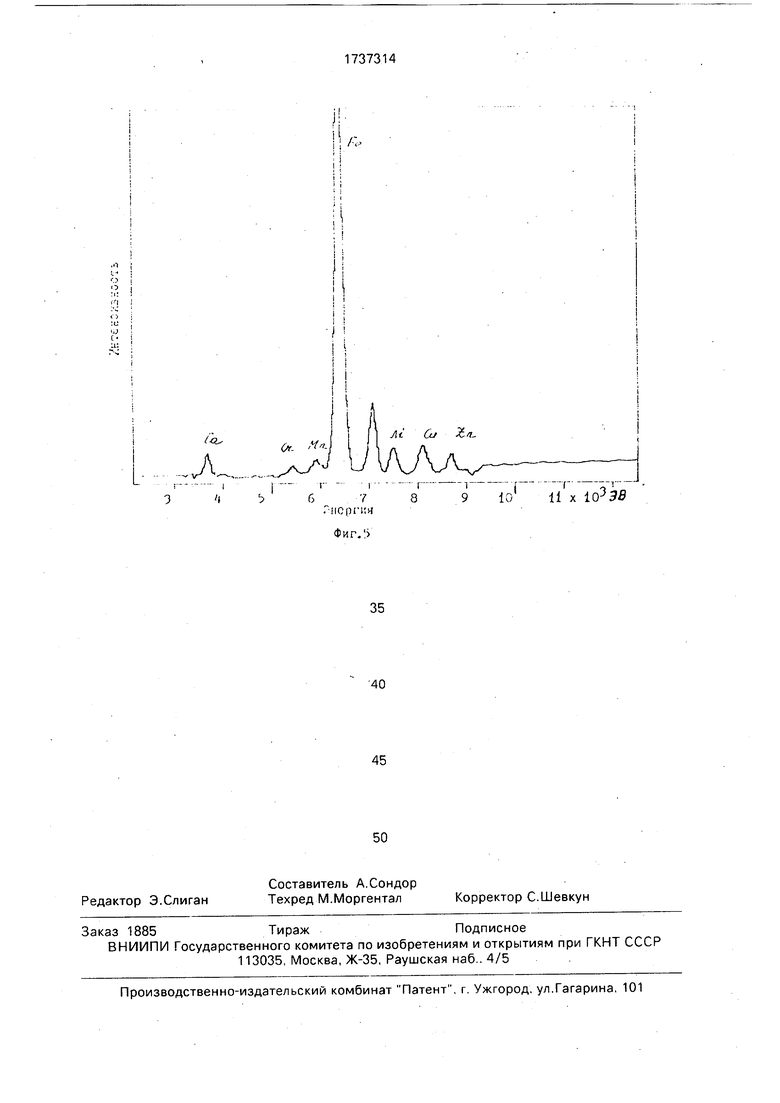

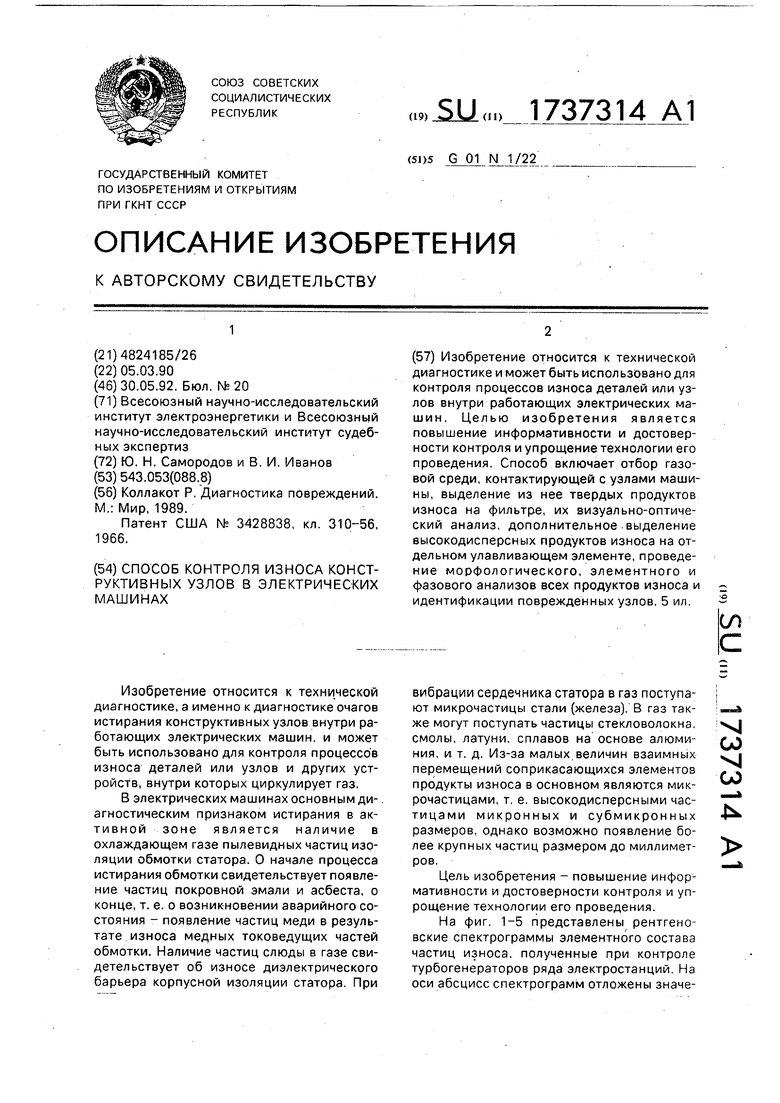

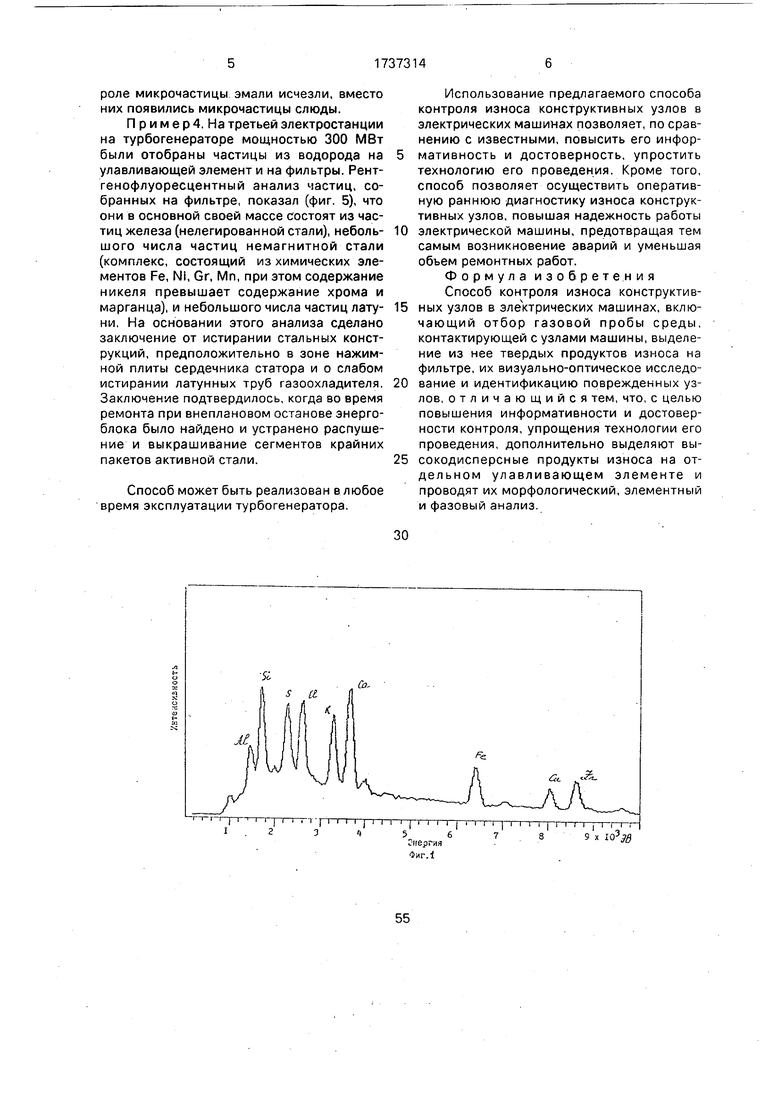

На фиг. 1-5 представлены рентгеновские спектрограммы элементного состава частиц износа, полученные при контроле турбогенераторов ряда электростанций. На оси абсцисс спектрограмм отложены значеVJСО

VI

00

Ј

ния энергии рентгеновского излучения, на оси ординат - интенсивность излучения в относительных единицах. Каждый пик соответствует определенному химическому элементу, название которого обозначено химическим символом.

Способ контроля износа конструктивных узлов в электрических машинах осуществляют следующим образом.

Отбор газовой среды, контактирующий с узлами машины, производят с помощью устройства для отбора твердых частиц из газа, снабженного улавливающим элементом и фильтром. Это устройство присоединяют, например, к пробоотборному вентилю газового поста турбогенератора с водородным охлаждением, после чего вентиль открывают и в устройство направляют газ. Время экспозиции составляет около 20 мин, во время которого твердые продукты износа оседают на фильтре и улавливающем элементе. По окончании экспозиции закрывают вентиль, отсоединяют устройство, устанавливают в него новый фильтр, по- ворачивают улавливающий элемент, переходят к следующему генератору.

Применяя побудители расхода, например вакуумный насос, электроаспиратор и т. п., можно производить отбор проб продуктов износа с помощью устройства из электрических машин, имеющих воздушное охлаждение: гидрогенераторов, крупных эл е ктродви гател е и.

После отбора проб проводят морфологический, элементный и фазовый анализы частиц, собранных на улавливающем элементе и на фильтре.

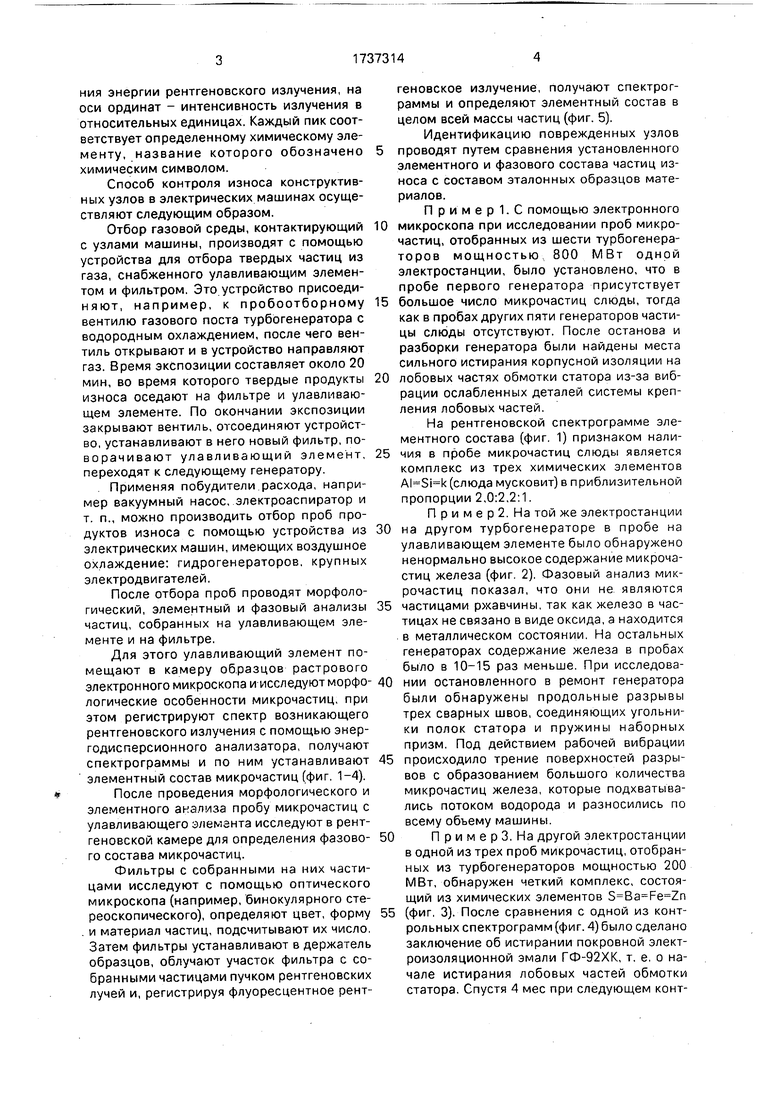

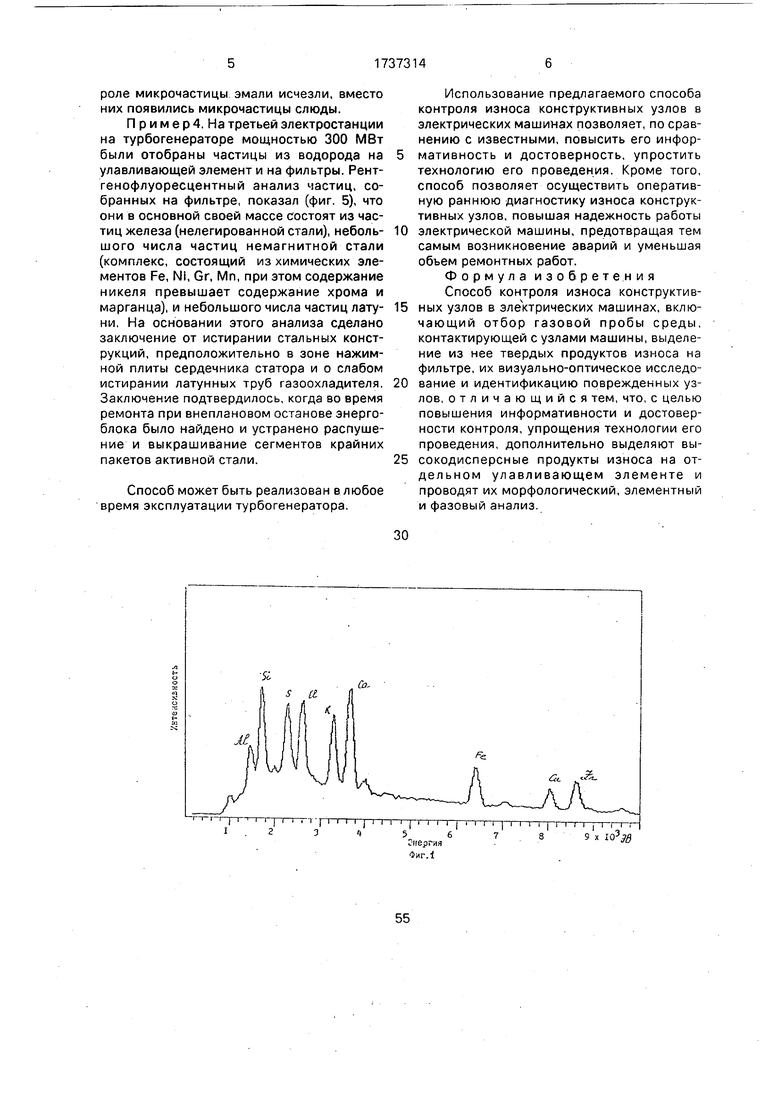

Для этого улавливающий элемент помещают в камеру образцов растрового электронного микроскопа и исследуют морфологические особенности микрочастиц, при этом регистрируют спектр возникающего рентгеновского излучения с помощью энергодисперсионного анализатора, получают спектрограммы и по ним устанавливают элементный состав микрочастиц (фиг. 1-4).

После проведения морфологического и элементного анализа пробу микрочастиц с улавливающего элемента исследуют в рентгеновской камере для определения фазового состава микрочастиц.

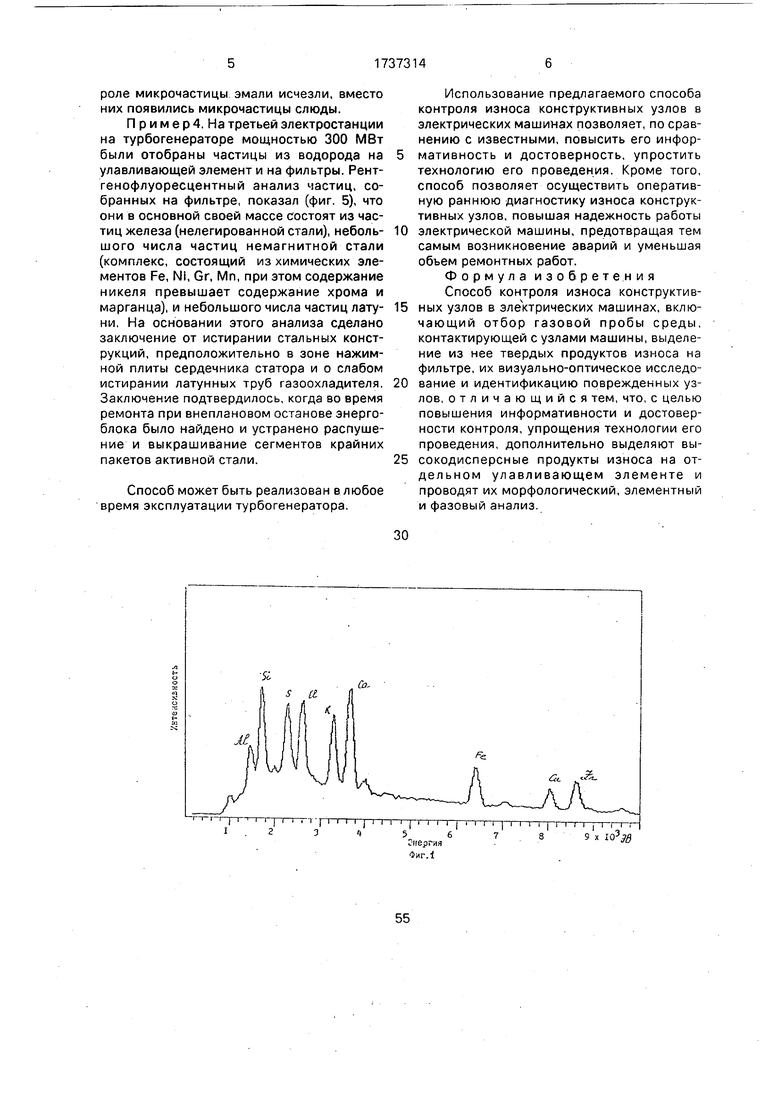

Фильтры с собранными на них частицами исследуют с помощью оптического микроскопа (например, бинокулярного стереоскопического), определяют цвет, форму и материал частиц, подсчитывают их число. Затем фильтры устанавливают в держатель образцов, облучают участок фильтра с собранными частицами пучком рентгеновских лучей и, регистрируя флуоресцентное рентгеновское излучение, получают спектрограммы и определяют элементный состав в целом всей массы частиц (фиг. 5).

Идентификацию поврежденных узлов

проводят путем сравнения установленного элементного и фазового состава частиц износа с составом эталонных образцов материалов.

Пример1.С помощью электронного

0 микроскопа при исследовании проб микрочастиц, отобранных из шести турбогенераторов мощностью, 800 МВт одной электростанции, было установлено, что в пробе первого генератора присутствует

5 большое число микрочастиц слюды, тогда как в пробах других пяти генераторов частицы слюды отсутствуют. После останова и разборки генератора были найдены места сильного истирания корпусной изоляции на

0 лобовых частях обмотки статора из-за вибрации ослабленных деталей системы крепления лобовых частей.

На рентгеновской спектрограмме элементного состава (фиг. 1) признаком нали5 чия в пробе микрочастиц слюды является комплекс из трех химических элементов (слюда мусковит) в приблизительной пропорции 2,0:2,2:1.

П р и м е р 2. На той же электростанции

0 на другом турбогенераторе в пробе на улавливающем элементе было обнаружено ненормально высокое содержание микрочастиц железа (фиг. 2). Фазовый анализ микрочастиц показал, что они не являются

5 частицами ржавчины, так как железо в частицах не связано в виде оксида, а находится в металлическом состоянии. На остальных генераторах содержание железа в пробах было в 10-15 раз меньше. При исследова0 нии остановленного в ремонт генератора были обнаружены продольные разрывы трех сварных швов, соединяющих угольники полок статора и пружины наборных призм. Под действием рабочей вибрации

5 происходило трение поверхностей разрывов с образованием большого количества микрочастиц железа, которые подхватывались потоком водорода и разносились по всему объему машины.

0 П р и м е р 3. На другой электростанции в одной из трех проб микрочастиц, отобранных из турбогенераторов мощностью 200 МВт, обнаружен четкий комплекс, состоящий из химических элементов

5 (фиг. 3). После сравнения с одной из контрольных спектрограмм (фиг. 4) было сделано заключение об истирании покровной электроизоляционной эмали ГФ-92ХК, т, е. о начале истирания лобовых частей обмотки статора. Спустя 4 мес при следующем контроле микрочастицы эмали исчезли, вместо них появились микрочастицы слюды.

П р и м е р 4. На третьей электростанции на турбогенераторе мощностью 300 МВт были отобраны частицы из водорода на улавливающей элемент и на фильтры. Рент- генофлуоресцентный анализ частиц, собранных на фильтре, показал (фиг. 5), что они в основной своей массе состоят из частиц железа (нелегированной стали), небольшого числа частиц немагнитной стали (комплекс, состоящий из химических элементов Fe, Ni, Gr, Mn, при этом содержание никеля превышает содержание хрома и марганца), и небольшого числа частиц латуни, На основании этого анализа сделано заключение от истирании стальных конструкций, предположительно в зоне нажимной плиты сердечника статора и о слабом истирании латунных труб газоохладителя. Заключение подтвердилось, когда во время ремонта при внеплановом останове энергоблока было найдено и устранено распуше- ние и выкрашивание сегментов крайних пакетов активной стали.

Способ может быть реализован в любое время эксплуатации турбогенератора.

Использование предлагаемого способа контроля износа конструктивных узлов в электрических машинах позволяет, по сравнению с известными, повысить его инфор- мативность и достоверность, упростить технологию его проведения. Кроме того, способ позволяет осуществить оперативную раннюю диагностику износа конструктивных узлов, повышая надежность работы электрической машины, предотвращая тем самым возникновение аварий и уменьшая объем ремонтных работ.

Формула изобретения Способ контроля износа конструктив- ных узлов в электрических машинах, включающий отбор газовой пробы среды контактирующей с узлами машины, выделение из нее твердых продуктов износа на фильтре, их визуально-оптическое исследо- вание и идентификацию поврежденных узлов, отличающийся тем, что, с целью повышения информативности и достоверности контроля, упрощения технологии его проведения, дополнительно выделяют вы- 5 сокодисперсные продукты износа на отдельном улавливающем элементе и проводят их морфологический, элементный и фазовый анализ

Снергля ФигЛ

П I „ 89 х IQ}3B

2 Л1ф

blUCuJ

9Јc Yi° i9|Cj

, I L L.L 1 .. Л. 1 .I I J.-J.-4.- J. 1 Li .1 I

со r- r

Ю Ю

L.

1СОй /са э:,к/

ttLs

-Л

б7

Гнсргкя

Фиг.

-

11 x i033B

| Коллакот Р, Диагностика повреждений | |||

| М.: Мир, 1989 | |||

| Патент США № 3428838, кл | |||

| Приспособление для съемки жилетно-карманным фотографическим аппаратом со штатива | 1921 |

|

SU310A1 |

Авторы

Даты

1992-05-30—Публикация

1990-03-05—Подача