Изобретение относится к приборостроению и может быть использовано в машино- строении для механизмов точных перемещений.

Известны устройства, предназначенные для точных вертикальных и вращательных перемещений приборов, применяемых, в частности, в оптических системах, монтируемых на оптических скамьях.

Механизмы указанных перемещений выполнены, как правило, раздельными, выстроенными в последовательную цепь. Например, механизм координатного столика с неограниченным поворотом вокруг вертикальной оси (см.рис 65 в книге Ю.В.Шарлов- ского Механические устройства малых оптических систем. М . Машиностроение, 1979), представляющий собой размещенную в неподвижной стойке пару винт-гайка, на продолжении винта которой размещен червячный механизм поворота вокруг вертикальной оси. На точность перемещений, а также статическое положение несомого столика помимо неизбежных зазоров в неподвижной направляющей в резьбе, на торцах гайки и на шпонке влияют несоосность цилиндрического продолжения винта, зазоры в месте посадки червячного колеса, червячного зацепления. Снижению точности столика способствует и удлинение несущей оси винта, вызванное последовательным размещением механизмов.

Другим примером решения задачи точного перемещения штативов является координатный столик с подъемом штанги с помощью реечно-винтовой передачи (см.рис. 68, там же). Хотя значительный вылет поворотной вертикальной стойки повышает точность ее углового перемещения, но наличие асимметрично расположенного многоэлементного механизма вертикального перемещения повышает окончательную

СП

С

vl CJ Ч СО

Is0

lo

суммарную погрешность несущей части столика, в том числе и вследствие малоразмерной вертикальной базы поворотной оси.

Существенным недостатком указанной конструкции является и значительный (вследствие вылета вертикальной стойки) увод линейного положения несущего столика при регулировке поворота вокруг вертикальной оси.

Известным шагом вперед по сравнению с рассмотренными вариантами координатных механизмов является регулируемая стойка с грубым (установочным) и точным (регулировочным) перемещениями 1 выбранная за прототип.

В ней при наличии традиционного для данных устройств центрально-стоечного винтового механизма вертикального перемещения поворотный механизм (хотя и не оборудованный устройством точной подачи) размещен в вертикальной зоне механизма подъема, что увеличивает в целом жесткость конструкции и тем самым стабильность положения закрепляемого сверху приборного столика. Это особенно важно при значи- тельной массе устанавливаемых на нем изделий и в тех случаях, когда их центр тяжести не совпадает с вертикальной осью стойки, а также при наличии динамических возмущений.

Вместе с тем рассмотренная конструкция обладает и недостатками. Во-первых, наличие двух рабочих вертикальных направляющих поверхностей (между стойкой и втулкой и между втулкой и стержнем) в значительной степени снижает выигрыш в точности, возникший вследствие уменьшения габаритов. Во-вторых, важным эксплуатационным недостатком является отсутствие устройства точного поворота, вызванное отсутствием конструктивных элементов, позволяющих осуществить поворот несущего столик элемента в пределах уже используемой для вертикального перемещения высоты стойки.

Направляющая вертикального перемещения втулки выполнена последовательно с исполнительным механизмом вертикальной регулировки - резьбовой частью, что также способствует увеличению вертикального габарита стойки и приводит к сниже- нию жесткости несущего столик узла.

Использование центрального стержня, размещенного внутри втулки, предполагает ограничение его диаметра и соответствен но его жесткости.

Целью изобретения является создание устройства, обеспечивающего увеличение точности продольного (вертикального) и вращательного перемещения несомого объекта, например приборного стола, достижения его более высокой стабилизации в зафиксированном состоянии при существенном упрощении конструкции.

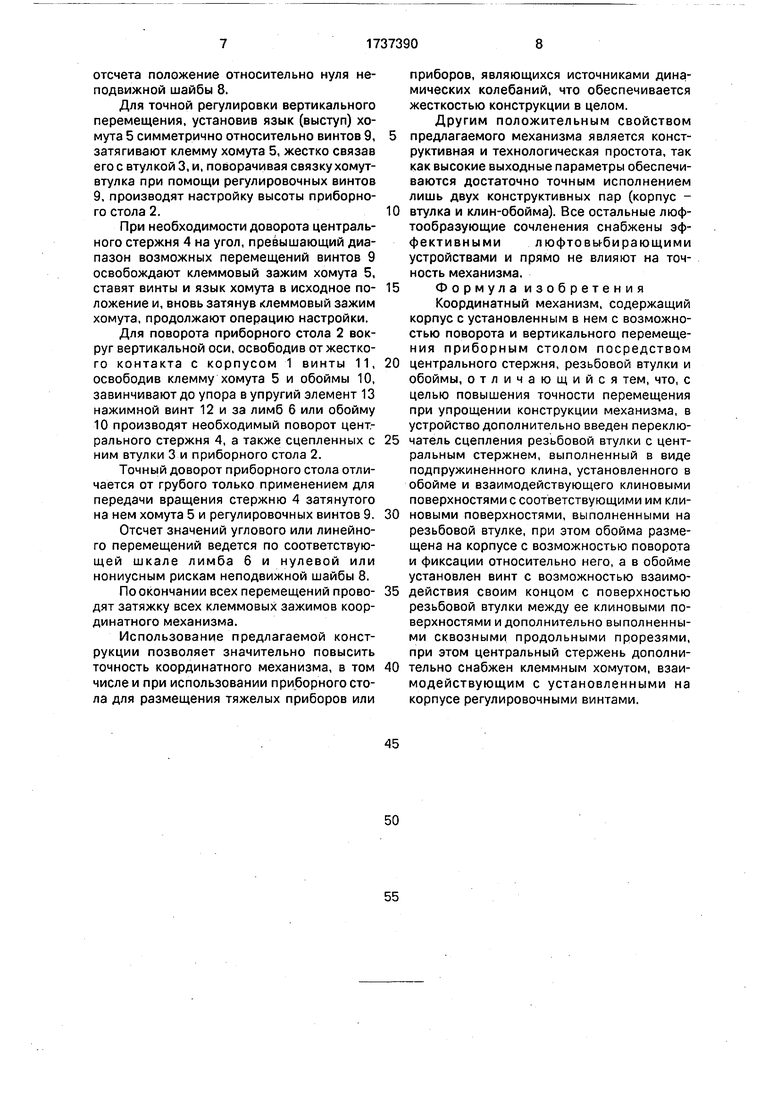

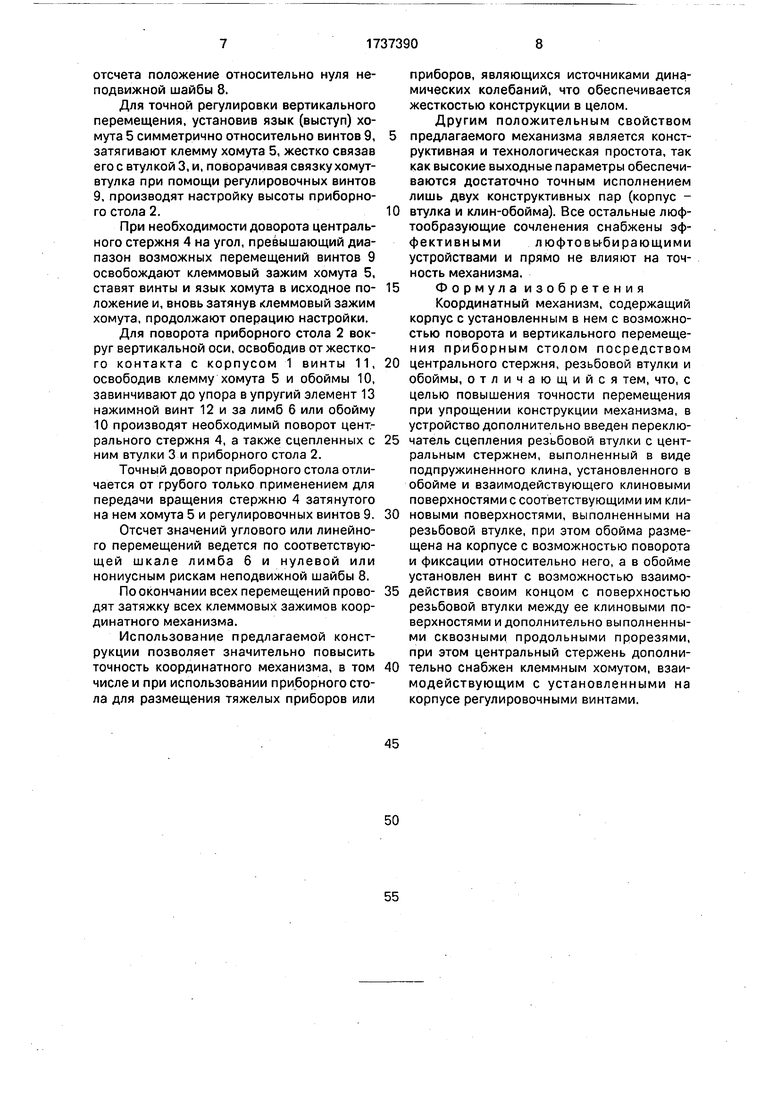

Для достижения цели в предлагаемый механизм, содержащий корпус с механизмом поворота относительно вертикальной оси, механизм вертикального перемещения, имеющий несущую приборный стол резьбовую втулку с центральным стержнем, и соосную ему обойму, введен переключатель сцепления резьбовой втулки с центральным стержнем, выполненный в виде усеченного подпружиненного клина, размещенного в резьбовой втулке, в продольной глухой выемке с двумя продольными прорезями по ее краям, и имеющего отверстие для прохождения винта, ввернутого в обойму и упирающегося в дно выемки резьбовой втулки, выполненной из упругого материала.

Введение пары клин-впадина в комплект втулка-обойма позволяет осуществить использование клина в качестве направляющей для вертикального перемещения втулки. А наличие проходящего (с целью экономии высоты) через клин винтового нажимного устройства в сочетании с образованным прорезями в дне впадины на всей длине вертикального перемещения упругого участка втулки позволяет при необходимости осуществить поворот втулки заодно с центральным резьбовым стержнем.

Таким образом, достигается использование одной пары трения корпус-втулка в качестве единой направляющей для попеременного поступательного и вращательного перемещения приборного стола, что снижает неизбежное в других вариантах количество контактных поверхностей и, следовательно, люфтов.

В свою очередь, использование единой винтовой (резьбовой) пары стержень-втулка для поступательного (подвижный контакт) или вращател ного (неподвижный контакт) перемещения приборного стола позволяет обеспечить точную подачу объекта перемещения дозированным поворотом стержня. Это осуществляется введением в координатный механизм надетого на основание стержня и снабженного языком (выступом) клеммного хомута, взаимодействующего с направленными навстречу друг другу и прижатыми к языку регулировочными винтами, ввернутыми в выступы корпуса.

В итоге в предлагаемом варианте обеспечивается сквозное единство поступательных и вращательных элементов движения:

общая база (корпус-втулка) перемещений;

общий исполнительный элемент передачи движения (винтовая пара втулка-стержень);

общий задающий механизм (пара хомут-регулировочные винты).

Это позволяет оптимизировать число люфтообразующих пар до минимально необходимого; на порядок повысить точность вертикального перемещения за счет двукратного использования винтовых пар (основной резьбы и регулировочных винтов); повысить общую жесткость координатного механизма за счет снижения габаритов при совмещении назначения исполнительных элементов; обеспечить без дополнительных устройств как точную, так и грубую регулировку (за счет ослабления клеммного хомута и вращения втулки за обойму); что повышает точность координатного механизма и упрощает его конструкцию.

При анализе известных технических решений, аналогичных предлагаемому по выполняемой функции, не обнаружено подобной совокупности признаков и связей, что позволяет считать предлагаемое ре- шение соответствующим критерию существенные отличия.

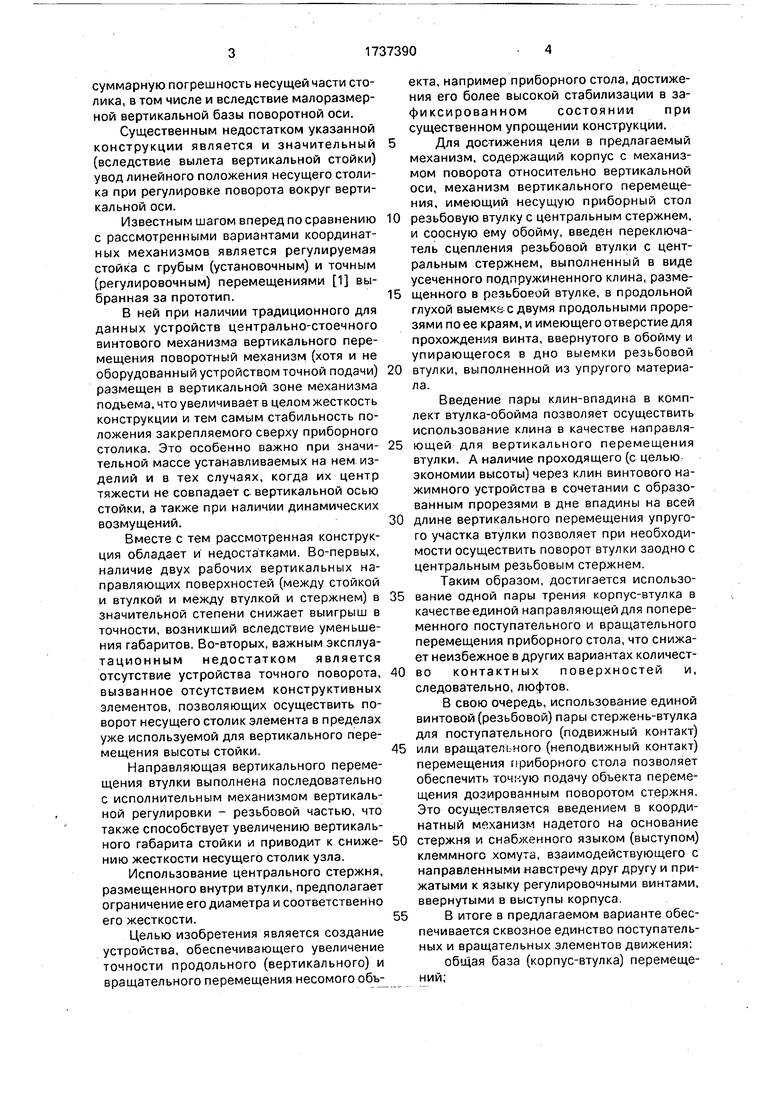

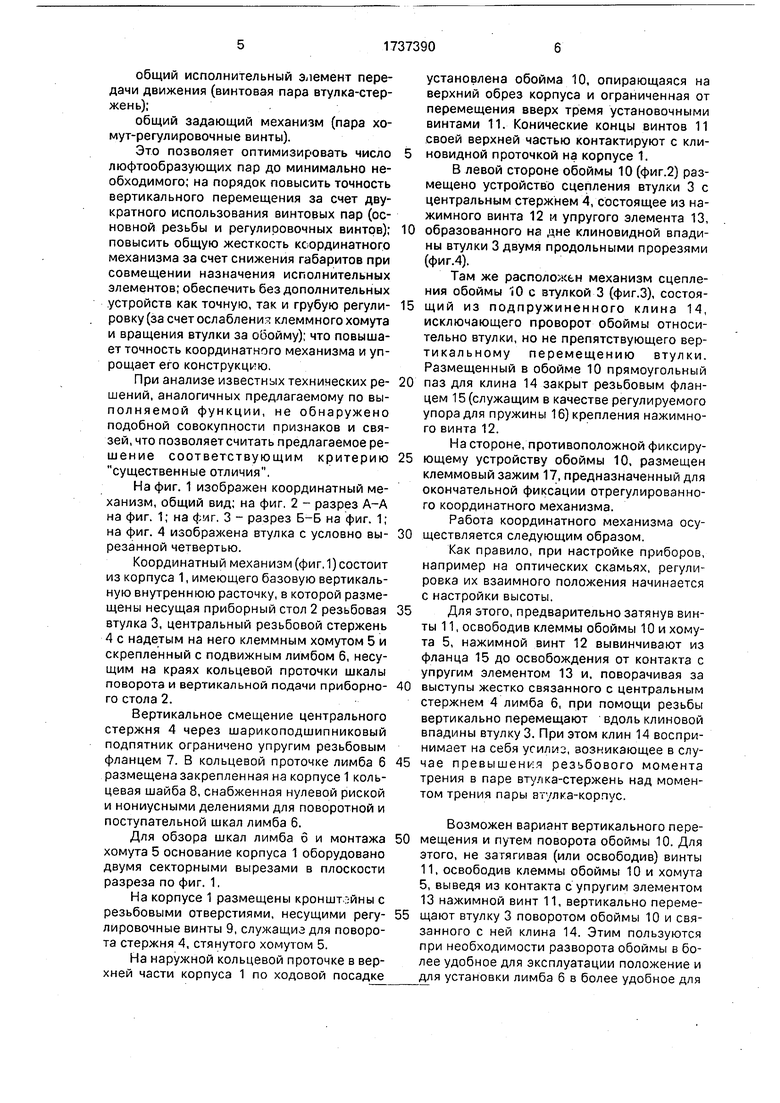

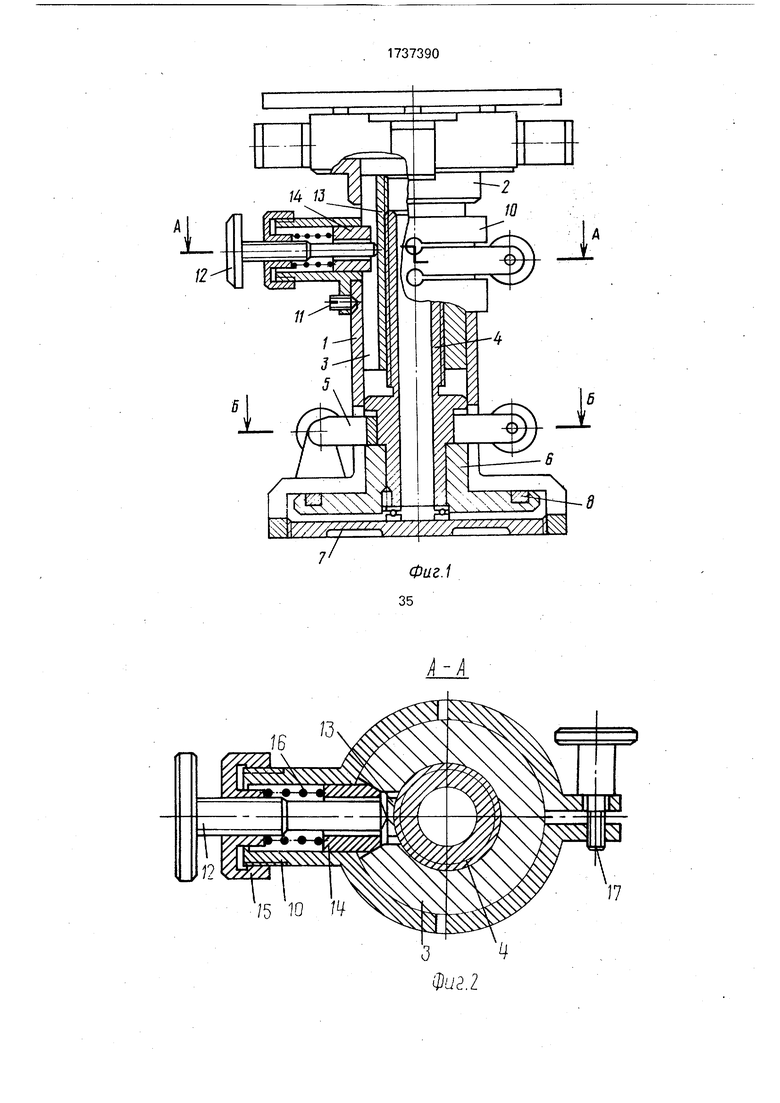

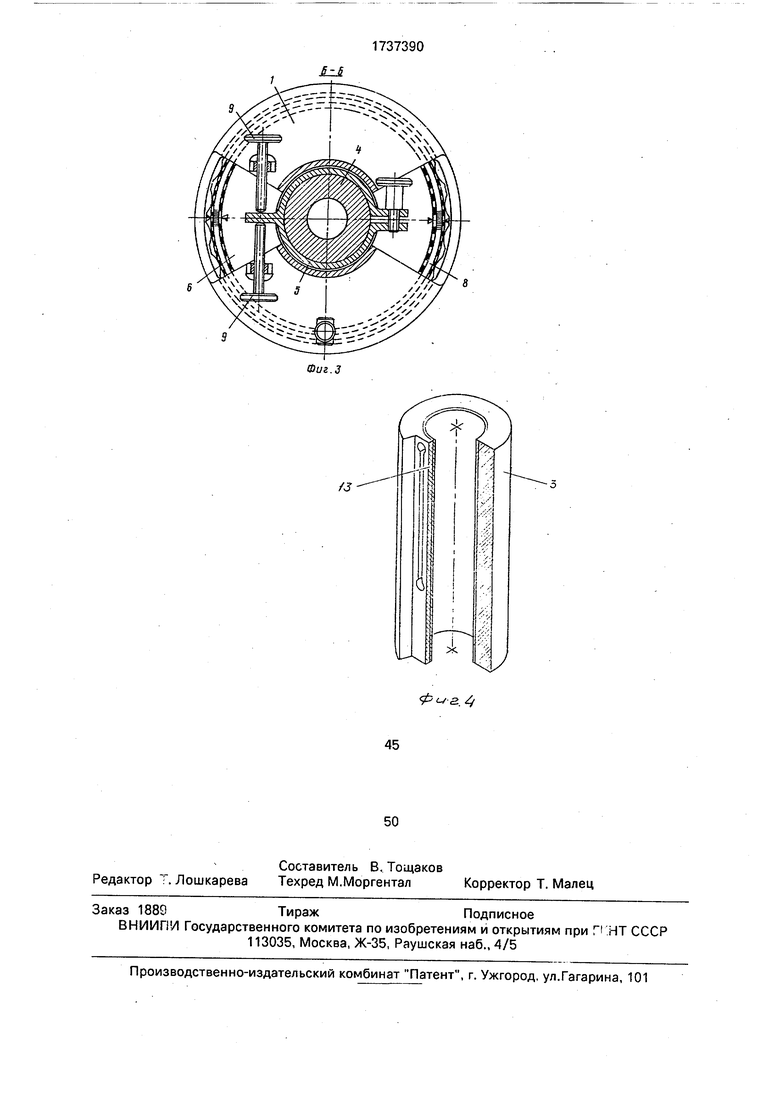

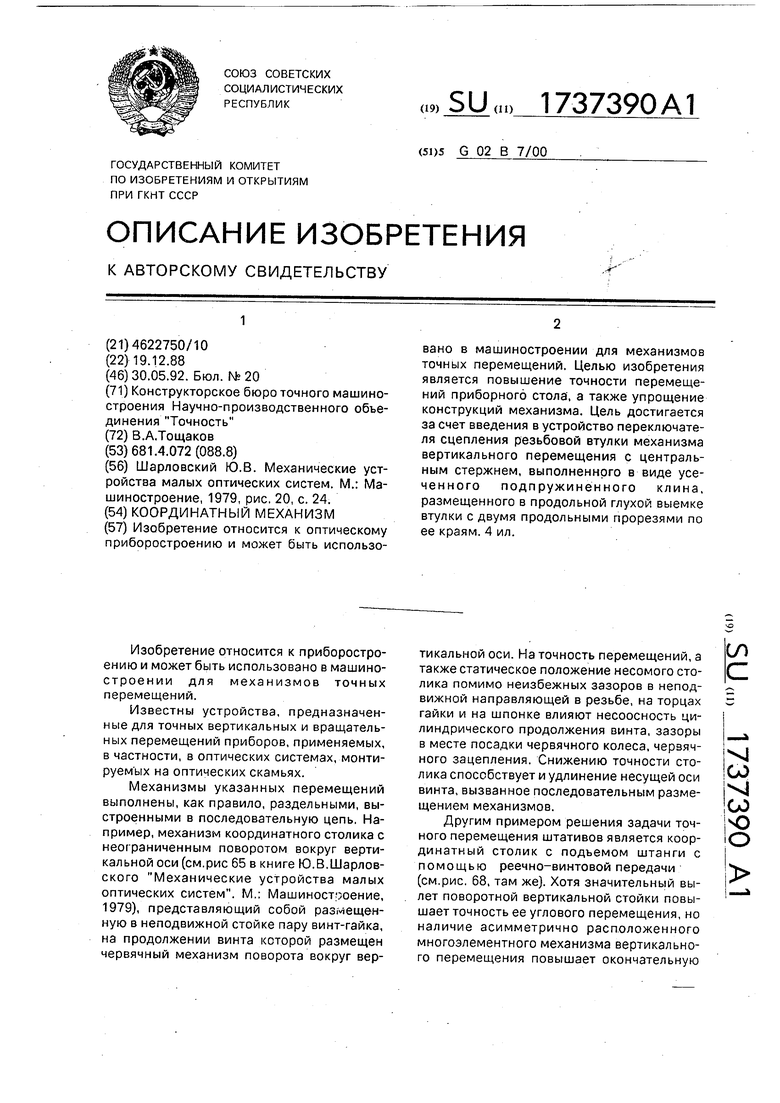

На фиг. 1 изображен координатный механизм, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 изображена втулка с условно вырезанной четвертью.

Координатный механизм (фиг. 1) состоит из корпуса 1, имеющего базовую вертикальную внутреннюю расточку, в которой размещены несущая приборный стол 2 резьбовая втулка 3, центральный резьбовой стержень 4 с надетым на него клеммным хомутом 5 и скрепленный с подвижным лимбом б, несущим на краях кольцевой проточки шкалы поворота и вертикальной подачи приборного стола 2.

Вертикальное смещение центрального стержня 4 через шарикоподшипниковый подпятник ограничено упругим резьбовым фланцем 7. В кольцевой проточке лимба 6 размещена закрепленная на корпусе 1 кольцевая шайба 8, снабженная нулевой риской и нониусными делениями для поворотной и поступательной шкал лимба 6.

Для обзора шкал лимба б и монтажа хомута 5 основание корпуса 1 оборудовано двумя секторными вырезами в плоскости разреза по фиг. 1,

На корпусе 1 размещены кронштейны с резьбовыми отверстиями, несущими регулировочные винты 9, служащие для поворота стержня 4, стянутого хомутом 5.

На наружной кольцевой проточке в верхней части корпуса 1 по ходовой посадке

установлена обойма 10, опирающаяся на верхний обрез корпуса и ограниченная от перемещения вверх тремя установочными винтами 11. Конические концы винтов 11 своей верхней частью контактируют с клиневидной проточкой на корпусе 1.

В левой стороне обоймы 10 (фиг.2) размещено устройство сцепления втулки 3 с центральным стержнем 4, состоящее из нажимного винта 12 и упругого элемента 13,

образованного на дне клиновидной впадины втулки 3 двумя продольными прорезями (фиг.4).

Там же расположен механизм сцепления обоймы 10с втулкой 3 (фиг.З), состоящий из подпружиненного клина 14, исключающего проворот обоймы относительно втулки, но не препятствующего вер- тикальному перемещению втулки. Размещенный в обойме 10 прямоугольный

паз для клина 14 закрыт резьбовым фланцем 15 (служащим в качестве регулируемого упора для пружины 16) крепления нажимного винта 12.

На стороне, противоположной фиксирующему устройству обоймы 10, размещен клеммовый зажим 17, предназначенный для окончательной фиксации отрегулированного координатного механизма.

Работа координатного механизма осуществляется следующим образом.

Как правило, при настройке приборов, например на оптических скамьях, регулировка их взаимного положения начинается с настройки высоты.

Для этого, предварительно затянув винты 11, освободив клеммы обоймы 10 и хомута 5, нажимной винт 12 вывинчивают из фланца 15 до освобождения от контакта с упругим элементом 13 и, поворачивая за

выступы жестко связанного с центральным стержнем 4 лимба 6, при помощи резьбы вертикально перемещают вдоль клиновой впадины втулку 3. При этом клин 14 воспринимает на себя усилиз, возникающее в случае превышения резьбового момента трения в паре втулка-стержень над моментом трения пары втулка-корпус.

Возможен вариант вертикального пере- мещения и путем поворота обоймы 10. Для этого, не затягивая (или освободив) винты 11, освободив клеммы обоймы 10 и хомута 5, выведя из контакта с упругим элементом 13 нажимной винт 11, вертикально переме- щают втулку 3 поворотом обоймы 10 и связанного с ней клина 14. Этим пользуются при необходимости разворота обоймы в более удобное для эксплуатации положение и для установки лимба 6 в более удобное для

отсчета положение относительно нуля неподвижной шайбы 8.

Для точной регулировки вертикального перемещения, установив язык (выступ) хомута 5 симметрично относительно винтов 9, затягивают клемму хомута 5, жестко связав его с втулкой 3, и, поворачивая связку хомут- втулка при помощи регулировочных винтов 9, производят настройку высоты приборного стола 2.

При необходимости доворота центрального стержня 4 на угол, превышающий диапазон возможных перемещений винтов 9 освобождают клеммовый зажим хомута 5, ставят винты и язык хомута в исходное положение и, вновь затянув клеммовый зажим хомута, продолжают операцию настройки.

Для поворота приборного стола 2 вокруг вертикальной оси, освободив от жесткого контакта с корпусом 1 винты 11, освободив клемму хомута 5 и обоймы 10, завинчивают до упора в упругий элемент 13 нажимной винт 12 и за лимб 6 или обойму 10 производят необходимый поворот центрального стержня 4, а также сцепленных с ним втулки 3 и приборного стола 2.

Точный доворот приборного стола отличается от грубого только применением для передачи вращения стержню 4 затянутого на нем хомута 5 и регулировочных винтов 9.

Отсчет значений углового или линейного перемещений ведется по соответствующей шкале лимба 6 и нулевой или нониусным рискам неподвижной шайбы 8.

По окончании всех перемещений проводят затяжку всех клеммовых зажимов координатного механизма.

Использование предлагаемой конструкции позволяет значительно повысить точность координатного механизма, в том числе и при использовании приборного стола для размещения тяжелых приборов или

приборов, являющихся источниками динамических колебаний, что обеспечивается жесткостью конструкции в целом.

Другим положительным свойством

предлагаемого механизма является конструктивная и технологическая простота, так как высокие выходные параметры обеспечиваются достаточно точным исполнением лишь двух конструктивных пар (корпус втулка и клин-обойма). Все остальные люф- тообразующие сочленения снабжены эффективными люфтовы-бирающими устройствами и прямо не влияют на точность механизма.

Ф о р м у л а и з о б р е т е н и я

Координатный механизм, содержащий корпус с установленным в нем с возможностью поворота и вертикального перемещения приборным столом посредством

центрального стержня, резьбовой втулки и обоймы, отличающийся тем, что, с целью повышения точности перемещения при упрощении конструкции механизма, в устройство дополнительно введен переключатель сцепления резьбовой втулки с центральным стержнем, выполненный в виде подпружиненного клина, установленного в обойме и взаимодействующего клиновыми поверхностями с соответствующими им клиновыми поверхностями, выполненными на резьбовой втулке, при этом обойма размещена на корпусе с возможностью поворота и фиксации относительно него, а в обойме установлен винт с возможностью взаимодействия своим концом с поверхностью резьбовой втулки между ее клиновыми поверхностями и дополнительно выполненными сквозными продольными прорезями, при этом центральный стержень дополнительно снабжен клеммным хомутом, взаимодействующим с установленными на корпусе регулировочными винтами.

сп

€

с: Г°

Г--0

Сг

I i

со ел

-J

со -J со о о

JLJS

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения растрового рельефа на матрицу | 1972 |

|

SU568929A1 |

| СБОРНАЯ ТОРЦЕВАЯ ФРЕЗА | 2003 |

|

RU2238825C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОВЕРХНОСТНОГО СЛОЯ И ПЕРЕНОСНОЙ СКЛЕРОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2475720C2 |

| Прибор для контроля книг | 1986 |

|

SU1320697A1 |

| УСТАНОВКА ДЛЯ ГРАДУИРОВКИ И КАЛИБРОВКИ ИНКЛИНОМЕТРОВ | 2008 |

|

RU2364718C1 |

| МУФТА-ТОРМОЗ | 2009 |

|

RU2415317C2 |

| ТВЕРДОМЕР | 2016 |

|

RU2614336C1 |

| Устройство для свинчивания деталей | 1981 |

|

SU973287A1 |

| Устройство для регулирования плотности вязания | 1987 |

|

SU1490182A1 |

| Компенсационная муфта | 1989 |

|

SU1661503A2 |

Изобретение относится к оптическому приборостроению и может быть использовано в машиностроении для механизмов точных перемещений. Целью изобретения является повышение точности перемещений приборного стола, а также упрощение конструкций механизма. Цель достигается за счет введения в устройство переключателя сцепления резьбовой втулки механизма вертикального перемещения с центральным стержнем, выполненного в виде усеченного подпружиненного клина, размещенного в продольной глухой выемке втулки с двумя продольными прорезями по ее краям. 4 ил.

4

| Шарловский Ю.В | |||

| Механические устройства малых оптических систем | |||

| М.: Машиностроение, 1979, рис, 20, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-05-30—Публикация

1988-12-19—Подача