Изобретение относится к области антикоррозионной защиты металлов, конкретно к антикоррозионным композициям для защиты металлического оборудования, работающего в агрессивных средах предприятий цветной металлургии.

Известная полистирольная композиция, включающая полистирол, каменноугольную смолу, цинковую пыль, толуол.

Однако покрытие, полученное на основе указанной композиции, имеет ряд недостатков, основные из которых: высокая пористость защитного слоя, способствующая проникновению агрессивных веществ к поверхности оборудования; низкая ударная прочность.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является композиция для защиты шахтного оборудования, включающая, мас.ч.:

Отходы полистирола - 1-1,6

Каменноугольная смола - 0,3-0,49

o-Фенилендиамин - 0,0016-0,002

Цинковый порошок - 1,2-1,6

Окись алюминия - 0,5-0,8

Толуол - 4,5-5,5

Эта композиция взята в качестве базового объекта. Ее недостатком является невысокая химическая стойкость в условиях воздействия растворов кислот и щелочей.

Целью изобретения является повышение химической стойкости в кислотах и улучшение механических свойств антикоррозионного покрытия.

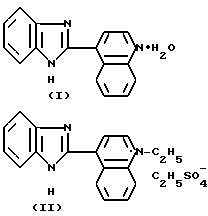

Эта цель достигается введением в известную композицию новых химических веществ формул I или II, проявивших антикоррозионную активность в кислых средах.

Состав новой композиции, мас.ч.:

Отходы полистирола - 15-16

Каменноугольная смола - 3,5-4,9

Гидрат 4-(бензимидазолил-2')-хинолина (1) - 0,016-0,02

Цинковый порошок - 15-16

Окись алюминия - 7-8

Толуол - 54,5-60

В состав приведенной композиции входит вещество I, однако оно с успехом заменяется соединением II. Вводимые в состав композиции соединения I и II придают ей заданные свойства, т.е. повышают химическую стойкость в условиях воздействия растворов кислот и улучшают механическую прочность.

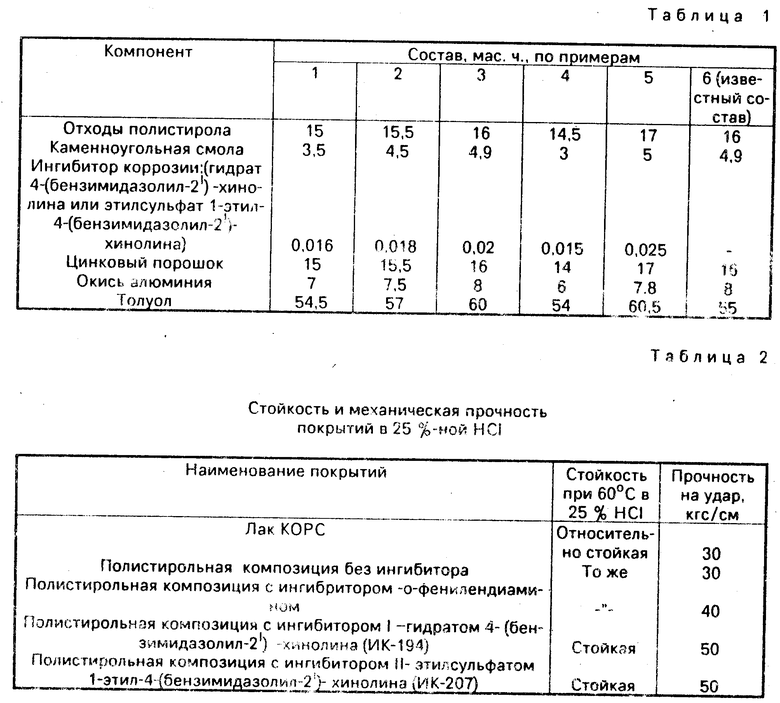

Предлагается сводная табл. 1 (см. в конце описания), включающая состав по заявляемой и известной композициям. В табл. 1 в примерах 1,2,3 приведены составы согласно изобретению. В примерах 4 и 5 приведены составы, содержащие компоненты за предлагаемыми граничными значениями, которые приведены для обоснования указанного в формуле соотношения компонентов.

Пример 6 - известный состав.

В табл. 2 приводятся стойкость и механическую прочность покрытия в агрессивных средах.

Химическую стойкость и механическую прочность покрытий определяли в парах 25%-ной соляной кислоты. Испытания проводили по методике ускоренных испытаний по следующему режиму: 8 ч при температуре 60oC, 16 ч - на воздухе (18-22oC), а также в течение 90 с при 18-22oC.

Состояние покрытия определяли по изменению внешнего вида покрытия, потере блеска, цвета, наличию и размерам пузырей, отслаиванию покрытия, коррозионному разрушению под пленкой. Прочность пленок при ударе определяли по ГОСТ 4765-73 на приборе VI-А.

Как видно из табл. 2, химическая стойкость и прочность на удар в 25%-ной HCL значительно усиливается при добавлении в композицию ингибитора 1 - гидрата 4-(бензимидазолил-2')-хинолина или ингибитора II - этилсульфата 1-этил-4-(бензимидазолил-2')-хинолина по сравнению с полистирольной композицией без ингибитора и лаком КОРС.

Заявляемые полистирольные композиции получают простым смешением всех компонентов в обычных условиях. В смеситель, снабженный мешалкой, загружают 15-16 мас.ч. пылевидной фракции суспензионного полистирола и 54,5-60 мас.ч. толуола. Перемешивание ведут в течение 1 ч до получения однородной массы. Затем в смеситель загружают 15-16 мас.ч. цинкового порошка, 7-8 мас.ч. окиси Al, 3,5-4,9 мас. ч. каменноугольной смолы, 0,016-0,02 мас.ч. ингибиторов - гидрата 4-(бензимидазолил-2')хинолина (ингибитор I) или этилсульфата 1-этил-4-(бензимидазолил-2')-хинолина (ингибитор II).

Смесь тщательно перемешивают в течение 1 ч до получения однородной массы с вязкостью 25-30 с (по В3-4).

В результате опытной проверки эффективности противокоррозионной защиты покрытиями на полистирольной основе действующих вентиляторных установок главного проветривания на шахтах Минуглепрома УССР и оборудования предприятий Министерства цветной металлургии СССР показано, что покрытия сохраняют свою целостность по всей площади в течение 3-5 лет эксплуатации.

Полученную композицию наносят на поверхность металла кистью, краскораспылителем и т.д., сушку ведут при комнатной температуре в течение 30 мин.

Оптимальная противокоррозионная защита металла покрытием, полученным на основе предлагаемой композиции, обеспечивается присутствием в ней ингибитора I или ингибитора II, что доказано результатами электрохимических измерений, проводимых при добавлении этих ингибиторов в шахтную воду. При этом сдвиг стационарного потенциала стали 3 в положительную сторону свидетельствует о пассивирующем действии этих ингибиторов.

Положительный эффект от использования заявляемой композиции состоит в получении химически стойкого покрытия, которое используется для защиты металлических поверхностей в агрессивных средах вместо применяемых в настоящее время дефицитных лаков и красок, в простоте и технологичности получения заявляемых композиций, что дает возможность без больших затруднений внедрить их в производство без изменения технологической схемы.

Для составления композиций использовались различные отходы полистирола Горловского ПО "Стирол";

Пыль полистирольная ПСС ТУ 6-03-45-74.

Бисер и пыль полистирола марок УПС, ПС ТУ 6-05-1918-82 и т.д.

Как показали исследования, марки отходов не сказываются на свойствах предлагаемых композиций, т.е. можно брать любые отходы полистирола.

Авторское свидетельство СССР N 538561, кл. C09 D 3/76, 1975 (н/п).

Композиция для защиты шахтного оборудования ТУ 88 УССР 215.005-86.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТМОСФЕРОСТОЙКАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2155785C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169164C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2177019C2 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| ПРОИЗВОДНЫЕ 4-(БЕНЗИМИДАЗОЛИЛ-2')-ХИНОЛИНА КАК ИНГИБИТОРЫ КОРРОЗИИ СТАЛИ В КИСЛЫХ СРЕДАХ | 1989 |

|

SU1617904A1 |

| ЛАКОКРАСОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2165950C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2379321C2 |

| Лак | 1990 |

|

SU1786051A1 |

| ЭТИЛСУЛЬФАТ 2-МЕТИЛ-4-(БЕНЗИМИДАЗОЛИЛ-2')-ХИНОЛИНА, ПРОЯВЛЯЮЩИЙ БИОЦИДНЫЕ И АНТИКОРРОЗИОННЫЕ СВОЙСТВА | 1991 |

|

SU1809606A1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИНГИБИРОВАННЫМИ ПОЛИМЕРНЫМИ КОМПОЗИЦИЯМИ И МИКРОКАПСУЛЫ С ИНГИБИТОРОМ КОРРОЗИИ (ВАРИАНТЫ) | 2007 |

|

RU2358036C1 |

Использование: для защиты металлического оборудования, работающего в агрессивных средах предприятий цветной металлургии. Сущность изобретения: композиция содержит, мас.ч.: отходы полистирола 15-16; каменноугольная смола 3,5-4,9; ингибитор коррозии-гидрат 4-(бензимидазолил-2')хинолина или этилсульфат-1-этил-4-(бензимидазолил-2')-хинолина 0,016-0,02; цинковый порошок 15-16; оксид алюминия 7-8; толуол 54,6-60,0. Композицию получают простым смешением компонентов в обычных условиях. Характеристика покрытия: стойкость при 60oC в 25%-ной HCI - стойкое, прочность на удар 50 кгс/см. 2 табл.

Антикоррозионная полистирольная композиция, включающая отходы полистирола, каменноугольную смолу, ингибитор коррозии, цинковый порошок, оксид алюминия и толуол, отличающаяся тем, что, с целью повышения стойкости в 25%-ной HCl и прочности на удар, она в качестве ингибитора коррозии содержит гидрат 4-(бензимидазолил-2')хинолина или этилсульфат 1-этил-4-(бензимидазолил-2')хинолина при следующем соотношении компонентов, мас.ч.:

Отходы полистирола - 15 - 16

Каменноугольная смола - 3,5 - 4,9

Ингибитор коррозии - 0,016 - 0,02

Цинковый порошок - 15 - 16

Оксид алюминия - 7 - 8

Толуол - 54,5 - 60,0

| Авторское свидетельство СССР N 538561, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1998-04-10—Публикация

1990-01-05—Подача