Изобретение относится к технологии получения покрытий методом электронно-лучевого испарения материалов в вакууме и может быть использовано при нанесении покрытий с плотностью, изменяющейся по нормали к поверхности.

Целью изобретения является расширение технологических возможностей за счет обеспечения плавного изменения по нормали к поверхности плотности формируемого покрытия, повышение точности выполнения заданного профиля.

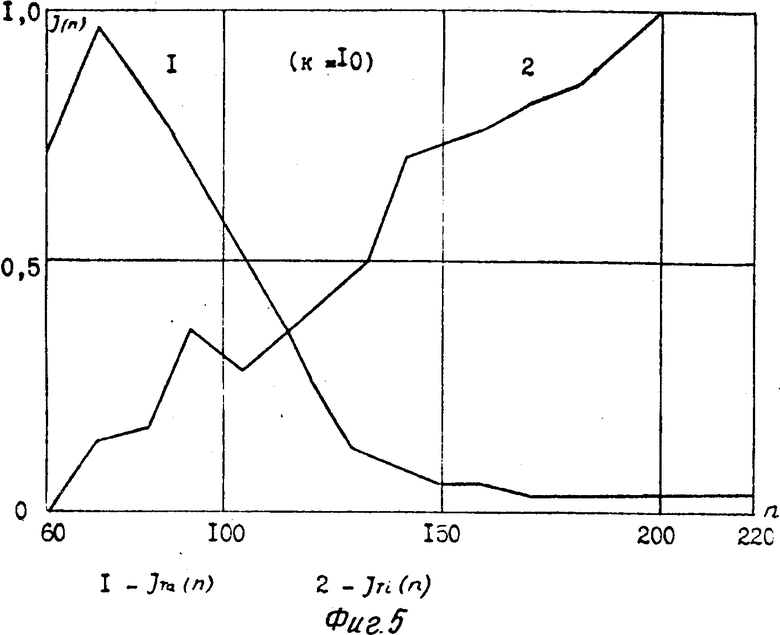

На фиг. 1 представлено устройство, реализующее предложенный способ; на фиг. 2 - блок-схема управления устройствa; на фиг. 3 - заданный и полученный профили плотности в одном из процессов получения покрытия; на фиг. 4 и 5 - графики.

Способ состоит в следующем.

В вакуумной камере 1 электронно-лучевой установки напыления устанавливают тигли 2, в которых помещают испаряемые материалы (позиции I, II). Позиция III тигля используется в качестве поглотителя, в которую при необходимости может сбрасываться часть энергии электронного луча из позиции II. Введение поглотителя позволило существенно расширить возможности способа в плане использования более широкого набора испаряемых материалов и за счет увеличения числа дискретов скважности электронного пучка - более точно воспроизводить заданный профиль плотности в переходном слое (ПС).

Напротив тиглей с испаряемыми материалами помещались датчики 6 контроля интенсивности испарения каждого материала и напыляемая пластина 7. При испарении материалов электронным лучом поток испаренных частиц осаждался на пластине 7 и чувствительных элементах датчиков 6. Пластина 7 для улучшения адгезии ПС во время напыления подогревалась до 700-900оС электронным лучом 3, второй пушки 4.

Формирование заданного профиля плотности в ПС осуществляется следующим образом. Электронный луч 3 от пушки 4 с помощью отклоняющей системы 5 за период Т (частота воздействия f = 1/T) последовательно пробегает все позиции I, II, III тигля и в каждой из них находится некоторая доля периода.

Частота воздействия f электронного луча на испаряемые материалы выбирается такой, чтобы за время отсутствия луча на наиболее тугоплавком материале последний не успевал охлаждаться ниже температуры испарения. В результате чего, при напылении происходит непрерывное испарение обоих материалов.

Время нахождения луча в позициях I, II варьируется и задается с помощью управляющего устройства. Время нахождения луча в позиции III также варьируется и составляет некоторую долю от времени нахождения луча в позиции II.

Изменение времени нахождения электронного луча в позициях I и II приводит к перераспределению энергии электронного луча между испаряемыми материалами и, как следствие, к изменению интенсивности их испарения. Это позволяет в покрытии, формируемом на пластине 7, один материал постепенно заменять на другой и формировать заданный профиль плотности.

Датчики 6 разделялись защитной перегородкой 8 так, чтобы каждый из них напылялся только одним материалом и был в геометрической тени от потока испаренных частиц другого материала.

Контроль интенсивности испарения каждого материала осуществлялся радиочастотным методом, который включает в себя три элемента - кварцевый резонатор, который является чувствительным элементом метода: - кварцевый генератор, - частотомер.

П р и м е р 1. Способ реализован на установке "Элун-3", где было осуществлено пробное напыление ПС на плоскую пластину тантала. В качестве наиболее тугоплавкого шнека материала использовался тантал (ρ1= 16,6 г/см3), в качестве более легкоплавкого - титан (ρ 2 = 4,5 г/см3). При выполнении слоя ПС толщиной δo = 150 мкм в указанном диапазоне плотностей был реализован профиль, приближающийся к заданному, содержащему 55 ступенек плотности. Закон изменения плотностей был близок в Пс к линейному (фиг. 3). Заданный и полученный профили плотности можно сравнить на фиг. 3, на которой представлен график изменения плотности в сформированном покрытии (кривая 2) относительно заданного профиля (кривая 1). Величина отклонений не превышает 15% , и обусловлены эти отклонения нестабильностью фокусировки электронного луча на установке "Элун-3", используемой в способе. В ходе обработки режима способа выявлена принципиальная возможность дальнейшего уменьшения отклонений, при этом необходимо отметить, что уже в существующем виде качество ПС следует признать удовлетворительным.

Частота воздействия электронного луча на испаряемые материалы выбрана равной 10 Гц. Температура испарения t1ao = 5400оС. При оценке выполнения указанного в формуле условия реализации способа с частотой, лежащей в диапазоне оптимальных значений, было рассчитано время остывания той области испаряемого материала, которая подвергалась воздействию электронного луча с характерной температурой в этой области 6000оС:

τo=  = 0.089 (C), т. о. частота воздействия должна удовлетворять соотношению 1/f < 2 τo; или быть больше 5,6 Гц (меньшее значение частоты f1 = 1 Гц привело к необеспечению в принципе режима непрерывного испарения материалов, что является основой способа). Следовательно, используемая частота воздействия отвечает заявляемому условию.

= 0.089 (C), т. о. частота воздействия должна удовлетворять соотношению 1/f < 2 τo; или быть больше 5,6 Гц (меньшее значение частоты f1 = 1 Гц привело к необеспечению в принципе режима непрерывного испарения материалов, что является основой способа). Следовательно, используемая частота воздействия отвечает заявляемому условию.

Постепенная замена одного материала на другой в процессе их одновременного испарения осуществлялaсь варьированием времени воздействия на каждый из материалов за счет изменения скважности импульсов, поступающих на отклоняющую систему. Всего оказалось возможным реализовать 255 значений скважности. При n = 0 электронный луч находился на тантале в течение всего периода Т = 0,1 с, при n = 255 - луч воздействовал на титан. При промежуточных значениях и энергия электронного луча была распределена между двумя материалами. Число их задавалось ЭВМ.

П р и м е р 2. Реализация заявляемого способа с применением поглотителя, в качестве которого использовался трудноиспаряемый тантал, обеспечила повышение точности воспроизведения заданного профиля, см. фиг. 4, где изображен график зависимости относительной интенсивности испарения тантала и титана от скважности при К = 0 (т. е. при отсутствии поглотителя). Из графика видно, что за пределами скважности n = 60-90 не происходит одновременного испарения 2-х материалов. При n<60 не испаряется титан. При n > 90 прекращается испарение трудноиспаряемого тантала. В результате при формировании ПС можно реализовать лишь 30 ступенек плотности, что является более приближенным к плавному характеру изменения физико-механических свойств в слое по сравнению с прототипом, однако недостаточно близким к заданному профилю.

При введении поглотителя (фиг. 5) при К = 10 рабочий диапазон скважности увеличивается до 7. Дальнейшее увеличение значений К для пары напыляемых материалов тантал-титан ведет к расширению рабочего диапазона.

Проведение напыления при заданной толщине слоя δo = 150 мкм было обеспечено значительное приближение параметров слоя к заданному профилю, характеризующемуся 55 ступеньками плотности. Таким образом была экспериментально подтверждена возможность получения заданного закона изменения плотности по нормали к поверхности в формируемом слое.

По сравнению с прототипом данный способ существенно расширяет технологические возможности за счет обеспечения в формируемом покрытии заданного закона изменения его параметров, а также повышения точности выполнения заданного профиля физико-механических свойств покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1991 |

|

RU2010033C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2316429C2 |

| СУБЛИМАЦИОННЫЙ ИСТОЧНИК НАПЫЛЯЕМОГО МАТЕРИАЛА ДЛЯ УСТАНОВКИ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 2011 |

|

RU2449411C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| Способ очистки материала для нанесения покрытий в вакууме | 1982 |

|

SU1273402A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ МЕТАЛЛОВ ОСАЖДЕНИЕМ НА ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2018 |

|

RU2685564C1 |

Использование: нанесение покрытий методом электронно-лучевого испарения материалов в вакууме. Цель - расширение технологических возможностей, позволяющих наносить покрытия с изменяющимися по нормали к поверхности физико-механическими свойствами. Сущность изобретения: в вакуумной камере устанавливают тигли, в которых помещают два разнородных испаряемых материала. Одновременно ведут испарение двух материалов электронным лучом одной пушки. Для этого с помощью отклоняющей системы электронный луч с частотой f последовательно направляется на один и второй материал. Частоту воздействия выбирают такой, чтобы за время отсутствия электронного луча на наиболее тугоплавком материале последний не успевал охлаждаться ниже температуры испарения. Время воздействия электронного луча в пределах одного периода Т-1/f варьируют и задают с помощью управляющего устройства. Изменение времени нахождения луча на каждом из материалов приводит к перераспределению энергии электронного луча между ними, и как следствие, к изменению интенсивности их испарения. Это позволяет в формируемом покрытии постепенно один материал заменять на другой и формировать заданный профиль физико-механических свойств. 1 з. п. ф-лы, 5 ил.

t <  < τo·2,

< τo·2,

где t - время воздействия на один материал, 30 с;

f - частота воздействия, Гц;

τo - время остывания наиболее тугоплавкого материала.

Авторы

Даты

1994-03-30—Публикация

1989-09-27—Подача