Изобретение относится к технике и технологии измельчения материала, преимущественно огнеупорной глины, и может быть использовано в огнеупорной, металлургической, химической, строительной и других отраслях промышленности, производящих измельчение материала с предъявлением высоких требований к тонине его помола.

Известно устройство для измельчения материала, содержащее барабан, оборудованный внутри лопастями для перелопачи- вания, размольными цепями и сепарирующими решетками.

Однако известное устройство не обеспечивает гарантированного отделения нераздробленных кусочков материала от мелкодисперсных классов, кроме того, размольные цепи, применяемые для додрабливания крупных кусков материала, имеют низкую эффективность дробления.

Наиболее близкой к предлагаемой является установка для приготовления глинопо- рошка, включающая питатель, измельчитель, трубопровод, циклон, бункер, вентилятор и теплогенератор.

Однако такая установка требует для своего функционирования целого ряда промежуточных механизмов: смесителя, пресса, сушильных камер и других устройств, снижающих эффективность ее работы. Кроме того, установка не предусматривает выVJСл

со со ел

.N

деление крупных неразрушенных кусков материала из потока мелкодисперсного, что ухудшает качество глинопорошка.

Цель изобретения - повышение качества готового продукта путем доизмельчения нераздробленных кусков материала.

Для достижения цели в устройстве для измельчения материала, включающем пнев- мотранспортный трубопровод, измельчитель, классификационное приспособление, загрузочный и выгрузочный бункеры, измельчитель выполнен в виде укрепленных по винтовой линии на внутренней поверхности пневмотранспортного трубопровода отражательных элементов крылообразного поперечного сечения, причем классифицирующее приспособление выполнено в виде установленных на трубопроводе перфорированных участков, к каждому из которых герметично присоединен выгрузочный бункер. Кроме того, каждый перфорированный участок выполнен из тонкостенной трубы, соединенной с трубопроводом посредством упругих элементов, каждый перфорированный участок снабжен вибратором, соединенным одним концом с выгрузочным бункером, выгрузочный бункер в верхней части снабжен электромагнитным клапаном, а последний по ходу движения материала выгрузочный бункер в нижней части снабжен аэрационной решеткой.

Предложенная установка позволяет до- измельчать крупные кусочки материала путем их соударения с отражательными элементами, установленными в пневмот- ранспортном трубопроводе. Наклонная установка отражательных элементов по отношению к образующей трубопровода, расположение их по винтовой линии и в силу того, что отражательные элементы имеют крылообразное сечение, способствуют закручиванию потока в трубопроводе. В результате закручивания потока частицы материала отбрасываются к стенкам трубопровода под действием центробежных сил. Скользя по перфорированной трубе классификационного приспособления, мелкие частицы просеиваются и оседают в выгрузочном бункере. Крупные кусочки материала продолжают транспортироваться потоком до следующего перфорированного участка, при этом происходит их частичное разрушение от соударения с отражательными элементами. В следующем перфорированном участке опять отделяются мелкие частицы и т.д. Последний яо ходу движения материала перфорированный участок выполняют с большими отверстиями, в нем отделяются нераздробившиеся или твердые частицы.

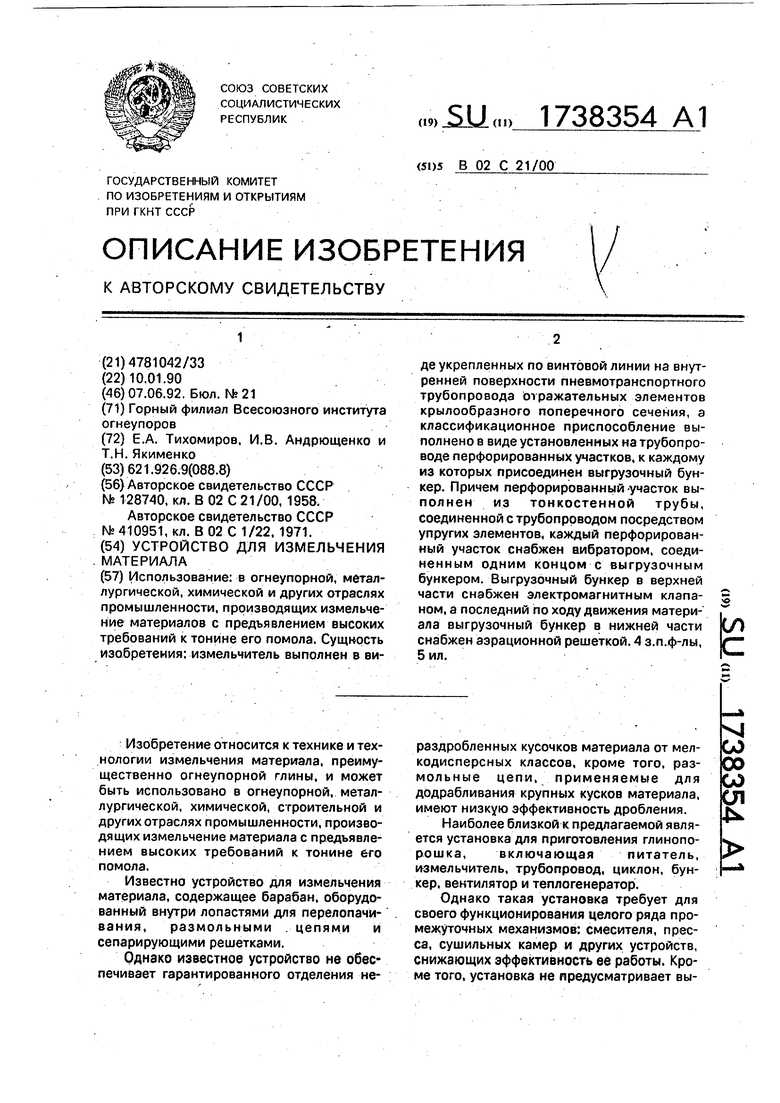

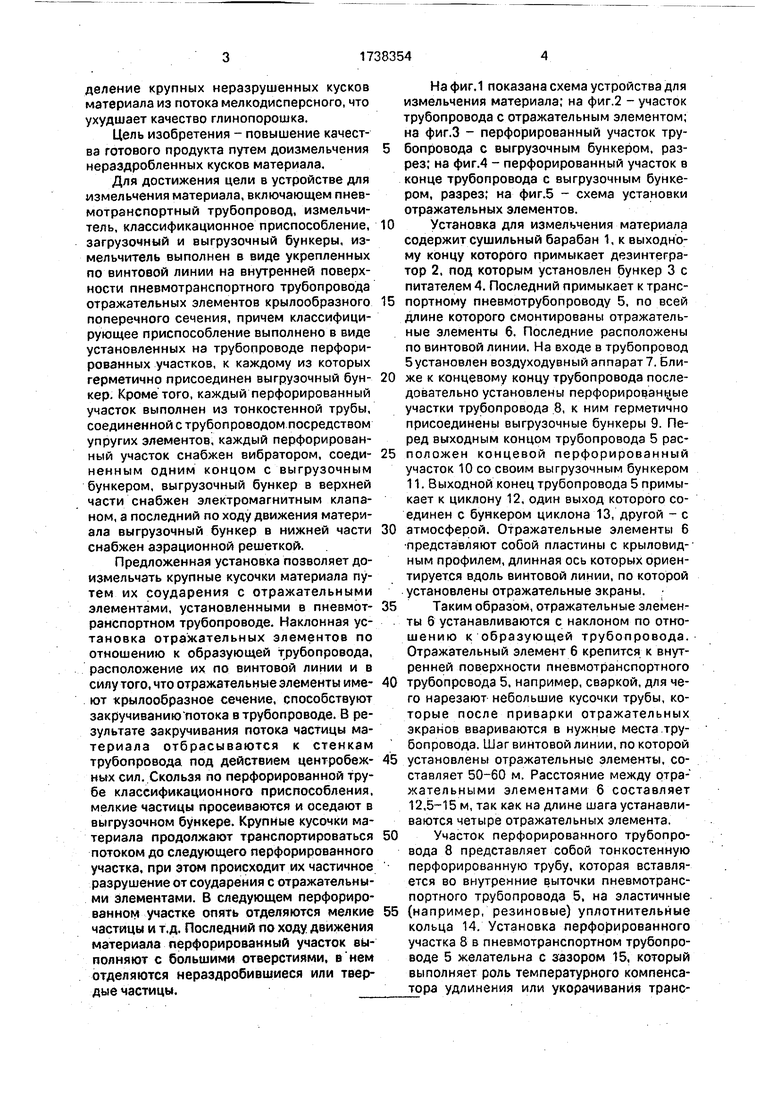

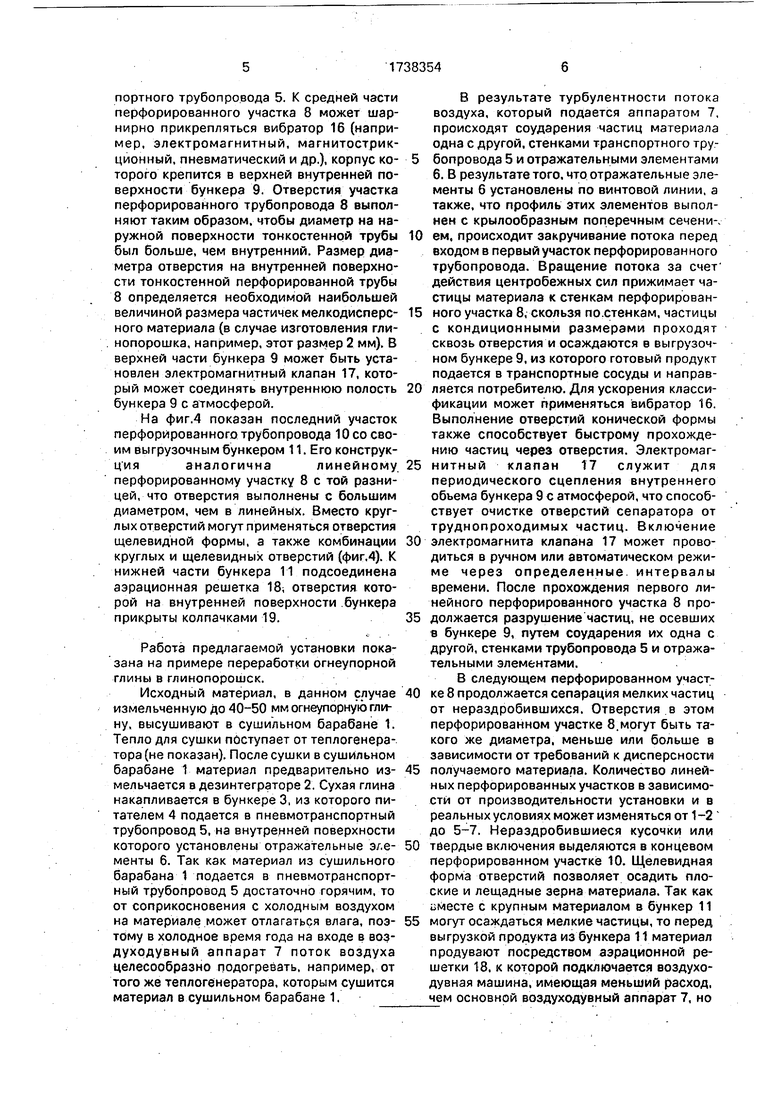

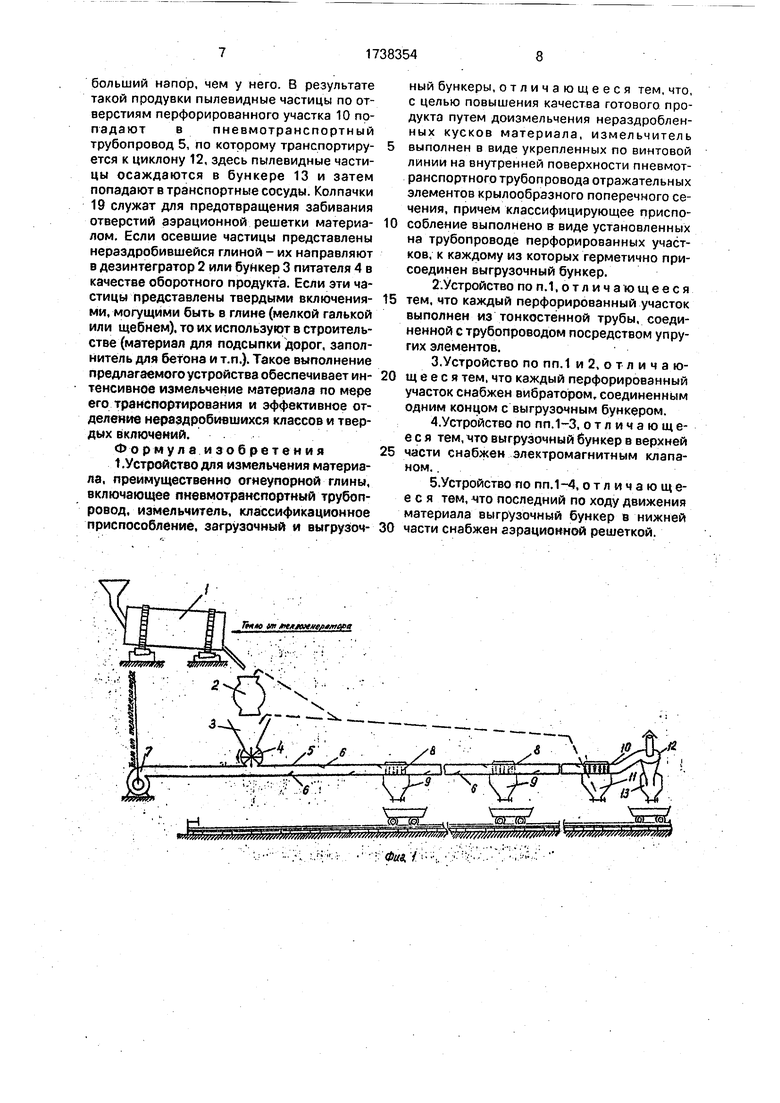

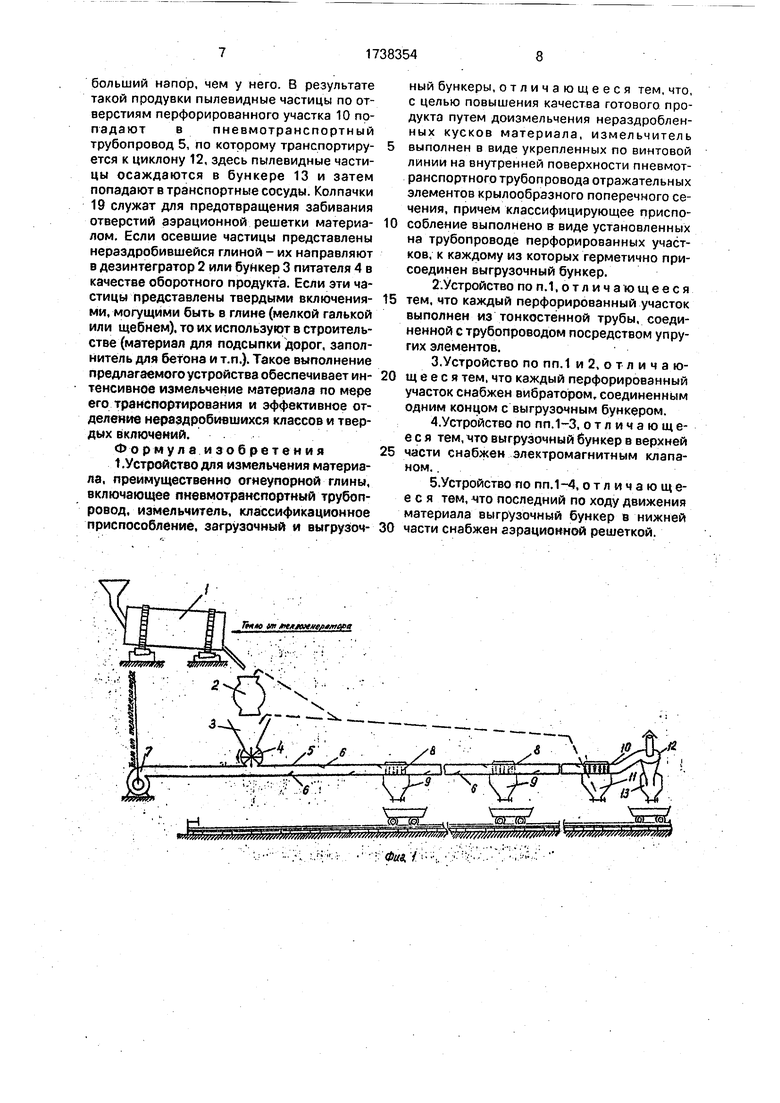

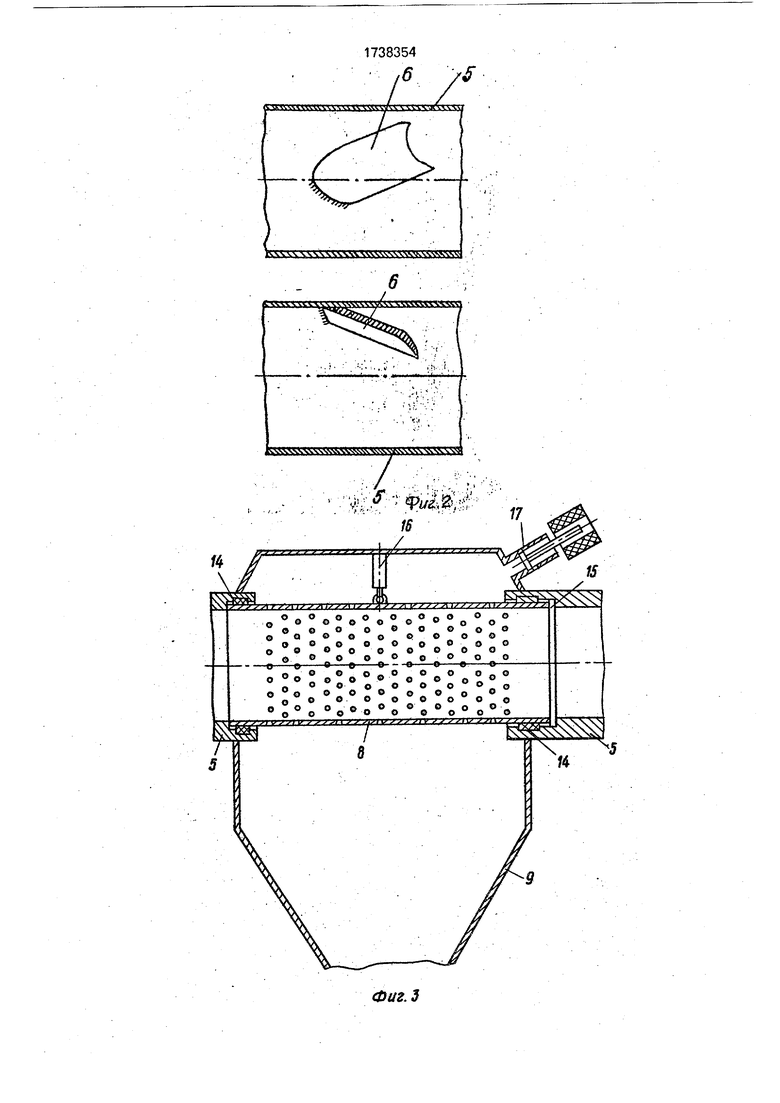

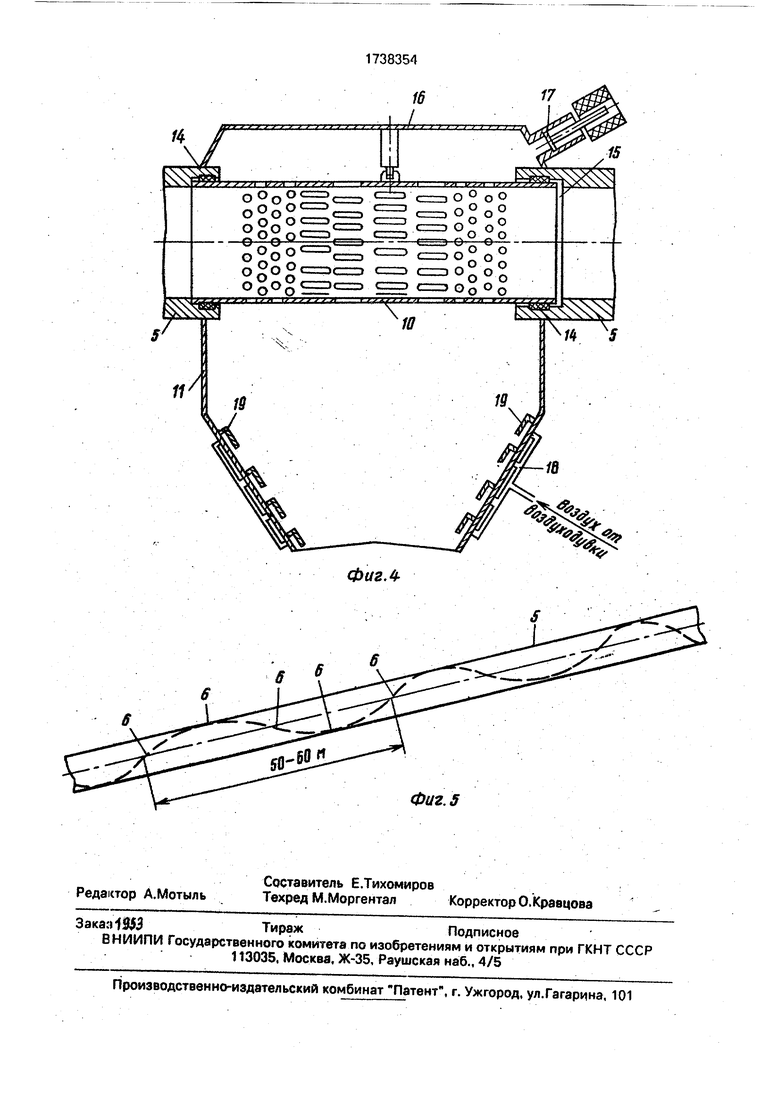

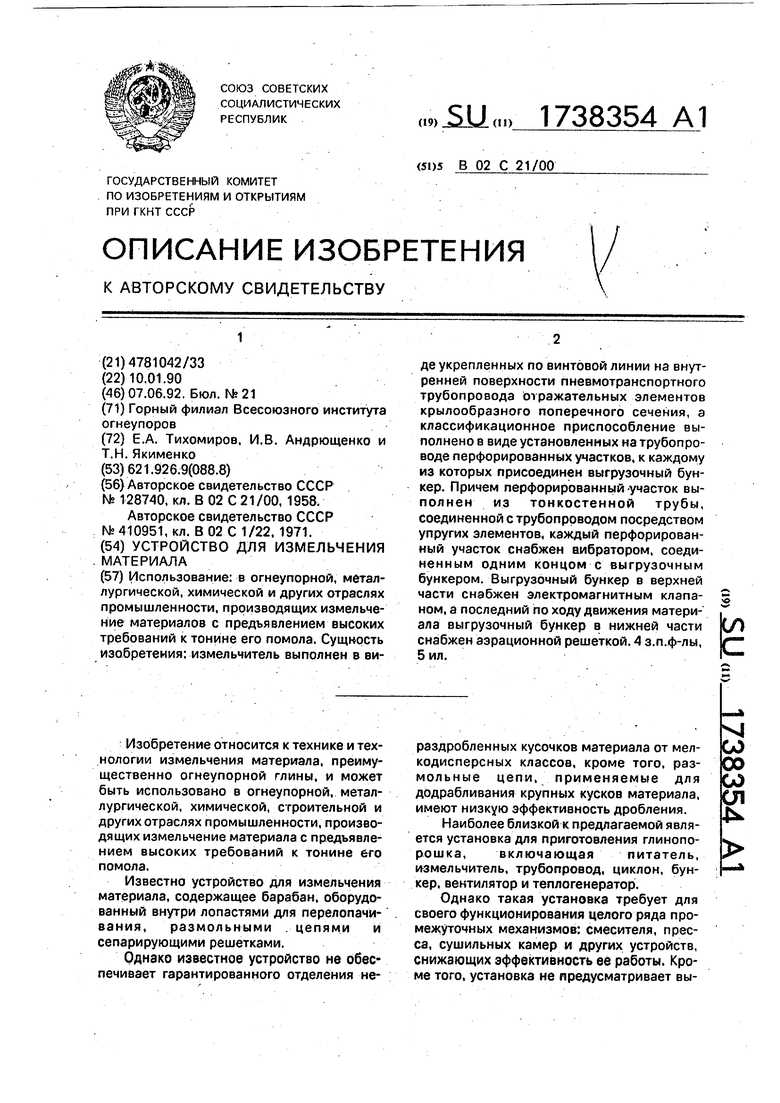

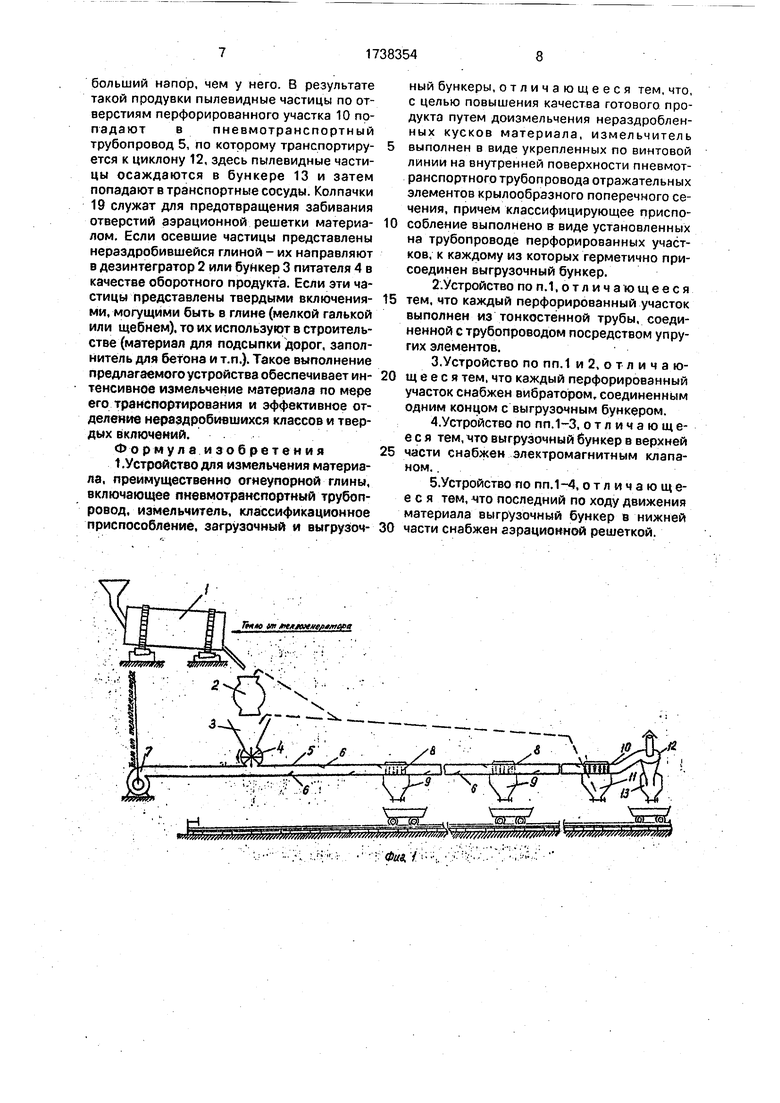

На фиг.1 показана схема устройства для измельчения материала; на фиг.2 - участок трубопровода с отражательным элементом; на фиг.З - перфорированный участок трубопровода с выгрузочным бункером, разрез; на фиг.4 - перфорированный участок в конце трубопровода с выгрузочным бункером, разрез; на фиг.5 - схема установки отражательных элементов.

0 Установка для измельчения материала содержит сушильный барабан 1, к выходному концу которого примыкает дезинтегратор 2, под которым установлен бункер 3 с питателем 4. Последний примыкает к транс5 портному пневмотрубопроводу 5, по всей длине которого смонтированы отражательные элементы 6. Последние расположены по винтовой линии. На входе в трубопровод 5 установлен воздуходувный аппарат 7. Бли0 же к концевому концу трубопровода последовательно установлены перфорированные участки трубопровода 8, к ним герметично присоединены выгрузочные бункеры 9. Перед выходным концом трубопровода 5 рас5 положен концевой перфорированный участок 10 со своим выгрузочным бункером 11. Выходной конец трубопровода 5 примыкает к циклону 12, один выход которого соединен с бункером циклона 13, другой - с

0 атмосферой. Отражательные элементы 6 представляют собой пластины с крыловидным профилем, длинная ось которых ориентируется вдоль винтовой линии, по которой установлены отражательные экраны.

5 Таким образом, отражательные элементы б устанавливаются с наклоном по отношению к образующей трубопровода. Отражательный элемент 6 крепится к внутренней поверхности пневмотранспортного

0 трубопровода 5, например, сваркой, для чего нарезают небольшие кусочки трубы, которые после приварки отражательных экранов ввариваются в нужные места трубопровода. Шаг винтовой линии, по которой

5 установлены отражательные элементы, составляет 50-60 м. Расстояние между отражательными элементами 6 составляет 12,5-15 м, так как на длине шага устанавливаются четыре отражательных элемента.

0 Участок перфорированного трубопровода 8 представляет собой тонкостенную перфорированную трубу, которая вставляется во внутренние выточки пневмотранспортного трубопровода 5, на эластичные

5 (например, резиновые) уплотнительные кольца 14. Установка перфорированного участка 8 в пневмотранспортном трубопроводе 5 желательна с зазором 15, который выполняет роль температурного компенсатора удлинения или укорачивания транспортного трубопровода 5. К средней части перфорированного участка 8 может шар- нирно прикрепляться вибратор 16 (например, электромагнитный, магнитострик- ционный, пневматический и др.), корпус которого крепится в верхней внутренней поверхности бункера 9. Отверстия участка перфорированного трубопровода 8 выполняют таким образом, чтобы диаметр на наружной поверхности тонкостенной трубы был больше, чем внутренний. Размер диаметра отверстия на внутренней поверхности тонкостенной перфорированной трубы 8 определяется необходимой наибольшей величиной размера частичек мелкодисперсного материала (в случае изготовления гли- нопорошка, например, этот размер 2 мм). В верхней части бункера 9 может быть установлен электромагнитный клапан 17, который может соединять внутреннюю полость бункера 9 с атмосферой.

На фиг.4 показан последний участок перфорированного трубопровода 10 со своим выгрузочным бункером 11. Его конструкцияаналогичналинейномуперфорированному участку 8 с той разницей, что отверстия выполнены с большим диаметром, чем в линейных. Вместо круглых отверстий могут применяться отверстия щелевидной формы, а также комбинации круглых и щелевидных отверстий (фиг,4). К нижней части бункера 11 подсоединена аэрационная решетка 18, отверстия которой на внутренней поверхности бункера прикрыты колпачками 19.

Работа предлагаемой установки показана на примере переработки огнеупорной глины в глинопорошск.

Исходный материал, в данном случае измельченную до 40-50 мм огнеупорную глину, высушивают в сушильном барабане 1. Тепло для сушки поступает от теплогенератора (не показан). После сушки в сушильном барабане 1 материал предварительно измельчается в дезинтеграторе 2. Сухая глина накапливается в бункере 3, из которого питателем 4 подается в пневмотранспортный трубопровод 5, на внутренней поверхности которого установлены отражательные э/.е- менты 6. Так как материал из сушильного барабана 1 подается в пневмотранспортный трубопровод 5 достаточно горячим, то от соприкосновения с холодным воздухом на материале может отлагаться влага, поэтому в холодное время года на входе в воздуходувный аппарат 7 поток воздуха целесообразно подогревать, например, от того же теплогенератора, которым сушится материал в сушильном барабане 1.

В результате турбулентности потока воздуха, который подается аппаратом 7, происходят соударения частиц материала одна с другой, стенками транспортного тру- 5 бопровода 5 и отражательными элементами 6. В результате того, что отражательные элементы 6 установлены по винтовой линии, а также, что профиль этих элементов выполнен с крылообразным поперечным сечени0 ем, происходит закручивание потока перед входом в первый участок перфорированного трубопровода. Вращение потока за счет действия центробежных сил прижимает частицы материала к стенкам перфорирован5 ного участка 8, скользя по стенкам, частицы с кондиционными размерами проходят сквозь отверстия и осаждаются в выгрузочном бункере 9, из которого готовый продукт подается в транспортные сосуды и направ0 ляется потребителю. Для ускорения классификации может применяться вибратор 16. Выполнение отверстий конической формы также способствует быстрому прохождению частиц через отверстия. Электромаг5 нитный клапан 17 служит для периодического сцепления внутреннего объема бункера 9 с атмосферой, что способствует очистке отверстий сепаратора от труднопроходимых частиц. Включение

0 электромагнита клапана 17 может проводиться в ручном или автоматическом режиме через определенные интервалы времени. После прохождения первого линейного перфорированного участка 8 про5 должается разрушение частиц, не осевших в бункере 9, путем соударения их одна с другой, стенками трубопровода 5 и отражательными элементами.

В следующем перфорированном участ0 ке 8 продолжается сепарация мелких частиц от нераздробившихся. Отверстия в этом перфорированном участке 8 могут быть такого же диаметра, меньше или больше в зависимости от требований к дисперсности

5 получаемого материала. Количество линейных перфорированных участков в зависимости от производительности установки и в реальных условиях может изменяться от 1-2 до 5-7. Нераздробившиеся кусочки или

0 твердые включения выделяются в концевом перфорированном участке 10. Щелевидная форма отверстий позволяет осадить плоские и лещадные зерна материала. Так как имеете с крупным материалом в бункер 11

5 могут осаждаться мелкие частицы, то перед выгрузкой продукта из бункера 11 материал продувают посредством аэрационной решетки 18. к которой подключается воздуходувная машина, имеющая меньший расход, чем основной воздуходувный аппарат 7, но

больший напор, чем у него. В результате такой продувки пылевидные частицы по отверстиям перфорированного участка 10 попадают в пневмотранспортный трубопровод 5, по которому транспортиру- ется к циклону 12, здесь пылевидные частицы осаждаются в бункере 13 и затем попадают в транспортные сосуды. Колпачки 19 служат для предотвращения забивания отверстий аэрационной решетки материа- лом. Если осевшие частицы представлены нераздробившейся глиной - их направляют в дезинтегратор 2 или буйкер 3 питателя 4 в качестве оборотного продукта. Если эти частицы представлены твердыми включения- ми, могущими быть в глине (мелкой галькой или щебнем), то их используют в строительстве (материал для подсыпки дорог, заполнитель для бетона и т.п.). Такое выполнение предлагаемого устройства обеспечивает ин- тенсивное измельчение материала по мере его транспортирования и эффективное отделение нераздробившихся классов и твердых включений. .-...

Формула изобретения

t .Устройство для измельчения материала, преимущественно огнеупорной глины, включающее пневмотранспортный трубопровод, измельчитель, классификационное приспособление, загрузочный и выгрузоч-

ный бункеры, отличающееся тем, что с целью повышения качества готового продукта путем доизмельчения нераздробленных кусков материала, измельчитель выполнен в виде укрепленных по винтовой линии на внутренней поверхности пневмот- ранспортного трубопровода отражательных элементов крылообразного поперечного сечения, причем классифицирующее приспособление выполнено в виде установленных на трубопроводе перфорированных участков, к каждому из которых герметично присоединен выгрузочный бункер.

2.Устройство по п. 1, отличающееся тем. что каждый перфорированный участок выполнен из тонкостенной трубы, соединенной с трубопроводом посредством упругих элементов.

З.Устройство по пп.1 и 2. о т л и ч а ю- щ е е с я тем, что каждый перфорированный участок снабжен вибратором, соединенным одним концом с выгрузочным бункером.

4.Устройство по пп.1-3, отличающееся тем, что выгрузочный бункер в верхней части снабжен электромагнитным клапаном. .

б.Устройство по пп.1-4, отличающееся тем, что последний по ходу движения материала выгрузочный бункер в нижней части снабжен аэрационной решеткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки глиноподобного материала | 1979 |

|

SU902826A1 |

| Устройство для транспортирования мелко- и среднекусковых сыпучих материалов | 2016 |

|

RU2631355C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГЛИНОПОДОБНОГО МАТЕРИАЛА | 1992 |

|

RU2008096C1 |

| Способ переработки отходов карбонатного производства и установка для его осуществления | 1981 |

|

SU969316A1 |

| НАГНЕТАТЕЛЬНАЯ ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА | 2011 |

|

RU2476364C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2149175C1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2062652C1 |

| СУШИЛКА | 1992 |

|

RU2038557C1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1999 |

|

RU2195368C2 |

Использование: в огнеупорной, металлургической, химической и других отраслях промышленности, производящих измельчение материалов с предъявлением высоких требований к тонине его помола. Сущность изобретения: измельчитель выполнен в виде укрепленных по винтовой линии на внутренней поверхности пневмотранспортного трубопровода отражательных элементов крылообразного поперечного сечения, а классификационное приспособление выполнено в виде установленных на трубопроводе перфорированных участков, к каждому из которых присоединен выгрузочный бункер. Причем перфорированный-участок выполнен из тонкостенной трубы, соединенной с трубопроводом посредством упругих элементов, каждый перфорированный участок снабжен вибратором, соединенным одним концом с выгрузочным бункером. Выгрузочный бункер в верхней части снабжен электромагнитным клапаном, а последний по ходу движения материала выгрузочный бункер в нижней части снабжен аэрационной решеткой. 4 з.п.ф-лы, 5 ил. w Ј

/

м /satnfff/r fa

М- Х- ;

w W WWwWi SwW S S WWV WW

. - - /.. . Фаа. y-i-ч .-:-

}W/#/№/J$W

,(Cjj-. | . i. ж I,,. Wr tOi я

}W/#/№/J$W №№ №M№ /Mfc

°о °

о0о0о°о-о-о - о о °о °о °0 ° о°о °

joto o.o

вОввввО , О

о°оОво°л

о о„в ° °-в вло

о О о О О о О

о о в о о о ол° о о о о о о в

0о0о0ово0о0о°ов

X.S. Ј-S.-Јi-W..S

ххххЗ ся 7

51

л

5/

-;я р &;./

,/ о/ .

9

°о °

о

o.o

2D

Ш2

DZZZEIZZXE

о/ .

9

frseeca

ФигЛ

6

16

&Ь

ЧйЙ

ЧУА.

+«

Фаг. 5

| Сушильно-размольный барабан | 1958 |

|

SU128740A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1971 |

|

SU410951A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-10—Подача