(54) СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КАРБОНАТНОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки карбонатного материала | 1981 |

|

SU1263601A1 |

| Установка для переработки глиноподобного материала | 1979 |

|

SU902826A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ДВУХ И БОЛЕЕ СЫРЬЕВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080931C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ И ПЕРЕРАБАТЫВАЮЩАЯ УСТАНОВКА | 1998 |

|

RU2189865C2 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| СПОСОБ СУХОЙ КЛАССИФИКАЦИИ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2189870C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2086086C1 |

| Установка для обеспыливания воздуха при классификации карбонатного песка | 1986 |

|

SU1420182A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

1

Изобретение относится к способам и установкам для обогащения полезных ископаемых, преимущественно отходов карбонатного производства, и может найти применение в флюсодобывающей, строительной, цементной и огнеупорной промыщленности.

Известен способ обогащения полезных ископаемых, включающий струйное измельчение в высокоскоростных газовых потоках с переменным градиентом скоростей, выносящих в хвосты хрупкий компонент, и последующим выделением из грубозернистой смеси гравитационным, магнитным, электрическим или другим методом обогащения второго более прочного продукта и возвращением сростков на доизмельчение в исходный цикл 1.

Недостатком данного способа является невозможность переработать влажные отходы производства карбонатной продукции. Способ обеспечивает лищь разделение сухих отходов вследствие наличия влажного и пластичного компонента (глины).

Наиболее близким к предлагаеллому является способ переработки отходов карбонатного производства, включающий загрузку материала, сушку и транспортирование

потоком газа, измельчение хрупких компонентов, классификацию по крупности и удаление продуктов классификации. Данный способ реализуется в установке для переработки отходов карбонатного производства, включающий загрузочное приспособление, трубопровод, горелки для подачи горячего газа, измельчитель с преградами, классификатор, разгрузочные приспособления и воздуходувку 2.

Недостатками известного способа и устройства являются значительный расход тепла вследствие выбрасывания в атмосферу отработанного газа и невысокая эффективность отделения глинистых примесей после измельчения ввиду недостаточной подсушки.

Цель изобретения - повышение эффективности отделения влажных глинистых примесей.

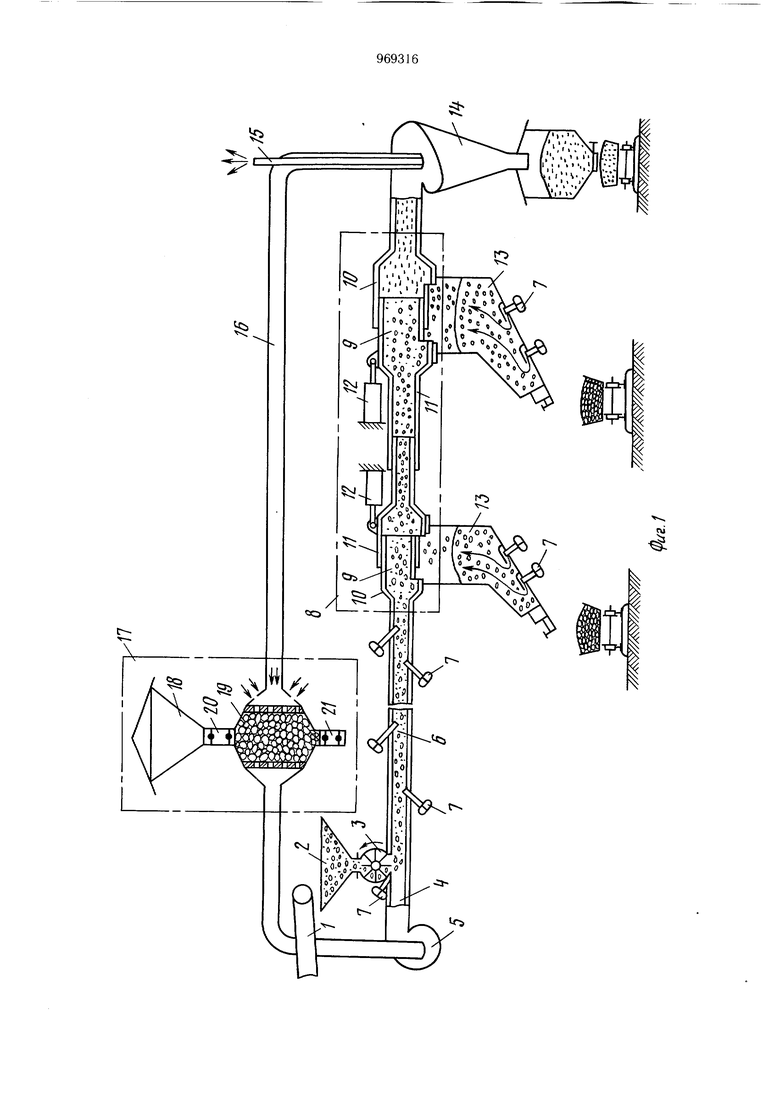

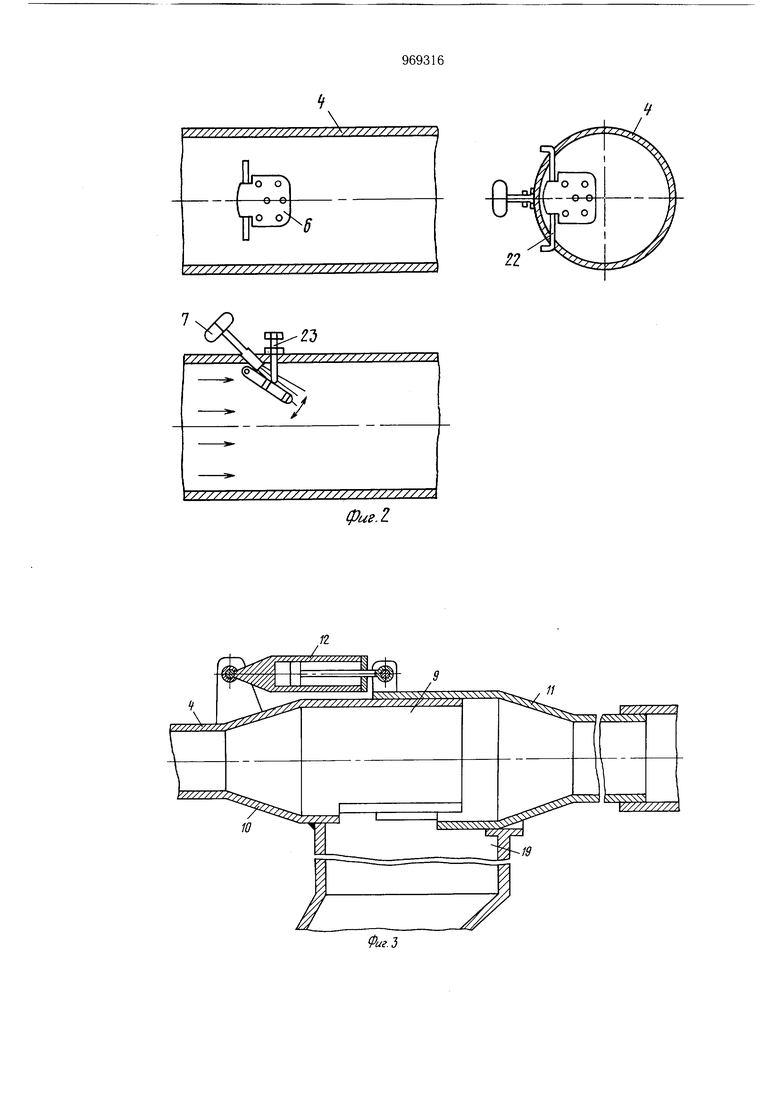

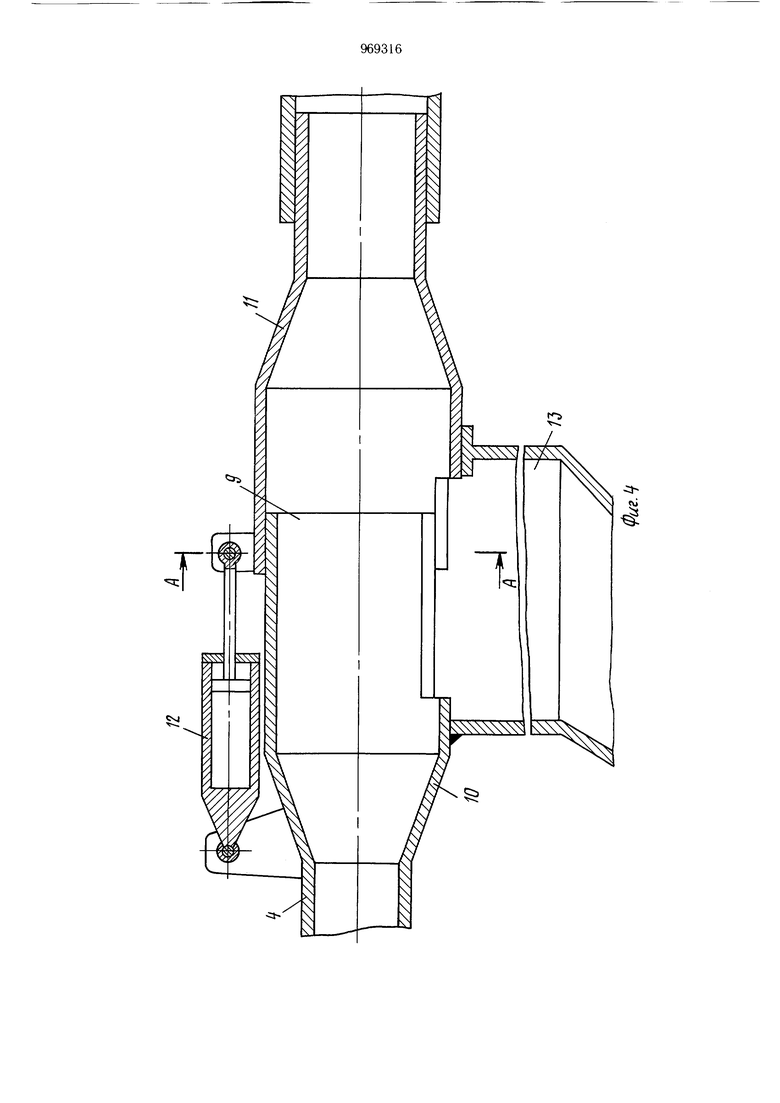

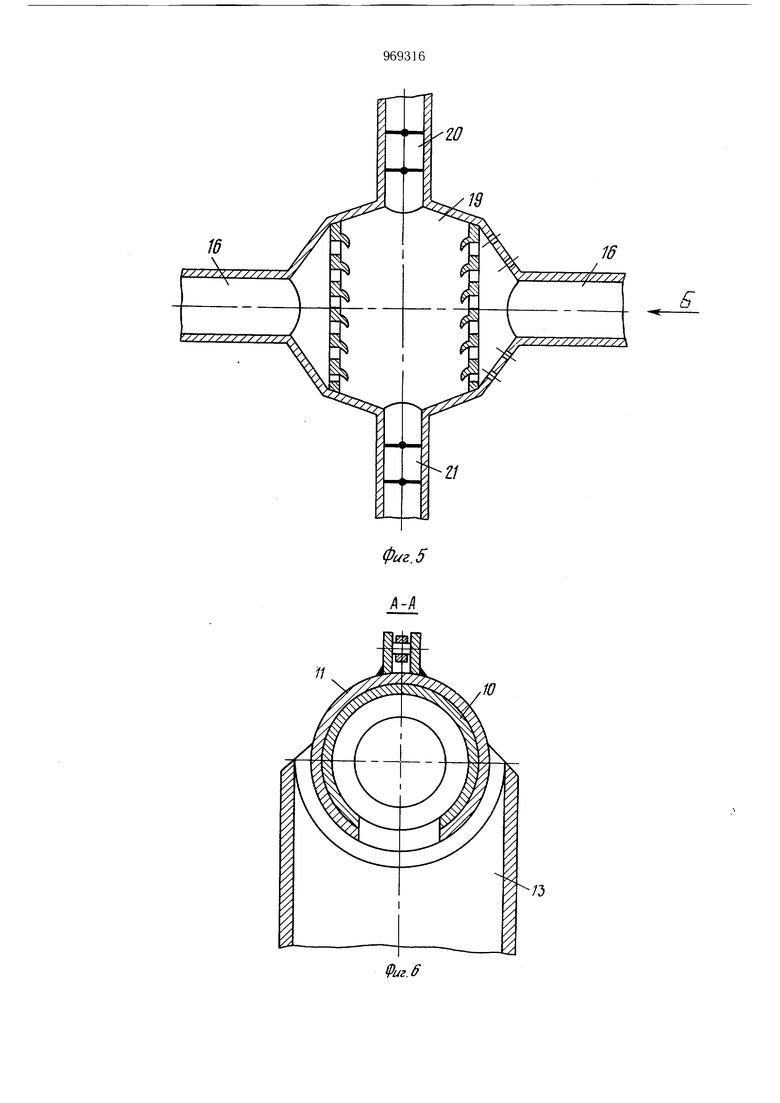

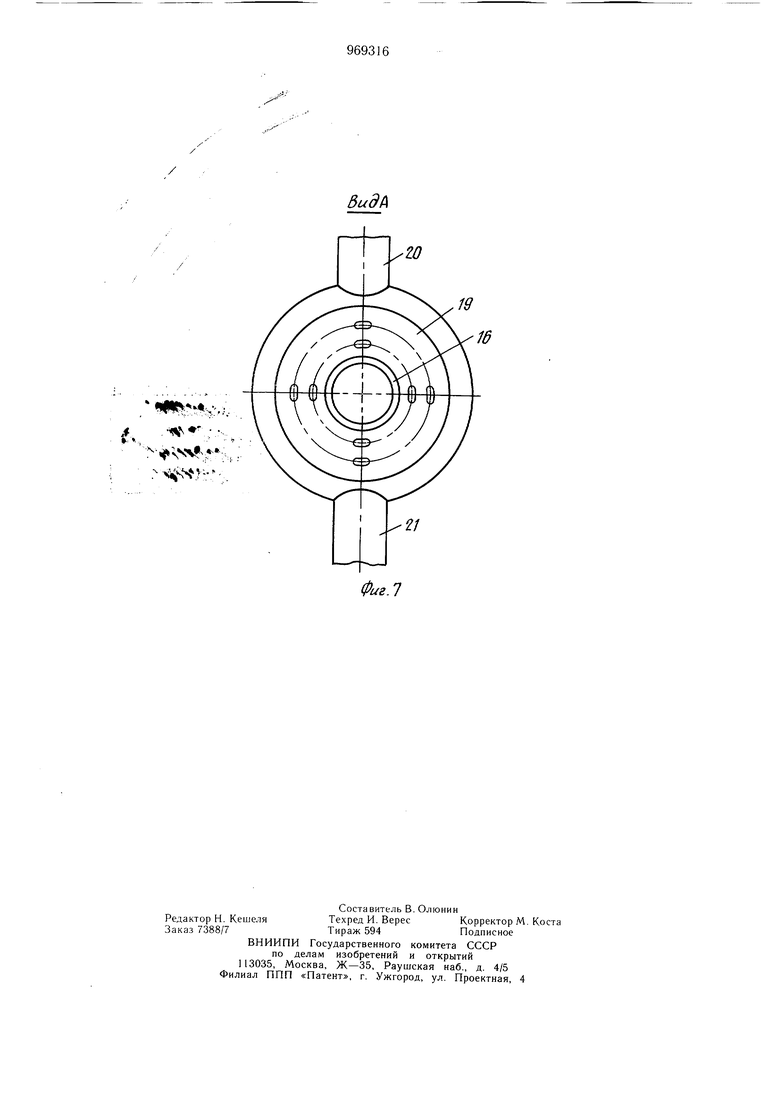

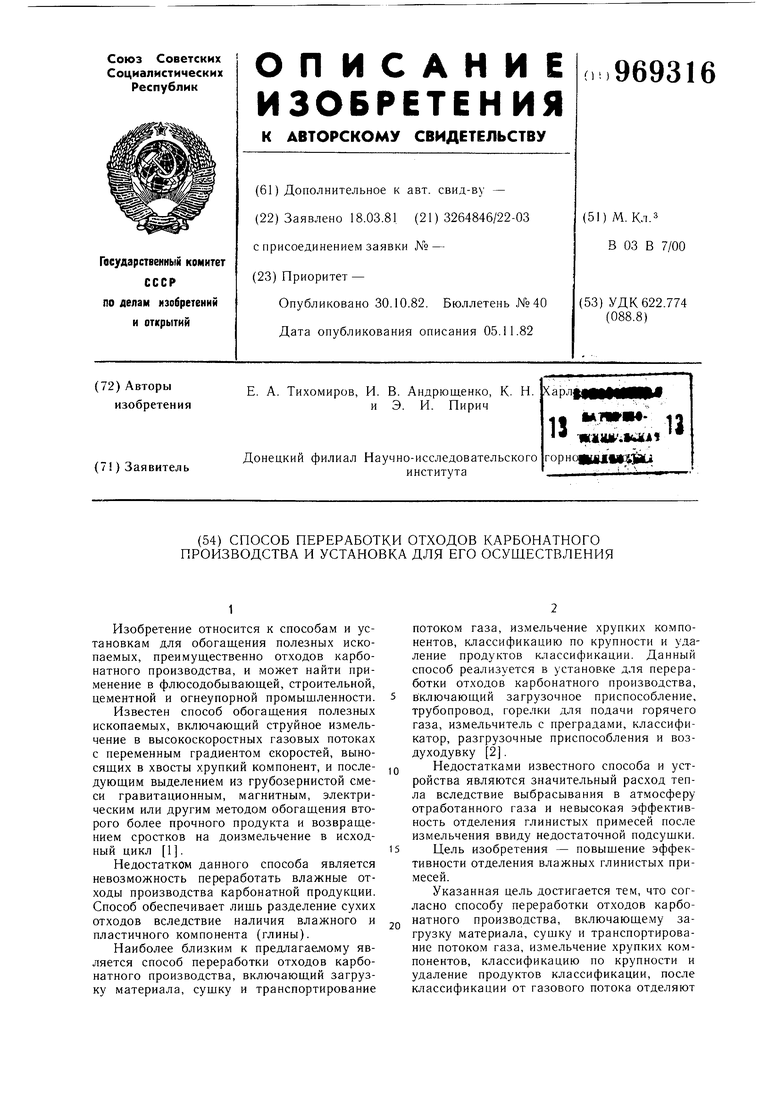

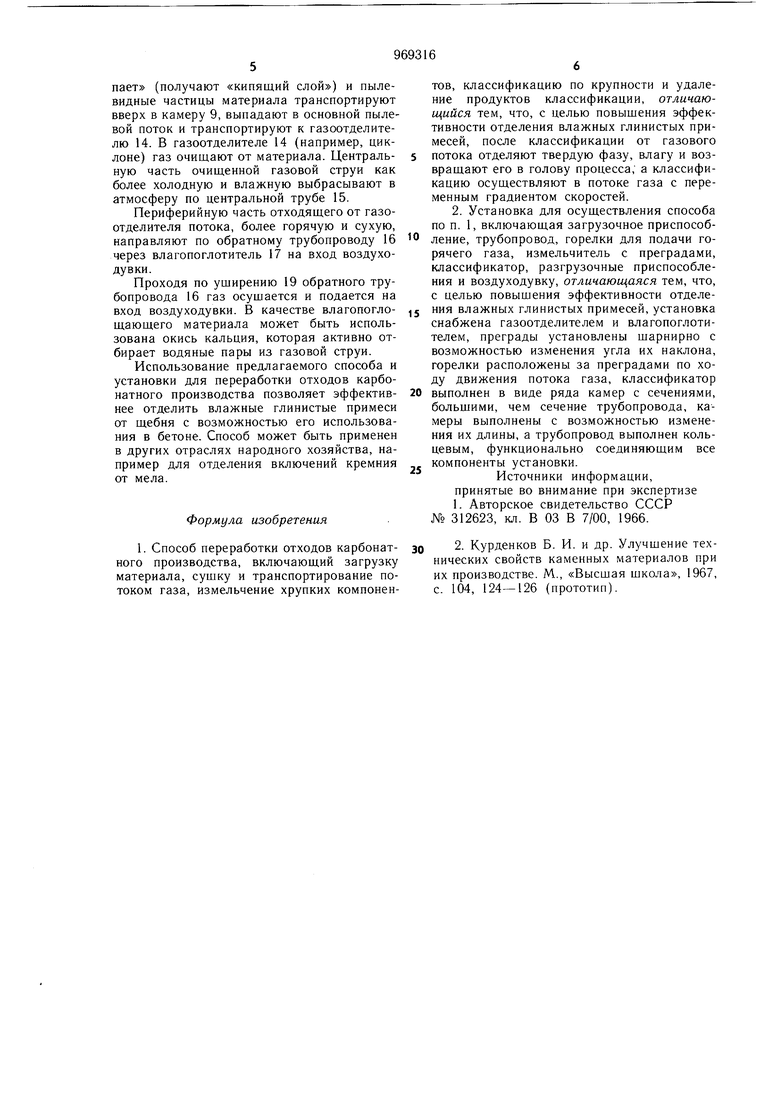

Указанная цель достигается тем, что согласно способу переработки отходов карбонатного производства, включающему загрузку материала, сушку и транспортирование потоком газа, измельчение хрупких компонентов, классификацию по крупности и удаление продуктов классификации, после классификации от газового потока отделяют тнердук) фазу, влагу и возвращают его в голову процесса, а классификацию осуществляют в потоке газа с переменным градиентом скоростей. Установка для переработки отходов карП(1и;ггпо о производства, включающая за|рузпчп()е приспособление, трубопровод, горелки л.1я юдачи горячего газа, измельчитель с преградами, классификатор, разгрузочные приспособления и воздуходувку, снабжена газоотделителем и влагопоглотителем, прс1рады установлены шарнирно с возможностью изменения угла их наклона, горелки расположены за преградами по ходу движения потока газа, классификатор выполнен и впде ряда камер с сечениями, большими, чем сечения трубопровода, камеры выполнены с возможностью изменения их длины, а трубопровод выполнен кольцевым, функционально соединяющим все компоненты установки. На фиг. 1 изображена схема установки; па фиг. 2 - участок трубопровода с горелкой и преградой; на фиг. 3 - классификатор при наименьшей длине камеры классификации; на фиг. 4 - то же, при наибольшей длине камеры классификации; на фиг. 5 -- влагопоглотитель, разрез; на фиг. 6 - сечение А-А на фиг. 4; на фиг. 7 - вид Б на фиг. 5. Установка для переработки отходов карбонатного производства включает конвейер (конвейерный перегружатель) 1, примыкающий к бункеру 2, на выходе которого установлеп питатель 3, соединенный с транспортным трубопроводом 4, который в свою очередь .соединен с воздуходувкой 5, а на внутренней поверхности его по всей длине смонтированы преграды 6, за которые выведены сопла горелок (генераторов тепла) 7. Указанный транспортный трубопровод 4 содинен с классификатором 8, состоящим из камер 9 транспортного трубопровода 4. Каждая камера 9 имеет неподвижную 10 юлвижную 11 части. Подвижные части i I 9 соединены со штоками гидро(: невмо)-цилиндров 12, сам же цилиндр 12 крепиться к неподвижной арматуре . 1 .-ии.вки (фиг. Г) или к неподвижной часiu Ю камеры 9 (фиг. 3 и 4). К камере 9 гиизу подведены бункера 13, а за классификатором 8 установлен газоотделитель (П.ИКЛОН) 14 с центральной трубкой 15. Газоотделитель 14 соединен обратным трубопроводом 16 с влагопоглотителем 17, который состоит из бункера 18, соединенного с уширением 19 обратного трубопровода 16. Один конец уширения 19 (фиг. 5 и 7) имеет отверстия для подсоса воздуха. Между бункером 18 и уширением 19 смонтировано шлюзовое устройство 20, а выход уширения 19 снабжен шлюзовым устройством 21. Вторым своим концом уширение 19 посредством обратного трубопровода 16 соединено со входом воздуходувки 5. Преграда 6 транспортного трубопровода 4 (фиг. 2) установлена на оси 22 с возможностью поворота относительно нее. Угол наклона преграды 6 к образующей трубопровода 4 регулируется посредством болта 23. Вход горелки 7 расположен за преградой 6. Установка работает следующим образом. Влажные отходы производства карбонатной продукции конвейером 1 подают в бункер 2 и далее питателем 3 в транспортный трубопровод 4, туда же подают скоростной газовый поток от воздуходувки 5. По всей длине транспортного трубопровода 4 смонтированы преграды 6, обеспечивающие усиление турбулентности потока и транспортирование с переменным градиентом скорости. За каждую преграду 6 подают тепловой поток от горелки 7. По мере транспортирования по транспортному трубопроводу 4 отходы карбонатного производства высушивания, при этом глины переходят из пластичного состояния в хрупкое и вследствие их более низких прочностных характеристик в результате взаимодействия со стенками трубопровода 4 и преградами 6 измельчаются до пылевидного состояния. Высущенную минеральную смесь карбонатного материала и пыли транспортируют к классификатору 8. В камерах 9 скорость потока снижают до скорости, меньшей скорости витания кускового материала, и он выпадает в классификационные бункера 13, а пыль транспортируется к газоотделителю 14. Материал классифицируют следуюшим образом. Первая по ходу потока камера 9 выполнена с меньшей плошадью поперечного сечения и длиной, чем последующая, и скорость потока в ней снижается в меньшей степени, чем в последующей, поэтому в ней выпадает более крупный класс материала. В следующей камере 9 скорость потока снижается более значительно и в нем выпадает более крупный класс материала. Для возможности регулирования размеров осаждаемого класса материала камеры 9 выполняют с возможностью регулирования своего объема. Это регулирование осуществляют изменением длины камеры 9, для чего подвижную часть 11 камеры перемещают, относительно неподвижной 10 части. Чем длинее камера, тем дольше поток движения с уменьшенной скоростью и тем меньший класс выпадает в ущирении. Подвижную часть 11 перемещают относительно неподвижной части 10 гидро- или пневмоцилиндром 12. Для контрольного обеспыливания щебенки перед загрузкой ее в транспортные средства или перед перегрузкой на склад запаса классификационные бункера 13 продувают газом посредством включения горелок 7, при этом .материал в бункере «вскипает (получают «кипящий слой) и пылевидные частицы материала транспортируют вверх в камеру 9, выпадают в основной пылевой поток и транспортируют к газоотделителю 14. В газоотделителе 14 (например, циклоне) газ очищают от материала. Центральную часть очищенной газовой струи как более холодную и влажную выбрасывают в атмосферу по центральной трубе 15. Периферийную часть отходящего от газоотделителя потока, более горячую и сухую. направляют по обратному трубопроводу 16 через влагопоглотитель 17 на вход воздуходувки. Проходя по ущирению 19 обратного трубопровода 16 газ осущается и подается на вход воздуходувки. В качестве влагопоглощающего материала может быть использована окись кальция, которая активно отбирает водяные пары из газовой струи. Использование предлагаемого способа и установки для переработки отходов карбонатного производства позволяет эффективнее отделить влажные глинистые примеси от щебня с возможностью его использования в бетоне. Способ может быть применен в других отраслях народного хозяйства, например для отделения включений кремния от мела. Формула изобретения . Способ переработки отходов карбонатного производства, включающий загрузку материала, сушку и транспортирование потоком газа, измельчение хрупких компонентов, классификацию по крупности и удаление продуктов классификации, отличающийся тем, что, с целью повышения эффективности отделения влажных глинистых примесей, после классификации от газового потока отделяют твердую фазу, влагу и возвращают его в голову процесса, а классификацию осуществляют в потоке газа с переменным градиентом скоростей. 2. Установка для осуществления способа по п. 1, включающая загрузочное приспособление, трубопровод, горелки для подачи горячего газа, измельчитель с преградами, классификатор, разгрузочные приспособления и воздуходувку, отличающаяся тем, что, с целью повышения эффективности отделения влажных глинистых примесей, установка снабжена газоотделителем и влагопоглотителем, преграды установлены шарнирно с возможностью изменения угла их наклона, горелки расположены за преградами по ходу движения потока газа, классификатор выполнен в виде ряда камер с сечениями, большими, чем сечение трубопровода, камеры выполнены с возможностью изменения их длины, а трубопровод выполнен кольцевым, функционально соединяющим все компоненты установки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 312623, кл. В 03 В 7/00, 1966. 2. Курденков Б. И. и др. Улучшение технических свойств каменных материалов при их производстве. М., «Высшая школа, 1967, с. 104, 124-126 (прототип).

фиг..

11

16

6

игл

:. -x r -:5udf

W

19

Авторы

Даты

1982-10-30—Публикация

1981-03-18—Подача