Изобретение относится к флотации и может быть использовано при обогащении полезных ископаемых, очистке промышленных и сточных вод в угольной, металлургической, химической и других отраслях промышленности.

Известна флотационная машина, включающая корпус с днищем, узлы подачи исходного питания и отвода продуктов обогащения, напорный трубопровод, аэратор, состоящий из камеры круглой или призматической формы, с закрытым крышкой верхним основанием и открытой со стороны днища машины и сообщенной с воздуховодом, установленными внутри этой камеры под углом к ее оси соплами-насадками, направленными к бортам открытой части, регулировочным патрубком с воздуховодом, сообщающимся с атмосферой, и отбойную плиту, выполненную в форме плоского кольца, установленного соосно с камерой аэратора с зазором под ее основанием.

Машина имеет малую площадь аэрации, что обуславливает небольшой типоразмер камер машины и низкую производительность. Исходное питание не подвергается непосредственной аэрации под воздействием свободно падающих струй, что снижает потенциальные возможности машины по эффективной флотации наиболее тонких классов.

Расход циркуляционной нагрузки, эжектируемой в камеру аэратора через отверстие в отбойной плите, мал и эта нагрузка содержит незначительное количество твердого. Поэтому циркуляционная нагрузка не оказывает существенного влияния на гидродинамику и интенсификацию процесса флотации.

Наиболее близкой к предлагаемой является флотационная машина, включающая камеру с днищем, перегородки, делящие камеру на центральный флотационный отсек и два флотационно-сепарационных отсека с ложными днищами, пульповоды для приема и распределения исходного питания, глубинные аэраторы флотационного и флотационно-сепарационных отсеков, состоящие из камер аэраторов в виде перевернутых желобов с открытыми основаниями, регуляторов уровня раздела газ-жидкость, напорных пульповодов с соплами-насадками и воздуховодов, направляющие с регулируемыми зазором и высотой козырьки, успокоительные регулируемые решетки а виде двухрядных колосников с приводами, пуль- поделитель с козырьками, желоба для отбора циркуляционной нагрузки, подключенные с помощью воронок к циркуляционным каналам, размещенным между ложными и

действительными днищами флотационно- сепарационных отсеков, приспособления для отбора рабочей жидкости и камерных отходов обогащения, выполненные в виде

воронок с прямоугольными основаниями, подключенных к желобам со ступенчато увеличивающейся площадью сечения, крутонаклонные желоба, пеногоны, желоба для приема пенного продукта и пульповыпуск0 ные карманы с шиберным устройством.

Известная машина обеспечивает устройство аэраторов различных типоразмеров, в том числе до 6 м подлиней возможность установки нескольких аэрато5 ров в одной камере машины без ухудшения ее гидродинамики; регулируемую раздельную глубинную аэрацию свободно падающими струями в аэраторах флотационного отсека - исходного питания и в аэраторах

0 флотационно-сепарационных отсеков - циркуляционной нагрузки, транспортируемых через камеры этих аэраторов тонким слоем с высокой скоростью: равномерное распределение пульповоздушной смеси по

5 площади аэрации; подачу вспененного исходного питания на предварительно подготовленный и непрерывно поддерживаемый пенный слой и осуществление в одной машине процессов флотации и пенной сепара0 ции с эффективным выделением в пенный продукт тонких классов и зернистых минералов из пульпы флотационной плотности; равномерный регулируемый в широких пределах в зависимости от требований техноло5 гии отбор циркуляционной нагрузки по всей длине камер флотационной машины; отбор рабочей жидкости с малым содержанием твердого из потока циркуляционной нагрузки.

0 Совокупность этих качеств обеспечивает создание высокопроизводительных машин с емкостью камер 12,25 и 40 м3, имеющих удельную производительность в 1,5-2 раза превосходящую высшие миро5 вые достижения.

Однако напорные трубопроводы, уста- нбвленные в камерах глубинных аэраторов для подвода рабочей жидкости к соплам-насадкам, имеют постоянную площадь попе0 речного сечения по всей длине. Поскольку сопла-насадки на трубопроводах размещаются с определенным постоянным интервалом по их длине, то скорость рабочей жидкости на участках между соплами по хо5 ду потока в трубопроводах снижается пропорционально объемному расходу жидкости через впереди стоящие сопла. Вследствие ступенчатого изменения скорости рабочей жидкости на каждом участке трубопровода между соплами изменяется

давление рабочей жидкости в трубопроводах и соответственно изменяются скорости струй рабочей жидкости, выходящих через сопла-насадки в камеры глубинных аэраторов.

Исключение возможности стабилизации скоростей струй рабочей жидкости, выдаваемых кёждым соплом в пределах оптимума (для плоских струй 14 м/с), обуславливает снижение коэффициента эжекции свободно падающих струй на поверхность раздела газ-жидкость и соответ- ственно необходимость увеличения расхода рабочей жидкости для обеспечения заданной подачи диспергированного возду- ха в флотомашину.

Пропорционально увеличению расхода рабочей жидкости возрастает энергоемкость процесса флотации, а при использовании воды в качестве рабочей жидкости снижается также производительность фло- томашины на величину дополнительного расхода рабочей жидкости. Кроме того, при использовании в качестве рабочей жидкости части флотируемой пульпы применение трубопроводов постоянного сечения обуславливает снижение надежности флотома- шины в работе, поскольку уменьшение скорости потока по длине напорного трубопровода может привести к выпадению твердого в осадок в конце трубопроводе и к последующей его зашламовке.

В флотомашинах, устроенных на принципе аэрации флотируемой пульпы с помощью эжектирования и диспергирования воздуха свободно падающими струями на поверхность раздела газ-жидкость, могут быть применены щелевые сопла для образования свободных жидких струй плоской формы, содержащие полый корпус и щель истечения. Эти сопла при подаче в них чистой жидкости позволяют получить устойчивые плоские струи, имеющие форму веера и по мере расширения превращающиеся в тонкие пленки, затем распадающиеся.

Использование сплошных плоских струй не в достаточной мере обеспечивает равномерность распределения эжектируе- мого и диспергируемого воздуха вдоль камер аэраторов. В области входа плоской струи в поверхность аэрируемой пульпы чрезмерно высокая концентрация диспергированного воздуха (до 10 м3 воздуха на 1 м расхода рабочей жидкости), а в интервале между струями по величине на 25% боль- ше ширины струи на входе ее в аэрируемую пульпу, воздух не эжектируется. Использование тонких пленок вследствие их малой массы не эффективно.

Кроме того, в процессе флотации и очистки сточных вод во многих случаях использование чистой воды в качестве рабочей жидкости не эффективно, поскольку при этом в 1,5-2 раза возрастут объемы аэрируемой пульпы за счет притока воды в виде рабочей жидкости, что влечет снижение производительности флотомашины, увеличение энергоемкости и себестоимости пере-с работки.

Использование в качестве рабочей жидкости части флотируемой пульпы или камер- ных продуктов для щелевых сопел недопустимо вследствие неизбежной их за бивки минеральными частицами, волокнистыми остатками раздробленной древесины и др.

Увеличение выпускных щелей до размеров, исключающих их забивку, неэффективно, поскольку при этом резко возрастут расходы рабочей жидкости, усложнится распределение диспергированного воздуха по площади аэрации, снизится объем эжекти- руемого воздуха на единицу объема рабочей жидкости, что в итоге приведет к снижению производительности машин и повышению энергоемкости процесса.

Наиболее близкими к предлагаемым являются сопла-насадки с круглыми отверстиями.

Недостатки этих сопел-насадок L эжек- тирующая и аэрирующая способность круглых струй, выданных соплами с круглыми отверстиями, при прочих равных условиях в 4-6 раз ниже в сравнении с плоскими струями, сопла-насадки с круглыми небольшими отверстиями (2,5-10 мм) также тиогут забиваться как и щелевые сопла-насадки.

Увеличение диаметров круглых выпускных отверстий до размеров, исключающих их забивку, не эффективно, поскольку при этом снижается объем эжектируемого воздуха на единицу объема рабочей жидкости, снижается равномерность распределения диспергированного воздуха по площади аэрации и возрастают энергозатраты.

Цель изобретения - снижение энергоемкости процесса флотации, повышение удельной и общей производительности флотомашины, а также надежности ее работы.

Поставленная цель достигается тем, что флотационна машина, включающая камеру с днищем, перегородки, делящие камеру на флотационный и флотационно-сепарацион- ный отсеки с ложными днищами, пульповоды для приема и распределения исходного питания, глубинные струйные аэраторы флотационного и флотационно-сепарацион- ного отсеков, состоящие из камер аэраторов в виде перевернутых желобов с открытыми

основаниями, регуляторов уровня раздела газ-жидкость, горизонтально установленных напорных трубопроводов с соплами-на- садками в виде полых патрубков и воздуховодов, пульподелитель с козырьками, направляющие козырьки с регулируемыми высотой и величиной зазора установки, успокоители-распределители пульповоздушной смеси по площади аэрации в виде двухрядных колосников с подъемными механизмами для регулировки зазоров между рядами колосников, желоба для отбора циркуляционной нагрузки, циркуляционные каналы, размещенные между ложными и действительными днищами фло- тационно-сепарационных отсеков, сообщенные с желобами, приспособления для отбора рабочей жидкости и приспособления для отбора камерных отходов по всей длине камеры машины, состоящие из воронок и желобов со ступенчато увеличивающейся площадью поперечного сечения по ходу потока, пекогоны, желоба для приема пенного продукта и пульповыпускной карман с шиберным устройством, снабжена патрубками, сообщающими сопла-насадки с напорными трубопроводами, подводящими рабочую жидкость через патрубки к соплам- насадкам аэраторов, выполненными в виде эксцентрично и герметично соединенных цилиндров с уменьшающимся диаметром и постоянной удельной площадью поперечного сечения, приходящейся на каждое впереди установленное на напорном трубопроводе сопло-насадку по ходу потока рабочей жидкости и превосходящей площадь поперечного сечения выпускные отверстия сопла-насадки в 2,5-6 раз, причем напорные трубопроводы в верхней точке имеют общую образующую цилиндров, а у основания в конце каждого цилиндра по ходу потока расположены вертикально патрубки для подключения сопел-насадок, имеющие возрастающую длину по ходу потока рабочей жидкости на величину уменьшения диаметра цилиндров, образующих напорный трубопровод.

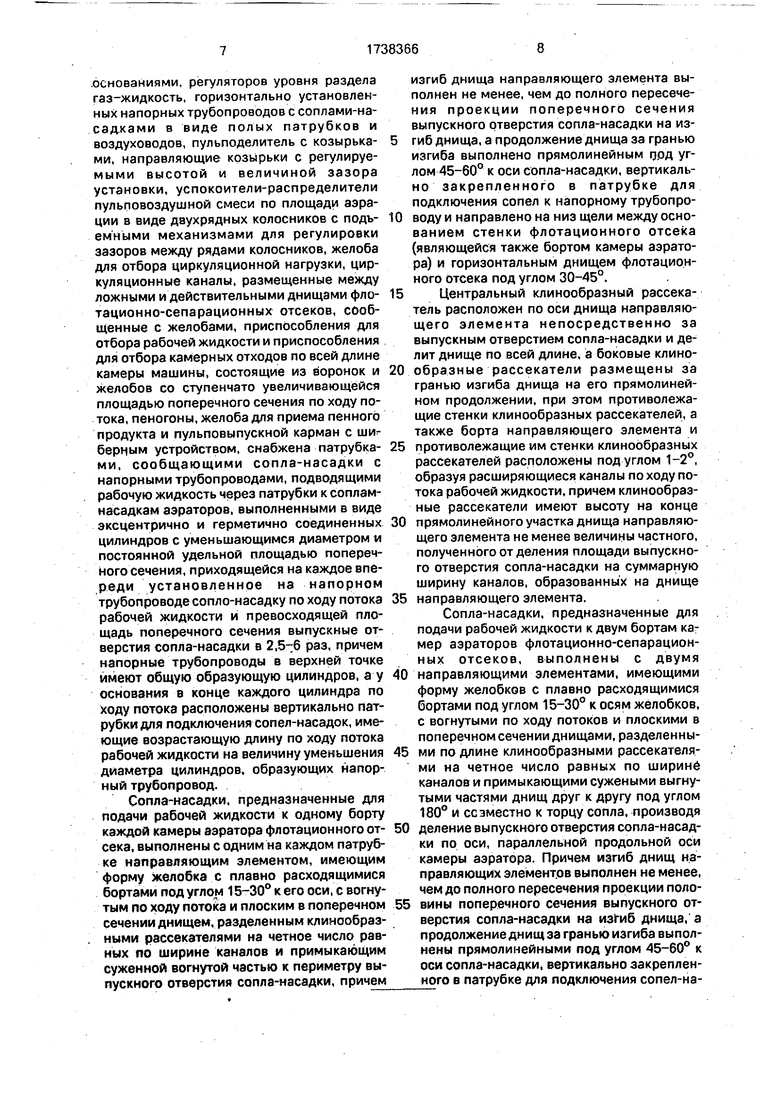

Сопла-насадки, предназначенные для подачи рабочей жидкости к одному борту каждой камеры аэратора флотационного отсека, выполнены с одним на каждом патрубке направляющим элементом, имеющим форму желобка с плавно расходящимися бортами под углом 15-30° к его оси, с вогнутым по ходу потока и плоским в поперечном сечении днищем, разделенным клинообразными рассекателями на четное число равных по ширине каналов и примыкающим суженной вогнутой частью к периметру выпускного отверстия сопла-насадки, причем

изгиб днища направляющего элемента выполнен не менее, чем до полного пересечения проекции поперечного сечения выпускного отверстия сопла-насадки на изгиб днища, а продолжение днища за гранью изгиба выполнено прямолинейным прд углом 45-60° к оси сопла-насадки, вертикально закрепленного в патрубке для подключения сопел к напорному трубопро0 воду и направлено на низ щели между основанием стенки флотационного отсека (являющейся также бортом камеры аэратора) и горизонтальным днищем флотационного отсека под углом 30-45°.

5 Центральный клинообразный рассекатель расположен по оси днища направляющего элемента непосредственно за выпускным отверстием сопла-насадки и делит днище по всей длине, а боковые клино0 образные рассекатели размещены за гранью изгиба днища на его прямолинейном продолжении, при этом противолежащие стенки клинообразных рассекателей, а также борта направляющего элемента и

5 противолежащие им стенки клинообразных рассекателей расположены под углом 1-2°, образуя расширяющиеся каналы походу потока рабочей жидкости, причем клинообразные рассекатели имеют высоту на конце

0 прямолинейного участка днища направляющего элемента не менее величины частного, полученного от деления площади выпускного отверстия сопла-насадки на суммарную ширину каналов, образованных на днище

5 направляющего элемента.

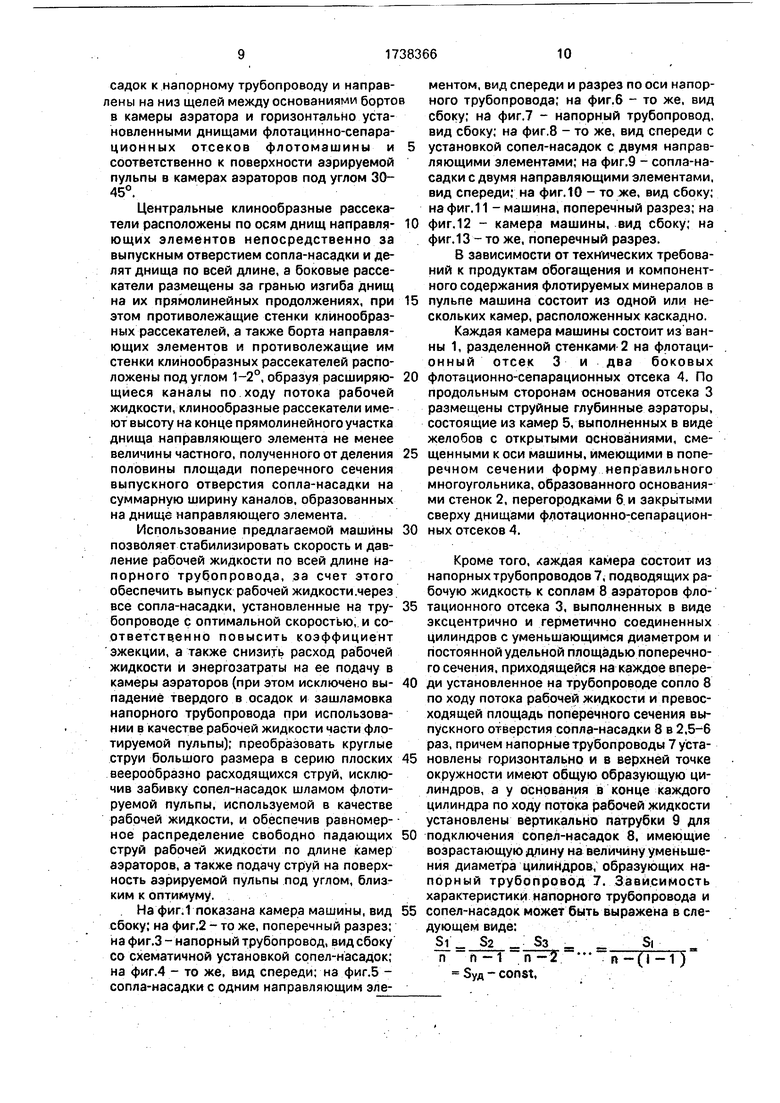

Сопла-насадки, предназначенные для подачи рабочей жидкости к двум бортам камер аэраторов флотационно-сепарацион- ных отсеков, выполнены с двумя

0 направляющими элементами, имеющими форму желобков с плавно расходящимися бортами под углом 15-30° к осям желобков, с вогнутыми по ходу потоков и плоскими в поперечном сечении днищами, разделенны5 ми по длине клинообразными рассекателями на четное число равных по ширине каналов и примыкающими сужеными выгнутыми частями днищ друг к другу под углом 180° и ссзместно к торцу сопла, производя

0 деление выпускного отверстия сопла-насадки по оси, параллельной продольной оси камеры аэратора. Причем изгиб днищ направляющих элементов выполнен не менее, чем до полного пересечения проекции поло5 вины поперечного сечения выпускного отверстия сопла-насадки на изгиб днища, а продолжение днищ за гранью изгиба выполнены прямолинейными под углом 45-60° к оси сопла-насадки, вертикально закрепленного в патрубке для подключения сопел-насадок к напорному трубопроводу и направены на низ щелей между основаниями бортов в камеры аэратора и горизонтально установленными днищами флотацинно-сепара- ционных отсеков флотомашины и 5 соответственно к поверхности аэрируемой пульпы в камерах аэраторов под углом 30- 45°.

Центральные клинообразные рассекатели расположены по осям днищ направля- 10 ющих элементов непосредственно за выпускным отверстием сопла-насадки и делят днища по всей длине, а боковые рассекатели размещены за гранью изгиба днищ на их прямолинейных продолжениях, при 15 этом противолежащие стенки клинообразных рассекателей, а также борта направляющих элементов и противолежащие им стенки клинообразных рассекателей расположены под углом 1-2°, образуя расширяю- 20 щиеся каналы по ходу потока рабочей жидкости, клинообразные рассекатели имеют высоту на конце прямолинейного участка днища направляющего элемента не менее величины частного, полученного от деления 25 половины площади поперечного сечения выпускного отверстия сопла-насадки на суммарную ширину каналов, образованных на днище направляющего элемента.

Использование предлагаемой машины 30 позволяет стабилизировать скорость и давление рабочей жидкости по всей длине напорного трубопровода, за счет этого обеспечить выпуск рабочей жидкости .через все сопла-насадки, установленные на тру- 35 бопроводе с оптимальной скоростью, и со- ответств,енно повысить коэффициент эжекции, а также снизить расход рабочей жидкости и энергозатраты на ее подачу в камеры аэраторов (при этом исключено вы- 40 падение твердого в осадок и зашламовка напорного трубопровода при использовании в качестве рабочей жидкости части флотируемой пульпы); преобразовать круглые струи большого размера в серию плоских 45 веерообразно расходящихся струй, исключив забивку сопел-насадок шламом флотируемой пульпы, используемой в качестве рабочей жидкости, и обеспечив равномер- ное распределение свободно падающих 50 струй рабочей жидкости по длине камер аэраторов, а также подачу струй на поверхность аэрируемой пульпы под углом, близким к оптимуму.

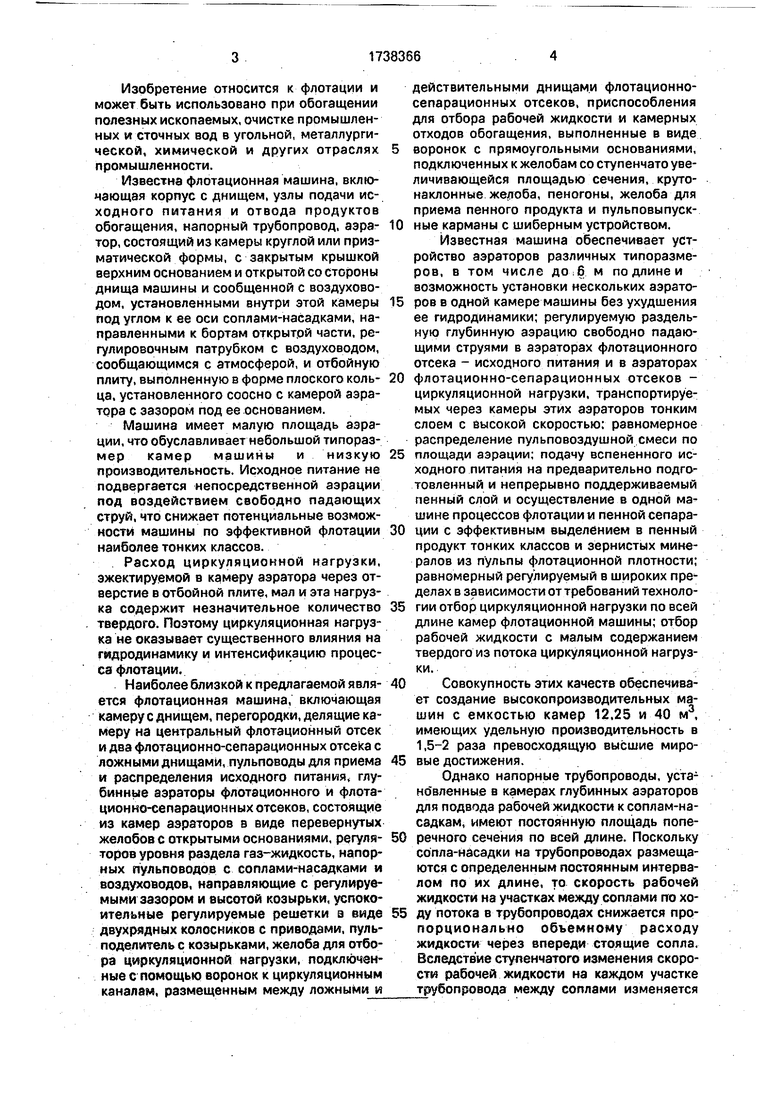

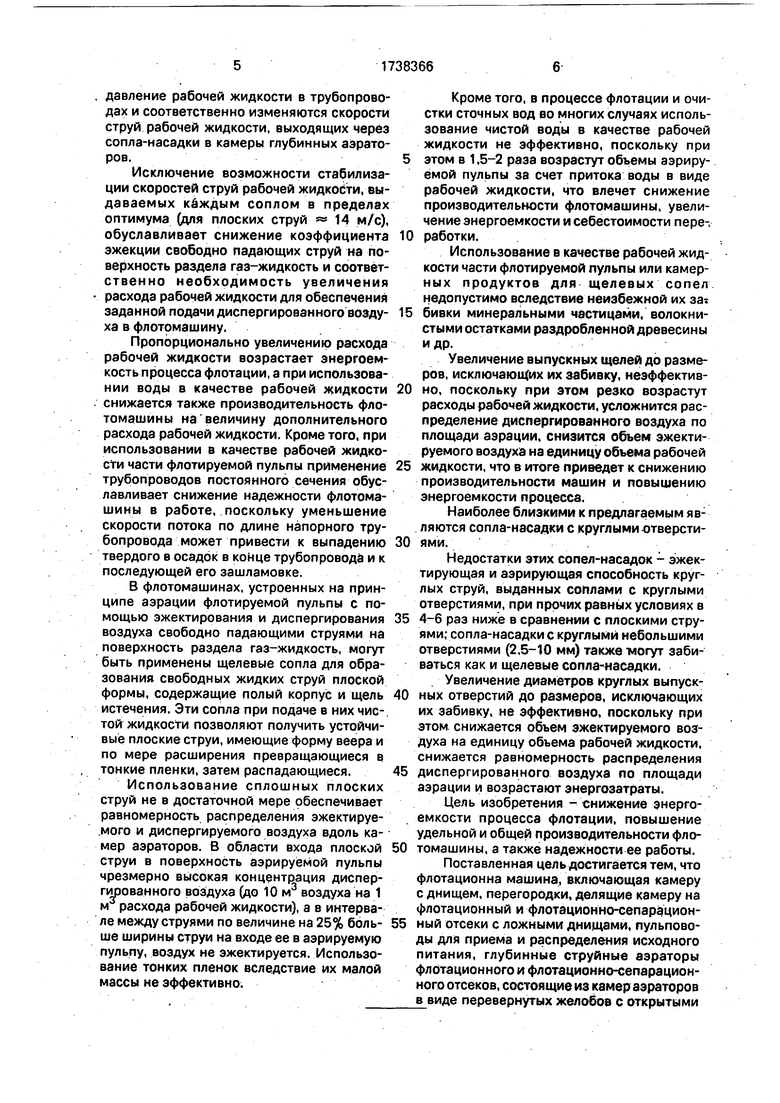

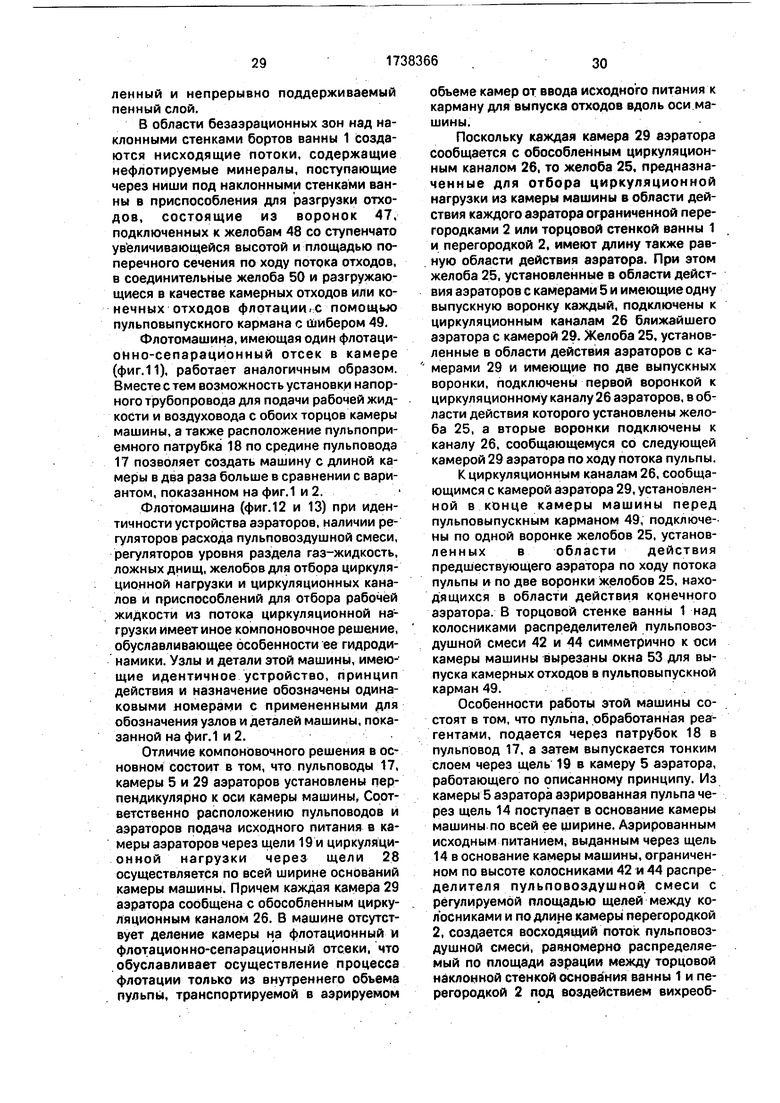

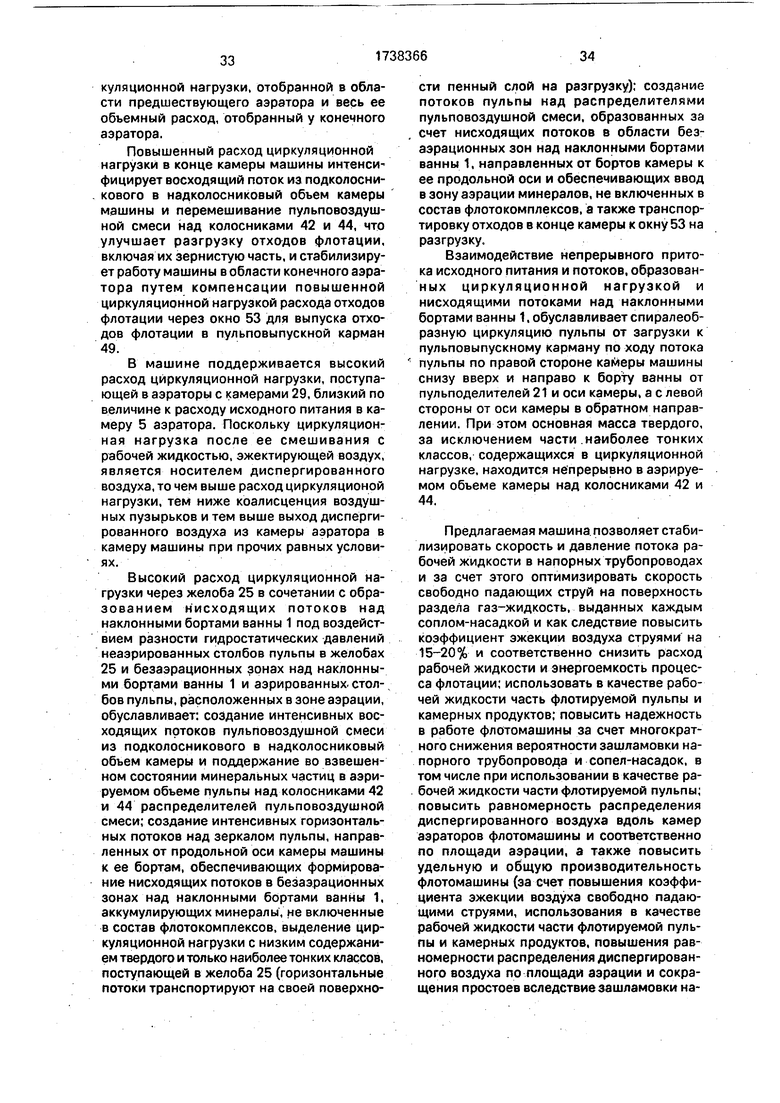

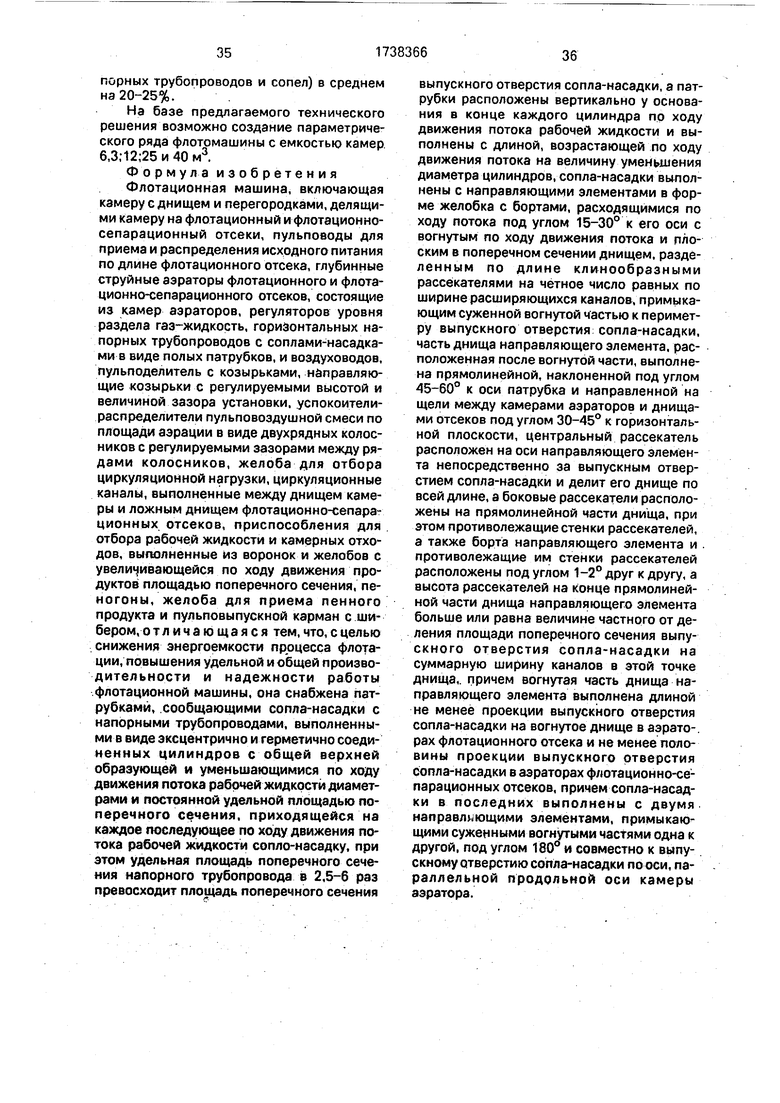

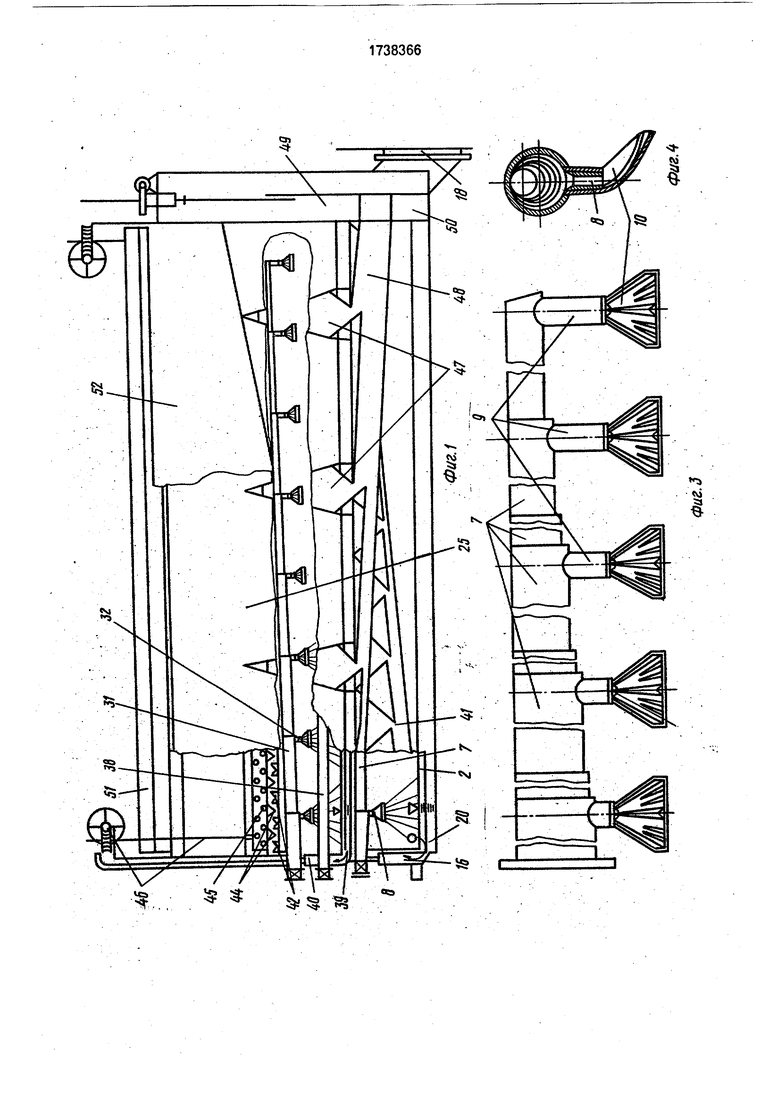

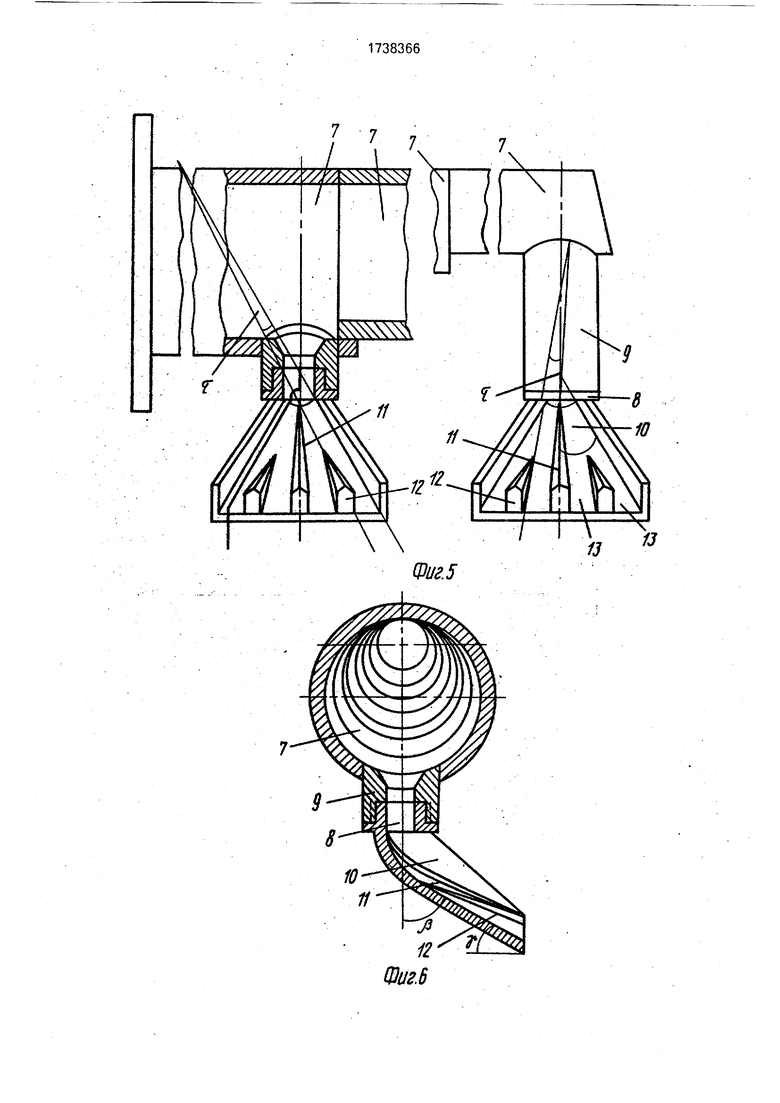

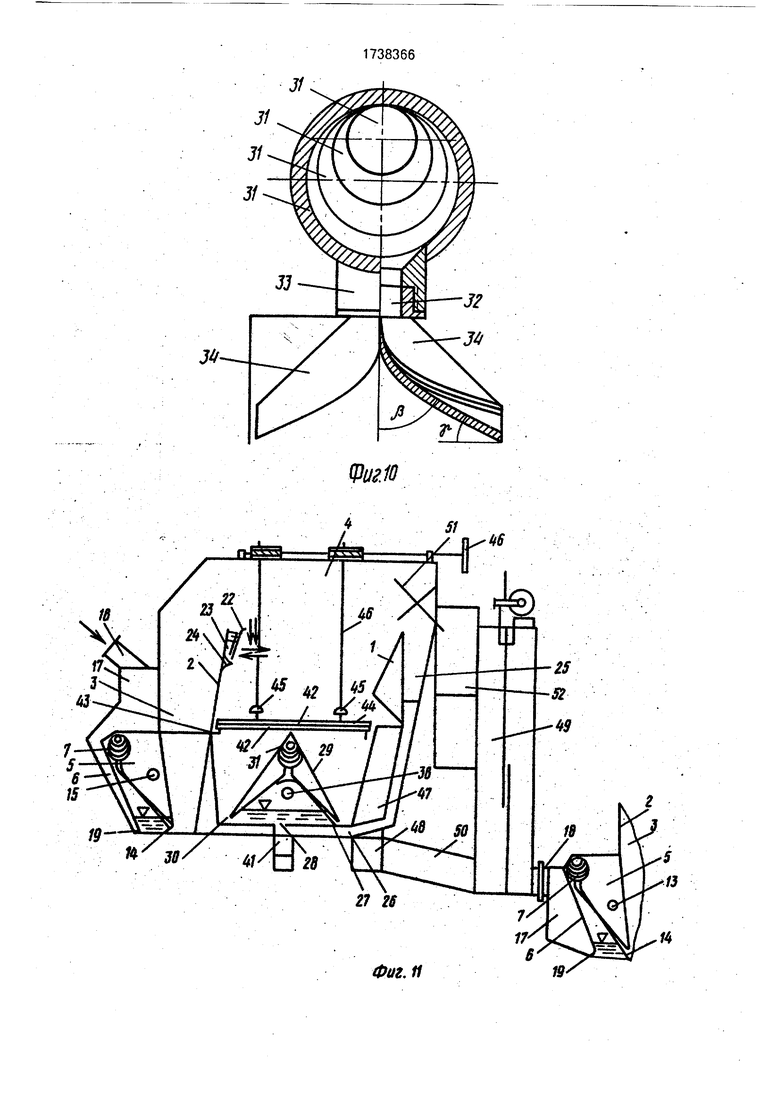

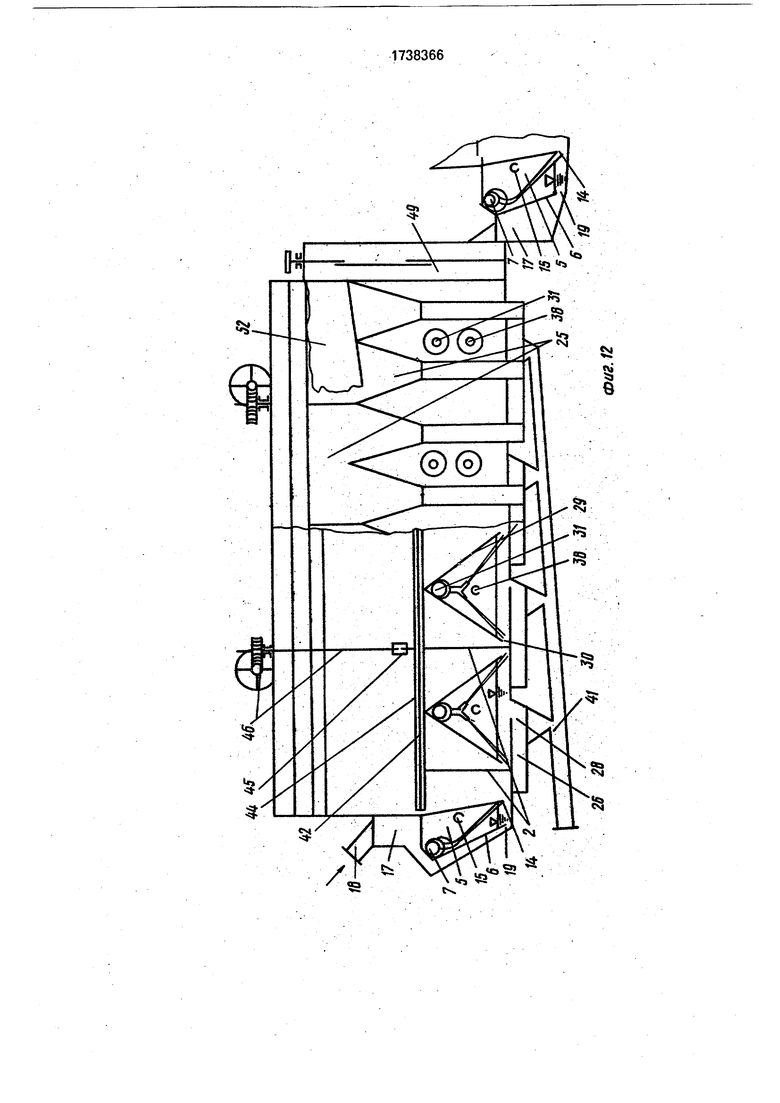

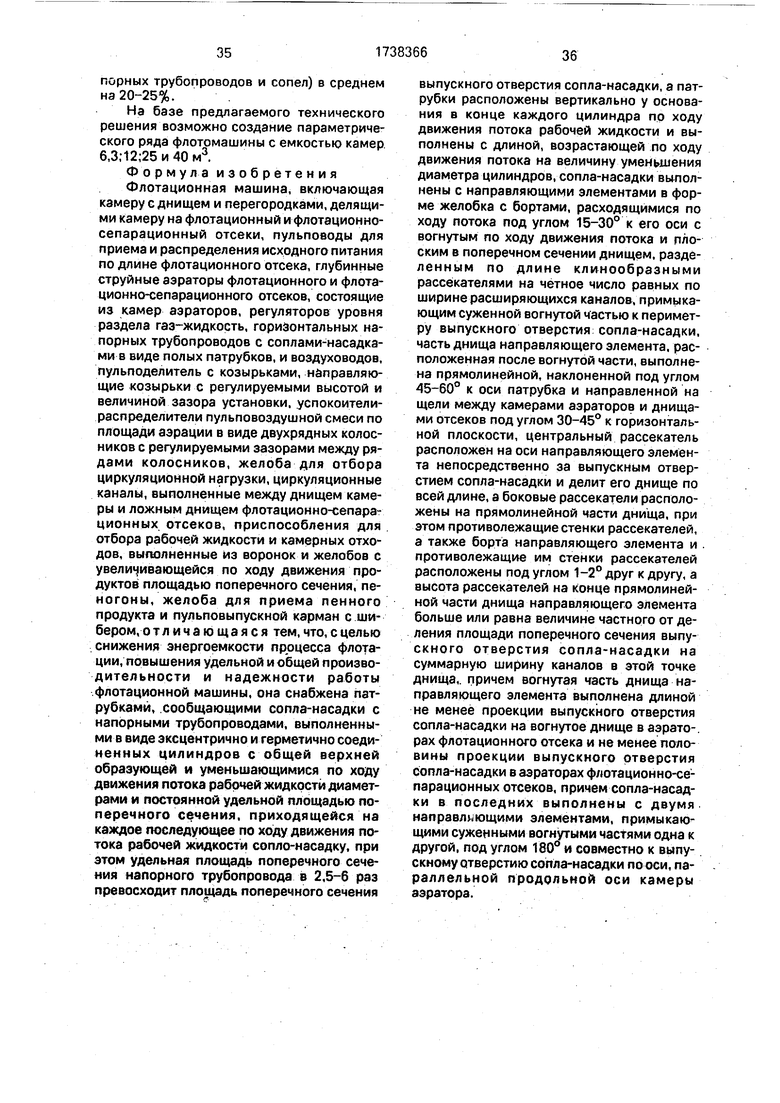

На фиг.1 показана камера машины, вид 55 сбоку; на фиг.2 - то же, поперечный разрез; на фиг.З - напорный трубопровод, вид сбоку со схематичной установкой сопел-насадок; на фиг.4 - то же, вид спереди; на фиг.5 - сопла-насадки с одним направляющим элементом, вид спереди и разрез по оси напорного трубопровода; на фиг.б - то же, вид сбоку; на фиг.7 - напорный трубопровод, вид сбоку; на фиг.8 - то же, вид спереди с установкой сопел-насадок с двумя направляющими элементами; на фиг.9 - сопла-насадки с двумя направляющими элементами, вид спереди; на фиг. 10 - то же, вид сбоку; на фиг.11 - машина, поперечный разрез; на фиг. 12 - камера машины, вид сбоку; на фиг. 13 - то же, поперечный разрез.

В зависимости от технических требований к продуктам обогащения и компонентного содержания флотируемых минералов в пульпе машина состоит из одной или нескольких камер, расположенных каскадно.

Каждая камера машины состоит из ванны 1, разделенной стенками 2 на флотационный отсек 3 и два боковых флотационно-сепарационных отсека 4. По продольным сторонам основания отсека 3 размещены струйные глубинные аэраторы, состоящие из камер 5, выполненных в виде желобов с открытыми основаниями, смещенными к оси машины, имеющими в поперечном сечении форму неправильного многоугольника, образованного основаниями стенок 2, перегородками б и закрытыми сверху днищами флотационно-сепарационных отсеков 4.

Кроме того, каждая камера состоит из напорных трубопроводов 7, подводящих рабочую жидкость к соплам 8 аэраторов флотационного отсека 3, выполненных в виде эксцентрично и герметично соединенных цилиндров с уменьшающимся диаметром и постоянной удельной площадью поперечного сечения, приходящейся на каждое впереди установленное на трубопроводе сопло 8 по ходу потока рабочей жидкости и превосходящей площадь поперечного сечения выпускного отверстия сопла-насадки 8 в 2,5-6 раз, причем напорные трубопроводы 7 установлены горизонтально и в верхней точке окружности имеют общую образующую цилиндров, а у основания в конце каждого цилиндра по ходу потока рабочей жидкости установлены вертикально патрубки 9 для подключения сопел-насадок 8, имеющие возрастающую длину на величину уменьшения диаметра цилиндров, образующих напорный трубопровод 7. Зависимость характеристики напорного трубопровода и сопел-насадок может быть выражена в следующем виде:

Si За Зз Si n n-1 n -2 п-(| -1) Зуд - const,

где Si; 82; 83..-Si - площади поперечного сечения цилиндров, образующих напорный трубопровод с номерацией по ходу потока рабочей жидкости;

п - количество сопел-насадок, установленных на трубопроводе;

Зуд-удельная площадь поперечного се- нения напорного трубопровода, приходящаяся на каждое установленное на трубопроводе сопло-насадку, питаемое рабочей жидкостью, проходящей через цилиндры, образующие напорный трубопровод и имеющие площади поперечных сечений Si; 82; Sa...Si. Для каждого цилиндра и напорного трубопровода в целом Зуд - const.

Поскольку абсолютное значение 5у.ф должно удовлетворять условиям обеспечения взвешивающей скорости рабочей жидкости, т.е. исключающей выпадение твердого в осадок и зашламовку трубопровода, а величина взвешивающей скорости в зависимости от крупности и плотности флотируемого материала может колебаться в значительных пределах, то соответственно значительные колебания имеет соотношение

2,5-6, 5с.ф.

где 5с.ф - площадь поперечного сечения выпускного отверстия сопла-насадки с одним направляющим элементом.

Напорный трубопровод 7 через систему труб с запорнорегулирующей арматурой соединен с насосом, подающим рабочую жидкость.

Машина содержит сопла-насадки, предназначенные для подачи рабочей жидкости к одному борту камеры 5 аэратора, выполненные в виде полых патрубков (сопел) 8 с одним на каждом патрубке направляющим элементом 10, имеющим форму желобка с плавно расходящимися бортами под углом а 15-30° к оси желобка, с вогнутым по ходу потока и плоским в поперечном сечении днищем, разделенным по длине центральным клинообразным рассекателем 11 и двумя или четырьмя боковыми клинообразными рассекателями 12 на четное число равных по ширине расширяющихся каналов 13 и примыкающим суженной вогнутой частью к периметру выпускного отверстия сопла- насадки 8. При этом изгиб днища направляющего элемента 10 выполнен не менее, чем до полного пересечения проекции поперечного сечения выпускного отверстия сопла- насадки 8 на изгиб днища, а продолжение днища за гранью изгиба выполнено прямолинейным под углом/5 45-60° к оси сопла- насадки 8, вертикально закрепленного в патрубке 9 для подключения сопел-насадок

к напорному трубопроводу 7 и направлено на низ щели 14 между стенкой 2 и горизонтальным днищем флотационного отсека 3 под углом у - 30-45° к днищу отсека 3 и

соответственно к поверхности аэрируемой пульпы в камерах аэраторов 5. Центральный клинообразный рассекатель 11 расположен по оси днища желобка 10 непосредственно за выпускным отверстием сопла-насадки 8,

а боковые рассекатели 12 размещены за гранью изгиба днища желобка на его прямолинейном продолжении. При этом противолежащие стенки клинообразных рассекателей, а также борта желобка и противолежащие им стенки рассекателей расположены под углом г 1-2°, образуя расширяющиеся каналы по ходу потока рабочей жидкости.

Сопла-насадки с одним направляющим

элементом подключены к напорному трубопроводу, состоящему из восьми цилиндров уменьшающегося диаметра, т.е. предназначенного для установки восьми сопел-насадок. Машина состоит из воздуховодов 15, имеющих прорезь в виде узкой щели по всей его длине, соединенный через систему воздуховодов с воздуходувкой, регуляторов 16 уровня раздела газ-жидкость в камерах аэраторов 5, выполненных в виде

герметичных коробчатых конструкций, установленных на торцовой стенке камеры машины и сообщенных через отводную трубку с атмосферой. Вдоль бортов камер аэраторов 5 расположены пульповоды 17с патрубками 18 для подключения камер флотомашины к источникам исходного питания. Пульповоды 17 сообщаются через щели 19 с камерами аэраторов, а камеры 5 через щели 14 сообщаются с основанием

флотационного отсека по всей его длине. Камеры 5 аэраторов сообщаются также через щели 20 с регуляторами 16 уровня раздела газ-жидкость в камерах 5 аэраторов. При этом верхние кромки щелей 20 в торцовых стенках у основания ванны ,1 размещены выше оснований стенок 2, т.е. верхних кромок щелей 14, а верхние кромки щелей 14 выше верхних кромок щелей 19, ограниченных перегородками 6.

В верхней части отсека 3 по его оси установлен пульподелитель 21 с козырьками, а на внешней стороне стенок 2, образующих отсек 3, установлены козырьки 22 с регулируемыми высотой и зазорами 23 между стенками 2 и козырьками 22.

Под основанием зазоров 23 установлены обтекатели 24, имеющие высоту, равную максимальной величине зазоров 23 у их основания. Вдоль бортов ванны 1 установлены желоба 25, предназначенные для отбора циркуляционной нагрузки в области без- аэрационных зон и сообщающиеся с циркуляционными каналами 26, образованными между днищами ванны 1 в области отсеков 4 и ложными днищами 27, установленными с зазорами над действительными днищами. Циркуляционные каналы 26 сообщаются через щели 28 с основаниями камер аэраторов 29 флотационно-сепарационных отсеков А, установленных с зазорами над днищами ванны 1 и ложными днищами 27, образующими выпускные щели 30 из камер 29 аэраторов по всей их длине.

В верхних углах трехгранных призм камер аэраторов 29 размещены напорные трубопроводы 31, подводящие рабочую жидкость к соплам-насадкам 32 аэраторов флотационно-сепарационных отсеков 4, так же, как и напорные трубопроводы 7, выполненные в виде эксцентрично и герметично соединенных цилиндров с уменьшающимся диаметром и постоянной удельной площадью поперечного сечения, приходящейся на каждое впереди установленное на трубопроводе сопло-насадку по ходу потока рабочей жидкости и превосходящей площадь поперечного сечения выпускного отверстия сопла-насадки 32 в 2,5-6 раз.

Напорные трубопроводы 31 также установлены горизонтально, в верхней точке окружности имеют общую образующую цилиндров, а у основания в конце каждого цилиндра по ходу потока рабочей жидкости на трубопроводе вертикально установлены патрубки 33 для подключения сопел-насадок 32, имеющие возрастающую длину на величину уменьшения диаметра цилиндров, образующих напорный трубопровод 31.

Зависимость характеристики напорного трубопровода и сопел-насадок может быть выражена следующим образом: Sci SC2 ч SC3 Sci

n n -1 n -2 n -(I -1 )

Sy.c - const,

2,5-6,

oc.c

где Sci; Sc2; SC3...SCi - площади поперечного сечения цилиндров, образующих напорный трубопровод флотационно-сепарационных отсеков 4 с порядковыми номерами по ходу потока рабочей жидкости;

n - количество сопел-насадок, установленных на трубопроводе;

Sy.c - удельная площадь поперечного сечения напорного трубопровода 31, приходящаяся на каждое установленное на трубопроводе сопло-насадку 32, удовлетворяющая условиям обеспечения

взвешивающей скорости рабочей жидкости (пульпы);

Sc.c - площадь поперечного сечения выпускного отверстия сопла-насадки 32.

Поскольку сопла-насадки 32 предназначены для подачи рабочей жидкости к двум бортам камер 29 аэраторов, то соответственно увеличению расхода рабочей жидкости Sy.c и Sc.c имеют в два раза большую

величину в сравнении с соответствующими параметрами напорного трубопрвода 7 и сопла-насадки 8.

Сопла-насадки, предназначенные для подачи рабочей жидкости к двум бортам камеры 29 аэратора, выполнены в виде полых патрубков 32 с двумя на каждом патрубке направляющими элементами 34, имеющими форму желобков с плавно расходящимися бортами под углом а 15-30° к осям желобков, с вогнутыми по ходу потоков и плоскими в поперечном сечении днищами, разделенными по длине центральными клинообразными рассекателями 35 и двумя или четырьмя боковыми клинообразными рассекателями 36 на четное число равных по ширине каналов 37 и примыкающими сужеными выгнутыми частями днищ друг к другу под углом 180° и совместно к торцу сопла- насадки, производя деление выпускного отверстия сопла-насадки 31 по оси, параллельной продольной оси камеры 29 аэратора. Причем изгиб днищ направляющих элементов 34 выполнен не менее, чем до полного пересечения проекции половины поперечного сечения выпускного отверстия сопла-насадки 32 на изгиб днища, а продолжения днищ за гранью изгиба выполнены прямолинейными под углом / 45-60° к оси сопла-насадки 32, вертикально закрепленного в патрубке 33 для подклю- чения сопел-насадок к напорному трубопроводу 31, и направлены на низ выпускных щелей 30 между основаниями камер 29 аэраторов и днищами отсеков 4 под

углом у 30-45° к горизонтальным днищам и соответственно к поверхности аэрируемой пульпы в камерах 29 аэраторов и флотационно-сепарационных отсеков 4.

Центральные клинообразные рассекатели 35 расположены по осям днищ направляющих элементов 34 непосредственно за выпускным отверстием сопла-насадки 32 и делят днище по всей длине, а боковые рассекатели 36 размещены за гранью изгиба

днищ на их прямолинейных продолжениях. При этом противолежащие стенки рассекателей, а также борта направляющих элемен- тов и противолежащие им стенки клинообразных рассекателей расположены

под углом Т 1-2° по ходу потока рабочей жидкости и имеют высоту на сходе плоских струй с днища каждого направляющего элемента не менее величины частного, полученного от деления половины площади поперечного сечения выпускного отверстия сопла-насадки 32 на суммарную ширину ка- . налов 37, образованных на днище направляющего элемента 34.

Напорные трубопроводы 31с запорно- регулирующей арматурой подключены через систему трубопроводов к насосу, подающему рабочую жидкость в камеры 29 аэраторов. В средней части камер 29 аэраторов расположены воздуховоды 38, имеющие узкие щели для равномерного выпуска воздуха в камеры аэраторов по всей их длине. Воздуховоды 38 подключены через систему трубопроводов с запорно-регули- рующей арматурой к воздуходувке.

Камеры 29 аэраторов через щели 30 в торцовых стенках камеры машины сообщаются с регуляторами 40 у ровня раздела газ- жидкость в камерах аэраторов, а регуляторы уровня сообщены с атмосферой с помощью отводящих трубок. При этом верхние кромки щелей 39 расположены выше верхних кромок щелей 30 между днищами боковых отсеков и основаниями бортов камер 29 аэраторов.

В комплексе камеры 29 аэраторов, напорные трубопроводы с соплами-насадками 31, воздуховоды 38 и регуляторы 40 уровня раздела газ-жидкость в камерах 29 аэраторов составляют аэраторы флотацион- но-сепарационных отсеков 4.

Кроме того, существенное влияние на повышение эффективности работы аэраторов оказывает подача циркуляционной нагрузки через желоба 25, циркуляционные каналы 26 и щели 28 в камеры 29 аэраторов.

Под основанием боковых отсеков 4 размещены приспособления 41 для отбора рабочей жидкости, выполненные в виде желобов со ступенчато увеличивающейся площадью поперечного сечения и воронок, подключенных к циркуляционным каналам 26 через окна в днищах отсеков 4. Приспособления 41, предназначенные для отбора рабочей жидкости из потока циркуляционной нагрузки, проходящей по каналам 26, подключены также к всасам насосов, подающих рабочую жидкость в камеры 29 аэраторов по трубопроводам 31.

Над камерами аэраторов 29 горизонтально установлены успокоительно-распре- делитеяьные регулируемые решетки, выполненные в виде двухрядных неподвижного и подвижного рядов колосников. Неподвижный ряд колосников 42 образован

стержневыми элементами, имеющими V-об- разную форму поперечного сечения, закрепленными с помощью М-образных косынок электросваркой на опорных пластинах 43, жестко соединенных с основанием отсека 4.

Подвижный ряд колосников 44 также изготовлен из стержневых элементов, закрепленных на несущих перфорированных

0 пластинах 45, соединенных с помощью тяг, имеющих на верхнем конце резьбу с резьбовыми втулками зубчато-червячного подъемного механизма 46, установленного над камерой флотомашины и обеспечивающего

5 подъем подвижных колосников 44 на высоту не менее V-образного элемента, измеренную от верхних кромок опорных пластин 43. При этом в двухрядных колосниках 42 и 44 V-образные элементы имеют наклон сте0 нок 15-45° к вертикальной плоскости или угол у основания 30-90°; стержневые V-об- разной формы элементы расположены в колосниках с интервалом на 10-20% больше ширины поперечного сечения V-образного

5 элемента в шахматном порядке ряд относительно ряда; стержневые V-образные элементы установлены в колосниках перпендикулярно к плоскости, проходящей вдоль оси камер аэраторов или параллельно

0 щелям 30 между основаниями камер 29 аэраторов и днищами отсеков 4; несущие перфорированные пластины 45 расположены перпендикулярно стержневым V-образ- ным элементам колосников 42 и 44.

5 По бортам основания,.отсеков 4 расположены приспособления для равномерного отбора камерных отходов по всей длине камер, выполненные в виде воронок 47 с углом наклона стенок больше угла естественного

0 откоса транспортируемого материала, подключенных выпускными отверстиями к сборным желобам 48 со ступенчато увеличивающимися высотой и поперечным сечением по ходу потока отходов, соединенных с

5 пульповыпускным карманом 49 с помощью желобов 50. При этом верхняя плоскость неподвижных колосников 42 и верхние основания воронок 47 располагаются на одном уровне. Над желобами 25

0 безаэрационных зон установлены пекогоны 51. По бортам камер размещены желоба 52 для сбора пенного продукта.

Машина работает следующим образом. В камеры аэраторов 5 через воздухово5 ды 15 подают воздух от воздуходувки под давлением, превосходящим гидростатическое давление пульпы, заполняющей флотационный отсек 3. Под воздействием сжатого воздуха из камер 5 вытесняется избыток пульпы и на заданном уровне создается раздел газ-жидкость. После образования раздела газ-жидкость в камеры 5 аэраторов через напорные трубопроводы 7 с соплами 8, подключенными к патрубкам 9, подают рабочую жидкость под давлением, обеспечивающим скорость свободно падающих струй в пределах 12-20 м/с.

В качестве рабочей жидкости могут быть использованы при флотации солей маточник; при флотации плотных пульп (требующих разбавления) фильтрат, осветленная или техническая вода; при флотации жидких пульп, например для аэрации исходного питания, слив гидроциклона, примененного с целью деления жидкой пульпы на рабочую жидкость с низким содержанием твердого наиболее тонких классов и сгущенную часть, поступающую в машину в качестве исходного питания флотационного отсека 3 первой камеры;для аэрации камерного продукта в процессе его контрольной флотации в боковых отсеках первой камеры, а также для питания рабочей жидкостью всех аэраторов второй и последующих камер циркуляционная нагрузка, выделяемая в верхних областях безаэрационных зон отсека 4 каждой камеры с низким содержанием твердого, представленного наиболее тонкими классами.

В напорном трубопроводе 7 сохраняется постоянная скорость потока рабочей жидкости по всей длине, поскольку цилиндры, образующие напорный трубопровод, имеют постоянную удельную площадь поперечного сечения, приходящуюся на каждое впереди установленное на трубопроводе сопло-насадку 8 по ходу потока рабочей жидкости. При этом также стабилизируется давление в напорном трубопроводе 7, что обуславливает выпуск рабочей жидкости из всех сопел 8 с постоянной скоростью, близкой к оптимуму « 14-17 м/с.

Поскольку расчет напорного трубопровода 7 производится с учетом обеспечения взвешивающей скорости потока рабочей жидкости, исключающей выпадение твердого в осадок, то при стабилизации скорости потока во всех цилиндрах, образующих напорный трубопровод 7, исключается его за- шламовка по всей длине.

Рабочая жидкость, сливающаяся свободной струей с выпускного отверстия сопла-насадки 8 по касательной на вогнутое днище направляющего элемента 10, под действием центробежной силы преобразуется в плоскую струю по всей ширине днища направляющего элемента 10 и при этом делится на равные части центральным клинообразным рассекателем 11, расположенным по оси днища. На вогнутой части днища

направляющего элемента 10 плоские струи, разделенные центральным клинообразным рассекателем 11, приобретают заданную толщину. За гранью изгиба, на прямолинейном продолжении днища направляющего элемента 10, установлены боковые клинообразные рассекатели 12, образующие совместно с центральным клинобразным рассекателем 11 и бортами направляющего

элемента 10 четыре или шесть (в зависимости от количества боковых клинообразных рассекателей 12), каналов 13, имеющих равную ширину, увеличивающуюся по ходу потока рабочей жидкости за счет

расположения противолежащих стенок клинообразных рассекателей 11 и 12, а также бортов направляющих элементов 10 и противолежащих им стенок боковых клинообразных рассекателей 12 под углом т 1-2°.

Расширение каналов 13 под углом 1-2° обуславливает расширение под этим углом плоских струй с целью противодействия их свертыванию под воздействием сил поверхностного натяжения жидкости.

Поскольку прямолинейное продолжение днища направляющего элемента 10 рас- положено под углом ft 60-45° к вертикальной оси сопла-насадки 8, то свободно падающие струи рабочей жидкости,

выходящие из каналов 13, направлены на поверхность раздела газ-жидкость в камере аэратора 5 под углом у 30-45° на низ щели 14.

Вследствие расположения бортов направляющего элемента 10 относительно его оси под углом а 15-30° происходит веерообразное распределение свободно падающих струй на поверхности раздела газ-жидкость вдоль щели 14 при оптимальной высоте падения (400 м) на протяжении соответственно 290-580 м.

В условиях горизонтального расположения напорного трубопровода 7 и уменьшающегося диаметра цилиндров, его

образующих, оптимальная высота установки сопел-насадок 8 достигается увеличением длины патрубков 9 для подключения сопел-насадок к напорному трубопроводу на величину уменьшения диаметра цилиндров по ходу потока пульпы.

Сопла-насадки 8, имеющие диаметр выпускного отверстия в 10 раз и более превос- ходящий максимальную крупность флотируемого материала, позволяют использовать в качестве рабочей жидкости часть пульпы и камерных продуктов, что создает предпосылки при флотации жидких пульп (например, углей) повысить производительность флотомашины в 2 раза.

Направляющие элементы 10 обеспечивают преобразование круглых струй в серию плоских с заданной характеристикой по ширине и толщине, а также распределение этих струй по длине выпускных щелей 14 из камер 5 аэраторов.

Сформированные в соплах-насадках .плоские струи жидкости, падая под углом у 30-45° на искусственно созданный раздел газ-жидкость, эжектируют находящийся в камерах 5 воздух в соотношении до 8-10 м3 воздуха на 1 м3 рабочей жидкости, который диспергируется в затопленных струях и при ударе о днища под камерами 5. образуя факелы шириной 100-150 мм и обеспечивая высокую равномерность аэрации пульпы.

Расход воздуха, эжектируемого свободно падающими струями, компенсируется непрерывным его притоком в камеры аэраторов 5 через воздуховоды 15. Заданный уровень раздела газ-жидкость в камерах 5 поддерживается с помощью регуляторов 16 уровня раздела газ-жидкость следующим образом. Поскольку регуляторы 16 уровня сообщаются с камерами аэраторов 5 через щели 20, верхняя кромка которых находится на нижнем пределе заданного уровня раздела газ-жидкость и выше уровня щелей 14 под основанием перегородок 2, предназначенных для выпуска аэрированной пульпы из камер 5 в флотационный отсек 3, то при создании в камерах 5 избыточного давления, превосходящего допустимый предел и соответствующего понижения уровня пульпы в основаниях камер 5 до верхних кромок щелей 20, избыточный воздух через эти щели поступает в регулятор уровня 16 и через его воздухоотводящую трубку выбрасывает- ся в атмосферу. При этом в камерах 5 снижается давление, восстанавливается Изданный уровень раздела газ-жидкость и исключается выброс недиспергированного воздуха через щели 14 во флотационный отсек 3.

Одновременно с подачей рабочей жидкости в камеры аэраторов 5 в пульповоды 17 через патрубки 18 самотеком подается исходное питание, предварительно обработанное реагентами с напором, превосходящим гидростатическое давление столба пульпы, заполняющего флотационный отсек 3 и обеспечивающем необходимый ее расход, соответствующий заданной производительности машины.

Из пульповодов 17 через щели 19 исходное питание тонким слоем равномерно поступает в камеры аэраторов 5 по всей длине камеры машины. Объемный расход исходного питания, поступающего в камеры аэраторов 5 из пульповодов 17, в 3-6 раз превосходит объемный расход рабочей жидкости, подающейся в эти камеры через напорные трубопроводы с соплами-насадками 8. В камерах аэраторов 5, а также на выходе в основание отсека 3 тонкий слой исходного питания равномерно насыщается диспергированным воздухом в условиях интенсивного перемешивания пульповоздушной смеси за счет высокой скорости выхода исходного питания из пульповодов 17 через щели 19 и высокой энергии свободно падающих струй на поверхность раздела газ-жидкость.

Пульповоздушная смесь из камер аэраторов 5 через щели 14 под основанием перегородок 2 с высокой скоростью поступает в основание отсека 3. Большой суммарный расход исходного питания и рабочей жидкости, превосходящей расход рабочей жидкости в 4-7 раз, и как следствие высокая скорость транспортирования пульповоздушной смеси через камеры 5 аэраторов и щели 14, превышающая скорость свободного всплытия воздушных пузырьков флотационной крупности в 5-10 раз, обуславливает высокий коэффициент выноса эжектируемого и диспергируемого воздуха свободно па- даюшими струями в камерах аэраторов 5 в основание флотационного отсека 3.

Горизонтальные потоки пульповоздушной смеси, выходящие через щели 14 противолежащих аэраторов, перемешиваются и преобразуются в восходящие вертикальные потоки, Интенсивному перемешиванию встречных потоков пульповоздушной смеси способствует установке сопел-насадок 8 на напорных трубопроводах 7 противолежащих аэраторов в шахматном порядке, а также небольшая ширина основания отсека 3 и высокая скорость встречных потоков. Над верхней гранью резкого сужения основания отсека 3 создается однородная пульповоз- душная смесь, восходящий поток стабилизируется, а скорость его снижается пропорционально увеличению площади поперечного сечения флотационного отсека 3.

При этом в основании отсека 3, в области повышенных скоростей и интенисивно- го перемешивания пульповоздушной смеси создаются благоприятные условия для обрабатывания флотокомплексов, содержащих наиболее тонкие классы. Затем над областью резкого сужения флотационного отсека 3 в условиях стабилизированного восходящего потока, имеющего плотную упаковку минеральных частиц и воздушных пузырьков с небольшими скоростями относительного перемещения, обеспечиваются необходимые условия для создания флотокомплексов, включающих преимущественно зернистые минералы, как методом пенной флотации в кипящем и во взвешенных слоях, так и методом адгезии.

В верхней части отсека 3 восходящий поток пульповоздушной смеси делится пульподелителем с направляющими козырьками 21 на два потока. Над верхними кромками перегородок 2 между козырьками 22 скорость восходящих потоков снижается пропорционально увеличению ширины и площади потоков и происходит их преобразование из восходящих в горизонтальные. При этом осуществляется также частичное расслоение пульповоздушной смеси с концентрацией в верхних слоях флотируемых минералов, преимущественно в виде аэроф- локул, образующих пенный слой с понижен- ным содержанием жидкости и нефлотируемых минералов в сравнении с пульповоздушной смесью, заполняющей отсек 3 и нижний слой соответственно с повышенным содержанием жидкой фазы и отходов.

Верхний слой в пенообразном состоянии переливается через кромки козырьков

22и плавно подается на поверхность предварительно созданного и непрерывно поддерживаемого пенного слоя в боковых флотациинно-сепарационных отсеках А за счет аэрации камерных продуктов, заполняющих эти отсеки.

Плавная подача вспененного исходного питания на пенный слой обеспечивается за счет регулировки по высоте козырьков 22 с учетом толщины предварительно созданного и поддерживаемого пенного слоя в отсеках 4, зависимого от особенностей перерабатываемых материалов, содержания флотируемых компонентов, плотность пульпы, применяемых реагентов и удельной нагрузки на машину.

Поскольку удельный вес вспененного исходного питания и удельный вес пенного слоя в отсеках 4 либо равны, либо близки по величине, то независимо от величины нагрузки на машину и плотности исходного питания, разрушения пенного слоя, создаваемого в отсеках 4, не произойдет. Нижний слой с повышенным содержанием жидкости и нефлотируемых минералов через зазоры

23между перегородками 2, козырьками 22 и обтекателями 24 выводится во внутренний объем пульпы, заполняющей флотационно- сепарационные отсеки 4, на контрольную флотацию.

Величина регулируемых зазоров 23 предварительно устанавливается q учетом особенностей перерабатываемой пульпы, обуславливающих режим работы машины и объемный расход остатков исходного питания, транспортируемых через зазоры 23. Разгрузка остатков профлотированной пульпы в флотационном отсеке 3 через зазоры 23 может осуществляться в режиме авторегулирования в зависимости от разных гидростатических давлений столбов пульповоздушной смеси, заполняющих зазоры 23 и отсеки 4 на примыкании к козырькам 22 с внешней стороны, на высоте от обтекателей до поверхности раздела газ- пена. Поэтому в первой камере при высокой плотности исходного питания и высоком содержании флотируемых минералов, например углей и интенсивной аэрации пульпы (в соотношении пульла:диспергированный воздух 1:1,5-2) возможен 100%-ный выход исходного питания во вспененном состоянии с подачей его на пенный слой в отсеки 4.

В флотационно-сепарационных отсеках 4 с помощью шибера в пульповыпускном кармане 49 уровень зеркала пульпы (без учета толщины пенного слоя) поддерживается на вь-соте 20-50 мм над уровнем боковых стенок ванны 1, но не выше верхнего среза кромок перегородок 2, что обуславливает непрерывный перелив пульпы в желоба 25 и исключает вероятность возврата камерного продукта из отсеков 4 в отсек 3.

Вследствие непрерывного притока вспененного исходного питания и остатков пульпы из отсека 3 и перелива пульпы из отсеков 4 в желоба 25 в верхней зоне флотационно-сепарационных отсеков 4 создаются направленные потоки от перегородок 2 к бортам ванны 1. Направленные потоки транспортируют на своей поверхности пенный слой, созданный в отсеках 4, и поданное во вспененном состоянии на пенный слой исходное питание камеры машины. В период транспортировки объединенного пенного слоя происходит интенсивное его расслоение с выделением в конце пути пенного продукта с высокой плотностью и малым содержанием нефлотируемых минералов и отходов адгезионной и пенной флотации и сепарации на всем пути от кромок козырьков 22 до бортов ванны 1. Пенный продукт разгружается из каждой камеры машины с помощью пеногонов 51 в желоба 52 для приема флотоконцентрата.

Аэраторы боковых флотацинно-сепара- ционных отсеков 4 имеют аналогичный принцип действия с аэраторами флотационного отсека 3 и включаются в работу одновременно с ними. В камеры 29 аэраторов боковых флотационно-сепарационных отсеков 4 через воздуховоды 38 подают воздух от воздуходувки под давлением, превосходящим гидростатическое давление пульпы,

заполняющей отсеки 4. Под воздействием сжатого воздуха из камер аэраторов 29 вытесняется избыток пульпы и на заданном уровне создается раздел газ-жидкость. После образования раздела газ-жидкость в ка- меры аэраторов 29 через напорные трубопроводы 31 с соплами-насадками, подключенные к насосу, подают рабочую жидкость под давлением, обеспечивающим скорость свободно падающих струй в пределах 12-20 м/с.

Отбор рабочей жидкости для камер 29 аэраторов осуществляется за счет циркуляционной нагрузки с низким содержанием твердого наиболее тонких классов через желоба 25, циркуляционные каналы 26 и сообщающиеся с каналами приспособления 41, подключенные трубопроводами к всасам насосов, подающих рабочую жидкость в напорные трубопроводы 31 с соплами-насадками 32.

В напорном трубопроводе 31 сохраняются постоянные скорость потока рабочей жидкости и давление, поскольку цилиндры, образующие напорный трубопровод 31, имеют постоянную удельную площадь поперечного сечения, приходящуюся на каждое впереди установленное на трубопроводе сопло-насадку 32 по ходу потока рабочей жидкости.

Стабилизация скорости и давления рабочей жидкости в напорном трубопроводе

31обуславливает выпуск рабочей жидкости из всех сопел-насадок 32, установленных на трубопроводе со скоростью, близкой к оптимуму 14-17 м/с, и исключает вероятность зашламовки трубопровода, поскольку площадь поперечного сечения каждого цилиндра соответствует условиям обеспечения взвешивающей скорости.

Поскольку сопла-насадки 32 предназначены для подачи рабочей жидкости к двум бортам камеры аэратора 29, то при прочих равных условиях площадь поперечного сечения выпускного отверстия сопла-насадки

32в два раза должна быть больше в сравнении с площадью выпускного отверстия сопла-насадки 7. Соответственно удельная площадь цилиндров, образующих напорный трубопровод 31, приходящаяся на каждое впереди установление на трубопроводе сопло-насадку 32 по ходу потока рабочей жидкости, имеет в два раза большую величину в сравнении с удельной площадью трубопровода 7, приходящуюся на сопло-насадку 8.

Рабочая жидкость, сливающаяся свободной струей с выпускного отверстия сопла-насадки 32, делится суженными частями днищ направляющих элементов 34, примыкающими к выпускному отверстию

сопла-насадки 32 по его оси, на две струи, поступающие на вогнутые днища направляющих элементов 34. На вогнутых днищах под действием центробежных сил происходит преобразование полукруглых струй в плоские и одновременное их деление центральными клинообразными рассекателями 35 на две струи на каждом направляющем элементе 34.

За гранью изгибов на прямолинейном продолжении днищ направляющих элементов 34 происходит завершение формирования плоских струй в каналах 37, расположенных между центральным клинообразным рассекателем 35, боковыми клинообразными рассекателями 36 и бортами направляющих элементов 34.

При этом создаются четыре или шесть плоских расширяющихся струй рабочей жидкости под углом г 1-2° согласно количеству установленных на днищах боковых рассекателей 36 и углами между противолежащими стенками рассекателей 35 и 36 и бортами направляющих элементов 34.

Расширение свободно падающих струй, сформированных в каналах 37 под углом т 1-2°, предотвращает их свертывание под воздействием сил поверхностного натяжения жидкости. Поскольку прямолинейные продолжения днищ направляющих элементов 34 расположены под углом / 60-45° к вертикальной оси сопла-насадки 31, то свободно падающие струи рабочей жидкости, выходящие с каналов 37, направлены на поверхность раздела газ-жидкость в камере 29 аэратора под углом у 30-45° на низ выпускных щелей 30 между основаниями камеры 29 аэратора и днищами флотацион- но-сепарационных отсеков 4.

При этом струи рабочей жидкости, сходящие с каждого направляющего элемента 34, образуют веер с равными интервалами между струями, обеспечивающий распределение рабочей жидкости вдоль выпускных щелей 30 при падении струй с оптимальной высоты « 400 мм на протяжении 300-600 мм, что обусловлено расположением бортов направляющих элементов 34 относительно оси днищ соответственно под углом а 15- 30° и равной шириной клинообразных рассекателей 35 и 36, разграничивающих плоские струи на их выходе из каналов 37.

При горизонтальной установке напорного трубопровода 31 и уменьшении диаметра цилиндров, образующих напорный трубопровод по ходу потока рабочей жидкости, оптимальная высота установки сопел- насадок 32 с направляющими элементами 34 достигается увеличением длины патрубков 33 для крепления сопел-насадок 32 на трубопроводе 31 на величину уменьшения диаметра соответствующих цилиндров.

Сопла-насадки 32 имеют диаметр выпускного отверстия в 15 раз больше максимальной крупности флотируемых частиц, что позволяет использовать камерный продукт в качестве рабочей жидкости и за счет этого повысить производительность флото- машины при флотации жидких пульп, например углей, в 2 раза. При этом исключается зашламовка сопел-насадок флотируемым материалом.

Сформированные в соплах-насадках струи жидкости, падая под углом у 30-45° на искусственно созданный раздел газ- жидкость, эжектируют находящийся в камерах 29 воздух в соотношении до 8-10 м3 воздуха на 1м3 рабочей жидкости. Эжекти- руемый воздух диспергируется в затопленных струях, а также при ударе о днища, образуя факелы интенсивно аэрированной пульпы шириной до 150 мм каждой струей. Расход воздуха, эжектируемого свободно падающими струями и выданного в диспергированном виде в камеру машины, компенсируется непрерывным его притоком в камеры 29 аэраторов через воздуховоды 38. Заданный уровень раздела газ-жидкость в камерах 29 поддерживается путем выпуска избытка воздуха из камер 29 через щели 39 в регуляторы 40 с воздухоот- водными трубками, сообщающимися с атмосферой.

При этом давление воздуха в камерах 29 понижается и соответственно повышается уровень жидкости, заполняющей основание камеры 29.

Поскольку верхние кромки щелей 39 регуляторов 40 находятся выше уровня расположения верхних кромок- выпускных щелей 30, которыми камеры 29 аэраторов сообщены с основаниями флотационно-сепараци- онных отсеков 4, то тем самым предотвращается выброс недиспергиро- ванного воздуха из камер 29 в отсеки 4. Так как уровень аэрированной пульпы в флота- ционно-сепарационных отсеках 4 поддерживается с помощью шибера в пульповыпускном кармане 49 выше бортов ванны 1, то после включения в работу аэраторов боковых отсеков 4 создается перепад гидростатических давлений столбов пульпы неаэрированного, заполняющего желоба 25 и аэрированного, заполняющего зоны аэрации отсеков 4. Под воздействием разности гидростатических давлений циркуляционная нагрузка с малым содержанием твердого наиболее тонких классов через желоба 25 циркуляционные каналы 26 и щели 28 в ложных днищах 27 поступает в основания камер 29 аэраторов по всей длине камеры машины.

Расход циркуляционной нагрузки, поступающей через щели 28 в камеры 29 аэраторов, в 2-3 раза превосходит объемный расход рабочей жидкости, подаваемой в эти камеры. В камерах 29 аэраторов циркуляционная нагрузка, проходящая тонким слоем через основания камер, а также на выходе в основания отсеков 4 равномерно насыщается диспергированным воздухом в условиях интенсивного перемешивания пульповоз- душной смеси.

Пульповоздушная смесь из камер 29 аэраторов через щели 30 между днищами и бортами камер 29 поступает в основания флотационно-сепарационных отсеков 4, ог- раниченных по высоте распределителями пульповоздушной смеси отрегулированными на заданный оптимальный расход циркуляционной нагрузки путем изменения площади живого сечения зазоров между V-образными неподвижными колосниками 42, закрепленными на опорных пластинах 43 и подвижными V-образными колосниками 44, закрепленными на несущих пластинах 45. за счет вертикального перемещения подвижных колосников 44 с помощью подъемного механизма 46 вверх или вниз. При этом независимо от величины расхода циркуляционной нагрузки, на которую ранее были настроены пульпоаоэдухораспредели- тели и соответственно положения подвижного ряда колосников относительно неподвижного ряда, они не соприкасаются между собой, что исключает их зашламовку и вероятность возникновения затруднений при перенастройке распределителей пульповоздушной смеси на другой режим работы.

Высокая скорость потока циркуляционной нагрузки, проходящей тонким слоем через камеры 29, превосходящая скорость всплытия воздушного пузырька флотационной крупности, обуславливает высокий выход диспергированного воздуха из-камер 29 аэраторов в основание отсека 4. В основаниях отсеков 4 пульповоздушная см,есь, выходящая через щели 30, отражается от бортов основания отсеков 4, а при установке нескольких аэраторов в каждом отсеке 4 и от разграничительных перегородок и поднимается вертикально вверх. Часть пульповоздушной смеси проходит через зазоры между колосниками 42 и 44 непосредственно над выпускными щелями 30.

Основная масса пульповоздушной смеси перемещается под колосниками в направлении наименьшего торможения

потока, преимущественно вдоль V-образ- ных стержневых элементов и зазоров между ними, к осям камер 29 аэраторов и бортам отсеков А и частично в плоскости, перпендикулярной стержневым элементам колосников 42 и 44 и зазоров между ними, замещая неаэрированную (при запуске машины) или слабо аэрированную пульпу, образующую нисходящие потоки над наклонными плоскостями призм - наружных бортов камер 29 аэраторов и бортов отсека 4, а также в промежутках между основаниями факелов аэрированной пульпы, выходящей через щели 30, созданных за счет эжектирования и диспергирования воздуха поверхностными веерообразно расходящимися плоскими струями рабочей жидкости, выданными соплами-насадками 32 и охватывающими протяженность на входе в аэрируемую пульпу, примерно равную интервалу между осями установки соседних сопел-насадок или ширине площади аэрации, аэрируемой за счет работы каждого сопла-насадки.

Вихреобразные потоки пульповоздуш- ной смеси в основании отсеков 4 под распределителями пульповоздушной смеси обеспечивают равномерное распределение диспергированного воздуха по площади аэрации флотационно-операционных отсеков.

Поскольку пульповоздухораспредели- телями создаются стесненные условия для выхода пульповоздушной смеси в надре- шетное пространство отсеков 4, а под воздействием разности гидростатических давлений столбов пульпы, неаэрированного, в желобах 25 и аэрированного в отсеках 4 в основание отсеков 4 обеспечивается непрерывный приток циркуляционной нагрузки и пульповоздушной смеси, то под колосниками 42 и 44 создается избыточное давление, препятствующее поступлению пульпы из надрешетного объема камер машины в лодрешетный.

Пульповоздушная смесь множеством струй проходит через зазоры между колосниками 42 и 44 в надрешетный объем отсеков 4 по всей площади аэрации. Поскольку колосники состоят из V-образных элементов, то под ними на могут образовываться застойные зоны с аккумуляцией воздушных пузырьков, обуславливающей их последующую коалисценцию, так как воздушные пузырьки, находящиеся на примыкании к наклонными плоскостям V-образных элементов, образующих колосники, будут перемещаться снизу вверх с большей скоростью в сравнении с потоком жидкой фазы вследствие действия их подъемной силы, а также

меньших сил трения и торможения о плоскости колосников.

В процессе интенсивного перемешивания пульповоздушной смеси и высоких скоростей потоков в основании отсеков 4 и на выходе из зазоров между V-образными элементами колосников 42 и 44 создаются благоприятные условия для образования флотокомплексов, включающих наиболее тонкие частицы флотируемых минералов.

В надрешетном объеме флотационно- сепарационных отсеков 4 по всей площади аэрации создается восходящий поток пульповоздушной смеси. При этом непосредственно над распределителями пульповоздушной смеси создаются условия кипящего слоя, а во внутреннем объеме пульпы отсеков 4 над распределителями на высоте более 100-150 мм условия взвешенного слоя, благоприятные для флотации зер- нистых минералов. Перфорированные несущие пластины 45, расположенные перпендикулярно горизонтальному потоку флотируемой пульпы, транспортируемой над колосниками в направлении разгрузки, значительно снижают скорость потока на высоте пластин 45. При этом в несколько раз увеличивается время флотации верхних классов крупности в кипящем слое над колосниками 42 и 44 и соответственно повышается их выход в пенный продукт. Вместе с тем слабый горизонтальный поток над колосниками обеспечивает транспортировку отходов верхних классов крупности на разгрузку и способствует повышению равномерности распределения пульповоздушной смеси по площади аэрации.

С помощью аэраторов флотационно-се- парационных отсеков 4 на поверхности зеркала пульпы в отсеках создается пенный слой за счет флотации остатков флотируемых минералов из внутреннего объема пульпы. По всей площади аэрации создается и непрерывно поддерживается также подпенный слой, состоящий в значительной мере со свободных воздушных пузырьков. При этом в связи со слабым наклоном перегородки 2 к оси отсеков 4 у перегородок 2 создается повышенная концентрация диспергированного воздуха, что обеспечивает интенсивную аэрацию остатков профлоти- рованной пульпы в отсеках 3, выпускаемых через щели 23 над обтекателями 24 в отсеки 4, а также интенсивное образование пенного слоя большей высоты под кромками козырьков 22, повышающее надежность и эффективность пенной сепарации исходного питания, поданного в пенообразном состоянии на предварительно подготовленный и непрерывно поддерживаемый пенный слой.

В области безаэрационных зон над наклонными стенками бортов ванны 1 создаются нисходящие потоки, содержащие нефлотируемые минералы, поступающие через ниши под наклонными стенками ванны в приспособления для разгрузки отходов, состоящие из воронок 47, подключенных к желобам 48 со ступенчато увеличивающейся высотой и площадью поперечного сечения по ходу потока отходов, в соединительные желоба 50 и разгружающиеся в качестве камерных отходов или конечных отходов флотации,с помощью пульповыпускного кармана с шибером 49.

Флотомашина, имеющая один флотаци- онно-сепарационный отсек в камере (фиг. 11), работает аналогичным образом. Вместе с тем возможность установки напорного трубопровода для подачи рабочей жидкости и воздуховода с обоих торцов камеры машины, а также расположение пульпопри- емного патрубка 18 по средине пульповода 17 позволяет создать машину с длиной камеры в два раза больше в сравнении с вариантом, показанном на фиг.1 и 2.

Флотомашина (фиг. 12 и 13) при идентичности устройства аэраторов,наличии регуляторов расхода пульповоздушной смеси, регуляторов уровня раздела газ-жидкость, ложных днищ, желобов для отбора циркуляционной нагрузки и циркуляционных каналов и приспособлений для отбора рабочей жидкости из потока циркуляционной нагрузки имеет иное компоновочное решение, обуславливающее особенности ее гидродинамики. Узлы и детали этой машины, имею- щие идентичное устройство, принцип действия и назначение обозначены одинаковыми номерами с примененными для обозначения узлов и деталей машины, показанной на фиг.1 и 2.

Отличие компоновочного решения в основном состоит в том, что пульповоды 17, камеры 5 и 29 аэраторов установлены перпендикулярно к оси камеры машины, Соответственно расположению пульповодов и аэраторов подача исходного питания в камеры аэраторов через щели 19 и циркуляционной нагрузки через щели 28 осуществляется по всей ширине оснований камеры машины. Причем каждая камера 29 аэратора сообщена с обособленным циркуляционным каналом 26. В машине отсутствует деление камеры на флотационный и флотационно-сепарационный отсеки, что обуславливает осуществление процесса флотации только из внутреннего объема пульпы, транспортируемой в аэрируемом

объеме камер от ввода исходного питания к карману для выпуска отходов вдоль оси машины.

Поскольку каждая камера 29 аэратора сообщается с обособленным циркуляционным каналом 26, то желоба 25, предназна- ченные для отбора циркуляционной нагрузки из камеры машины в области действия каждого аэратора ограниченной перегородками 2 или торцовой стенкой ванны 1 и перегородкой 2, имеют длину также равную области действия аэратора. При этом желоба 25, установленные в области действия аэраторов с камерами 5 и имеющие одну выпускную воронку каждый, подключены к циркуляционным каналам 26 ближайшего аэратора с камерой 29. Желоба 25, установленные в области действия аэраторов с кэ- мерами 29 и имеющие по две выпускных воронки, подключены первой воронкой к циркуляционному каналу 26 аэраторов, в области действия которого установлены желоба 25, а вторые воронки подключены к каналу 26, сообщающемуся со следующей камерой 29 аэратора по ходу потока пульпы.

К циркуляционным каналам 26, сообщающимся с камерой аэратора 29, установлен- ной в конце камеры машины перед пульповыпускным карманом 49, подключены по одной воронке желобов 25, установ- ленных в области действия предшествующего аэратора по ходу потока пульпы и по две воронки желобов 25, находящихся в области действия конечного аэратора. В торцовой стенке ванны 1 над колосниками распределителей пульповоздушной смеси 42 и 44 симметрично к оси камеры машины вырезаны окна 53 для выпуска камерных отходов в пульповыпускной карман 49.

Особенности работы этой машины состоят в том, что пульпа, обработанная реагентами, подается через патрубок 18 в пульповод 17, а затем выпускается тонким слоем через щель 19 в камеру 5 аэратора, работающего по описанному принципу. Из камеры 5 аэратора аэрированная пульпа через щель 14 поступает в основание камеры машины по всей ее ширине. Аэрированным исходным питанием, выданным через щель 14 в основание камеры машины, ограниченном по высоте колосниками 42 и 44 распре- делителя пульповоздушной смеси с регулируемой площадью щелей между колосниками и подлине камеры перегородкой 2, создается восходящий поток пульповоздушной смеси, равномерно распределяемый по площади аэрации между торцовой наклонной стенкой основания ванны 1 и перегородкой 2 под воздействием вихреобразных потоков, создаваемых вследствие разности гидростатических давлений столбов интенсивно аэрируемой пульпы на при- мыкании к перегородке 2 и слабоаэрироаанной над наклоной торцо- ворй стенкой основания ванны 1. Под колосниками 42 и 44, отрегулированными с учетом заданной производительности, под воздействием непрерывного притока пуль- повоздушной смеси через щель 14 и стесненных условий прохода через щель между колосниками создается избыточное давление в сравнении с гидростатическим давлением у основания аэрированного столба пульпы над колосниками, исключающее приток пульпы из надрешетного объема камеры в подрешетный.

Аэрированное исходное питание множеством струй проходит через зазоры между колосниками 42 и 44 с высокой скоростью. Над колосниками скорость восходящего потока снижается пропорционально увеличению площади, занимаемой аэрированным исходным питанием в связи с увеличением площади камеры по высоте, вследствие увеличения расстояния между продольными наклонными бортами ванны 1, а также вследствие частичного перемещения этого потока вдоль продольной оси.

В восходящем потоке исходного питания от основания до зеркала пульпы ведется непрерывная минерализация воздушных пузырьков, втом числе под распределителями пульповоздушной смеси в условиях интенсивного перемешивания создаются флотокомплексы, включающие наиболее тонкие классы, непосредственно над колосниками 42 и 44 в кипящем слое в состав флотокомплексов включаются как тонкодисперсные минералы, так и зернистая часть флотируемых минералов, а во внутреннем объеме пульпы над колосниками на высоте 100-150 мм и более во взвешенном слое создаются аэрофлокулы за счет частиц средней крупности и зернистых минералов.

С помощью шибера в пульповыпускном кармане 49 поддерживается уровень зеркала пульпы выше бортов ванны 1 на 20-50 мм, что обуславливает перелив камерного продукта в желоба 25, сообщающиеся с циркуляционными каналами 26, сообщенными через щели 28 с основаниями камер 29 аэраторов.

Поскольку борта ванны 1 имеют наклон, обуславливающий образование безаэраци- онных зон, то в пристенном слое под воздействием разности гидростатических давлений аэрированного столба пульпы над колосниками 42 и 44 и неаэрированного над наклонными бортами ванны 1 создаются нисходящие потоки, аккумулирующие основную массу минеральных частиц, не включен- ных в состав флотокомплексов и поступающих повторно в зону аэрации над успокоительной решеткой. Поэтому перелив камерного продукта, поступающей в желоба 25 и составляющий циркуляционную нагрузку, содержит минимальное количество твердого и только наиболее тонких классов. Расход пульпы на образование нисходящего потока над наклонными продольными бортами ванны 1 и циркуляционной нагрузки, отбираемой через желоба 25, компенсируется за счет горизонтальных потоков верхних слоев под зеркалом пульпы от оси машины к ее бортам. При этом пенный слой самотеком транспортируется на разгрузку и с помощью пеногонов 51 разгружается в желоба 52 для приема пенного продукта.

Циркуляционная нагрузка, отобранная в желоба 25. в области действия аэратора с камерой 5 полностью передается в циркуляционный канал 26, сообщающийся через щель 28 с ближайшей камерой 29 аэратора. Принцип действия аэраторов с камерами 29 и приспособлений 41 для отбора рабочей жидкости из циркуляционных каналов 26 аналогичен описанному. Циркуляционная нагрузка, отобранная в желоба 25 в области действия аэраторов, с камерами 29 делится на две половины, из которых первая подается в циркуляционный канал аэратора, в области действия которого она была отобрана, а вторая поступает в циркуляционный канал, сообщающийся со следующим аэратором по ходу потока пульпы.

Передача из области действия первого аэратора, выдающего во внутренний объем камеры машины интенсивно аэрированный поток исходного питания, всего объема циркуляционной нагрузки в циркуляционный канал следующей камеры и передача в последующие аэраторы 50% циркуляционной нагрузки, отобранной в области действия предшествующего аэратора с камерой 29, интенсифицирует транспортировку значительной части пульпы с низким содержав нем твердого и флотируемых минералов вдоль оси машины в направлении к разгрузке отходов.

При этом соответственно увеличивается время нахождения в а.эрируемом объеме камеры машины пульпы с повышенным содержанием твердого и флотируемых минералов, особенно их зернистой части.

В область действия конечного аэратора в камере машины примыкающего к разгрузочному карману 49 поступает «50% циркуляционной нагрузки, отобранной в области предшествующего аэратора и весь ее объемный расход, отобранный у конечного аэратора.

Повышенный расход циркуляционной нагрузки в конце камеры машины интенсифицирует восходящий поток из подколосни- кового в надколосниковый объем камеры машины и перемешивание пульповоздуш- ной смеси над колосниками 42 и 44, что улучшает разгрузку отходов флотации, включая их зернистую часть, и стабилизирует работу машины в области конечного аэратора путем компенсации повышенной циркуляционной нагрузкой расхода отходов флотации через окно 53 для выпуска отходов флотации в пульповыпускной карман 49.

В машине поддерживается высокий расход циркуляционной нагрузки, поступающей в аэраторы с камерами 29, близкий по величине к расходу исходного питания в камеру 5 аэратора. Поскольку циркуляционная нагрузка после ее смешивания с рабочей жидкостью, эжектирующей воздух, является носителем диспергированного воздуха, то чем выше расход циркуляционой нагрузки, тем ниже коалисценция воздушных пузырьков и тем выше выход диспергированного воздуха из камеры аэратора в камеру машины при прочих равных условиях.

Высокий расход циркуляционной нагрузки через желоба 25 в сочетании с образованием нисходящих потоков над наклонными бортами ванны 1 под воздействием разности гидростатических давлений неаэрированных столбов пульпы в желобах 25 и безаэрационных зонах над наклонными бортами ванны 1 и аэрированных столбов пульпы, расположенных в зоне аэрации, обуславливает: создание интенсивных восходящих потоков пульпоеоздушной смеси из подколосникового в надколосниковый объем камеры и поддержание во взвешенном состоянии минеральных частиц в аэрируемом объеме пульпы над колосниками 42 и 44 распределителей пульповоздушной смеси; создание интенсивных горизонтальных потоков над зеркалом пульпы, направленных от продольной оси камеры машины к ее бортам, обеспечивающих формирование нисходящих потоков в безаэрационных зонах над наклонными бортами ванны 1, аккумулирующих минералы, не включенные в состав флотокомплексов, выделение циркуляционной нагрузки с низким содержанием твердого и только наиболее тонких классов, поступающей в желоба 25 (горизонтальные потоки транспортируют на своей поверхности пенный слой на разгрузку); создание потоков пульпы над распределителями пульповоздушной смеси, образованных за счет нисходящих потоков в области безаэрационных зон над наклонными бортами ванны 1, направленных от бортов камеры к ее продольной оси и обеспечивающих ввод в зону аэрации минералов, не включенных в состав флотокомплексов, а также транспортировку отходов в конце камеры к окну 53 на разгрузку.

Взаимодействие непрерывного притока исходного питания и потоков, образован- ных циркуляционной нагрузкой и нисходящими потоками над наклонными бортами ванны 1, обуславливает спиралеобразную циркуляцию пульпы от загрузки к пульповыпускному карману по ходу потока пульпы по правой стороне камеры машины снизу вверх и направо к борту ванны от пульподелителей 21 и оси камеры, а с левой стороны от оси камеры в обратном направлении. При этом основная масса твердого, за исключением части наиболее тонких классов, содержащихся в циркуляционной нагрузке, находится непрерывно в аэрируемом объеме камеры над колосниками 42 и 44.

Предлагаемая машина позволяет стабилизировать скорость и давление потока рабочей жидкости в напорных трубопроводах и за счет этого оптимизировать скорость свободно падающих струй на поверхность раздела газ-жидкость, выданных каждым соплом-насадкой и как следствие повысить коэффициент эжекции воздуха струями на 15-20% и соответственно снизить расход рабочей жидкости и энергоемкость процесса флотации; использовать в качестве рабочей жидкости часть флотируемой пульпы и камерных продуктов; повысить надежность в работе флотомашины за счет многократного снижения вероятности зашламовки напорного трубопровода и сопел-насадок, в том числе при использовании в качестве рабочей жидкости части флотируемой пульпы; повысить равномерность распределения диспергированного воздуха вдоль камер аэраторов флотомашины и соответственно по площади аэрации, а также повысить удельную и общую производительность флотомашины (за счет повышения коэффициента эжекции воздуха свободно падающими струями, использования в качестве рабочей жидкости части флотируемой пульпы и камерных продуктов, повышения равномерности распределения диспергированного воздуха по площади аэрации и сокращения простоев вследствие зашламовки напорных трубопроводов и сопел) в среднем на 20-25%.

На базе предлагаемого технического решения возможно создание параметрического ряда флотомашины с емкостью камер 6,3;12;25и40м3.

Формула изобретения Флотационная машина, включающая камеру с днищем и перегородками, делящими камеру на флотационный и флотационно- сепарационный отсеки, пульповоды для приема и распределения исходного питания по длине флотационного отсека, глубинные струйные аэраторы флотационного и флота- ционно-сепарационного отсеков, состоящие из камер аэраторов, регуляторов уровня раздела газ-жидкость, горизонтальных напорных трубопроводов с соплами-насадками в виде полых патрубков, и воздуховодов, пульподелитель с козырьками, направляющие козырьки с регулируемыми высотой и величиной зазора установки, успокоители- распределители пульповоэдушной смеси по площади аэрации в виде двухрядных колосников с регулируемыми зазорами между рядами колосников, желоба для отбора циркуляционной нагрузки, циркуляционные каналы, выполненные между днищем камеры и ложным днищем флотационно-сепара- ционных отсеков, приспособления для отбора рабочей жидкости и камерных отходов, выполненные из воронок и желобов с увеличивающейся по ходу движения продуктов площадью поперечного сечения, пе- ногоны, желоба для приема пенного продукта и пульповыпускной карман с шибером, отличающаяся тем, что, с целью снижения энергоемкости процесса флотации, повышения удельной и общей производительности и надежности работы флотационной машины, она снабжена патрубками, сообщающими сопла-насадки с напорными трубопроводами, выполненными в виде эксцентрично и герметично соеди- ненных цилиндров с общей верхней образующей и уменьшающимися по ходу движения потока рабочей жидкости диаметрами и постоянной удельной площадью поперечного сечения, приходящейся на каждое последующее по ходу движения потока рабочей жидкости сопло-насадку, при этом удельная площадь поперечного сечения напорного трубопровода в 2,5-6 раз превосходит площадь поперечного сечения

выпускного отверстия сопла-насадки, а патрубки расположены вертикально у основания в конце каждого цилиндра по ходу движения потока рабочей жидкости и выполнены с длиной, возрастающей по ходу движения потока на величину уменьшения диаметра цилиндров, сопла-насадки выполнены с направляющими элементами в форме желобка с бортами, расходящимися по ходу потока под углом 15-30° к его оси с вогнутым по ходу движения потока и плоским в поперечном сечении днищем, разде- ленным по длине клинообразными рассекателями на четное число равных по ширине расширяющихся каналов, примыкающим суженной вогнутой частью к периметру выпускного отверстия сопла-насадки, часть днища направляющего элемента, расположенная после вогнутой части, выполнена прямолинейной, наклоненной под углом 45-60° к оси патрубка и направленной на щели между камерами аэраторов и днищами отсеков под углом 30-45° к горизонтальной плоскости, центральный рассекатель расположен на оси направляющего элемента непосредственно за выпускным отверстием сопла-насадки и делит его днище по всей длине, а боковые рассекатели расположены на прямолинейной части днища, при этом противолежащие стенки рассекателей, а также борта направляющего элемента и противолежащие им стенки рассекателей расположены под углом 1-2° друг к другу, а высота рассекателей на конце прямолинейной части днища направляющего элемента больше или равна величине частного от деления площади поперечного сечения выпускного отверстия сопла-насадки на суммарную ширину каналов в этой точке днища, причем вогнутая часть днища направляющего элемента выполнена длиной не менее проекции выпускного отверстия сопла-насадки на вогнутое днище в аэраторах флотационного отсека и не менее половины проекции выпускного отверстия сопла-насадки в аэраторах ф/ютационно-се- парационных отсеков, причем сопла-насадки в последних выполнены с двумя направляющими элементами, примыкающими суженными вогнутыми частями одна к другой, под углом 180° и совместно к выпускному отверстию сопла-насадки по оси, па- раллельной продольной оси камеры аэратора.

7

8 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Флотационная машина | 1988 |

|

SU1660756A1 |

| Флотационная пневмо-механическая машина пенной сепарации | 1985 |

|

SU1442255A1 |

| Флотационная машина | 1987 |

|

SU1535638A1 |

| Аэролифтно-пневматическая флотационная машина | 1980 |

|

SU971484A1 |

| Прямоточно-противоточная пневмомеханическая флотационная машина | 1984 |

|

SU1395373A1 |

| Аэролифтно-пневматическая флотационнаяМАшиНА | 1979 |

|

SU822904A1 |

| Флотационная машина | 1980 |

|

SU961787A1 |

| Флотационная машина | 1983 |

|

SU1117085A1 |

| Флотационная машина | 1983 |

|

SU1253666A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

Использование: при обогащении полезных ископаемых, очистке промышленных и сточных вод. Сущность изобретения: камера 1 машины разделена перегородками 2 на флотационный отсек 3 и два боковых флота- ционно-сепарационных отсека 4, в которые помещены глубинные струйные аэраторы, состоящие из камер 5, напорных трубопроводов 7, выполненных в виде эксцентрично и герметично соединенных цилиндров с общей верхней образующей и уменьшающимися по ходу движения потока рабочей жидкости диаметрами и постоянной удельной площадью поперечного сечения, приходящейся на каждое последующее по ходу движения потока сопло-насадку 8. При этом цилиндры трубопровода 7 соединены с соплами-насадками 8 вертикальными патрубками 9 с длиной, возрастающей по ходу движения потока, удельная площадь поперечного сечения трубопровода 7 в 2,5-6 раз превосходит площадь отверстия сопла-насадки 8. Такое выполнение позволяет выравнять скорость струй жидкости, выходящих из всех сопел-насадок 8. Снабжение последних направляющими элементами 10 в форме желобков с бортами и вогнутым по ходу движения потока и плоским в поперечном сечении днищем, разделенным рассекателями 11 и 12 на четное число каналов 13, позволяет преобразовать круглую струю жидкости, выходящую из сопла-насадки 8, в систему плоских струй, падающих на поверхность раздела газ-жидкость в камерах 5 аэраторов. 13 ил. (Л С XJ 00 00 со о Os я V гшг

Фиг. 5

фиг. 7

Фиг.8

31

37 J7

ШигЭ

19ypy is pr Ъ7 41/th

ФигЮ

Ц6

/4

Фаг. И

§

«oS

26

Фиг. 13

| Флотационная машина | 1983 |

|

SU1117085A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Флотационная машина | 1988 |

|

SU1660756A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-25—Подача