Изобретение относится к области обогащения полезных ископаемых способом . флотации, в частности к устройствам для его осуществления, и может быть использовано при переработке рудного и нерудного сырья, очистке промышленных и сточных вод.

Целью изобретения является повышение показателей процесса флотации за счет оптимизации его аэро- и гидродинамических условий.

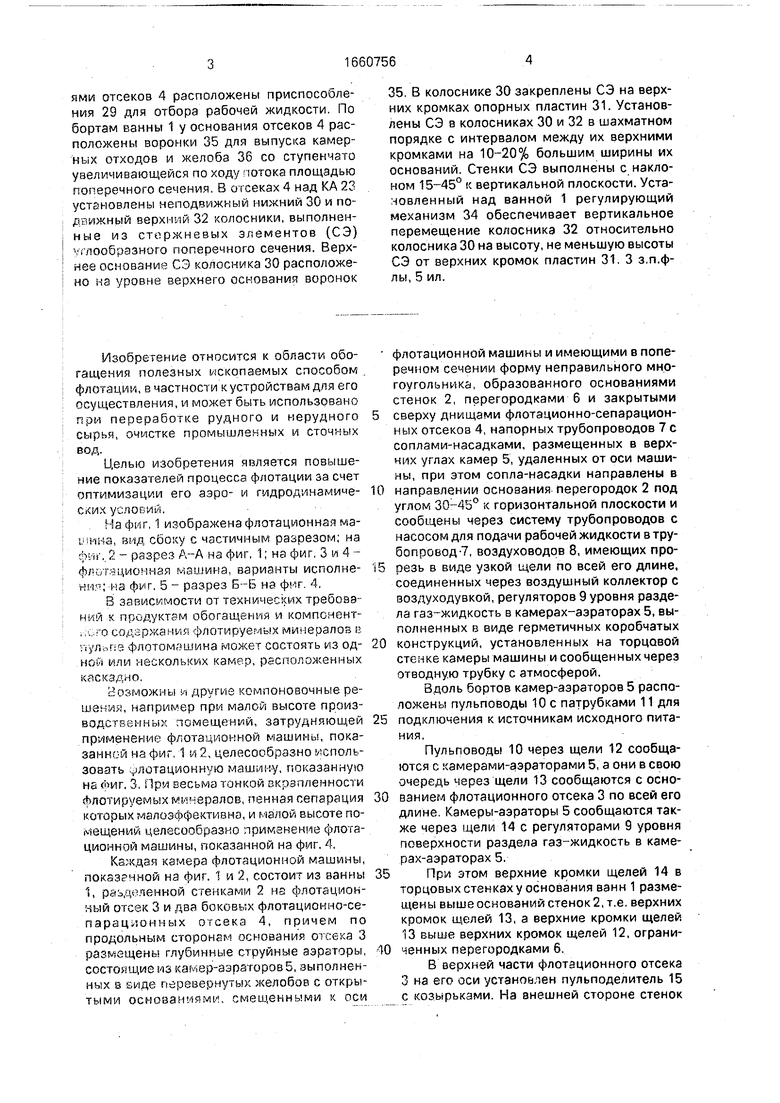

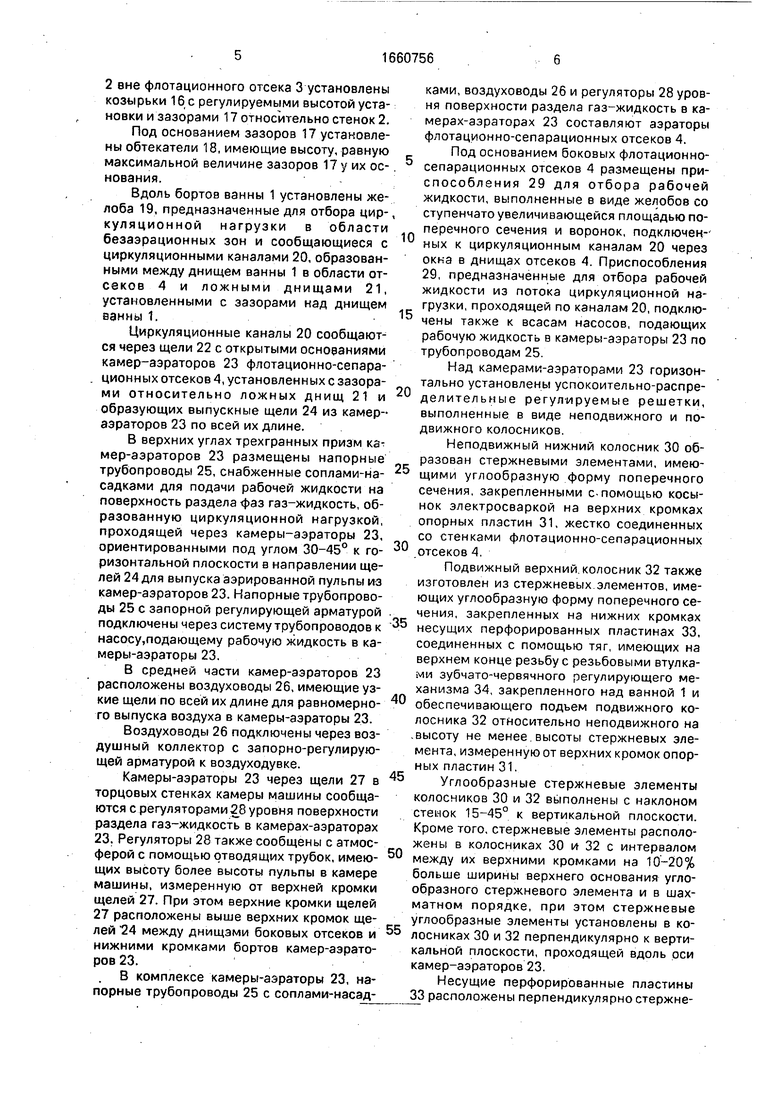

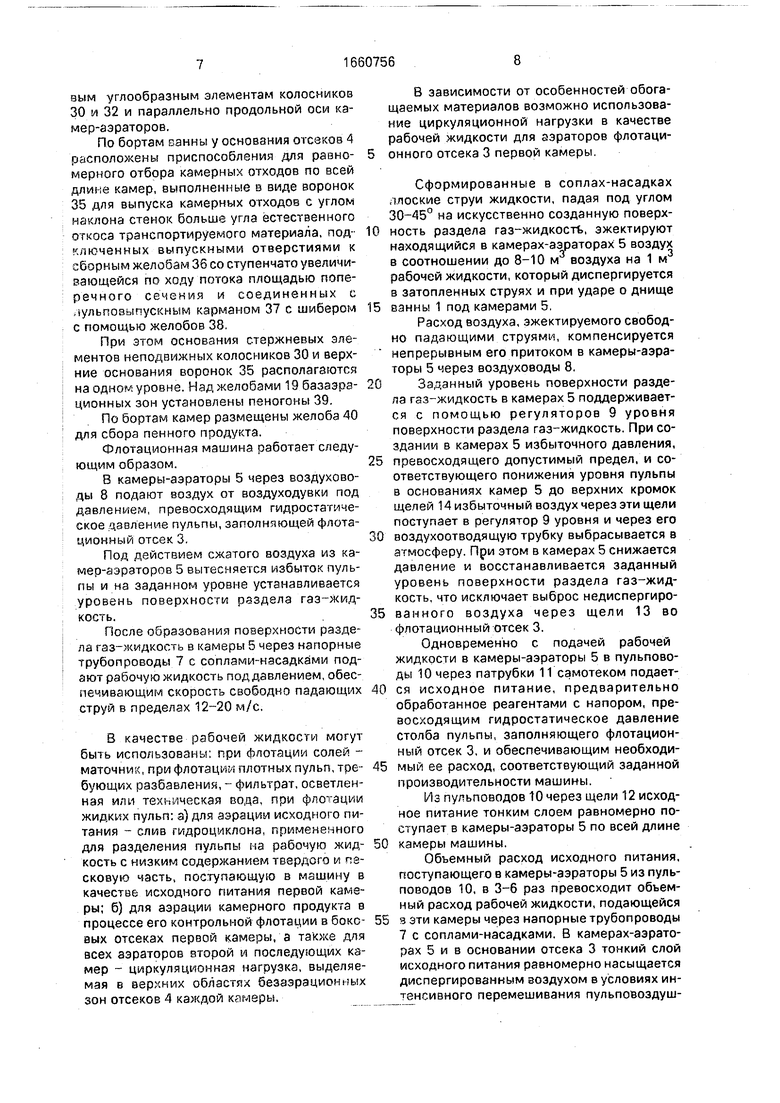

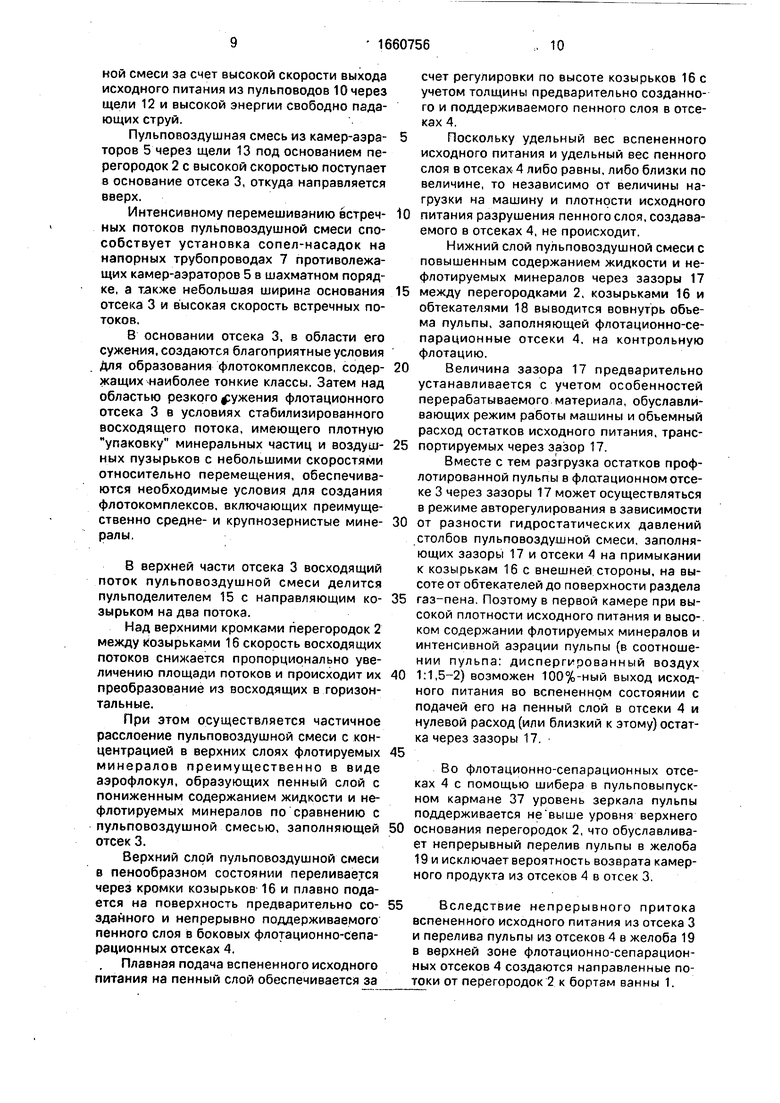

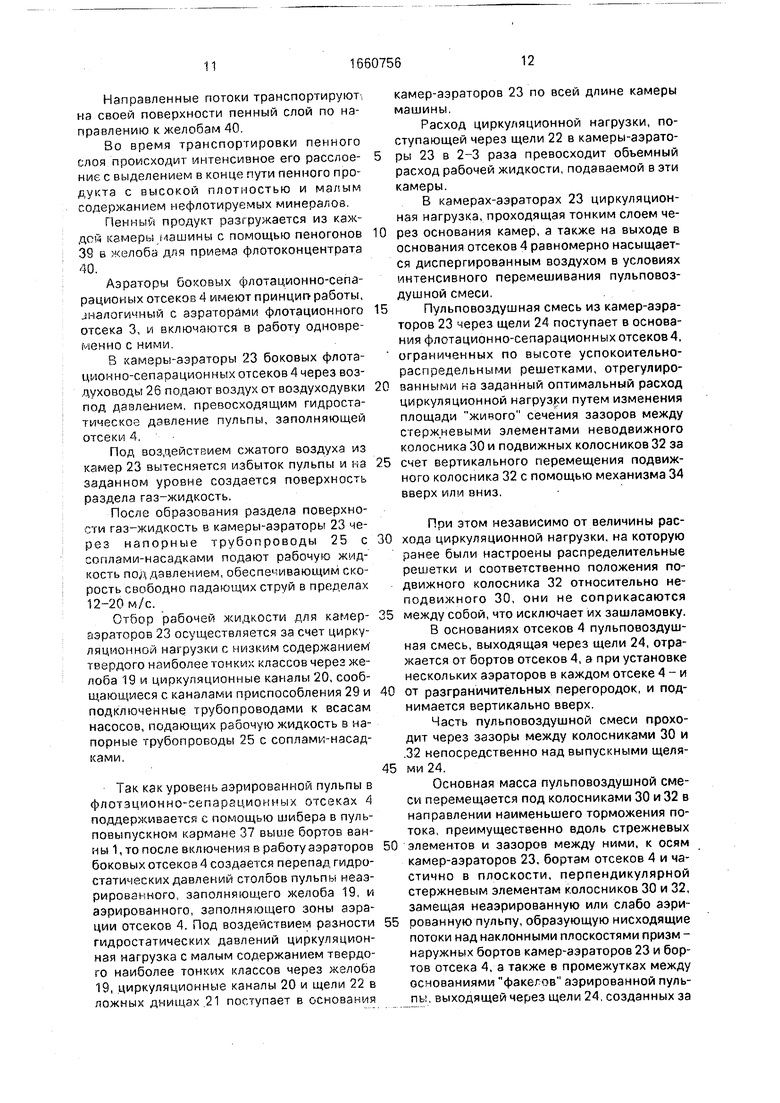

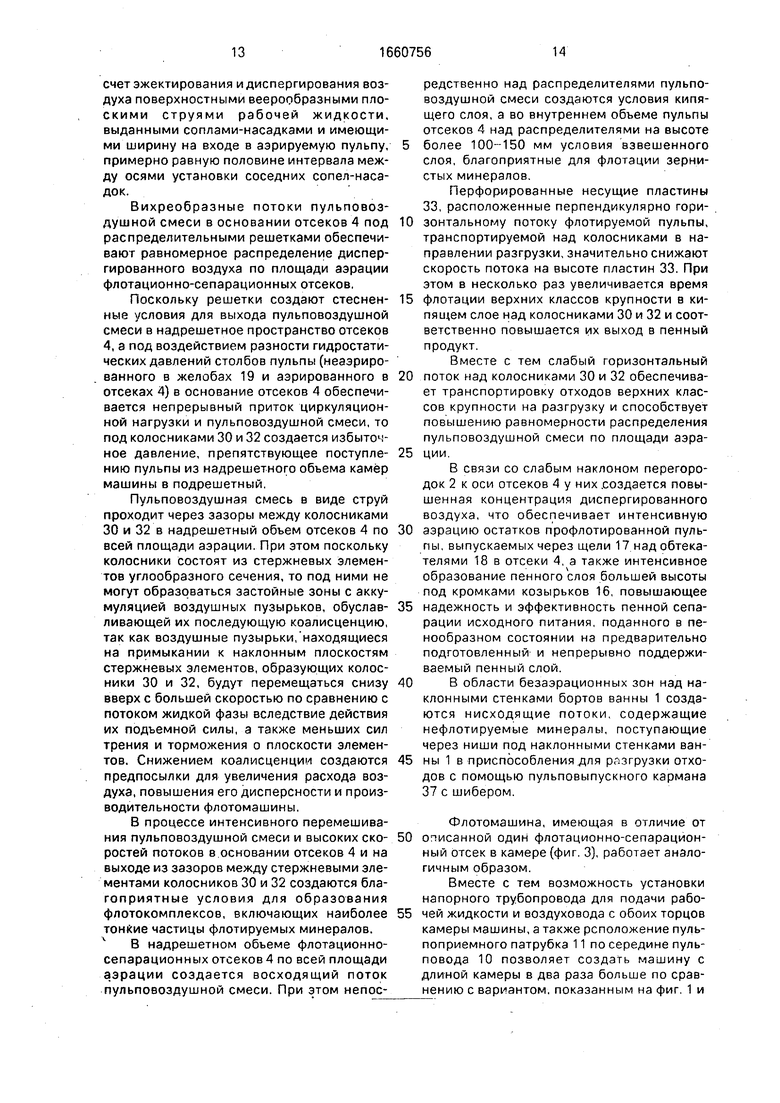

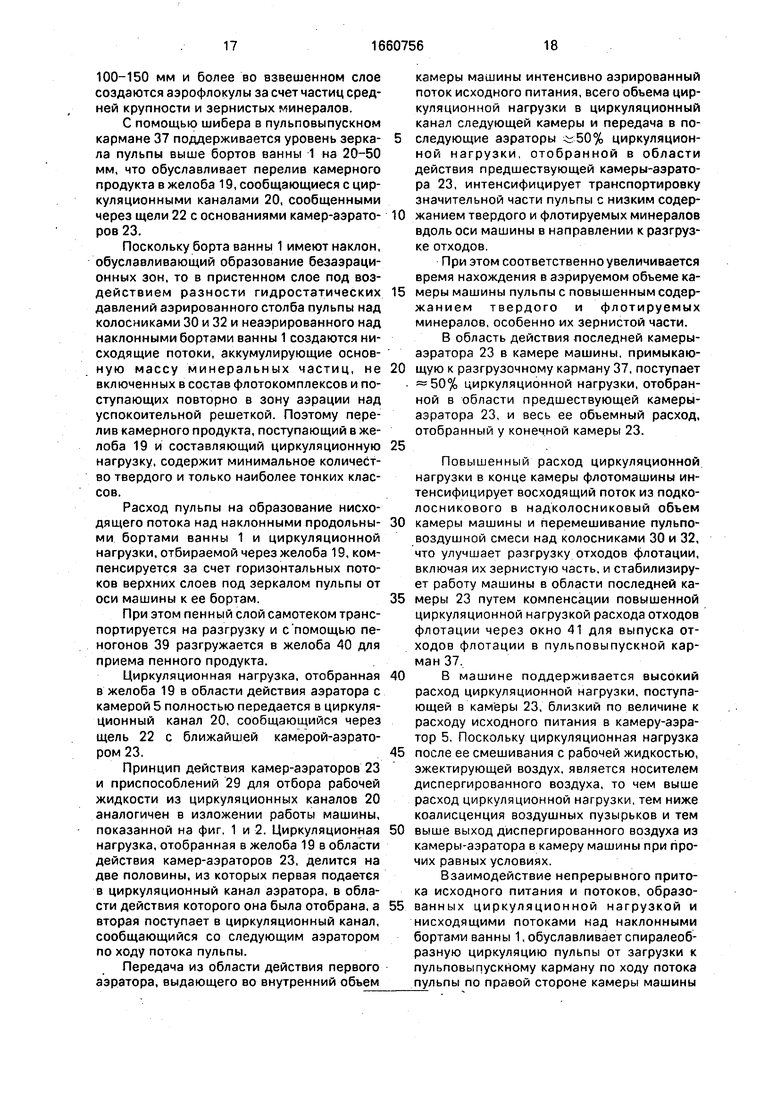

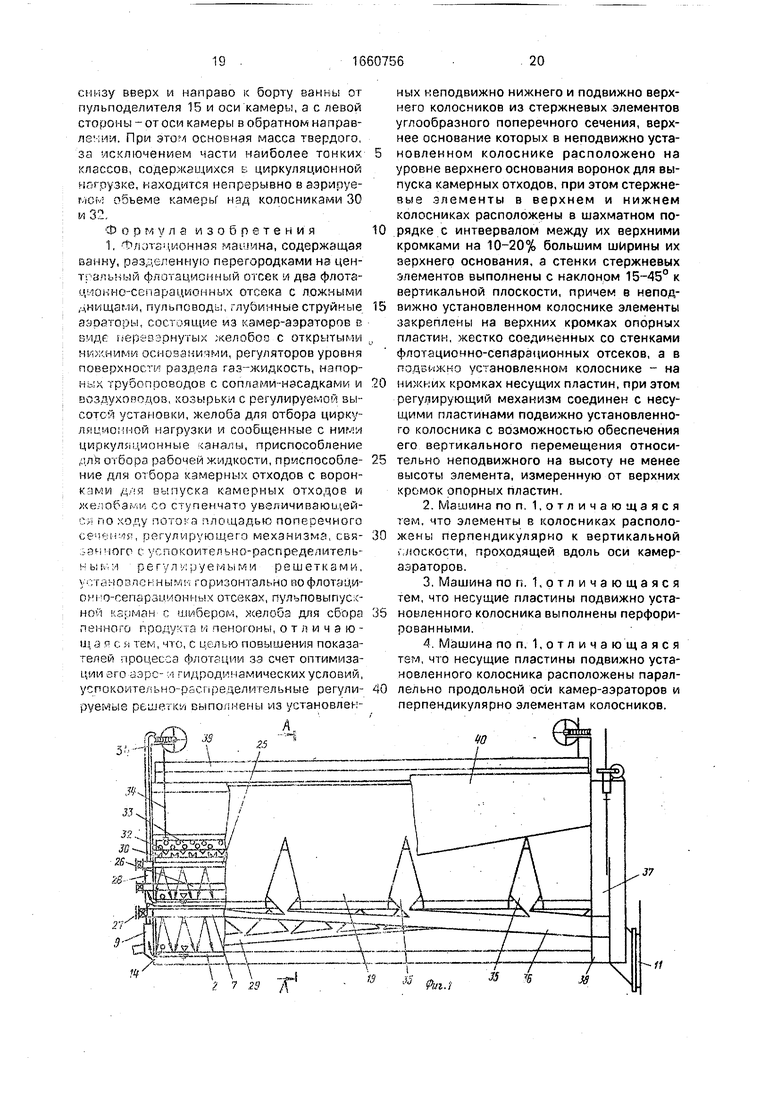

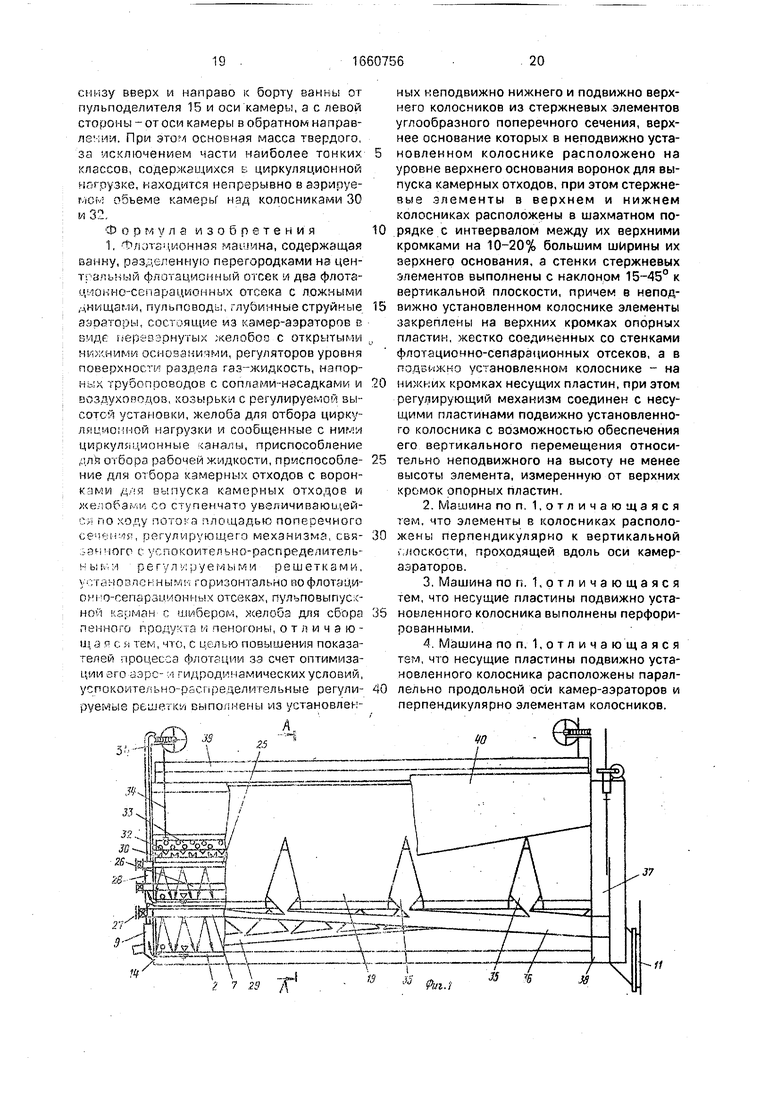

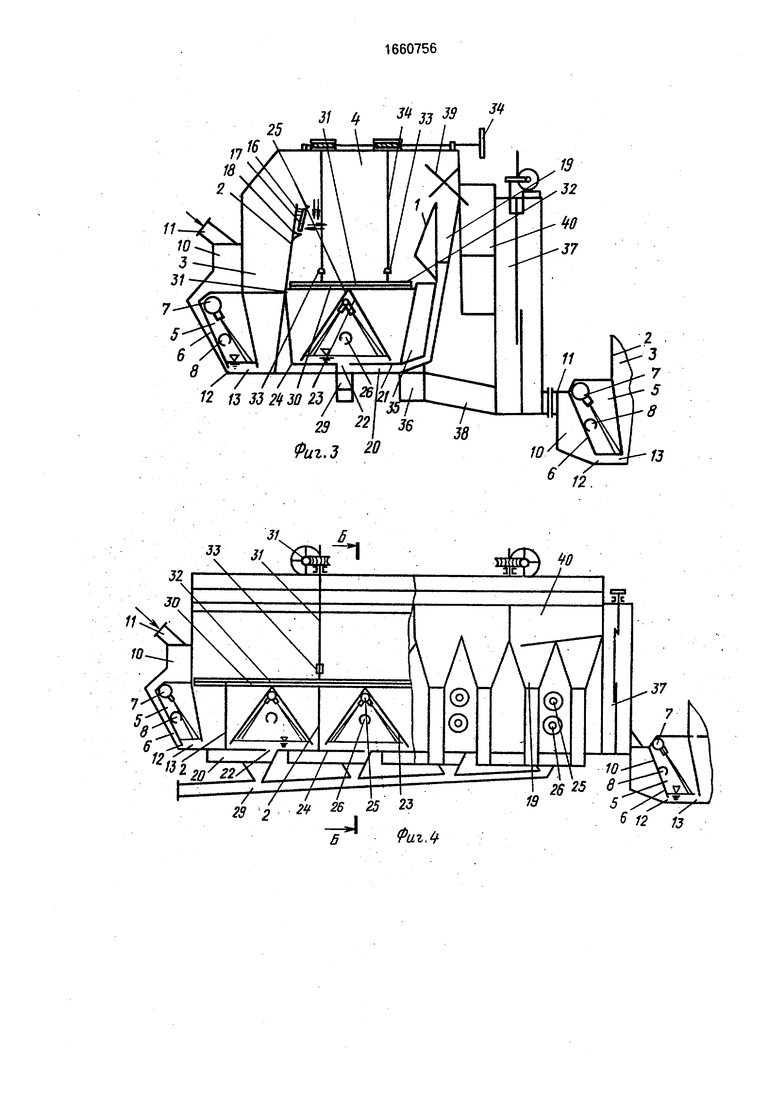

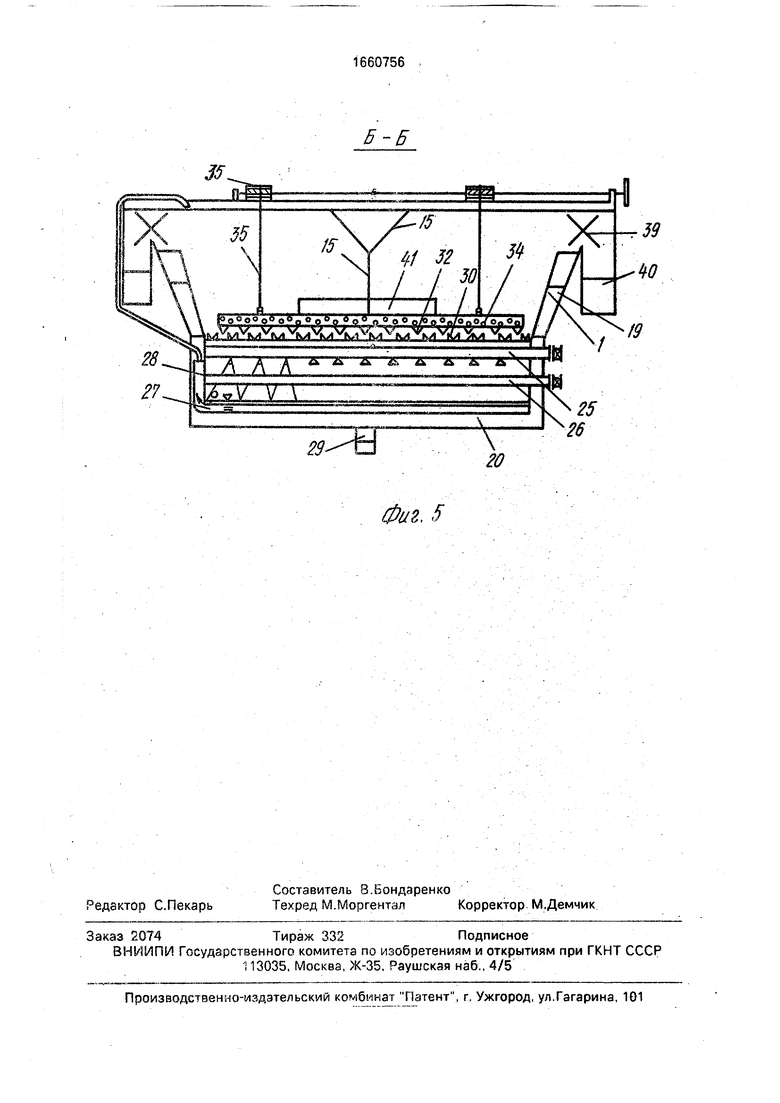

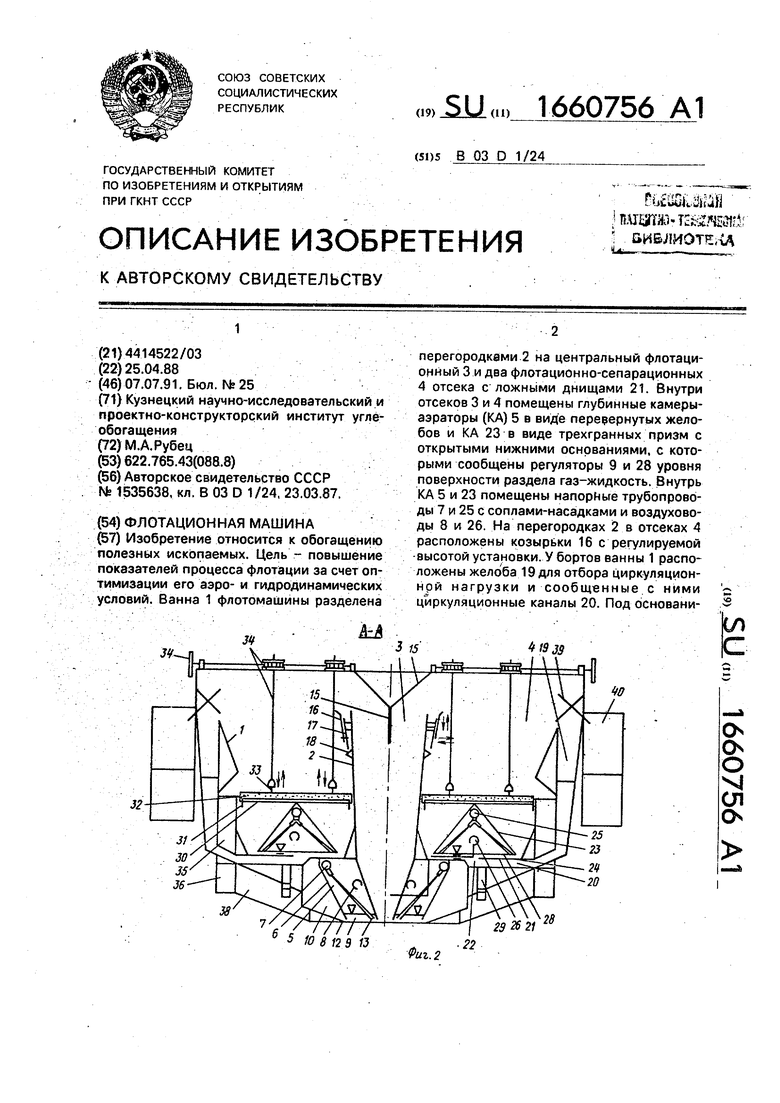

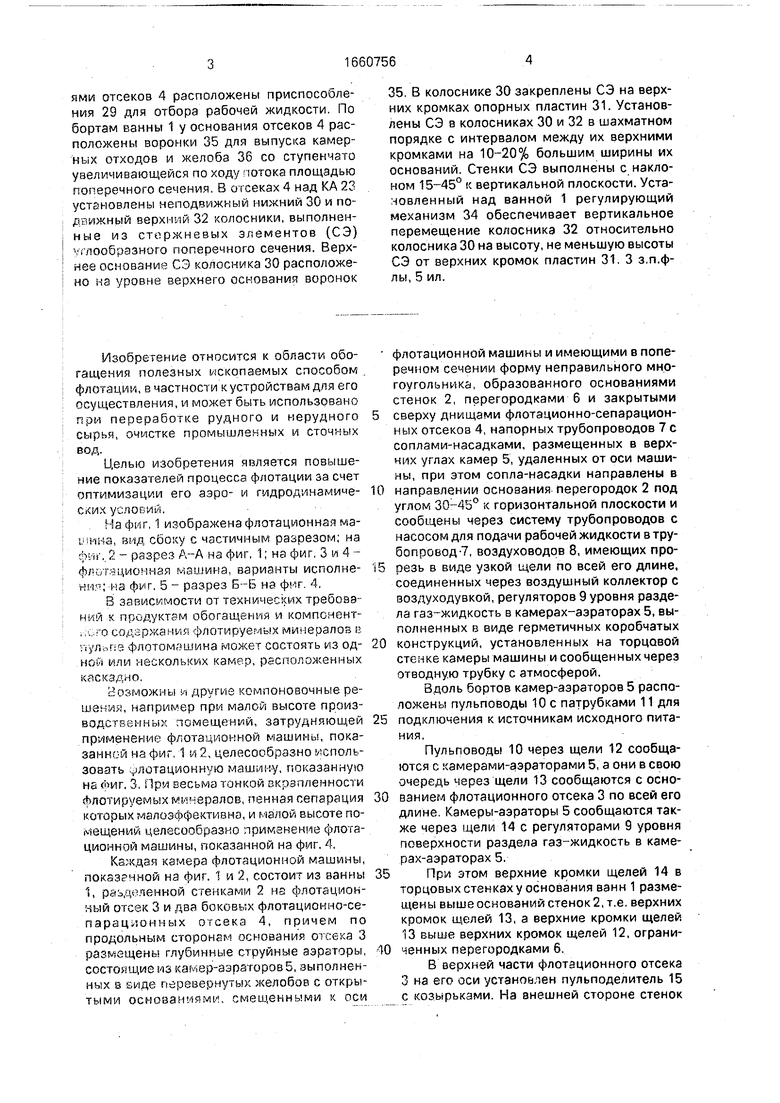

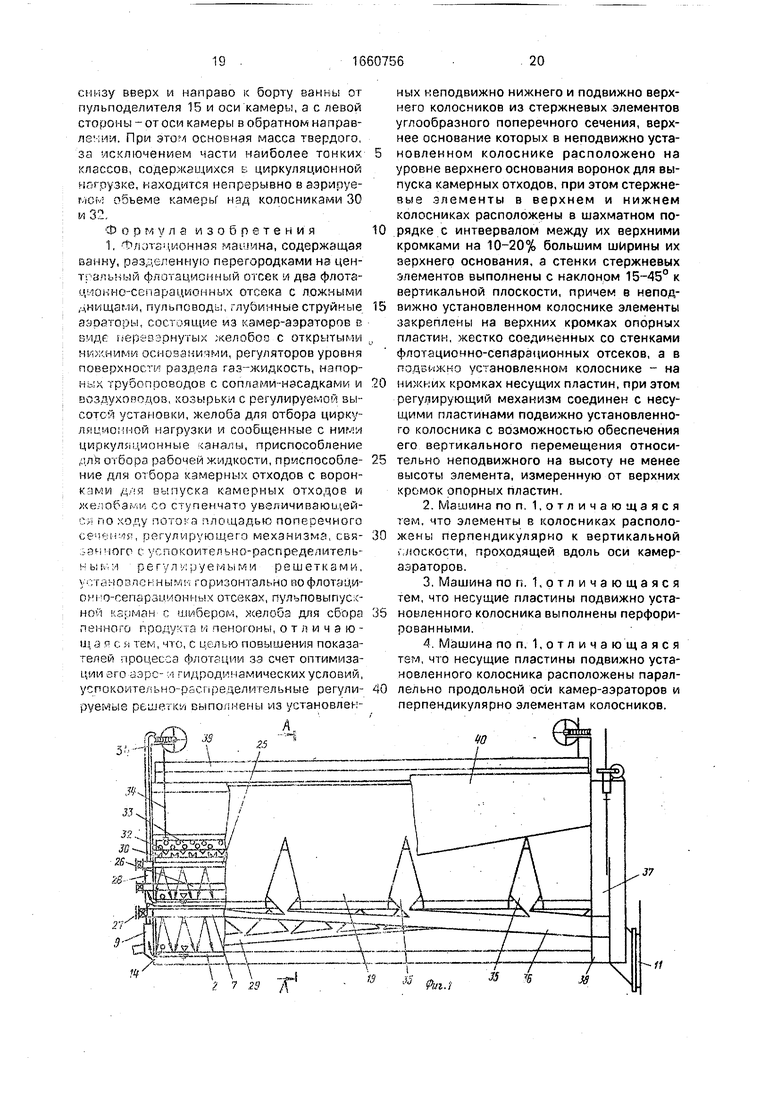

На фиг, 1 изображена флотационная ма- ъ.нна, вид сбоку с частичным разрезом; на . 2 - рззрез А-А на фиг, 1; на фиг, 3 и 4 - флотационная машина, варианты исполнение; на фиг. 5 - разрез Б-Б на фиг. 4.

В зависимости от технических требований к продуктам обогащения и компснент- ... содержания флотируемых минералов к, (ул..г:э флотомзшина может состоять из одной или нескольких камер, расположенных каскздно.

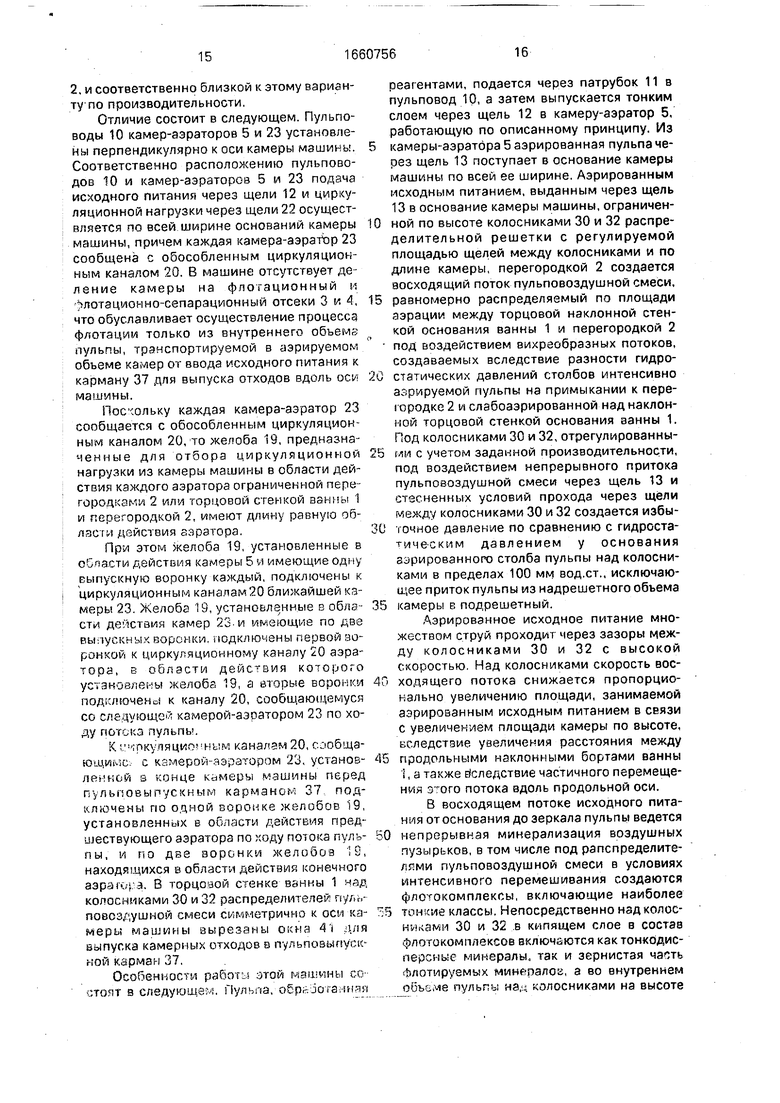

Возможны -л другие компоновочные решения, например при малой высоте производственных помещений, затрудняющей применение флотационной машины, показанной на фиг, 1 и. 2, целесообразно мсполь- зовать -дотационную машину, показанную на (иг. 3, При весьма тонкой вкрапленности флотируемых минералов, пенная сепарация которых малоэффективно, и малой высоте помещений целесообразно применение флотационной машины, показанной на фиг. 4.

Каждая камера флотационной машины, показанной на фиг. 1 и 2, состоит из ванны 1, разделенной стенками 2 на флотационный отсек 3 и два боковых флотационно-се- парацлонных отсека 4, причем по продольным сторонам основания отсека 3 размещены глубинные струйные аэраторы, состоящие из ка ер-аэраторовб, выполненных в Биде перевернутых желобов с открытыми основаниями, смещенными к оси

флотационной машины и имеющими в поперечном сечении форму неправильного многоугольника, образованного основаниями стенок 2, перегородками 6 и закрытыми

сверху днищами флотационно-сепарацион- ных отсеков 4, напорных трубопроводов 7 с соплами-насадками, размещенных в верх- чих углах камер 5, удаленных от оси машины, при этом сопла-насадки направлены в

направлении основания перегородок 2 под углом 30-45° к горизонтальной плоскости и сообщены через систему трубопроводов с насосом для подачи рабочей жидкости в трубопровод-7, воздуховодов 8, имеющих прорезь в виде узкой щели по всей его длине, соединенных через воздушный коллектор с воздуходувкой, регуляторов 9 уровня раздела газ-жидкость в камерах-аэраторах 5, выполненных в виде герметичных коробчатых

конструкций, установленных на торцовой стенке камеры машины и сообщенных через отводную трубку с атмосферой.

Вдоль бортов камер-аэраторов 5 расположены пульповоды 10 с патрубками 11 для

подключения к источникам исходного питания,

Пульповоды 10 через щели 12 сообщаются с камерами-аэраторами 5, а они в свою очередь через щели 13 сообщаются с основанием флотационного отсека 3 по всей его длине. Камеры-аэраторы 5 сообщаются также через щели 14 с регуляторами 9 уровня поверхности раздела газ-жидкость в камерах-аэраторах 5,

При этом верхние кромки щелей 14 в торцовых стенках у основания ванн 1 размещены выше оснований стенок 2, т.е. верхних кромок щелей 13, а верхние кромки щелей 13 выше верхних кромок щелей 12, ограниченных перегородками 6.

В верхней части флотационного отсека 3 на его оси устано&лен пульподелитель 15 с козырьками. На внешней стороне стенок

2 вне флотационного отсека 3 установлены козьфьки 16с регулируемыми высотой установки и зазорами 17 относительно стенок 2.

Под основанием зазоров 17 установлены обтекатели 18, имеющие высоту, равную максимальной величине зазоров 17 у их основания.

Вдоль бортов ванны 1 установлены желоба 19, предназначенные для отбора цир-, куляционной нагрузки в области безаэрационных зон и сообщающиеся с циркуляционными каналами 20, образованными между днищем ванны 1 в области отсеков 4 и ложными днищами 21, установленными с зазорами над днищем ванны 1.

Циркуляционные каналы 20 сообщаются через щели 22 с открытыми основаниями камер-аэраторов 23 флотационно-сепара- ционных отсеков 4, установленных с зазорами относительно ложных днищ 21 и образующих выпускные щели 24 из камер- аэраторов 23 по всей их длине.

В верхних углах трехгранных призм камер-аэраторов 23 размещены напорные трубопроводы 25, снабженные соплами-насадками для подачи рабочей жидкости на поверхность раздела фаз газ-жидкость, образованную циркуляционной нагрузкой, проходящей через камеры-аэраторы 23, ориентированными под углом 30-45° к горизонтальной плоскости в направлении щелей 24 для выпуска аэрированной пульпы из камер-аэраторов 23. Напорные трубопроводы 25 с запорной регулирующей арматурой подключены через систему трубопроводов к насосу,подающему рабочую жидкость в камеры-аэраторы 23.

В средней части камер-аэраторов 23 расположены воздуховоды 26, имеющие узкие щели по всей их длине для равномерного выпуска воздуха в камеры-аэраторы 23.

Воздуховоды 26 подключены через воздушный коллектор с запорно-регулирую- щей арматурой к воздуходувке.

Камеры-аэраторы 23 через щели 27 в торцовых стенках камеры машины сообщаются с регуляторами 28 уровня поверхности раздела газ-жидкость в камерах-аэраторах 23. Регуляторы 28 также сообщены с атмосферой с помощью отводящих трубок, имеющих высоту более высоты пульпы в камере машины, измеренную от верхней кромки щелей 27. При этом верхние кромки щелей 27 расположены выше верхних кромок щелей 24 между днищами боковых отсеков и нижними кромками бортов камер-аэраторов 23.

В комплексе камеры-аэраторы 23, напорные трубопроводы 25 с соплами-насад0

5

0

5

0

5

0

5

0

5

ками, воздуховоды 26 и регуляторы 28 уровня поверхности раздела газ-жидкость в камерах-аэраторах 23 составляют аэраторы флотационно-сепарационных отсеков 4.

Под основанием боковых флотационно- сепарационных отсеков 4 размещены приспособления 29 для отбора рабочей жидкости, выполненные в виде желобов со ступенчато увеличивающейся площадью поперечного сечения и воронок, подключенных к циркуляционным каналам 20 через окна в днищах отсеков 4. Приспособления 29, предназначенные для отбора рабочей жидкости из потока циркуляционной нагрузки, проходящей по каналам 20, подключены также к всасам насосов, подающих рабочую жидкость в камеры-аэраторы 23 по трубопроводам 25.

Над камерами-аэраторами 23 горизонтально установлены успокоительно-распределительные регул-ируемые решетки, выполненные в виде неподвижного и подвижного колосников.

Неподвижный нижний колосник 30 образован стержневыми элементами, имеющими углообразную форму поперечного сечения, закрепленными с-помощью косынок электросваркой на верхних кромках опорных пластин 31, жестко соединенных со стенками флотационно-сепарационных отсеков 4,

Подвижный верхний колосник 32 также изготовлен из стержневых элементов, имеющих углообразную форму поперечного сечения, закрепленных на нижних кромках несущих перфорированных пластинах 33, соединенных с помощью тяг, имеющих на верхнем конце резьбу с резьбовыми втулками зубчато-червячного регулирующего механизма 34, закрепленного над ванной 1 и обеспечивающего подьем подвижного колосника 32 относительно неподвижного на .высоту не менее высоты стержневых элемента, измеренную от верхних кромок опорных пластин 31.

Углообразные стержневые элементы колосников 30 и 32 выполнены с наклоном стенок 15-45° к вертикальной плоскости. Кроме того, стержневые элементы расположены в колосниках 30 и 32 с интервалом между их верхними кромками на 10-20% больше ширины верхнего основания угло- образного стержневого элемента и в шахматном порядке, при этом стержневые углообразные элементы установлены в колосниках 30 и 32 перпендикулярно к вертикальной плоскости, проходящей вдоль оси камер-аэраторов 23.

Несущие перфорированные пластины 33 расположены перпендикулярно стержневым углообразным элементам колосников 30 и 32 и параллельно продольной оси камер-аэраторов.

По бортам ванны у основания отсеков 4 расположены приспособления для равномерного отбора камерных отходов по всей длине камер, выполненные в виде воронок 35 для выпуска камерных отходов с углом наклона стенок больше угла естественного откоса транспортируемого материала, подключенных выпускными отверстиями к сборным желобам 36 со ступенчато увеличивающейся по ходу потока площадью поперечного сечения и соединенных с пульповыпускным карманом 37 с шибером с помощью желобов 38.

При этом основания стержневых элементов неподвижных колосников 30 и верхние основания воронок 35 располагаются на одноад уровне. Над желобами 19базаэрз- ционных зон установлены пеногоны 39.

По бортам камер размещены желоба 40 для сбора пенного продукта.

Флотационная машина работает следующим образом.

В камеры-аэраторы 5 через воздуховоды 8 подают воздух от воздуходувки под давлением, превосходящим гидростатическое давление пульпы, заполняющей флотационный отсек 3.

Под действием сжатого воздуха из камер-аэраторов 5 вытесняется избыток пульпы и на заданном уровне устанавливается уровень поверхности раздела газ-жидкость.

После образования поверхности раздела газ-жидкость в камеры 5 через напорные трубопроводы 7 с соплами-насадками подают рабочую жидкость под давлением, обеспечивающим скорость свободно падающих струй в пределах 12-20 м/с,

В качестве рабочей жидкости могут быть использованы: при флотации солей - маточник, при флотации плотных пульп, требующих разбавления, - фильтрат, осветленная или техническая вода, при флотации жидких пульп: а) для аэрации исходного питания - слив гидроциклона, примененного для разделения пульпы на рабочую жидкость с низким содержанием твердого и пе- сковую часть, поступающую в машину в качестве исходного питания первой камеры; б) для аэрации камерного продукта в процессе его контрольной флотации ъ боковых отсеках первой камеры, а также для всех аэраторов второй и последующих камер - циркуляционная нагрузка, выделяемая в верхних областях безаэрационных зон отсеков 4 каждой камеры.

В зависимости от особенностей обогащаемых материалов возможно использование циркуляционной нагрузки в качестве рабочей жидкости для аэраторов флотаци- онного отсека 3 первой камеры.

Сформированные в соплах-насадках лпоские струи жидкости, падая под углом 30-45° на искусственно созданную поверхность раздела газ-жидкость, эжектируют находящийся в камерах-аэраторах 5 воздух в соотношении до 8-10 м3 воздуха на 1 м3 рабочей жидкости, который диспергируется в затопленных струях и при ударе о днище

ванны 1 под камерами 5,

Расход воздуха, эжектируемого свободно падающими струями, компенсируется непрерывным его притоком в камеры-аэраторы 5 через воздуховоды 8.

Заданный уровень поверхности раздела газ-жидкость в камерах 5 поддерживается с помощью регуляторов 9 уровня поверхности раздела газ-жидкость. При создании в камерах 5 избыточного давления,

превосходящего допустимый предел, и соответствующего понижения уровня пульпы в основаниях камер 5 до верхних кромок щелей 14 избыточный воздух через эти щели поступает в регулятор 9 уровня и через его

воздухоотводящую трубку выбрасывается в атмосферу. При этом в камерах 5 снижается давление и восстанавливается заданный уровень поверхности раздела газ-жидкость, что исключает выброс недиспергированного воздуха через щели 13 во флотационный отсек 3.

Одновременно с подачей рабочей жидкости в камеры-аэраторы 5 в пульповоды 10 через патрубки 11 самотеком подается исходное питание, предварительно обработанное реагентами с напором, превосходящим гидростатическое давление столба пульпы, заполняющего флотационный отсек 3, и обеспечивающим необходимый ее расход, соответствующий заданной производительности машины.

Из пульповодов 10 через щели 12 исходное питание тонким слоем равномерно поступает в камеры-аэраторы 5 по всей длине

камеры машины.

Объемный расход исходного питания, поступающего в камеры-аэраторы 5 из пульповодов 10, в 3-6 раз превосходит обьем- ный расход рабочей жидкости, подающейся

в эти камеры через напорные трубопроводы 7 с соплами-насадками, В камерах-аэраторах Бив основании отсека 3 тонкий слой исходного питания равномерно насыщается диспергированным воздухом в условиях интенсивного перемешивания пульповоздушной смеси за счет высокой скорости выхода исходного питания из пульповодов 10 через щели 12 и высокой энергии свободно падающих струй.

Пульповоздушная смесь из камер-аэра- торов 5 через щели 13 под основанием перегородок 2 с высокой скоростью поступает в основание отсека 3, откуда направляется вверх.

Интенсивному перемешиванию встреч- ных потоков пульповоздушной смеси способствует установка сопел-насадок на напорных трубопроводах 7 противолежащих камер-аэраторов 5 в шахматном порядке, а также небольшая ширина основания отсека 3 и высокая скорость встречных потоков,

В основании отсека 3, в области его сужения, создаются благоприятные условия для образования флотокомплексов, содер- жащих наиболее тонкие классы. Затем над областью резкого ужения флотационного отсека 3 в условиях стабилизированного восходящего потока, имеющего плотную упаковку минеральных частиц и воздуш- ных пузырьков с небольшими скоростями относительно перемещения, обеспечиваются необходимые условия для создания флотокомплексов, включающих преимущественно средне- и крупнозернистые мине- ралы,

В верхней части отсека 3 восходящий поток пульповоздушной смеси делится пульподелителем 15 с направляющим ко- зырьком на два потока.

Над верхними кромками перегородок 2 между козырьками 16 скорость восходящих потоков снижается пропорционально увеличению площади потоков и происходит их преобразование из восходящих в горизонтальные.

При этом осуществляется частичное расслоение пульповоздушной смеси с концентрацией в верхних слоях флотируемых минералов преимущественно в виде аэрофлокул, образующих пенный слой с пониженным содержанием жидкости и нефлотируемых минералов по сравнению с пульповоздушной смесью, заполняющей отсек 3.

Верхний слой пульповоздушной смеси в пенообразном состоянии переливается через кромки козырьков 16 и плавно подается на поверхность предварительно со- зданного и непрерывно поддерживаемого пенного слоя в боковых флотационно-сепа- рационных отсеках 4.

Плавная подача вспененного исходного питания на пенный слой обеспечивается за

счет регулировки по высоте козырьков 16 с учетом толщины предварительно созданного и поддерживаемого пенного слоя в отсеках 4.

Поскольку удельный вес вспененного исходного питания и удельный вес пенного слоя в отсеках 4 либо равны, либо близки по величине, то независимо от величины нагрузки на машину и плотности исходного питания разрушения пенного слоя, создаваемого в отсеках 4, не происходит.

Нижний слой пульповоздушной смеси с повышенным содержанием жидкости и нефлотируемых минералов через зазоры 17 между перегородками 2. козырьками 16 и обтекателями 18 выводится вовнутрь объема пульпы, заполняющей флотационно-се- парационные отсеки 4, на контрольную флотацию.

Величина зазора 17 предварительно устанавливается с учетом особенностей перерабатываемого материала, обуславливающих режим работы машины и объемный расход остатков исходного питания, транспортируемых через зазор 17.

Вместе с тем разгрузка остатков проф- лотированной пульпы в флотационном отсеке 3 через зазоры 17 может осуществляться в режиме авторегулирования в зависимости от разности гидростатических давлений столбов пульповоздушной смеси, заполняющих зазоры 17 и отсеки 4 на примыкании к козырькам 16с внешней стороны, на высоте от обтекателей до поверхности раздела газ-пена Поэтому в первой камере при высокой плотности исходного питания и высоком содержании флотируемых минералов и интенсивной аэрации пульпы (в соотношении пульпа: диспергированный воздух 1:1,5-2) возможен 100%-ный выход исходного питания во вспененном состоянии с подачей его на пенный слой в отсеки 4 и нулевой расход (или близкий к этому) остатка через зазоры 17.

Во флотационно-сепарационных отсеках 4 с помощью шибера в пульловыпуск- ном кармане 37 уровень зеркала пульпы поддерживается не выше уровня верхнего основания перегородок 2, что обуславливает непрерывный перелив пульпы в желоба 19 и исключает вероятность возврата камерного продукта из отсеков 4 в отсек 3.

Вследствие непрерывного притока вспененного исходного питания из отсека 3 и перелива пульпы из отсеков 4 в желоба 19 в верхней зоне флотационно-сепарационных отсеков 4 создаются направленные потоки от перегородок 2 к бортам ванны 1.

Направленные потоки транспортируют на своей поверхности пенный слой по направлению к желобам 40

Во время транспортировки пенного слоя происходит интенсивное его расслоение с выделением в конце пути пенного продукта с высокой плотностью и малым содержанием нефлотируемых минералов

Пенный продукт разгружается из каждой камеры нашмны с помощью пеногонов 39 в елоба для приема флотоконцентоата 40.

Аэраторы боковых флотационно-сепа- рационых отсеков 4 имеют принцип работы, .аналогичный с аэраторами флотационного отсека 3, и включаются в работу одновременно с ними

В камеры-аэраторы 23 боковых флота- ционно-сепарационных отсеков 4 через воздуховоды 26 подают воздух от воздуходувки под давлением, превосходящим гидростатическое давление пульпы, заполняющей отсеки 4,

Под воздействием сжатого воздуха из камер 23 вытесняется избыток пульпы и на заданном уровне создается поверхность раздела газ-жидкость.

После образования раздела поверхности газ-жидкость в камеры-аэраторы 23 через напорные трубопроводы 25 с соплами-насадками подают рабочую жидкость по давлением, обеспечивающим скорость свободно падающих струй в пределах 12-20 м/с.

Отбор рабочей жидкости для камер- аэраторов 23 осуществляется за счет циркуляционной нагрузки с низким содержанием твердого наиболее т онких классов через желоба 19 и циркуляционные каналы 20, сообщающиеся с каналами приспособления 29 и подключенные трубопроводами к всасам насосов, подающих рабочую жидкость в напорные трубопроводы 25 с соплами-насадками,

Так как уровень аэрированной пульпы в флотзцмонно-сепарационных отсеках 4 поддерживается с помощью шибера в пуль- повыпускном кармане 37 выше бортов ванны 1,то после включения в работу аэраторов боковых отсеков 4 создает ся перепад гидростатических давлений столбов пульпы неаэрированного заполняющего желоба 19, и аэрированного, заполняющего зоны аэрации отсеков 4. Под воздействием разности гидростатических давлений циркуляционная нагрузка с малым содержанием твердого наиболее тонких классов через желоба 19, циркуляционные каналы 20 и щели 22 в ложных днищах 21 поступает в основания

камер-аэраторов 23 по всей длине камеры машины.

Расход циркуляционной нагрузки, поступающей через щели 22 в камеры-аэраторы 23 в 2-3 раза превосходит обьемный расход рабочей жидкости, подаваемой в эти камеры.

В камерах-аэраторах 23 циркуляционная нагрузка, проходящая тонким слоем через основания камер, а также на выходе в основания отсеков 4 равномерно насыщается диспергированным воздухом в условиях интенсивного перемешивания пульповоз- душной смеси.

Пульповоздушная смесь из камер-аэраторов 23 через щели 24 поступает в основания флотационно-сепарационныхотсеков4, ограниченных по высоте успокоительно- распредельными решетками, отрегулированными на заданный оптимальный расход циркуляционной нагрузки путем изменения площади живого сечения зазоров между сгерж.невыми элементами неводвижного колосника 30 и подвижных колосников 32 за

счет вертикального перемещения подвижного колосника 32 с помощью механизма 34 вверх или вниз.

При этом независимо от величины расхода циркуляционной нагрузки, на которую ранее были настроены распределительные решетки и соответственно положения подвижного колосника 32 относительно неподвижного 30, они не соприкасаются

между собой, что исключает их зашламовку. В основаниях отсеков 4 пульповоздуш- ная смесь, выходящая через щели 24, отражается от бортов отсеков 4, а при установке нескольких аэраторов в каждом отсеке 4 - и

от разграничительных перегородок, и поднимается вертикально вверх.

Часть пульповоздушной смеси проходит через зазоры между колосниками 30 и 32 непосредственно над выпускными щелями 24.

Основная масса пульповоздушной смеси перемещается под колосниками 30 и 32 в направлении наименьшего торможения потока, преимущественно вдоль стрежневых

элементов и зазоров между ними, к осям камер-аэраторов 23, бортам отсеков 4 и частично в плоскости, перпендикулярной стержневым элементам колосников 30 и 32, замещая неаэрированную или слабо аэриоованную пульпу, образующую нисходящие потоки над наклонными плоскостями призм - наружных бортов камер-аэраторов 23 и бортов отсека 4, а также в промежутках между основаниями факегов аэрированной пульпы, выходящей через щели 24, созданных за

счетэжектирования и диспергирования воздуха поверхностными веерообразными плоскими струями рабочей жидкости, выданными соплами-насадками и имеющими ширину на входе в аэрируемую пульпу, примерно равную половине интервала между осями установки соседних сопел-насадок.

Вихреобразные потоки пульповоз- душной смеси в основании отсеков 4 под распределительными решетками обеспечивают равномерное распределение диспергированного воздуха по площади аэрации флотационно-сепарационных отсеков.

Поскольку решетки создают стесненные условия для выхода пульповоздушной смеси в надрешетное пространство отсеков 4, а под воздействием разности гидростатических давлений столбов пульпы (неаэрированного в желобах 19 и аэрированного в отсеках 4) в основание отсеков 4 обеспечивается непрерывный приток циркуляционной нагрузки и пульповоздушной смеси, то под колосниками 30 и 32 создается избыточное давление, препятствующее поступлению пульпы из надрешетного обьема камер машины в подрешетный,

Пульповоздушная смесь в виде струй проходит через зазоры между колосниками 30 и 32 в надрешетный объем отсеков 4 по всей площади аэрации. При этом поскольку колосники состоят из стержневых элементов углообразного сечения, то под ними не могут образоваться застойные зоны с аккумуляцией воздушных пузырьков, обуславливающей их последующую коалисценцию, так как воздушные пузырьки, находящиеся на примыкании к наклонным плоскостям стержневых элементов, образующих колосники 30 и 32, будут перемещаться снизу вверх с большей скоростью по сравнению с потоком жидкой фазы вследствие действия их подъемной силы, а также меньших сил трения и торможения о плоскости элементов. Снижением коалисценции создаются предпосылки для увеличения расхода воздуха, повышения его дисперсности и производительности флотомашины.

В процессе интенсивного перемешивания пульповоздушной смеси и высоких скоростей потоков в основании отсеков 4 и на выходе из зазоров между стержневыми элементами колосников 30 и 32 создаются бла- гоприятные условия для образования флотокомплексов, включающих наиболее тонкие частицы флотируемых минералов.

В надрешетном объеме флотационно- сепарационных отсеков 4 по всей площади аэрации создается восходящий поток пульповоздушной смеси. При этом непосредственно над распределителями пульповоздушной смеси создаются условия кипящего слоя, а во внутреннем объеме пульпы отсеков 4 над распределителями на высоте

более 100-150 мм условия взвешенного слоя, благоприятные для флотации зернистых минералов.

Перфорированные несущие пластины 33, расположенные перпендикулярно горизонтальному потоку флотируемой пульпы, транспортируемой над колосниками в направлении разгрузки, значительно снижают скорость потока на высоте пластин 33. При этом в несколько раз увеличивается время

флотации верхних классов крупности в кипящем слое над колосниками 30 и 32 и соответственно повышается их выход в пенный продукт.

Вместе с тем слабый горизонтальный

поток над колосниками 30 и 32 обеспечивает транспортировку отходов верхних классов крупности на разгрузку и способствует повышению равномерности распределения пульповоздушной смеси по площади аэрации

В связи со слабым наклоном перегородок 2 к оси отсеков 4 у них .создается повышенная концентрация диспергированного воздуха, что обеспечивает интенсивную

аэрацию остатков профлотированной пульпы, выпускаемых через щели 17 над обтекателями 18 в отсеки 4, а также интенсивное образование пенного слоя большей высоты под кромками козырьков 16, повышающее

надежность и эффективность пенной сепарации исходного питания, поданного в пенообразном состоянии на предварительно подготовленный и непрерывно поддерживаемый пенный слой.

В области безаэрационных зон над наклонными стенками бортов ванны 1 создаются нисходящие потоки, содержащие нефлотируемые минералы, поступающие через ниши под наклонными стенками ванны 1 в приспособления для рг.згрузки отходов с помощью пульповыпускного кармана 37 с шибером.

Флотомашина, имеющая в отличие от описанной один флотационно-сепарацион- ный отсек в камере (фиг. 3), работает аналогичным образом.

Вместе с тем возможность установки напорного трубопровода для подачи рабо- чей жидкости и воздуховода с обоих торцов камеры машины, а также рсположение пуль- поприемного патрубка 11 по середине пульповода 10 позволяет создать машину с длиной камеры в два раза больше по сравнению с вариантом, показанным на фиг. 1 и

2, и соответственно близкой к этому варианту по производительности,

Отличие состоит в следующем. Пульповоды 10 камер-аэраторов 5 и 23 установлены перпендикулярно к оси камеры машины. Соответственно расположению пульповодов 10 и камер-аэраторов 5 и 23 подача исходного питания через щели 12 и циркуляционной нагрузки через щели 22 осуществляется по всей ширине оснований камеры машины, причем каждая камера-аэратЪр 23 сообщена с обособленным циркуляционным каналом 20. В машине отсутствует деление камеры на флотационный и лотационно-сепарационный отсеки 3 v, А, что обуславливает осуществление процесса флотации только из внутреннего объеме пульпы, транспортируемой в аэрируемом объеме камер от ввода исходного питания к карману 37 для выпуска отходов вдоль оси машины.

Поскольку каждая камера-аэратор 23 сообщается с обособленным циркуляционным каналом 20,то желоба 19, предназначенные для отбора циркуляционной нагрузки из камеры машины в области действия каждого аэратора ограниченной перегородками 2 или торцовой стенкой ванны 1 и перегородкой 2, имеют длину равную области действия аэратора.

При этом желоба 19, установленные в сСпасти действия камеры 5 и имеющие одну выпускную воронку каждый, подключены к циркуляционным каналам 20 ближайшей камеры 23. Желоба 19, установленные в области действия камер 23-и имеющие по две выпускных воронки, подключены первой зо- ронкой к циркуляционному каналу 20 аэратора, в области действия которого установлены желоба 19, а вторые воронки подключено) к каналу 20, сообщающемуся со следующей камерой-аэоатором 23 по ходу потока пульпы.

К ; ;рку1яцмо Н с.:м каналам 20, с;юбща- ющимс. с камерой-аэратором 23, установленной s конце кьмеры машины перед п льповырускным карманом 37 подключены по одной воронке желобов 19, установленных в области действия предшествующего аэратора по ходу потока пуль- пы, и по две воронки желобов 19, находящихся в области действий конечного аэргЖ4 3. В торцоуой стенке ванны 1 над колосниками 30 и 32 распределителей пу/и,- повсз/ .ушиой смеси симметрично к оси камеры машины вырезаны окна 41 для выпуска камерных отходов в пульповыпуск- ной карман 37,

Особенности работа этой машины состоят в следующем. Пульпа, обргоога.-шяя

реагентами, подается через патрубок 11 в пульповод 10, а затем выпускается тонким слоем через щель 12 в камеру-аэратор 5, работающую по описанному принципу. Из

камеры-аэратора 5 аэрированная пульпа через щель 13 поступает в основание камеры машины по всей ее ширине. Аэрированным исходным питанием, выданным через щель 13 в основание камеры машины, ограничен0 ной по высоте колосниками 30 и 32 распределительной решетки с регулируемой площадью щелей между колосниками и по длине камеры, перегородкой 2 создается восходящий поток пульповоздушной смеси,

5 равномерно распределяемый по площади аэрации между торцовой наклонной стенкой основания ванны 1 и перегородкой 2 под воздействием вихреобразных потоков, создаваемых вследствие разности гидро0 статических давлений столбов интенсивно аэрируемой пульпы на примыкании к перегородке 2 и слабоаэрированной над наклонной торцовой стенкой основания ванны 1. Под колосниками 30 и 32, отрегулированны5 ми с учетом заданной производительности, под воздействием непрерывного притока пульповоздушной смеси через щель 13 и стесненных условий прохода через щели между колосниками 30 и 32 создается избы0 точное давление по сравнению с гидроста- тическим давлением у основания аэрированного столба пульпы над колосниками в пределах 100 мм вод.ст., исключающее приток пульпы из надрешетного объема

5 камеры в подрешетный.

Аэрированное исходное питание множеством струй проходит через зазоры между колосниками 30 и 32 с высокой скоростью. Над колосниками скорость вос0 ходящего потока снижается пропорционально увеличению площади, занимаемой аэрированным исходным питанием в связи с увеличением площади камеры по высоте, вследствие увеличения расстояния между

5 продольными наклонными бортами ванны 1, а также вследствие частичного перемещения потока вдоль продольной оси.

В восходящем потоке исходного питания от основания до зеркала пульпы ведется

0 непрерывная минерализация воздушных пузырьков, в том числе под ра пс предел ите- лями пульповоздушной смеси в условиях интенсивного перемешивания создаются флотокомплексы, включающие наиболее

5 тонкие классы. Непосредственно над колосниками 30 и 32 в кипящем слое в состав флотокомплексов включаются как тонкодисперсные минералы, так и зернистая Флотируемых минералов, а во внутреннем объьме пульпы на.ч колосниками на высоте

100-150 мм и более во взвешенном слое создаются аэрофлокулы за счет частиц средней крупности и зернистых минералов.

С помощью шибера в пульповыпускном кармане 37 поддерживается уровень зерка- ла пульпы выше бортов ванны 1 на 20-50 мм, что обуславливает перелив камерного продукта в желоба 19, сообщающиеся с циркуляционными каналами 20, сообщенными через щели 22 с основаниями камер-аэрато- ров 23.

Поскольку борта ванны 1 имеют наклон, обуславливающий образование безаэраци- онкых зон, то в пристенном слое под воздействием разности гидростатических давлений аэрированного столба пульпы над колосниками 30 и 32 и неаэрированного над наклонными бортами ванны 1 создаются нисходящие потоки, аккумулирующие основную массу минеральных частиц, не включенных в состав флотокомплексов и поступающих повторно в зону аэрации над успокоительной решеткой. Поэтому перелив камерного продукта, поступающий в желоба 19 и составляющий циркуляционную нагрузку, содержит минимальное количество твердого и только наиболее тонких классов.

Расход пульпы на образование нисходящего потока над наклонными продольны- ми бортами ванны 1 и циркуляционной нагрузки, отбираемой через желоба 19, компенсируется за счет горизонтальных потоков верхних слоев под зеркалом пульпы от оси машины к ее бортам.

При этом пенный слой самотеком транспортируется на разгрузку и с помощью пе- ногонов 39 разгружается в желоба 40 для приема пенного продукта.

Циркуляционная нагрузка, отобранная в желоба 19 в области действия аэратора с камерой 5 полностью передается в циркуляционный канал 20, сообщающийся через щель 22 с ближайшей камерой-аэратором 23.

Принцип действия камер-аэраторов 23 и приспособлений 29 для отбора рабочей жидкости из циркуляционных каналов 20 аналогичен в изложении работы машины, показанной на фиг. 1 и 2. Циркуляционная нагрузка, отобранная в желоба 19 в области действия камер-аэраторов 23, делится на две половины, из которых первая подается в циркуляционный канал аэратора, в области действия которого она была отобрана, а вторая поступает в циркуляционный канал, сообщающийся со следующим аэратором по ходу потока пульпы.

Передача из области действия первого аэратора, выдающего во внутренний объем

камеры машины интенсивно аэрированный поток исходного питания, всего обьема циркуляционной нагрузки в циркуляционный канал следующей камеры и передача в последующие аэраторы 50% циркуляционной нагрузки, отобранной в области действия предшествующей камеры-аэратора 23, интенсифицирует транспортировку значительной части пульпы с низким содержанием твердого и флотируемых минералов вдоль оси машины в направлении к разгрузке отходов.

При этом соответственно увеличивается время нахождения в аэрируемом объеме камеры машины пульпы с повышенным содержанием твердого и флотируемых минералов, особенно их зернистой части.

В область действия последней камеры- аэратора 23 в камере машины, примыкающую к разгрузочному карману 37, поступает 50% циркуляционной нагрузки, отобранной в области предшествующей камеры- аэратора 23, и весь ее объемный расход, отобранный у конечной камеры 23.

Повышенный расход циркуляционной нагрузки в конце камеры флотомашины интенсифицирует восходящий поток из подко- лосникового в надколосниковый объем камеры машины и перемешивание пульпо- воздушной смеси над колосниками 30 и 32, что улучшает разгрузку отходов флотации, включая их зернистую часть, и стабилизирует работу машины в области последней камеры 23 путем компенсации повышенной циркуляционной нагрузкой расхода отходов флотации через окно 41 для выпуска отходов флотации в пульповыпускной карман 37.

В машине поддерживается высокий расход циркуляционной нагрузки, поступающей в камеры 23, близкий по величине к расходу исходного питания в камеру-аэратор 5. Поскольку циркуляционная нагрузка после ее смешивания с рабочей жидкостью, эжектирующей воздух, является носителем диспергированного воздуха, то чем выше расход циркуляционной нагрузки, тем ниже коалисценция воздушных пузырьков и тем выше выход диспергированного воздуха из камеры-аэратора в камеру машины при прочих равных условиях.

Взаимодействие непрерывного притока исходного питания и потоков, образованных циркуляционной нагрузкой и нисходящими потоками над наклонными бортами ванны 1, обуславливает спиралеобразную циркуляцию пульпы от загрузки к пульповыпускному карману по ходу потока пульпы по правой стороне камеры машины

снизу вверх и направо к борту ванны от пульподелителя 15 и оси камеры, а с левой стороны - от оси камеры в обратном направлении. При этом основная масса твердого, за исключением части наиболее тонких классов, содержащихся в циркуляционной чпгрузке, находится непрерывно в аэрируе- г-юн объеме камерьГ над колосниками 30 и 32.

Фор мула изобретения

1, tvijra iионная маимна, содержащая ванну, разделенную перегородками на центральный флотационный отсек и два флота- и. -юкие-сепарационных отсека с ложными АНИЩЭМИ, пульповоды, гяуЬинные струйные аэоэторы, состоящие лз камер-аэраторов в пмдс ;ереоэрнутых хелобоо с открытыми нижними основаниями, регуляторов уровня поверхности раздела газ-жидкость, напорных трубопроводов с соппэми-иэсадками и возяухоРОДОВ, козырьки с регулируемой вы- с.отсй установки, желоба для отбора цирку- ллимопной нагрузки и сообщенные с ними циркуляционные чэналы, приспособление для отбора рабочей жидкости, приспособив- ние для отбора камерных отходов с ворон- к:ши для выпуска камерных отходов и желобами со ступенчато увеличивающей- % по ходу noroj s площадью поперечного . пегулирующего механизма, свя- .-зччего с успокоительно-распределительны г.. и регулируемыми решетками, .ггоноппск HUMS горизонтально во флотаци- орго-сепарзиионных отсеках, пульповыпус.- ной капман п шибером, желоба для сбора пенного проду ла i-: пеногоны, отличэю- щ а я с, я тем, что, с целью повышения показателей процесса флотации за счет оптимизации зго азрс- .1 гидродинамических условий, успокоительно-распределительные регули- руемые решегкм выпопнены vis установленных неподвижно нижнего и подвижно верхнего колосников из стержневых элементов углообразного поперечного сечения, верхнее основание которых в неподвижно установленном колоснике расположено на уровне верхнего основания воронок для выпуска камерных отходов, при этом стержне- вые элементы в верхнем и нижнем колосниках расположены в шахматном порядке с интвервалом между их верхними кромками на 10-20% большим ширины их аерхнего основания, а стенки стержневых элементов выполнены с наклоном 15-45° к вертикальной плоскости, причем в неподвижно установленном колоснике элементы закреплены на верхних кромках опорных пластин, жестко соединенных со стенками флотационно-сепарационных отсеков, а в подвижно установленном колоснике - на нижних кромках несущих пластин, при этом регулирующий механизм соединен с несущими пластинами подвижно установленного колосника с возможностью обеспечения его вертикального перемещения относительно неподвижного на высоту не менее высоты элемента, измеренную от верхних кромок опорных пластин.

2.Машина поп, 1,отличающаяся тем, что элементы в колосниках расположены перпендикулярно к вертикальной плоскости, проходящей вдоль оси камер- аэраторов.

3.Машина по п. отличающаяся тем, что несущие пластины подвижно установленного колосника выполнены перфорированными.

4.Машина по п. 1,отличающаяся , что несущие пластины подвижно установленного колосника расположены параллельно продольной оси камер-аэраторов и перпендикулярно элементам колосников.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флотационная машина | 1990 |

|

SU1738366A1 |

| Флотационная пневмо-механическая машина пенной сепарации | 1985 |

|

SU1442255A1 |

| Аэролифтно-пневматическая флотационная машина | 1980 |

|

SU971484A1 |

| Прямоточно-противоточная пневмомеханическая флотационная машина | 1984 |

|

SU1395373A1 |

| Флотационная машина | 1987 |

|

SU1535638A1 |

| Аэролифтно-пневматическая флотационнаяМАшиНА | 1979 |

|

SU822904A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

| Флотационная машина | 1985 |

|

SU1438841A1 |

| Флотационная машина | 1985 |

|

SU1316699A1 |

| Флотационная машина пневмомеханического типа | 1976 |

|

SU865405A1 |

Изобретение относится к обогащению полезных ископаемых. Цель - повышение показателей процесса флотации за счет оптимизации его аэро- и гидродинамических условий. Ванна 1 флотомашины разделена перегородками 2 на центральный флотационный 3 и два флотационно-сепарационных 4 отсека с ложными днищами 21. Внутри отсеков 3 и 4 помещены глубинные камеры-аэраторы (КА) 5 в виде перевернутых желобов и КА 23 в виде трехгранных призм с открытыми нижними основаниями, с которыми сообщены регуляторы 9 и 28 уровня поверхности раздела газ-жидкость. Внутрь КА 5 и 23 помещены напорные трубопроводы 7 и 25 с соплами-насадками и воздуховоды 8 и 26. На перегородках 2 в отсеках 4 расположены козырьки 16 с регулируемой высотой установки. У бортов ванны 1 расположены желоба 19 для отбора циркуляционной нагрузки и сообщенные с ними циркуляционные каналы 20. Под основаниями отсеков 4 расположены приспособления 29 для отбора рабочей жидкости. По бортам ванны 1 у основания отсеков 4 расположены воронки 35 для выпуска камерных отходов и желоба 36 со ступенчато-увеличивающейся по ходу потока площадью поперечного сечения. В отсеках 4 над КА 23 установлены неподвижный нижний 30 и подвижный верхний 32 колосники, выполненные из стержневых элементов (СЭ) углообразного поперечного сечения. Верхнее основание СЭ колосника 30 расположено на уровне верхнего основания воронок 35. В колоснике 30 закреплены СЭ на верхних кромках опорных пластин 31. Установлены СЭ в колосниках 30 и 32 в шахтном порядке с интервалом между их верхними кромками на 10-20% большим ширины их оснований. Стенки СЭ выполнены с наклоном от 15° до 45° к вертикальной плоскости. Установленный над ванной 1 регулирующий механизм 34 обеспечивает вертикальное перемещение колосника 32 относительно колосника 30 на высоту, не меньшую высоты СЭ от верхних кромок пластин 31. 3 з.п.ф-лы, 5 ил.

Зм-Т

.-,

1, 7 29 /V

/7

16

25

18

8

12 13 33 2t

23 B 36 38 Риг.З Я

11

Фаг.Ц

Б-Б

19

.

25

20

26

Фаг, 5

| Флотационная машина | 1987 |

|

SU1535638A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-07-07—Публикация

1988-04-25—Подача