JO 29

(Л

4

to ю

ел ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Флотационная машина | 1988 |

|

SU1660756A1 |

| Флотационная машина | 1990 |

|

SU1738366A1 |

| Прямоточно-противоточная пневмомеханическая флотационная машина | 1984 |

|

SU1395373A1 |

| Аэролифтно-пневматическая флотационная машина | 1980 |

|

SU971484A1 |

| Флотационная машина | 1987 |

|

SU1535638A1 |

| Аэролифтно-пневматическая флотационнаяМАшиНА | 1979 |

|

SU822904A1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2005 |

|

RU2310515C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2015731C1 |

| Флотационная машина пневмомеханического типа | 1976 |

|

SU865403A1 |

| Флотационная машина пневмомеханического типа | 1976 |

|

SU865405A1 |

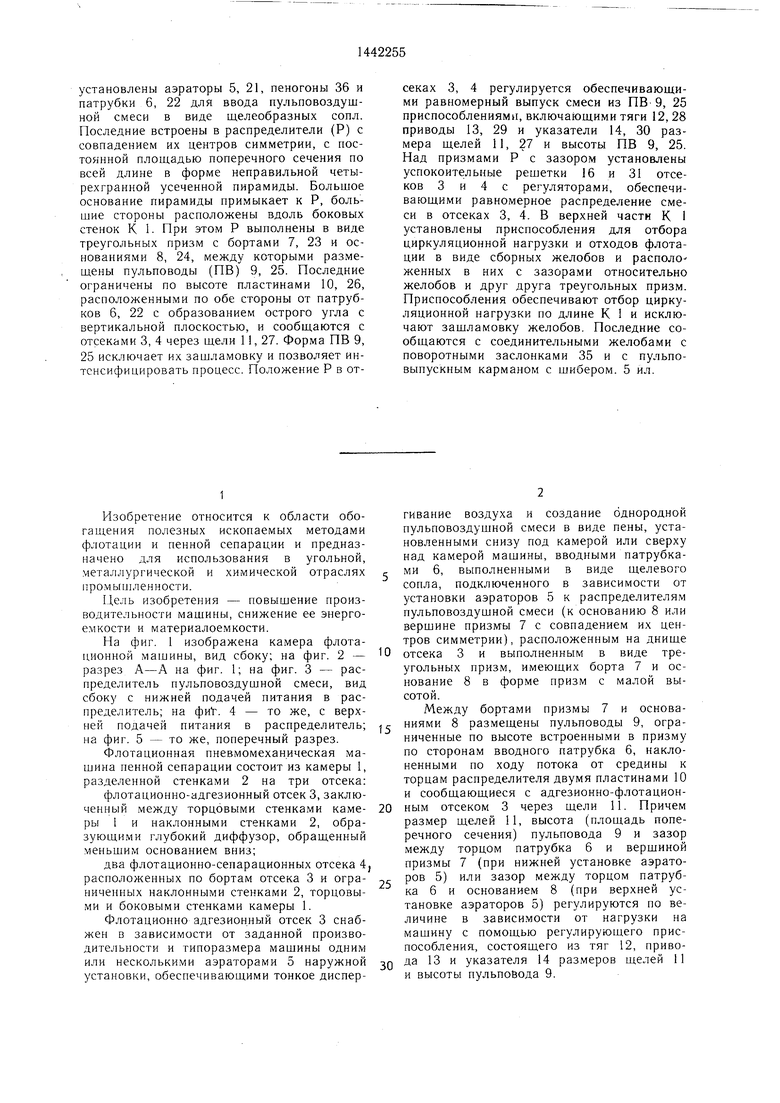

Изобретение относится к области обогащения полезных ископаемых и м. б. применено в угольной, металлургической и химической отраслях. Цель изобретения - повышение производительности машины, снижение ее энергоемкости и материалоемкости. Камера (К) 1 мащины разделена стенками 2 на флотационно-адгезион- ный отсек 3 в виде диффузора и два флотационно-сепарационных отсека 4. В К 1

.2

установлены аэраторы 5, 21, пеногоны 36 и патрубки 6, 22 для ввода пульповоздуш- ной смеси в виде щелеобразных сопл. Последние встроены в распределители (Р) с совпадением их центров симметрии, с постоянной площадью поперечного сечения по всей длине в форме неправильной четырехгранной усеченной пирамиды. Большое основание пирамиды примыкает к Р, большие стороны расположены вдоль боковых стенок К 1. При этом Р выполнены в виде треугольных призм с бортами 7, 23 и основаниями 8, 24, между которыми размещены пульповоды (ПВ) 9, 25. Последние ограничены по высоте пластинами 10, 26, расположенными по обе стороны от патрубков 6, 22 с образованием острого угла с вертикальной плоскостью, и сообщаются с отсеками 3, 4 через щели 11, 27. Форма ПВ 9, 25 исключает их защламовку и позволяет интенсифицировать процесс. Положение Р в отИзобретение относится к области обогащения полезных ископаемых методами флотации и пенной сепарации и предназначено для использования в угольной, металлургической и химической отраслях 11ромы пленности.

Цель изобретения - повыщение производительности машины, снижение ее энергоемкости и материалоемкости.

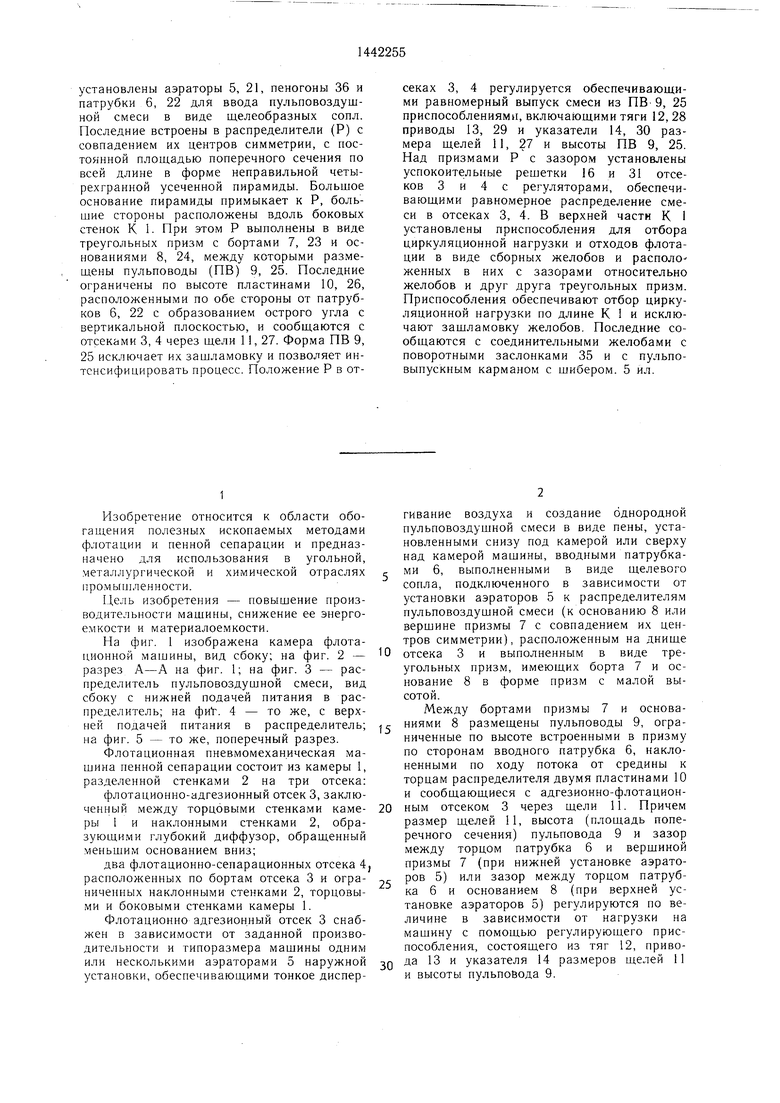

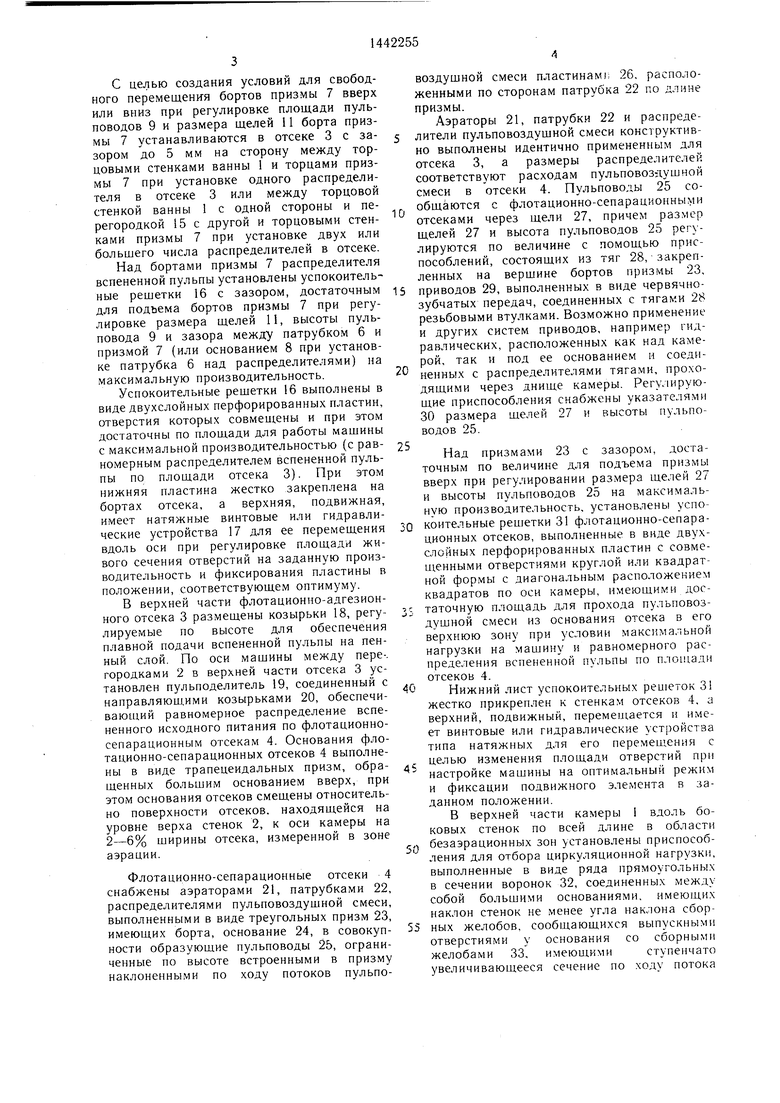

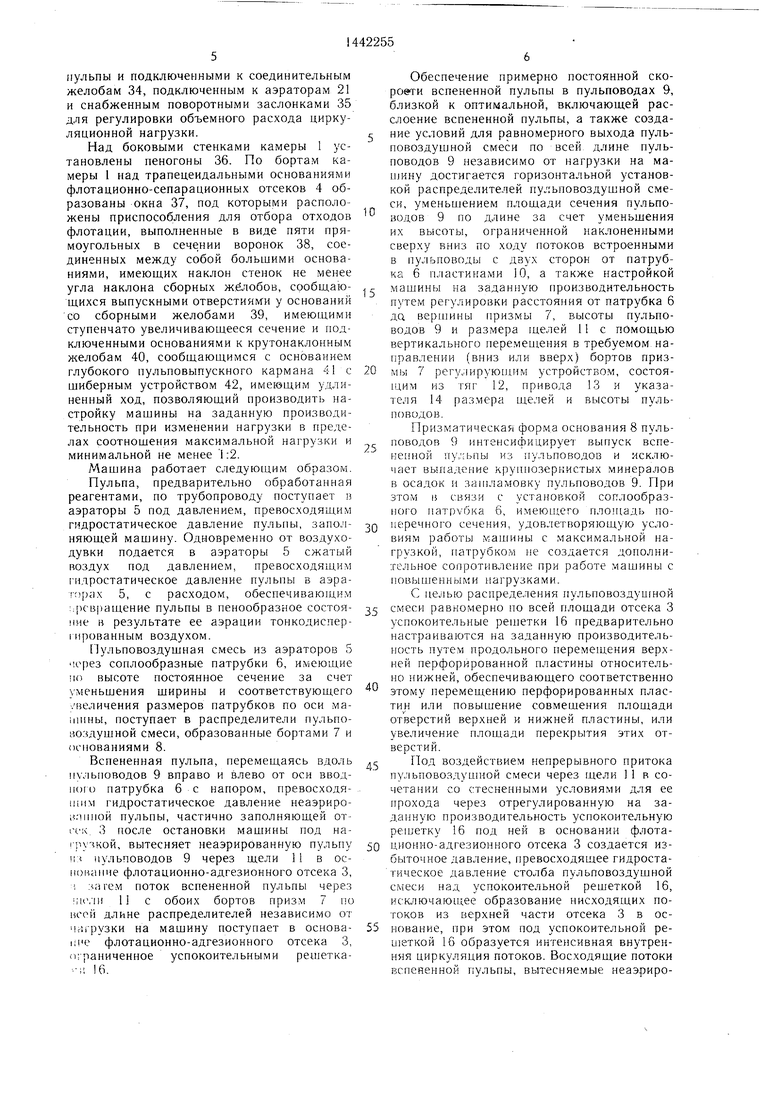

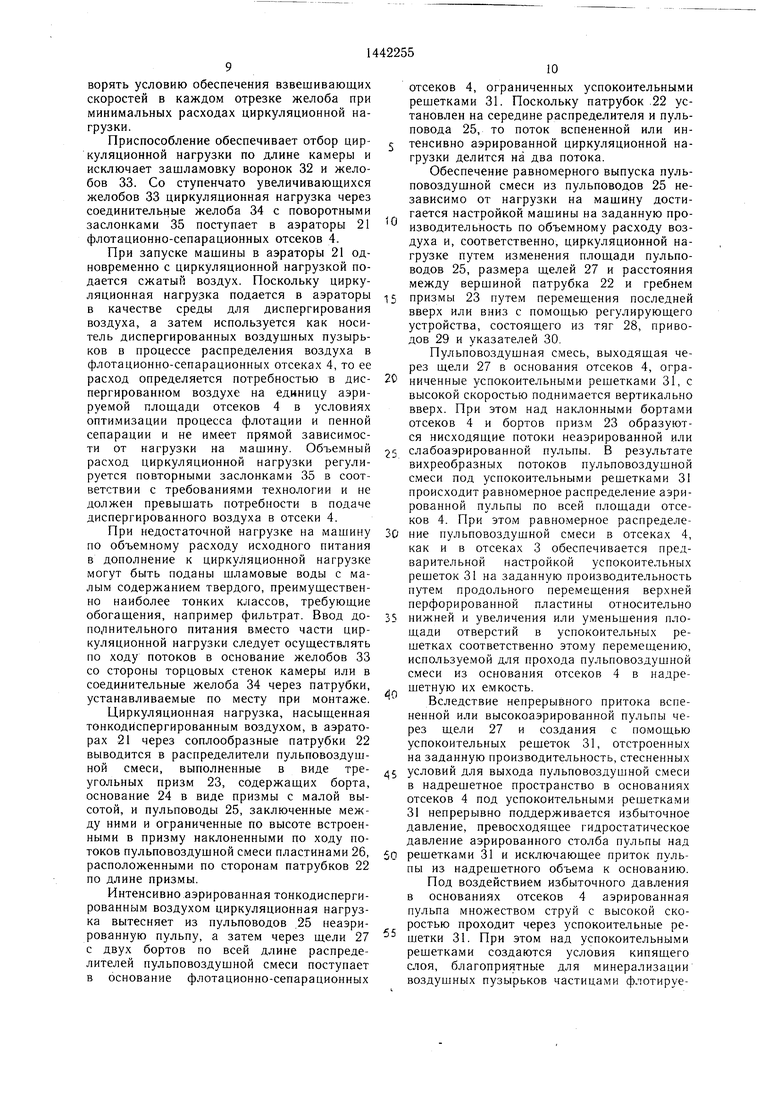

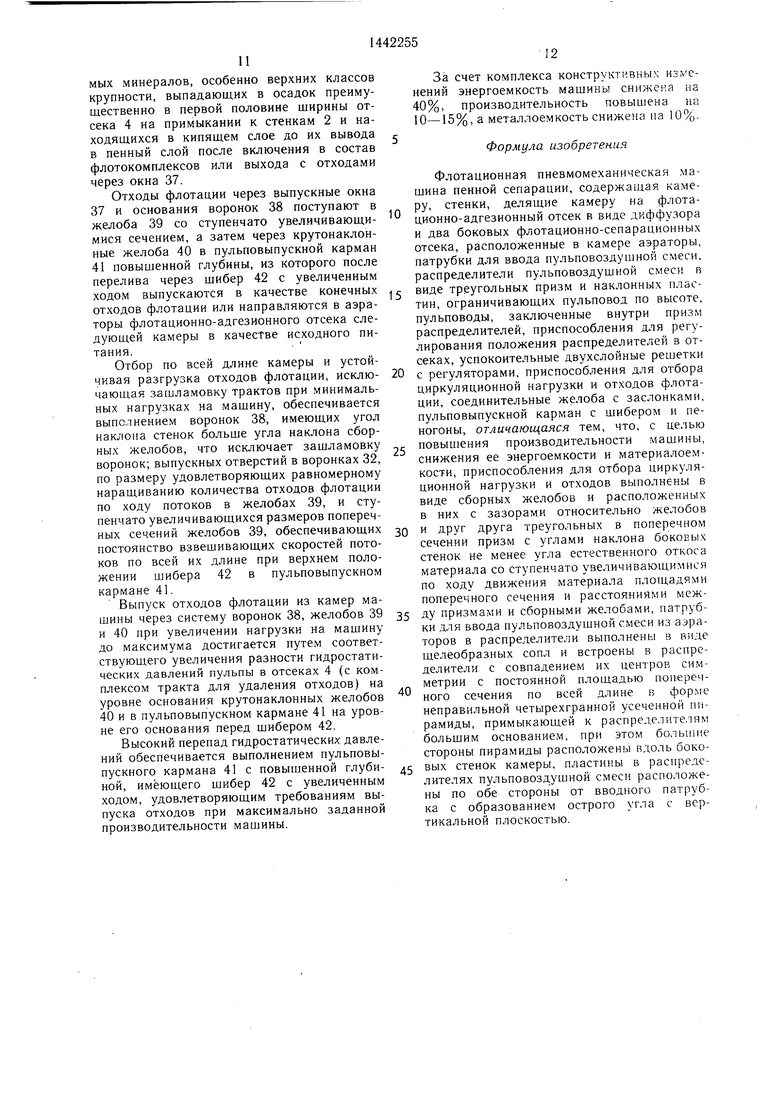

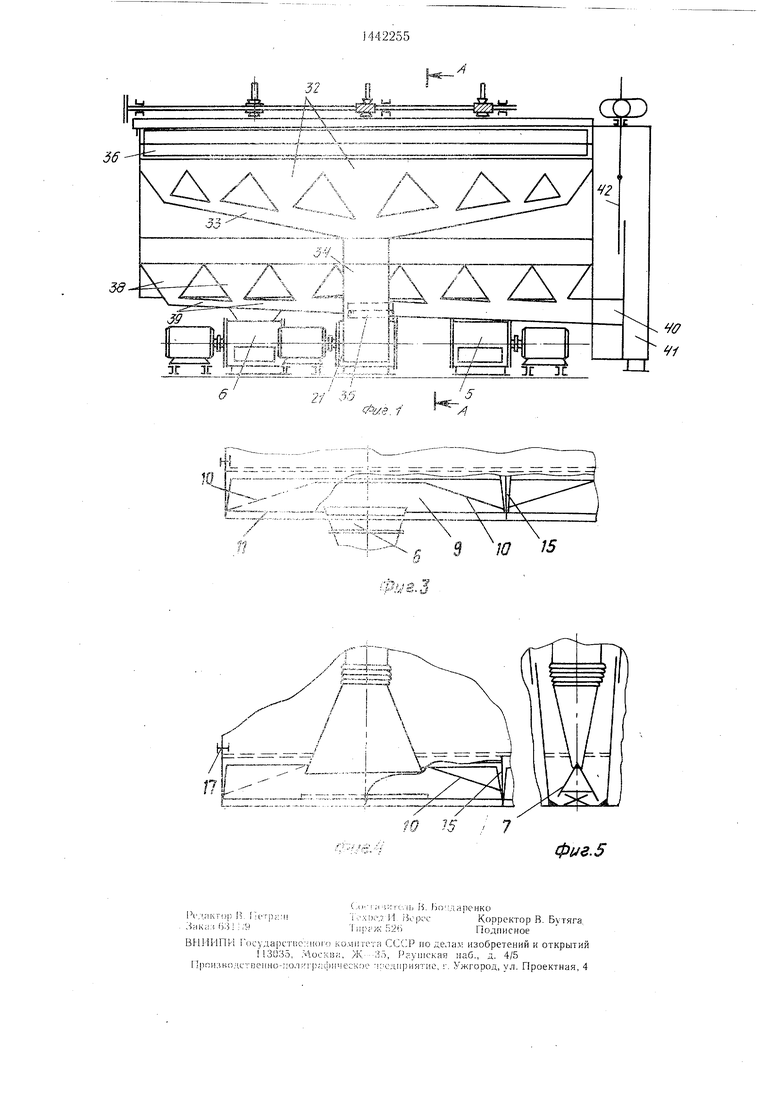

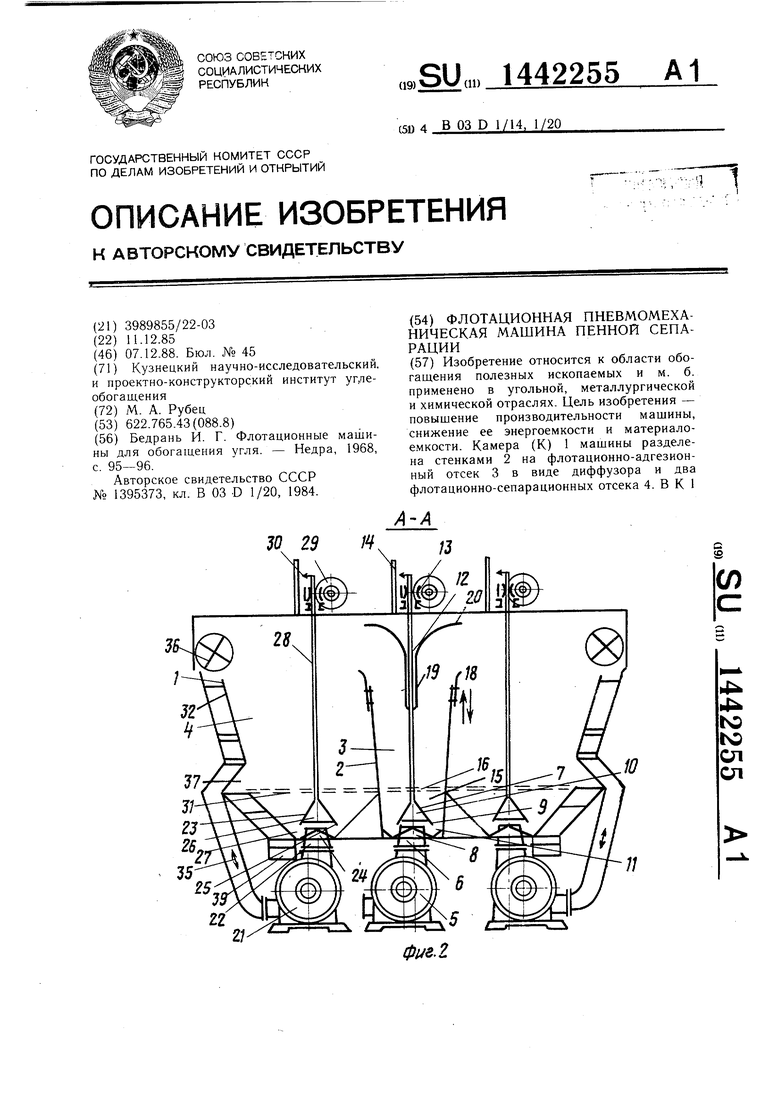

На фиг. 1 изображена камера флотационной машины, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - распределитель пульповоздущной смеси, вид сбоку с нижней подачей питания в распределитель; на фи г. 4 - то же, с верхней подачей питания в распределитель; на фиг. 5 - то же, поперечный разрез.

Флотационная пневмомеханическая машина пенной сепарации состоит из камеры 1, разделенной стенками 2 на три отсека:

флотационно-адгезионный отсек 3, заключенный между торцовыми стенками каме- ры 1 и наклонными стенками 2, образующими глубокий диффузор, обращенный меньшим основанием вниз;

два флотационно-сепарационных отсека 4, расположенных по бортам отсека 3 и огра- ниченных наклонными стенками 2, торцовыми и боковыми стенками камеры 1.

Флотационно адгезиоцный отсек 3 снабжен в зависимости от заданной производительности и типоразмера машины одним или несколькими аэраторами 5 наружной установки, обеспечивающими тонкое дисперсеках 3, 4 регулируется обеспечивающими равномерный выпуск смеси из ПВ 9, 25 приспособлениями, включающими тяги 12,28 приводы 13, 29 и указатели 14, 30 размера щелей 11, 27 и высоты ПВ 9, 25. Над призмами Р с зазором установлены успокоительные рещетки 16 и 31 отсеков 3 и 4 с регуляторами, обеспечи- ваЕОщими равномерное распределение смеси в отсеках 3, 4. В верхней части К 1 установлены приспособления для отбора циркуляционной нагрузки и отходов флотации в виде сборных желобов и расположенных в них с зазорами относительно желобов и друг друга треугольных призм. Приспособления обеспечивают отбор циркуляционной нагрузки по длине К 1 и исключают защламовку желобов. Последние сообщаются с соединительными желобами с поворотными заслонками 35 и с пульпо- выпускным карманом с шибером. 5 ил.

гивание воздуха и создание однородной пульповоздущной смеси в виде пены, установленными снизу под камерой или сверху над камерой машины, вводными патрубками 6, выполненными в виде щелевого сопла, подключенного в зависимости от установки аэраторов 5 к распределителям пульповоздущной смеси (к основанию 8 или вершине призмы 7 с совпадением их центров симметрии), расположенным на днише отсека 3 и выполненным в виде треугольных призм, имеющих борта 7 и основание 8 в форме призм с малой высотой.

Между бортами призмы 7 и основаниями 8 размещены пульповоды 9, ограниченные по высоте встроенными в призму по сторонам вводного патрубка 6, наклоненными по ходу потока от средины к торцам распределителя двумя пластинами 10 и сообщающиеся с адгезионно-флотационным отсеком 3 через щели 11. Причем размер щелей И, высота (площадь поперечного сечения) пульповода 9 и зазор между торцом патрубка 6 и верщиной призмы 7 (при нижней установке аэраторов 5) или зазор между торцом патрубка 6 и основанием В (при верхней установке аэраторов 5) регулируются по величине в зависимости от нагрузки на машину с помощью регулирующего приспособления, состоящего из тяг 12, привода 13 и указателя 14 размеров щелей 11 и высоты пульповода 9.

С целью создания условий для свободного перемещенкя бортов призмы 7 вверх или вниз при регулировке площади пульповодов 9 и размера щелей 11 борта призмы 7 устанавливаются в отсеке 3 с зазором до 5 мм на сторону между торцовыми стенками ванны 1 и торцами призмы 7 при установке одного распределителя в отсеке 3 или между торцовой стенкой ванны 1 с одной стороны и перегородкой 15 с другой и торцовыми стенками призмы 7 при установке двух или большего числа распределителей в отсеке.

Над бортами призмы 7 распределителя вспененной пульпы установлены успокоительные решетки 16 с зазором, достаточным для подъема бортов призмы 7 при регулировке размера щелей II, высоты пульповода 9 и зазора между патрубком 6 и призмой 7 (или основанием 8 при установке патрубка 6 над распределителями) на максимальную производительность.

Успокоительные решетки 16 выполнены в виде двухслойных перфорированных пластин, отверстия которых совмещены и при этом достаточны по площади для работы машины с максимальной производительностью (с равномерным распределителем вспененной пульпы по площади отсека 3). При этом нижняя пластина жестко закреплена на бортах отсека, а верхняя, подвижная, имеет натяжные винтовые или гидравлические устройства 17 для ее перемещения вдоль оси при регулировке площади живого сечения отверстий на заданную производительность и фиксирования пластины в положении, соответствующем оптимуму.

В верхней части флотационно-адгезион- ного отсека 3 размещены козырьки 18, регулируемые по высоте для обеспечения плавной подачи вспененной пульпы на пенный слой. По оси машины между пере-, городками 2 в верхней части отсека 3 установлен пульподелитель 19, соединенный с направляюш.ими козырьками 20, обеспечивающий равномерное распределение вспененного исходного питания по флотационно- сепарационным отсекам 4. Основания фло- тационно-сепарационных отсеков 4 выполнены в виде трапецеидальных призм, обращенных большим основанием вверх, при этом основания отсеков смещены относительно поверхности отсеков, находящейся на уровне верха стенок 2, к оси камеры на 2-6% ширины отсека, измеренной в зоне аэрации.

Флотационно-сепарационные отсеки 4 снабжены аэраторами 21, патрубками 22, распределителями пульповоздушной смеси, выполненными в виде треугольных призм 23, имеющих борта, основание 24, в совокупности образующие пульповоды 25, ограниченные по высоте встроенными в призму наклоненными по ходу потоков пульпо0

5

0

5

0

0

5

0

5

воздушной смеси пластинам); 26, расположенными по сторонам патрубка 22 по длине призмы.

Аэраторы 21, патрубки 22 и распределители пульповоздушной смеси конструктивно выполнены идентично примененным для отсека 3, а размеры распределителей соответствуют расходам пульповозлушной смеси в отсеки 4. Пульповоды 25 сообщаются с флотационно-сепарационными отсеками через щели 27, причем размер щелей 27 и высота пульповодов 25 регулируются по величине с помощью приспособлений, состоящих из тяг 28, закрепленных на вершине бортов призмы 23, приводов 29, выполненных в виде червячно- зубчатых передач, соединенных с тягами 28 резьбовыми втулками. Возможно применение и других систем приводов, например гидравлических, расположенных как над камерой, так и под ее основанием и соединенных с распределителями тягами, проходящими через днище камеры. Регулирующие приспособления снабжены указателями 30 размера щелей 27 и высоты пульповодов 25.

Над призмами 23 с зазором, достаточным по величине для подъема призмы вверх при регулировании размера щелей 27 и высоты пульповодов 25 на максимальную производительность, установлены успокоительные решетки 31 флотационно-сепара- ционных отсеков, выполненные в виде двухслойных перфорированных пластин с совмещенными отверстиями круглой или квадратной формы с диагональным расположением квадратов по оси камеры, имеющими достаточную площадь для прохода пульповоздушной смеси из основания отсека в его верхнюю зону при условии максимальной нагрузки на машину и равномерного распределения вспененной пульпы по площади отсеков 4.

Нижний лист успокоительных решеток 31 жестко прикреплен к стенкам отсеков 4, а верхний, подвижный, перемещается li имеет винтовые или гидравлические устройства типа натяжных для его перемеш ения с целью изменения площади отверстий при настройке машины на оптимальный режим и фиксации подвижного элемента в заданном положении.

В верхней части камеры 1 вдоль боковых стенок по всей длине в области безаэрационных зон установлены приспособления для отбора циркуляционной нагрузки, выполненные в виде ряда прямоугольных в сечении воронок 32, соединенных между собой большими основаниями, имеющих наклон стенок не менее угла наклона сборных желобов, сообщающихся выпускными отверстиями у основания со сборными желобами 33, имеющими ступенчато увеличивающееся сечение по ходу потока

пульпы и подключенными к соединительным желобам 34, подключенным к аэраторам 21 и снабженным поворотными заслонками 35 для регулировки объемного расхода циркуляционной нагрузки.

Над боковыми стенками камеры 1 установлены пеногоны 36. По бортам камеры 1 над трапецеидальными основаниями флотационно-сепарационных отсеков 4 образованы окна 37, под которыми расположены приспособления для отбора отходов флотации, выполненные в виде пяти прямоугольных в сечении воронок 38, соединенных между собой большими основаниями, имеющих наклон стенок не менее угла наклона сборных ж.ёлобов, сообщающихся выпускными отверстиями у оснований со сборными желобами 39, имеющими ступенчато увеличивающееся сечение и подключенными основаниями к крутонаклонным желобам 40, сообщающимся с основанием глубокого пульповыпускного кармана 41 с щиберным устройством 42, имеющим удлиненный ход, позволяющий производить настройку мащины на заданную производительность при изменении нагрузки в пределах соотношения максимальной нагрузки и минимальной не менее 1:2.

Машина работает следующим образом.

Пульпа, предварительно обработанная реагентами, по трубопроводу поступает Б аэраторы 5 под давлением, превосходящим гидростатическое давление пульпы, заполняющей машину. Одновременно от воздуходувки подается в аэраторы 5 сжатый воздух под давлением, превосходящим гидростатическое давление пульпы в аэраторах 5, с расходом, обеспечивающим :;)св)ащение пульпы в пенообразное состояние в результате ее аэрации тонкодиспер- Iированным воздухом.

Пульповоздушная смесь из аэраторов 5 чорез соплообразные патрубки 6, имеющие iio высоте постоянное сечение за счет уменьшения ширины и соответствующего . величения размеров патрубков по оси машины, поступает в распределители пульпо- иоздушной смеси, образованные бортами 7 и основаниями 8.

Вспененная пульпа, перемещаясь вдоль ПУЛЬПОВОДОВ 9 вправо и влево от оси вводною патрубка 6с напором, превосходящим гидростатическое давление неаэриро- ; пиной пульпы, частично заполняющей от- 1Ч 1ч, 3 после остановки машины под на- ру жой, вытесняет неаэрированную пульпу :: пульповодов 9 через щели 11 в основание флотационно-адгезионного отсека 3, i чагем поток вспененной пульпы через чк ли И с обоих бортов призм 7 по носи длине распределителей независимо от чагрузки на машину поступает в основание флотационно-адгезионного отсека 3, ограниченное успокоительными решетка- ;i 16.

Обеспечение примерно постоянной ско- роети вспененной пульпы в пульповодах 9, близкой к оптимальной, включающей расслоение вспененной пульпы, а также созда- ние условий для равномерного выхода пуль- повоздушной смеси по всей длине пульповодов 9 независимо от нагрузки на ма- ujHHy достигается горизонтальной установкой распределителей нульповоздушной смеси, уменьшением площади сечения пульповодов 9 по длине за счет уменьшения их высоты, ограниченной наклоненными сверху вниз по ходу потоков встроенными в пульповоды с двух сторон от патрубка 6 пластинами 10, а также настройкой

мащины на заданную производительность

путем регулировки расстояния от патрубка 6 да вершины призмы 7, высоты пульповодов 9 и размера щелей 11 с помощью вертикального перемещения в требуемом направлении (вниз или вверх) бортов призмы 7 регулируюглим устройством, состоящим из тяг 12, привода 13 и указателя 14 размера щелей и высоты пульповодов.

Призматическая форма основания 8 пульповодов 9 интенсифицирует выпуск вспе- непной пульпы из пульповодов и исключает выпадение крупнозернистых минералов в осадок и зап1ламовку пульповодов 9. При этом в связи с установкой соплообраз- ного патрубка 6, имеюпхего площадь поперечного сечения, удовлетворяющую условиям работы машины с максимальной нагрузкой, патрубко.м не создается дополнительное сопротивление при работе машины с повышенными нагрузками.

С целью распределения пульповоздушной

смеси равномерно по всей площади отсека 3 успокоительные решетки 16 предварительно настраиваются на заданную производительность путем продольного перемещения верхней перфорированной пластины относительно нижней, обеспечивающего соответственно

этому перемещению перфорированных пластин или повышение совмещения плондади отверстий верхней и нижней пластины, или увеличение площади перекрытия этих отверстий.

Под воздействием непрерывного притока пульповозду1пной смеси через щели 1 1 в сочетании со стесненными условиями для ее прохода через отрегулированную на за- дапную производительность успокоительную peiueTKy 16 под ней в основании флотационно-адгезионного отсека 3 создается избыточное давление, превосходящее гидростатическое давление столба пульповоздушной смеси над успокоительной решеткой 16, исключающее образование нисходящих потоков из верхней части отсека 3 в основание, при этом под успокоительной ре- и еткой 16 образуется интенсивная внутренняя циркуляция потоков. Восходящие потоки вспененной пульпы, вытесняе.мые неаэрированной (в период запуска машины) или менее аэрированной пульпой (в период нормальной работы), поднявшись до успокоительной решетки 16, частично проходят через решетку, а большей частью распространяются под решеткой от бортов отсека 3 к его оси, замещая объемы неаэрированной или менее аэрированной пульпы, об- разуюшие нисходящие потоки над поверхностью бортов призмы 7.

Вследствие образования вихреобразных встречных потоков пульповоздушной смеси происходит равномерное распределение вспененной пульпы под успокоительной решеткой 6 по всей площади флотационно- адгезионного отсека 3 с последующим выходом вспененной пульпы в верхнюю часть отсека над успокоительной решеткой под воздействием избыточногб давления, создаваемого в основании отсека 3 непрерывным притоком вспененной пульпы из пульповодов 9 через щели 11 по всей длине камеры машины.

Интепсивиое вихреобразное перемешивание пульповоздушной смеси в основании отсека 3, кроме того, способствует повы- П1ению эффективности подготовки пульпы перед флотацией, переводу части воздуха в раствор, а также образованию фотокомплексов, состоящих из мельчайших воздушных пузырьков и тончайших частиц флотируемых минералов.

Вспененная пульпа с повышенной скоростью .множеством струй проходит через успокоительную решетку 16, а над ее поверхностью скорость резко снижается, и создаются условия кипящего слоя, благоприятные для образования флотокомплексов за счет верхних классов крупности, а также тонких классов.

В верхней части флотационно-адгезион- ного отсека 3 восходящий поток вспененного исходного питания делится пульподе- лителем 19 на два потока, которые переливаются через кромки козырьков 18, регулируемых по высоте с учетом толщины пенного слоя, непрерывно поддерживаемого в флотационно-сепарационных отсеках 4. При этом скорость восходящего потока снижается пропорционально увеличению площади его горизонтального сечения, изменяется направленность потока с вертикальной на горизонтальную с концентрацией в верхних слоя х пены флотируемых минералов в виде флотокомплексов, а в нижних - преимущественно нефлотируемых минералов.

Вспененное исходное питание через кромки козырьков 18 плавно подается на предварительно созданный и непрерывно поддерживаемый пенный слой на поверхности зеркала пульпы в флотационно-сепарационных отсеках 4. Так как удельные веса предварительно созданного и непрерывно поддерживаемого пенного слоя на поверхности зеркала пульпы в отсеках 4 и вспененного исходного питания, поступающего на поверхность этого пенного слоя из отсека 3, близки по величине, то при плавной подаче исходного питания в виде пены на пенный слой последний не подвергается разрушения независимо от содержания твердого в исходном питании. С помощью ши бера 42 уровень зеркала пульпы в флотационно-сепарационных отсеках 4 поддерживается над уровнем безаэрационных зон - воронок 32, что обуславливает непрерывный перелив верхнего слоя пульпы в воронки 32 и постоянную напряженность потока от

5 бортов флотационно-адгезионного отсека 3 к бортам ванны 1. При этом пенный слой, созданный в флотационно-сепарационных отсеках 4 и дополнительный вспененным исходным питанием, поступивщим из флотационно-адгезионного отсека 3, через кромки

козырьков 18 транспортируется к бортам камеры 1 на разгрузку самотеком.

Отходы пенной сепарации, выделяемые из вспененного исходного питания и пенного слоя на пути от стенок 2 к бор5 там ванны 1, подвергаются расслоению: часть преимущественно крупнозернистых нефлотируемых минералов осаждается по всей ширине отсеков 4, часть флотируемых минералов при этом выводится повторно в пенный слой из внутреннего объема пуль0 пы в виде флотокомплексов, а наиболее тонкие или нефлотируемых минералов поддерживаются во взвешенном состоянии в горизонтальном потоке, транспортирующем на своей поверхности пенный слой. На примыкании к внутренним стенкам воронок 32

5 в области безаэрационных зон, образование которых обусловлено наклоном боковых стенок ванны, создаются нисходящие потоки, увлекающие сверху вниз отходы в виде тонких илов, а верхний слой жидкости с

Q минимальным содержанием твердого и поддерживаемый в камере выше уровня внутренних бортов воронок 32 с помонхью щибера 42 в пульповыпускном кармане 41. транспортируя на своей поверхности пенный продукт, на разгрузку проходит над

5 бортами и поступает в воронки 32 в качестве циркуляционной нагрузки.

Воронки 32 имеют наклон стенок не нее угла наклона сборных желобов, а желоба 33, сообщающиеся с воронками через

0 их выпускные отверстия, имеюг ступенчато- увеличивающуюся площадь поперечного сечения пропорционально возрастающему притоку циркуляционной нагрузки от торцовых стенок мащины к соединительным желобам 34 с поворотными заслонками, подключен5 ными к аэраторам 21. Причем площади выпускных отверстий воронок 32 и площади поперечного сечепия ступенчато увеличивающихся желобов 33 д,олжны у. ховлетворять условию обеспечения взвешивающих скоростей в каждом отрезке желоба при минимальных расходах циркуляционной нагрузки.

Приспособление обеспечивает отбор циркуляционной нагрузки по длине камеры и исключает зашламовку воронок 32 и желобов 33. Со ступенчато увеличивающихся желобов 33 циркуляционная нагрузка через соединительные желоба 34 с поворотными заслонками 35 поступает в аэраторы 21 флотационно-сепарационных отсеков 4.

При запуске машины в аэраторы 21 одновременно с циркуляционной нагрузкой подается сжатый воздух. Поскольку циркуляционная нагрузка подается в аэраторы в качестве среды для диспергирования воздуха, а затем используется как носитель диспергированных воздушных пузырьков в процессе распределения воздуха в флотационно-сепарационных отсеках 4, то ее расход определяется потребностью в диспергированном воздухе на единицу аэрируемой площади отсеков 4 в условиях оптимизации процесса флотации и пенной сепарации и не имеет прямой зависимости от нагрузки на машину. Объемный расход циркуляционной нагрузки регулируется повторными заслонками 35 в соответствии с требованиями технологии и не должен превышать потребности в подаче диспергированного воздуха в отсеки 4.

При недостаточной нагрузке на машину по объемному расходу исходного питания в дополнение к циркуляционной нагрузке могут быть поданы шламовые воды с малым содержанием твердого, преимущественно наиболее тонких классов, требующие обогащения, например фильтрат. Ввод дополнительного питания вместо части циркуляционной нагрузки следует осуществлять по ходу потоков в основание желобов 33 со стороны торцовых стенок камеры или в соединительные желоба 34 через патрубки, устанавливаемые по месту при монтаже.

Циркуляционная нагрузка, насыщенная тонкодиспергированным воздухом, в аэраторах 21 через соплообразные патрубки 22 выводится в распределители пульповоздуш- ной смеси, выполненные в виде треугольных призм 23, содержащих борта, основание 24 в виде призмы с малой высотой, и пульповоды 25, заключенные между ними и ограниченные по высоте встроенными в призму наклоненными по ходу потоков пульповоздушной смеси пластинами 26, расположенными по сторонам патрубков 22 по длине призмы.

Интенсивно аэрированная тонкодиспергированным воздухом циркуляционная нагрузка вытесняет из пульповодов 25 неаэрированную пульпу, а затем через щели 27 с двух бортов по всей длине распределителей пульповоздушной смеси поступает в основание флотационно-сепарационных

0

5

0

5

0

5

0

5

0

отсеков 4, ограниченных успокоительными решетками 31. Поскольку патрубок .22 установлен на середине распределителя и пульповода 25, то поток вспененной или интенсивно аэрированной циркуляционной нагрузки делится на два потока.

Обеспечение равномерного выпуска пуль- повоздушной смеси из пульповодов 25 независимо от нагрузки на машину достигается настройкой машины на заданную производительность по объемному расходу воздуха и, соответственно, циркуляционной нагрузке путем изменения площади пульповодов 25, размера щелей 27 и расстояния между верщиной патрубка 22 и гребнем призмы 23 путем перемещения последней вверх или вниз с помощью регулирующего устройства, состоящего из тяг 28, приводов 29 и указателей 30.

Пульповоздушная смесь, выходящая через щели 27 в основания отсеков 4, ограниченные успокоительными решетками 31, с высокой скоростью поднимается вертикально вверх. При этом над наклонными бортами отсеков 4 и бортов призм 23 образуются нисходяшие потоки неаэрированной или слабоаэрированной пульпы. В результате вихреобразных потоков пульповоздушной смеси под успокоительными решетками 31 происходит равномерное распределение аэрированной пульпы по всей площади отсеков 4. При этом равномерное распределение пульповоздушной смеси в отсеках 4, как и в отсеках 3 обеспечивается предварительной настройкой успокоительных решеток 31 на заданную производительность путем продольного перемещения верхней перфорированной пластины относительно нижней и увеличения или уменьшения площади отверстий в успокоительных решетках соответственно этому пере.мещению, используемой для прохода пульповоздушной смеси из основания отсеков 4 в надре- шетную их емкость.

Вследствие непрерывного притока вспененной или высокоаэрированной пульпы через щели 27 и создания с помощью успокоительных рещеток 31, отстроенных на заданную производительность, стесненных условий для выхода пульповоздушной смеси в надрешетное пространство в основаниях отсеков 4 под успокоительными решетками 31 непрерывно поддерживается избыточное давление, превосходящее гидростатическое давление аэрированного столба пульпы над рещетками 31 и исключающее приток пульпы из надрешетного объема к основанию.

Под воздействием избыточного давления в основаниях отсеков 4 аэрированная пульпа множеством струй с высокой скоростью проходит через успокоительные решетки 31. При этом над успокоительными решетками создаются условия кипящего слоя, благоприятные для минерализации воздушных пузырьков частицами флотируеИ

мых минералов, особенно верхних классов крупности, выпадающих в осадок преимущественно в первой половине щирины отсека 4 на примыкании к стенкам 2 и находящихся в кипящем слое до их вывода в пенный слой после включения в состав флотокомплексов или выхода с отходами через окна 37.

Отходы флотации через выпускные окна 37 и основания воронок 38 поступают в желоба 39 со ступенчато увеличивающимися сечением, а затем через крутонаклонные желоба 40 в пульповыпускной карман 41 повышенной глубины, из которого после перелива через шибер 42 с увеличенным ходом выпускаются в качестве конечных отходов флотации или направляются в аэраторы флотационно-адгезионного отсека следующей камеры в качестве исходного питания.

Отбор по всей длине камеры и устойчивая разгрузка отходов флотации, исключающая зашламовку трактов при минимальных нагрузках на мащину, обеспечивается выполнением воронок 38, имеющих угол наклона стенок больше угла наклона сборных желобов, что исключает зашламовку воронок; выпускных отверстий в воронках 32, по размеру удовлетворяющих равномерному наращиванию количества отходов флотации по ходу потоков в желобах 39, и ступенчато увеличивающихся размеров поперечных сечений желобов 39, обеспечивающих постоянство взвешивающих скоростей потоков по всей их длине при верхнем положении шибера 42 в пульповыпускном кармане 41.

Выпуск отходов флотации из камер машины через систему воронок 38, желобов 39 и 40 при увеличении нагрузки на машину до максимума достигается путем соответствующего увеличения разности гидростатических давлений пульпы в отсеках 4 (с комплексом тракта для удаления отходов) на уровне основания крутонаклонных желобов 40 и в пульповыпускном кармане 41 на уровне его основания перед шибером 42.

Высокий перепад гидростатических давлений обеспечивается выполнением пульповЫ- пускного кармана 41 с повышенной глубиной, имеющего щибер 42 с увеличенным ходом, удовлетворяющим требованиям выпуска отходов при максимально заданной производительности машины.

12

0

5

0

5

0

5

0

5

За счет комплекса конструктнвны.х изменений энергоемкость машины снижена на 40%, производительность повышена на 10-15%, а металлоемкость снижена на 10%.

Формула изобретения

Флотационная пневмомеханическая машина пенной сепарации, содержащая камеру, стенки, делящие камеру на флота- ционно-адгезионный отсек в виде диффузора и два боковых флотационно-сепарационных отсека, расположенные в камере аэраторы, патрубки для ввода пульповоздушной смеси, распределители пульповоздушной смеси в виде треугольных призм и наклонных пластин, ограничивающих пульповод по высоте, пульповоды, заключенные внутри призм распределителей, приспособления для регулирования положения распределителей в отсеках, успокоительные двухслойные решетки с регуляторами, приспособления для отбора циркуляционной нагрузки и отходов флотации, соединительные желоба с заслонками, пульповыпускной карман с шибером и пе- ногоны, отличающаяся тем, что, с целью повышения производительности машины, снижения ее энергоемкости и материалоемкости, приспособления для отбора циркуляционной нагрузки и отходов выполнены в виде сборных желобов и расположенных в них с зазорами относительно желобов и друг друга треугольных в поперечном сечении призм с углами наклона боковых стенок не менее угла естественного откоса материала со ступенчато увеличивающимися по ходу движения материала площадями поперечного сечения и расстояниями между призмами и сборными желобами, патрубки для ввода пульповоздушной смеси из аэраторов в распределители выполнены в виде щелеобразных сопл и встроены в распределители с совпадением их центров симметрии с постоянной площадью поперечного сечения по всей длине в форме неправильной четырехгранной усеченной пирамиды, примыкаюп ей к распределителям большим основанием, при этом большие стороны пирамиды расположены вдоль боковых стенок камеры, пластины в распределителях пульповоздушной смеси расположены по обе стороны от вводного патрубка с образованием острого угла с вертикальной плоскостью.

Зв

., .

10 15

| Бедрань И | |||

| Г | |||

| Флотационные машины для обогащения угля | |||

| - Недра, 1968, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Прямоточно-противоточная пневмомеханическая флотационная машина | 1984 |

|

SU1395373A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-12-07—Публикация

1985-12-11—Подача