И Ш GO Ш Ш Е Фиг. 1

Изобретение относится к автоматизации прокатного производства и может быть применено для регулирования межклетевых натяжений (подпоров) преимущественно для непрерывных сортовых станов при прокатке без петлеобразования, таких как непрерывно-заготовочные, рельсобалоч- ные и т.п.

Известны способы регулирования межклетевых натяжений, включающие замер параметров процесса прокатки, расчет межклетевых натяжений по замеренным параметрам процесса прокатки, выработку сигнала на устранение отклонения величины межклетевых натяжений от заданного значения как сигнала коррекции скорости клети.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ, включающий замер параметров прокатки, расчет межклетевого натяжения по замеренным параметрам процесса прокатки, выработку сигналов коррекции скорости, устранение рассогласований по натяжению воздействием на систему регулирования скорости.

Наиболее близким к предлагаемому является устройство, имеющее п каналов по числу п межклетевых промежутков. Каждый из каналов содержит прокатный двигатель, силовой преобразователь питания прокатного двигателя с датчиком тока якорной цепи, датчик скорости (частоты вращения) двигателя, датчики усилия прокатки, систе- му авторегулирования скорости двигателя и общую для всех каналов управляющую ЭВМ, причем выходы датчиков соединены с соответствующими входами ЭВМ, а вход системы авторегулирования скорости каждого канала соединен с соответствующим выходом ЭВМ.

Все указанные решения (как способ, так и устройство) имеют тот недостаток, что не позволяют достичь высокого быстродействия регулирования натяжения (подпора) ме- талла в межклетевом промежутке, что не позволяет реализовать компоновку стана с достаточно малыми межклетевыми промежутками.

Цель изобретения - повышение быстро- действия регулирования натяжения металла в межклетевом промежутке.

Поставленная цель достигается за счет того, что в способе регулирования межклетевого натяжения металла, включающем за- мер параметров процесса прокатки, расчет межклетевого натяжения по замеренным параметрам процесса прокатки, корректируют момент прокатного двигателя, а рассогласование по натяжению устраняют

воздействием на систему регулирования момента двигателя, а также за счет того, что в устройство, содержащее каналы регулирования по числу межклетевых промежутков, каждый из каналов содержит прокатный двигатель, силовой преобразователь питания прокатного двигателя с датчиком тока якорной цепи, датчик скорости двигателя, датчик усилия прокатки и общую для всех каналов управляющую ЭВМ, причем выходы всех датчиков соединены с соответствующими входами ЭВМ, в каждый канал введены регулятор момента прокатного двигателя и задатчики момента сил натяжения металла, скорости прокатного двигателя, коэффициента жесткости металла в межклетевом промежутке, плеча момента прокатки в данном пропуске и катающего радиуса валков клети, причем выходы задат- чиков соединены с соответствующими входами ЭВМ, первый выход регулятора момента выполнен с соответствующим выходом ЭВМ, второй его вход - с выходом датчика тока якорной цели, а выход - с управляющим входом силового преобразователя.

Существенным отличием предложенного способа от известных является то, что регулирование натяжения осуществляется воздействием непосредственно на формирование момента прокатного двигателя. Существенным отличием предложенного устройства, поэтому, является то, что оно содержит регулятор момента прокатного двигателя, который своим первым входом соединен с соответствующим выходом ЭВМ, вторым входом - с выходом датчика тока якоря, а выходом - с управляющим входом силового преобразователя питания прокатного двигателя. Это обеспечивает в контуре регулирования натяжения наличие только контура регулирования момента прокатного двигателя. А в известных решениях в контур регулирования натяжения включен контур регулирования скорости (с подчиненным контуром регулирования момента), что дает быстродействие по регулированию натяжения по крайней мере в два раза меньшее, чем в предлагаемом решении.

Действительно - процесс натяжения описывается выражениями

i - Mxxi - Mnpi - MHI + М нн-i J i

Mi KMili; Mxxt «const; Mnpi Pi $: MHi Ci -/(a

M нН-1 Мнн-1

dt

-t-aio i;

(1)

-0)

Ri

i )dt;

Ri-H

где I - номер клети (номер межклетевого промежутка), в которую входит металл на данном межклетевом промежутке;

М, Мхх, Мпр, Мн моменты соответственно двигателя, холостого хода, прокатки, на- 5 тяжения,

Мнн-1 - момент натяжения в (Н-1)-м промежутке, проведенный к 1-му промежутку;

J - момент инерции подвижных масс на валу двигателя;10

(О - скорость (частота вращения) двигателя, измеряемая датчиком;

а - коэффициент вязкого трения на валу двигателя;

Км - конструктивная постоянная про- 15 катного двигателя;

I - ток якорной цепи прокатного двигателя, измеряемый датчиком;

Р - усилие прокатки, измеряемое датчиком;20

if)- плечо момента прокатки;

С - коэффициент жесткости металла в межклетевом промежутке;

R - катающий радиус валков клети.

Выражения (1) показывают, что момент 25 Мн зависит от изменения скорости (о, которая зависит от изменения момента М. Таким образом, прямое управления моментом обеспечивает большее быстродействие регулирования Мн. чем воздействие на М че- 30 рез регулятор скорости изменением задания на скорость а). По выражениям (1) рассчитывается момент сил натяжения:

Мн Ml - Mxxl - Mnpl + М нН-1 -j..o,.(

который сравнивается, для обеспечения астатического регулирования натяжения, с сигналом М «I и обрабатывается с формированием сигнала М i, задающего момент Mi, по алгоритму

МГ(Р)М;,- М..1- «NP3+bNPU9Np + dN .A(t}.,wc

l - Mitnu «IB (Mi)-при Ли Мм«с

где

.

СУ

dN

aNp3 + bNp2+gMp+dN

MHI (p) xMHi(p)

h .(... 1c ai

N ci 13Г IT -рГ

дм-0,375 -1,

dN 0,0625 -Дг ciTJ

40

45

50

55

5

10

15

20

25 30

35

40

45

50

MHI заданное значение момента сил натяжения;

Р - оператор Лаппаса. Коэффициенты ам, Ьм, дм, dN определены из условия оптимизации регулирования натяжения по Фельдбауму. Для оптимизации процесса регулирования может быть использован любой другой критерий.

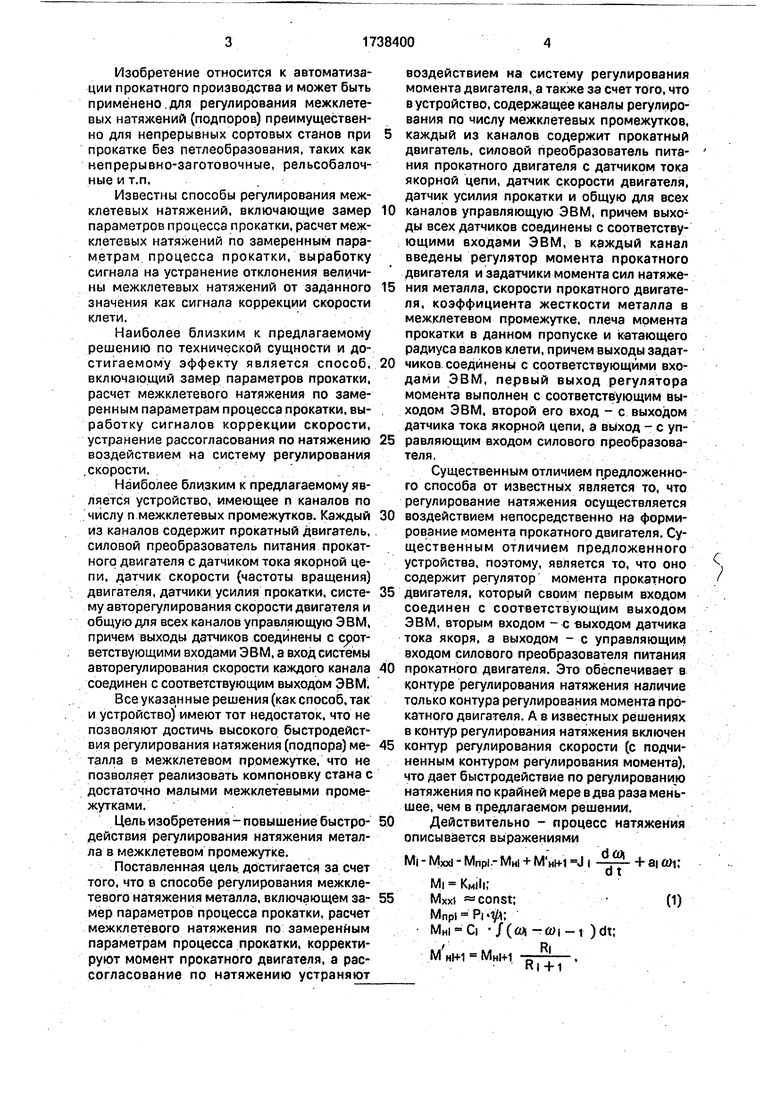

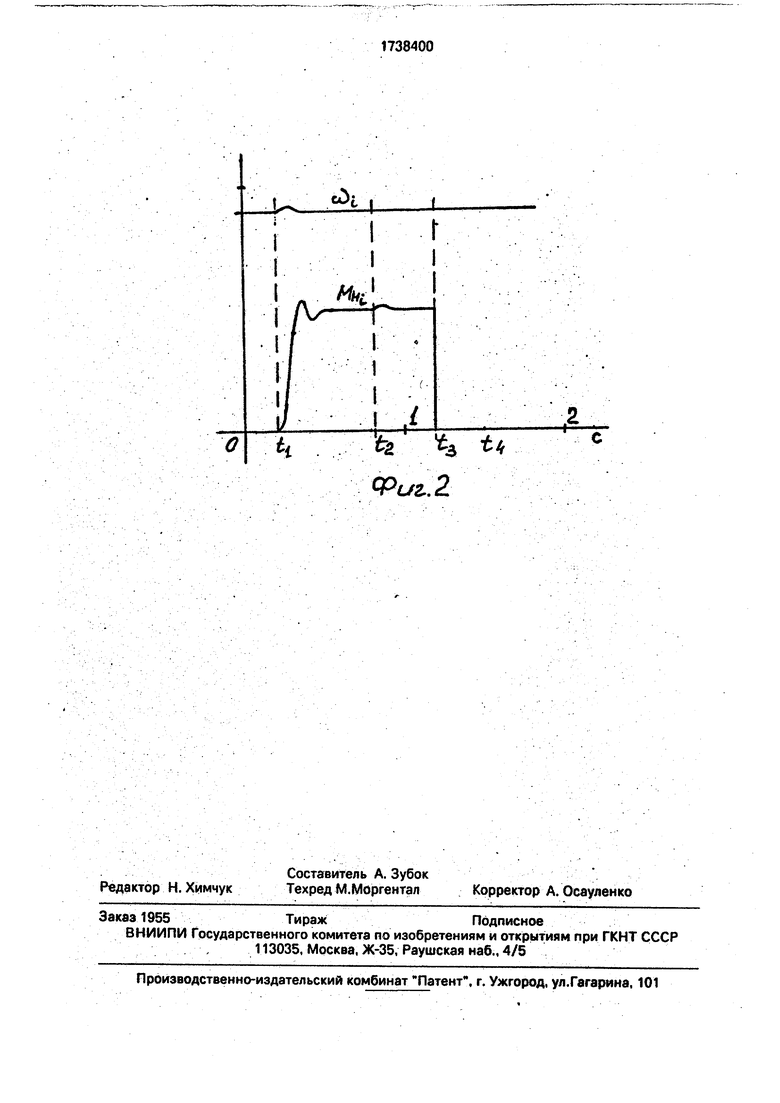

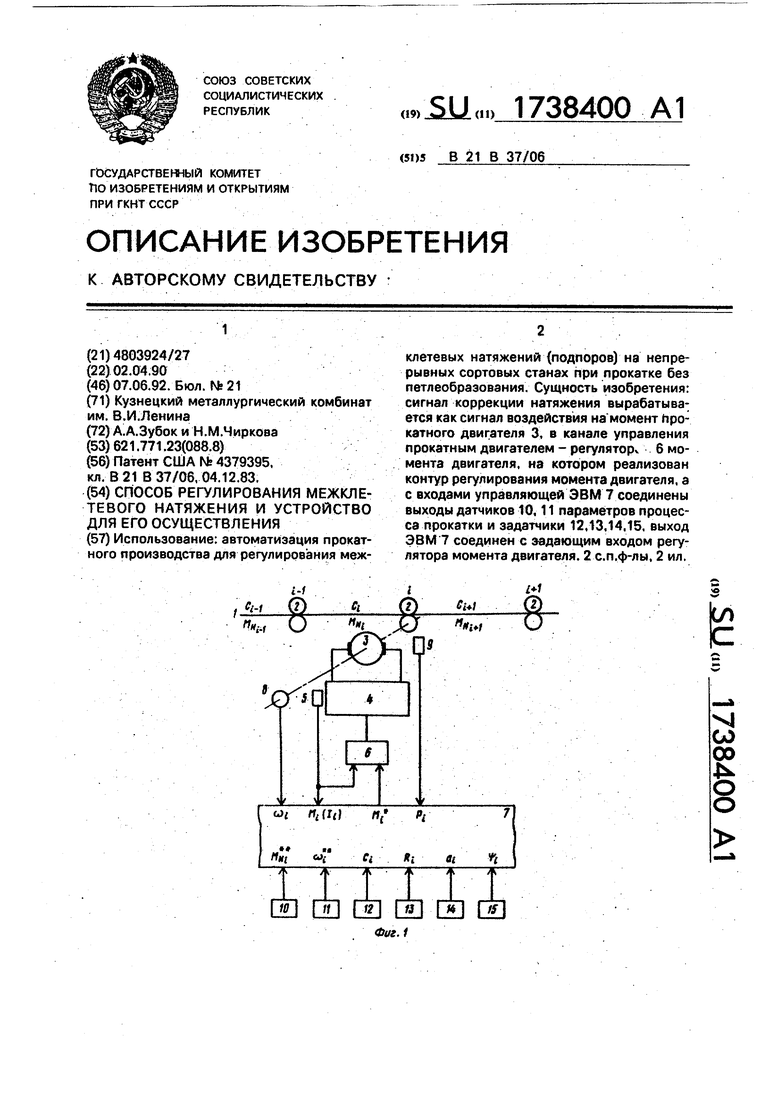

На фиг.1 показана принципиальная схема 1-го канала предлагаемого устройства; на фиг.2 - выкопировка из осциллограммы процесса установления натяжения, снятой при работе математической модели предлагаемого устройства.

На фиг.1 показано, что металл 1 прокатывается валками 2, которые приводятся во вращение двигателем 3. Последний получает питание от силового преобразователя 4, имеющего датчик 5 тока (момента Mi) якорной цепи. Управляющим входом преобразователь 4 соединен с выходом регулятора 6 момент MI двигателя 3. Первый вход регулятора 6 соединен с выходом управляющей ЭВМ 7, задающим значение мГ момента MI двигателя 3, а второй вход регулятора соединен с выходом датчика 5, который также соединен с входом Mi(li) ЭВМ 7. Другие входы 1-го канала ЭВМ соединены соответствующим образом с выходами датчика 8 скорости coi двигателя 3, датчика 9 давления PI металла 1 на валки 2 и выходами задатчи- ков 10 значения М°Н| заданного значения момента МН| сил натяжения в l-м промежутке, датчика 11 заданного значения сл° скорости ад двигателя 3, задатчика 12 значения ci коэффициента жесткости металла в 1-м промежутке, задатчика 13 значения катающего радиуса RI валков 2, задатчика 14 коэффициента ai вязкого трения на валу двигателя 3, задатчика 15 величины $ плеча момента прокатки.

Двигатель 3 создает натяжение металла 1 в межклетевом промежутке перед валками 2. При этом устройство работает следующим образом, соответствующим алгоритму, например

Qi(Ki-iAKi)V(Kj.iAQJ)

М|-КиЛК|лС1 U-UiAKi

5

MfaHaP ( Р ) -ад (Р )(-- + а,

Bjt) при В М|макс t Mi - М|макс Sign(M| ) при В2:М|макс.

Лл

Ш|

й 0приЦ- 0,

ад - при u - Г;

при Ni-0

(4)

МЙ М°н1

ел ол А при

и МиГ, Mi определены (

выражениями (3), где кроме уже известного

QI - условие того, что металл вошел в межклетевой промежуток;

QI - условие того, что хвост металла вышел из клети (I -1),

NI - условие того, то металл находится в межклетевом промежутке и должна быть включена система регулирования натяжения канала I,

Ni - условие того, что должна быть включена система регулирования скорости прокатного двигателя 1-го канала;

Ki - признак наличия металла (наличия сигнала PI 0) в валках клети I;

U - признак докатывания хвоста металла клетью i (хвост вышел из клети (1-1), Но еще не вышел из клети I);

- значение скорости двигателя клети i при выходе хвоста металла из клети (1-1).

При отсутствии металла 1 в валках 2 клети I регулируется скорость ал двигателя 3 этой клети на уровне од0, заданном задат- чиком 11. Сначала металл заходит в валки 2 клети (1-1), а затем - в клети I. При заходе металла в клеть появляется сигнал PI 0, и в соответствии с алгоритмом (4) включается регулирование момента Мн1 сил натяжения на уровне M°Hi, заданном задатчиком 10. При выходе хвоста металла из клети (1-1) в соответствии с алгоритмом (4) включается регулирование скорости двигателя 3 клети 1 на уровне УХ(, запомненном при выходе хвоста из клети (И). Последующий заход следующего раската в клеть (1-1) не изменяют состояние канала . Но как только хвост металла 1 выйдет из валков 2 клети I, система регулирования включает регулирование скорости двигателя 3 на уровне ол° и т.д.

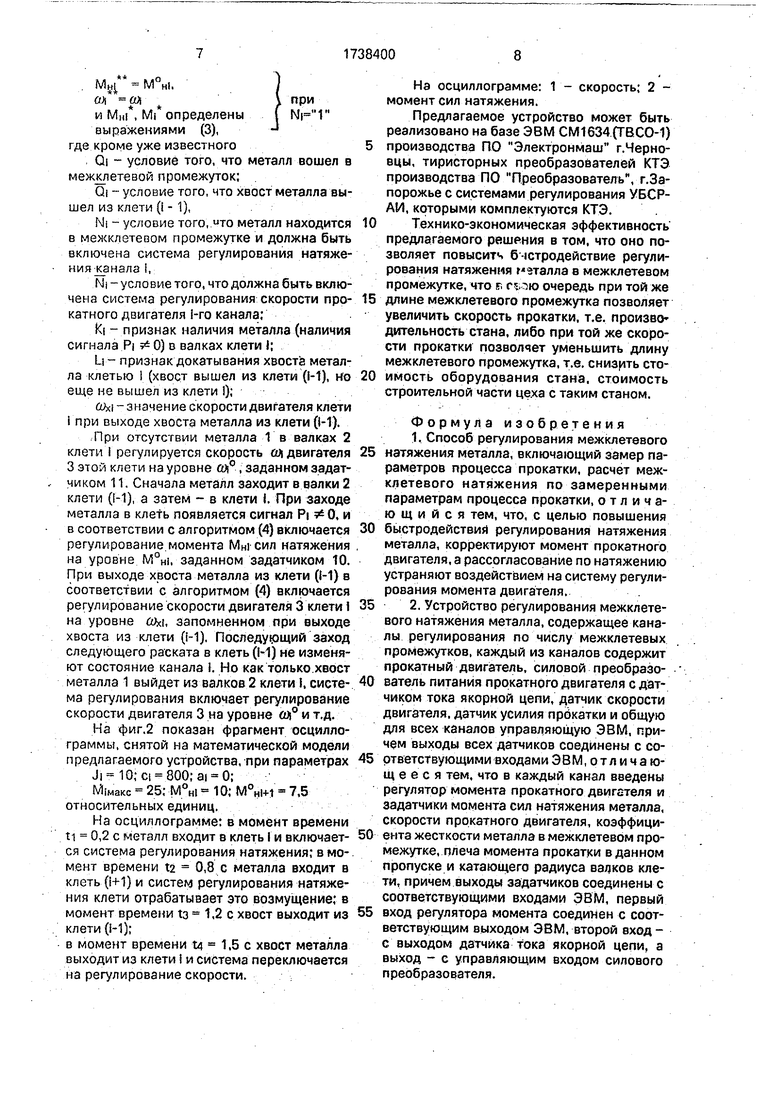

На фиг.2 показан фрагмент осциллограммы, снятой на математической модели предлагаемого устройства, при параметрах

Ji 10;ci 800;ai 0;

М|макс 25; M°HI - 10; М°нм - 7,5 относительных единиц.

На осциллограмме: в момент времени ti 0,2 с металл входит в клеть I и включается система регулирования натяжения; в момент времени t2 0,8 с металла входит в клеть (1+1) и систем регулирования натяжения клети отрабатывает это возмущение; в момент времени ta 1,2 с хвост выходит из клети (И);

в момент времени t4 - 1,5 с хвост металла выходит из клети i и система переключается на регулирование скорости.

На осциллограмме: 1 - скорость; 2 - момент сил натяжения.

Предлагаемое устройство может быть реализовано на базе ЭВМ СМ1634(ТВСО-1)

производства ПО Электронмаш г.Черновцы, тиристорных преобразователей КТЭ производства ПО Преобразователь, г.Запорожье с системами регулирования УБСР- АИ, которыми комплектуются КТЭ.

Технико-экономическая эффективность предлагаемого решения в том, что оно позволяет повысить быстродействие регулирования натяжения металла в межклетевом промежутке, что я очередь при той же

длине межклетевого промежутка позволяет увеличить скорость прокатки, т.е. произво дительность стана, либо при той же скорости прокатки позволяет уменьшить длину межклетевого промежутка, т.е. снизить стоимость оборудования стана, стоимость строительной части цеха с таким станом.

Формула изобретения

1. Способ регулирования межклетевого

натяжения металла, включающий замер параметров процесса прокатки, расчет межклетевого натяжения по замеренными параметрам процесса прокатки, отличающийся тем, что, с целью повышения

быстродействия регулирования натяжения металла, корректируют момент прокатного двигателя, а рассогласование по натяжению устраняют воздействием на систему регулирования момента двигателя.

2. Устройство регулирования межклетевого натяжения металла, содержащее каналы регулирования по числу межклетевых промежутков, каждый из каналов содержит прокатный двигатель, силовой преобразователь питания прокатного двигателя с датчиком тока якорной цепи, датчик скорости двигателя, датчик усилия прокатки и общую для всех каналов управляющую ЭВМ, причем выходы всех датчиков соединены с соответствующимивходамиЭВМ, о т л и ч а ю- щ е е с я тем, что в каждый канал введены регулятор момента прокатного двигателя и задатчики момента сил натяжения металла, скорости прокатного двигателя, коэффициента жесткости металла в межклетевом промежутке, плеча момента прокатки в данном пропуске и катающего радиуса валков клети, причем выходы задатчиков соединены с соответствующими входами ЭВМ, первый

вход регулятора момента соединен с соответствующим выходом ЭВМ, второй вход - с выходом датчика тока якорной цепи, а выход - с управляющим входом силового преобразователя.

I Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МЕЖКЛЕТЕВОГО НАТЯЖЕНИЯ ПОЛОСЫ | 1999 |

|

RU2147951C1 |

| Система регулирования натяжения раската в черновой группе клетей непрерывного прокатного стана | 1989 |

|

SU1708462A1 |

| Устройство регулирования натяжения полосы в межклетевых промежутках непрерывного прокатного стана | 1987 |

|

SU1519806A1 |

| Устройство регулирования размеровпРОКАТА | 1977 |

|

SU839638A1 |

| Устройство для управления натяжением проката в непрерывной группе клетей мелкосортно-проволочного стана | 1986 |

|

SU1384351A1 |

| Система стабилизации межклетевых натяжений проката на стане | 1982 |

|

SU1044360A1 |

| Устройство регулирования размеров проката на непрерывном стане | 1980 |

|

SU897323A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ ДИНАМИЧЕСКОГО ТОКА ЭЛЕКТРОПРИВОДА ПЕТЛЕДЕРЖАТЕЛЯ | 1998 |

|

RU2136418C1 |

Использование: автоматизация прокатного производства для регулирования межклетевых натяжений (подпоров) на непрерывных сортовых станах при прокатке без петлеобразования. Сущность изобретения: сигнал коррекции натяжения вырабатывается как сигнал воздействия на момент hpo- катного двигателя 3, в канале управления прокатным двигателем - регулятору 6 момента двигателя, на котором реализован контур регулирования момента двигателя, а с входами управляющей ЭВМ 7 соединены выходы датчиков 10,11 параметров процесса прокатки и задатчики 12,13,14,15, выход ЭВМ 7 соединен с задающим входом регулятора момента двигателя. 2 с.п.ф-лы, 2 ил.

L

(

. I .i

fe 3 t-ь .2

| Патент США № 4379395, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1990-04-02—Подача