Изобретение относится к химии, а именно к способам производства строительных вяжущих, и может быть использовано в промышленности строительных материалов.

Известно вяжущее, включающее, мас.%: нефелиновый шлам 80 (п.п.п. 20%), жидкое стекло 20 (с модулем 2 и плотностью 1200 кг/м3).

Известно также вяжущее, включающее, мас.%: высокомодульное жидкое стекло (Мс 2,5-3,2) в пересчете на сухое вещество 4-8; бифторид калия 1-2; нефелиновый шлам остальное.

Такие вяжущие характеризуются достаточно плотной структурой камня и высоким коэффициентом теплопроводности.

Наиболее близким по технической сущности и достигаемому результату является вяжущее, включающее, мас.%: нефелиновый шлам (п.п.п. 5,54%) 47-73; жидкое стекло (Мс 1-3) 7-13 (в пересчете на РаО); доменный граншлак с содержанием стекловидной фазы алюмосиликатнопэ состава не менее 65% -5-15.

Недостатками этого дяжущего являются высокие материалоемкость, обусловленная значениями объемной массы, и коэффициент теплопроводности, что связано с низкой гидратацией нефелинового шлама и алюмо- силикатного компонента.

Целью изобретения является снижение коэффициента теплопроводности.

Для этого вяжущее, включающее нефелиновый шлам, стекло и шлакосодержащмй компонент, содержит нефелиновый шлам, имеющий 10-20% потерь при прокаливании (п.п.п), в качестве шлакосодержащего компонента высококальциевый золошлаковый отход гидроудаления, содержащий 5-12% потерь при прокаливании, и дополнительно

XI СА)

,х|

сл

:

вводят лигносульфонат, модифицированный едким натром в соотношении 1:1, при следующем соотношении компонентов, мас.%:

Указанный нефелиновый шлам 45-71 Жидкое стекло6,6-12

Указанный золошлаковый отход гидроудаления16-48

Указанный лигносульфонат 0,4-1 Достижение цели происходит в результате проявления ряда особенностей в процессе твердения вяжущего предложенного состава.

При малой гидратации исходных минеральных компонентов вяжущего, в частности нефелинового шлама с п.п.п. 5,5%, нет такого количества аморфизованных фаз гидратов, которые, взаимодействуя с жидким стеклом, могли бы иметь достаточное количество связей для образования щелочных гидроалюмосиликатов. Твердеющая система с учетом новообразований представлена в большей своей части срастающимися низкоосновными гидросиликатами, а значит, характеризуется высокой плотностью и высокими значениями теплопроводности.

Предлагаемое вяжущее включает нефелиновый шлак с п.п.п. 10-20%. Нижняя граница обеспечивает минимальное количество гидросиликатов в системе за счет гидратации двухкальциевого силиката, а верхняя граница является максимально возможной для величины гидратации двухкальциевого силиката в естественных условиях в отвале. Присутствующие за счет гидролиза двухкальциевого силиката (в процессе обводнения нефелинового шлама) гидросиликатные фазы коагулируют жид кое стекло с выделением гидроксида натрия. Интенсивность этого процесса регулируется путем введения добавкилигносульфонат- ного типа, образующей гидрофобные пленки на поверхности макрочастиц, препятствующие активным взаимодействиям в системе. Модификация добавки лигносуль- фонатного типа едким натром в количестве 1:1 приводит к образованию натриевых щелочных лигносульфонатов, которые являются более химически активными в процессе взаимодействия с поверхностями гидрат- ных фаз.

Разрыхленная за счет гидросилирова- ния при гидроудалении и гидронакоплении высококальциевая золошлаковая смесь с п.п.п. 5-12% активно взаимодействует с образовавшимся гидроксидом натрия, формируя гелевую фазу,- представленную С Н-гелем и аморфными щелочными гидроалюмосиликатами. Необходимое количество гидроалюмосиликатов содержится в максимально гидратированной высококальциевой золошлаковой смеси с п.п.п. 12%, а минимальное-при нижнем пределе заявляемой золошлаковой смеси с п.п.п. 5%. В результате твердения система представлена образованиями пониженной плотности, обеспечивающими ослабление теплопередачи, т.е. способствующими получению кам0 ня пониженной теплопроводности. Состав новообразований определяет высокую активность вяжущего и прочность камня.

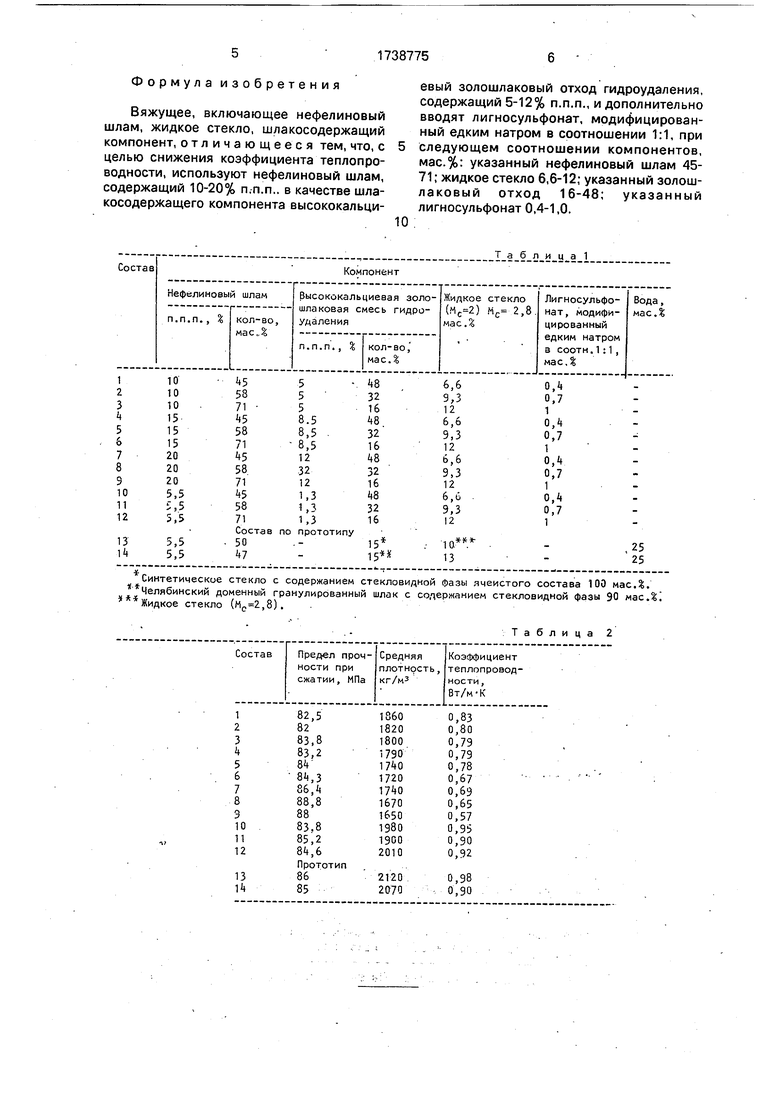

В предлагаемом вяжущем используют нефелиновый шлам с п.п.п. 10-20 (гидроот5 вальный) следующего химического состава, мас.%: Si02 23,5-29,7; СаО 46,8-59,6; Рв20з 1,3-2,4; 2,3-5,8; МдО 0,6-1,8; ЗОз 0,1- 0,6; Na20 остальное; высококальциевая золошлаковая смесь гидроудаления с п.п.п

0 5-12 от сжигания бурых углей следующего химического состава, мас.%: SI02 21,7-26,9; СаО 26,8-38,8; 6,8-9,4; Рв20з 8,1-14,8; МдО 1,2-3,8; ЗОз 0,6-1,3; Na20 остальное, жидкое стекло натриевое (Мс 2,8) плотно5 стью 1350 кг/м3 по ГОСТ 13078-81; лигносульфонат типа АСТМ и едкий натр по ГОСТ 11078-78.

С целью демонстрации преимуществ предложенных вяжущих были отформованы

0 образцы в соответствии с ГОСТ 310.4-81 Приготовление вяжущего. Высушенные до остаточной влажности менее 2- нефелиновый шлам и высококальциевая золошлаковая смесь гидроудаления

5 подвергаются совместному сухому помолу в принятых соотношениях до тонкости помола, соответствующей удельной поверхности 350 м /кг по прибору ПСХ-2, Полученный порошок затворяется раствором жидкого

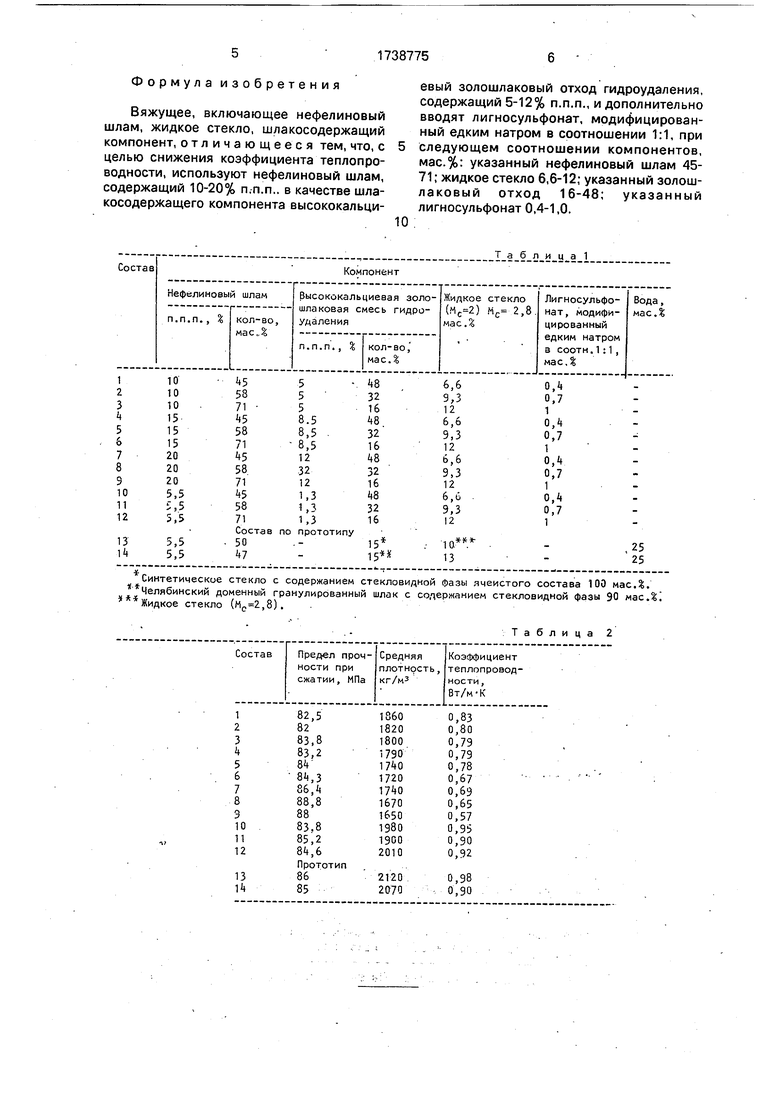

0 стекла (Мс 2,8) плотностью 1350 кг/м3 с предварительно введенной добавкой лигно- сульфоната, модифицированного едким натром в соотношении 1:1. Приготовленные образцы вяжущих подвергаются тепло5 влажностной обработке по режиму 363ч при 95i5°C. Составы вяжущих с учетом характеристик сырьевых компонентов приведены в табл,1.

Свойства вяжущих приведены в табл. 2.

0 Как следует из приведенных данных, по свойствам предлагаемые вяжущие композиции на основе гидратированного нефелинового шлама, высококальциевого золошлака, жидкого стекла и добавки лигносульфоната,

5 модифицированного едким натром, в соотношении 1:1, имеют значения коэффициента теплопроводности на 16-37% и средней плотности на 15-25% ниже, чем у составов по прототипу при идентичной активности вяжущих.

Формула изобретения

Вяжущее, включающее нефелиновый шлам, жидкое стекло, шлакосодержащий компонент, отличающееся тем, что, с целью снижения коэффициента теплопроводности, используют нефелиновый шлам, содержащий 10-20% п.п.п.. в качестве шла- косодержащего компонента высококальци0

евый золошлаковый отход гидроудаления, содержащий 5-12% п.п.п., и дополнительно вводят лигносульфонат, модифицированный едким натром в соотношении 1:1, при следующем соотношении компонентов, мас.%: указанный нефелиновый шлам 45- 71; жидкое стекло 6,6-12; указанный золошлаковый отход 16-48; указанный лигносульфонат 0,4-1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для устройства конструкционно-теплоизоляционного слоя дорожной одежды | 1987 |

|

SU1516479A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| Щелочной компонент для вяжущего из нефелинового шлама | 1988 |

|

SU1680658A1 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1423534A1 |

| Способ получения шлакощелочного вяжущего | 1988 |

|

SU1655935A1 |

| Композитный материал из твердых промышленных отходов для формирования земляного полотна и основания автомобильных и железных дорог | 2016 |

|

RU2671012C2 |

| ВЯЖУЩЕЕ | 1991 |

|

RU2047576C1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| Вяжущее | 1987 |

|

SU1527204A1 |

Использование: в промышленности строительных материалов. Сущность изобретения: вяжущее содержит, мае %: нефелиновый шлам с п.п.г. 10-20% - 45-71 : высококальциевый золошлаковый отход гидроудаления с п.п.п. 5-12%. 16-48; жидкое стекло 6,6-12; лигчосульфонат, модифицированный едким натром в соотношении 1:1, 0,4-1. Вяжущее готовят сухим помолом нефелинового шлама и золошлаковой смеси с последующим затвердением жидким стеклом, в которое введен модифицированный лигносульфонат. Вяжущее имеет предел прочности при сжатии 88 МПа, среднюю плот- ностью 1650 кг/м3, коэффициент теплопроводности 0,57 Вт/м-К. 2 табл.

Таблица 1

| Способ приготовления вяжущего | 1976 |

|

SU592783A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1987 |

|

SU1527204A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-21—Подача