Изобретение относится к промышленности строительных материалов и может быть использовано при производстве дырчато-пористого кирпича и других керамических изделий, плитки, канализационные трубы, гравий.

Известен способ получения кирпича из золы, который состоит в том, что золу бурых углей смешивают с 12 %-ной известью и подвергают гашению, затем формуют и запаривают кирпич в автоклаве при давлении 8 ат и температуре 174,5°С. Механическая прочность составляет 25 кг/см2, водопоглоще- ние40%.

Недостатками известного способа изготовления иэвестково-зольного кирпича является то, что известково-зольный кирпич изготавливают только из золы бурых углей, на что расходуется много водяного пара, требуется много извести и готовый известково-зольный кирпич обладает низкой механической прочностью, из-за этого он не пригоден для кладки стен, а также имеет большое водопоглощение.

Наиболее близким к предлагаемому является способ изготовления керамических изделий, включающий сгущение золы гидроудаления до влажности 40-50% с последующим смешиванием с глиной в количестве 5-10% от массы смеси, обезвоживание гли- нозольной суспензии. Из полученной массы формуют изделия, а затем сушат и обжигают их.

Недостатком известного способа является высокая объемная масса изделий, а также повышенные затраты за счет использования в составе глины в качестве связующего.

Целью изобретения является удешевление продукции и снижение объемной массы.

XI СО 00 VI

о

00

Угольная зола находится в отвалах во влажном состоянии до 90%, так как по месту отвалов она доставляется струей воды в виде водной суспензии по трубам. Кроме того, зола содержит до 30% несгоревшего топлива. Из угольной золы предварительно удаляют часть воды при помощи сгустителя, затем удаляют куски железа, после чего ее загружают в шаровую мельницу, куда добавляют глину и отходы железорудного про- изводства, в которой происходит измельчение и перемешивание компонентов.

Обработка угольной золы в шаровой мельнице способствует измельчению с увеличением дисперсности, так как происходит разрушение стекловидной оболочки зольных частиц, В частицах золы оболочка стек-1 лофазы достигает 2-10 мкм, что значительно ухудшает процессы связывания частиц золы с глиной. Из шаровой мельницы взвесь перекачивают в емкость, которую-затем насосом подают на обезвоживание в аппарат погружного горения (АПГ). В результате получают порошок. Полученный порошок загружают в смеситель и добавляют дисперсного сапропеля в качестве связующего вещества. Загруженные компоненты в смеситель перемешивают, формуют на прессах, а если нужно, то подсушивают сырец, после чего его обжигают в печи.

П р и м е р. Из отвалов добавляют влажную золу гидроудаления в виде суспензии к месту ее переработки. Предварительно уменьшают часть влаги, содержащуюся в суспензии, при помощи сгустителя до содержания влажности 40-45%, затем влажная зола проходит через магнитный сепаратор для удаления кусков железа., которые могут оказаться в золе. После этих двух операций влажную золу гидроудаления в составе компонентов загружают в шаровую мельницу, мае.%:

Глина умеренно пластинчатая 12-20 Отходы обогащения железорудного производства 5-45 Связующее - водная дисперсия сапропеля .. 2-6 Зола гидроудаления Остальное Глина связывает отдельные частицы компонентов в высокопрочный монолит в процессе спекания, а связующее обеспечивает качественное формование заготовок, так как способствует упрочнению частиц пресс-порошка, а также дополнительно упрочняет изделия при обжиге. Несгоревший уголь, содержащийся в золе во время обжига, выгорает, образуя в кирпиче поры. В результате получают кирпич с пониженной объемной массой - так называемый эффективный кирпич. Производят помол указанных компонентов и смешивание до образования суспензии. Эту суспензию обезвоживают в АПГ, который имеет сравнительно простую конструкцию, удобен в эксплуатации более, чем обычная распылительная сушилка. В результате обезвоживания получают пресс-порошок влажностью 7,5%. Полученный пресс-порошок загружа0 ют в смеситель и добавляют связующего от 3 до 10%-ного водного дисперсного сапропеля в количестве от 2 до 6% по сухому сырью и производят перемешивание в течение 15-20 мин. Сапропель является недефи5 цитным сырьем имеются значительные запасы его. Однако вместо сапропеля может быть применена высокопластичная глина консистенции густого молока. Готовят глиняное молоко в мешалке. Раствор проце0 живают через сито с размером ячеек 1 мм. В целях повышенной прочности кирпича, как водный дисперсный сапропель, так и глиняное молоко, должны быть подвергнуты обработке магнитным полем напряженно5 стью 1500-2000 Э, а уже после этого добавлены к пресс-порошку. При необходимости получения более пористого кирпича может быть дополнительно введены в пресс-порошок перед связующим следующие добавки:

0 мелко измельченный торф, измельченная древесная кора, измельченная солома или шелуха от семечек, в количестве от 5 до 10% при содержании несгоревшего угля в золе 6-7%. Увлажненный пресс-порошок до

5 влажности 8-9% после смесителя формуют на прессе двухстороннего сжатия 60-165 кг/см . При этой влажности пресс-порошка после формовки кирпич-сырец может не подвергаться сушке. Минеральный поро0 шок влажностью от 9 до 14% формуют на вакуум-прессе, после этой формовки кирпич-сырец должен быть подвергнут сушке. Отформованный кирпич-сырец (как при двухстороннем сжатии, так и на вакуум5 прессе) обеспечивает получение дырчатого кирпича.

Формование кирпича-сырца на вакуум- прессе имеет то преимущество, что он не обеспечивает удаление из пресс-порошка воздуха, улучшает пластические свойства

0 массы и ее плотность, улучшает механические свойства кирпича-сырца и обожженного кирпича, снижает влажность и улучшает внешний вид кирпича.

Обжиг кирпича-сырца проводят при

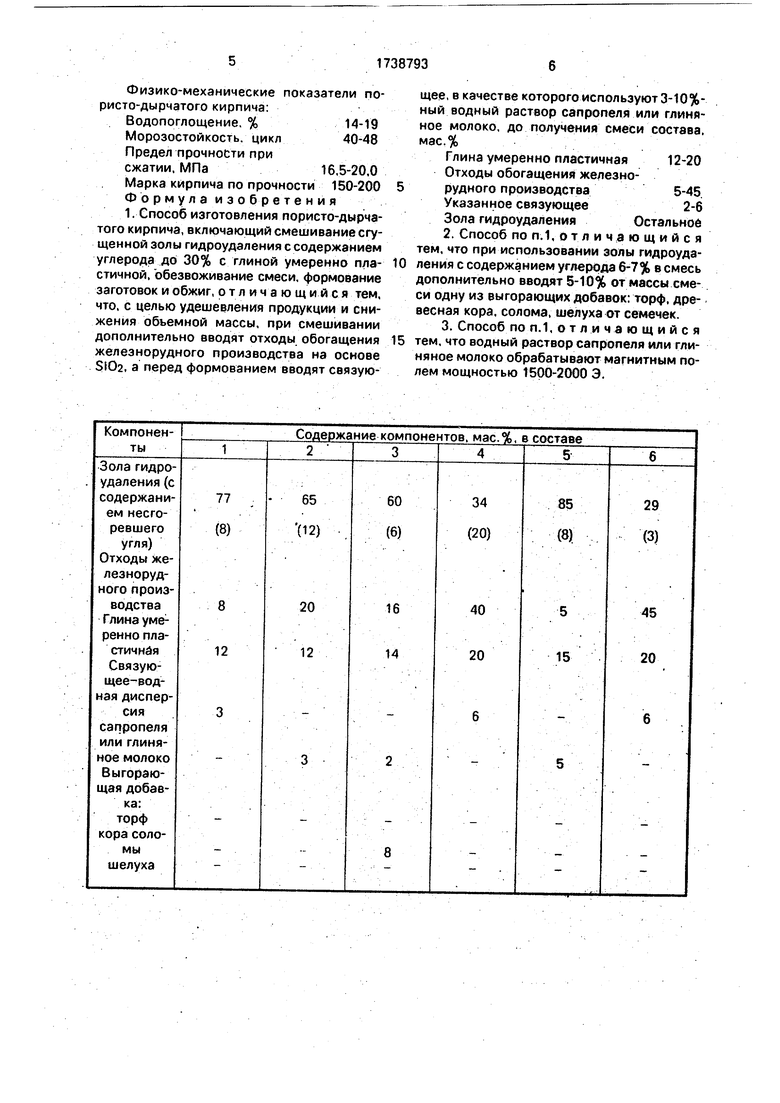

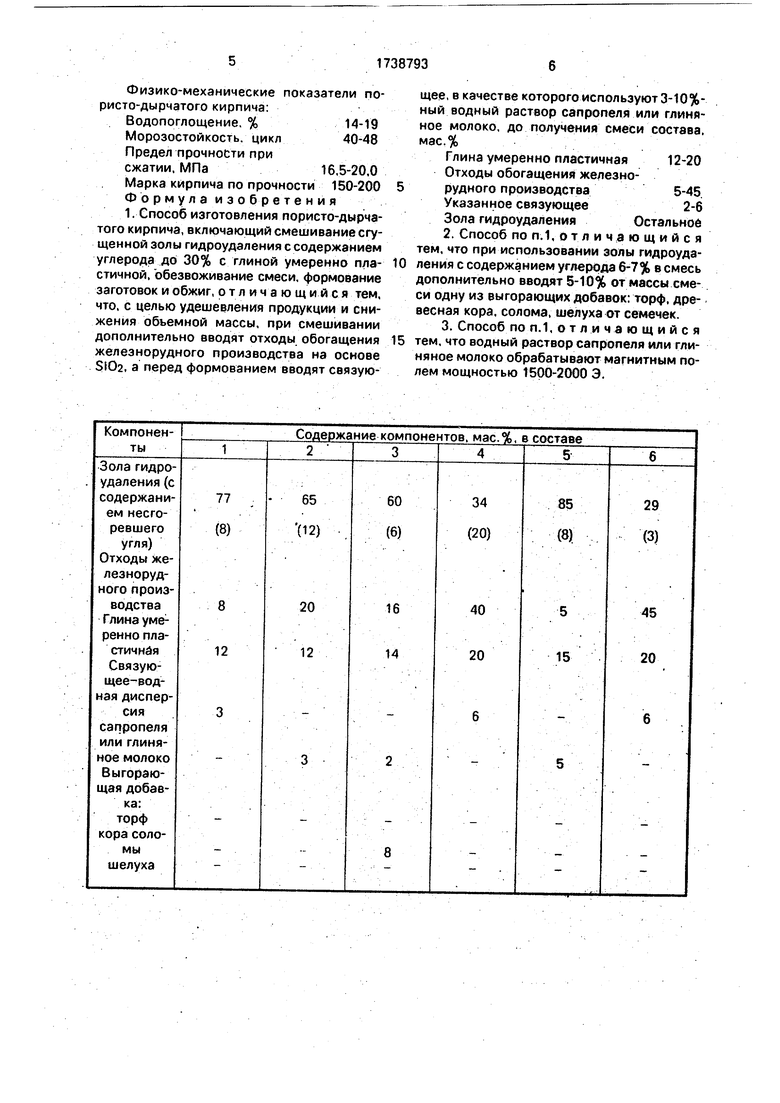

5 температурах от 970 до в зависимости от процентного количества компонентов, входящих в сырьевую смесь. В таблице приведены составы смесей для изготовления кирпича.

Физико-механические показатели пористо-дырчатого кирпича.

Водопоглощение. %14-19

Морозостойкость, цикл40-48

Предел прочности при сжатии, МПа16,5-20,0

Марка кирпича по прочности 150-200 Формула изобретения 1. Способ изготовления пористо-дырчатого кирпича, включающий смешивание сгущенной золы гидроудаления с содержанием углерода до 30% с глиной умеренно пластичной, обезвоживание смеси, формование заготовок и обжиг, отличающийся тем, что, с целью удешевления продукции и снижения объемной массы, при смешивании дополнительно вводят отходы обогащения железнорудного производства на основе SiOz, а перед формованием вводят связую0

щее, в качестве которого используют 3-10%- ный водный раствор сапропеля или глиняное молоко, до получения смеси состава. мас.%

Глина умеренно пластичная 12-20 Отходы обогащения железно- рудного производства5-45 Указанное связующее2-6 Зола гидроудаления Остальное

2.Способ по п. 1,отличающийся тем, что при использовании золы гидроудаления с содержанием углерода 6-7% в смесь дополнительно вводят 5-10% от массы смеси одну из выгорающих добавок: торф, древесная кора, солома, шелуха от семечек.

3.Способ по п. 1,отличающийся тем, что водный раствор сапропеля или глиняное молоко обрабатывают магнитным полем мощностью 1500-2000 Э.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1989 |

|

RU2028991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2081080C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| НАПОЛНИТЕЛЬ ТУАЛЕТА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2021 |

|

RU2758803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2004 |

|

RU2325991C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНДИЦИОННЫХ ЗОЛЬНЫХ ПРОДУКТОВ | 2014 |

|

RU2569132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

Сущность изобретения: смешивают залу гидроудаления с содержанием углерода до 30% с умеренно пластичной глиной 1220%, отходами обогащения железорудного производства 5-45%, обезвоживают смесь, вводят 2-6% связующего, в качестве которого используют 3-10%-ный водный раствор сапропеля или глиняное молоко, формуют заготовки и обжигают их. В случае использования золы гидроудаления с содержанием углерода 6-7% в смесь дополнительно вводят 5-10% от массы смеси одну из выгорающих добавок: торф, древесная кора, солома, шелуха от семечек, а связующее перед введением в смесь можно обрабатывать магнитным полем мощностью 1500-2000 Э. Свойства кирпича следующие: водопогло- щенме 14-19%, морозостойкость 40-48 циклов, предел прочности при сжатии 16,5-20 МПа 2 з.п ф-лы, 1 табл. v ё

| Юнг В.Н | |||

| Технология вяжущих веществ | |||

| - М.: Стройиздат, 1947 | |||

| Водяной двигатель | 1921 |

|

SU325A1 |

| и др | |||

| Применение зол и топливных шлаков в производстве строительных материалов - М Стройиздат, 1981.С.69-85. | |||

Авторы

Даты

1992-06-07—Публикация

1989-09-25—Подача