Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамических стеновых изделий на основе зол тепловых электростанций.

Известен способ изготовления керамических стеновых материалов, включающий смешивание золы гидроудаления из золоотвала с глиной, пластическое формование, сушку и обжиг [1]. Способ позволяет улучшить сушильные и обжиговые свойства керамической массы, снизить расход природного сырья и технологического топлива, а также повысить физико-механические показатели готовых изделий.

Недостатком указанного способа является необходимость удаления и хранения золы в золоотвале, пыление золы при ее разработке из золоотвала и транспортировании в летний период, смерзаемость в зимний период, расход технологической воды для приготовления формовочной массы.

Наиболее близким к изобретению является способ приготовления пористых керамических заполнителей, включающий сгущение золы гидроудаления до влажности 40-50%, приготовление глиняного шлама, смешивание зольной суспензии с глиняным шламом при содержании глины в составе смеси 5-10%, обезвоживание глинозольной суспензии, формование гранул, сушку и обжиг [2].

Недостатком указанного способа является возможность его применения только для получения пористых заполнителей. Указанный способ предусматривает низкое содержание глины (5-10%), что не позволяет получить прочные и морозостойкие керамические стеновые изделия. Кроме того, по указанному способу необходим дополнительный расход технологической воды для приготовления глиняного шлама. При увеличении содержания глины в смеси до 20-45% и исключении технологической воды для приготовления глиняного шлама, влажность до которой сгущается, золопульпа по указанному способу (40-50%) не обеспечивает текучести зологлиняной суспензии, позволяющей перекачивать ее насосом для обезвоживания.

Целью изобретения является получение стеновых изделий с высокой прочностью и морозостойкостью за счет обеспечения текучести зологлиняной суспензии.

Это достигается тем, что суспензия золы гидроудаления сгущается до влажности 55-65% , а затем смешивается с 20-45 мас.% глины от состава смеси. При этом одновременно со смешиваем осуществляется роспуск глины.

П р и м е р. Золопульпу с влажностью 96%, отобранную из системы гидрозолоудаления ГРЭС, сгущают до влажности 65%. Сгущенную золопульпу подают в мешалку одновременно с глиной с естественной влажностью 12% и перемешивают до полного роспуска глины и образования однородной зологлиняной суспензии, которая затем обезвоживается на фильтр-прессе до влажности 21-22%. Из полученной массы формуют изделия, сушат и обжигают при 105оС.

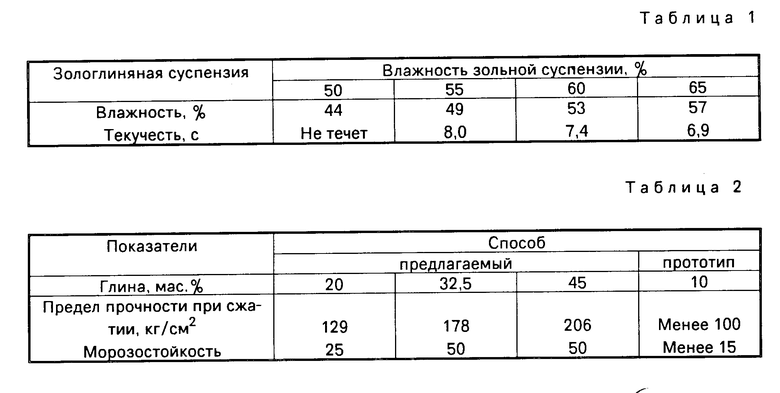

В табл. 1 приведены физико-механические показатели зологлиняной суспензии при различной влажности зольной суспензии после сгущения.

Известно, что оптимальная текучесть керамических суспензий должна быть в пределах 6-8 с. Как видно из табл. 1, для обеспечения такой текучести зольная суспензия должна сгущаться до влажности не менее 55%.

В табл. 2 приведены физико-механические показатели керамических стеновых изделий на основе золы из системы гидрозолоудаления с различным содержанием глины.

Данные табл. 2 показывают, что известный способ с низким содержанием глины (до 10%) не позволяет получить на основе золы прочные и морозостойкие керамические стеновые изделия.

Предлагаемый способ позволяет получить прочные и морозостойкие изделия, обеспечить текучесть зологлиняной суспензии.

Кроме того, по предлагаемому способу обеспечивается экономия 200-250 л технологической воды на каждые 1000 м условного кирпича. В известном способе эта вода расходуется на приготовление глиняного шлама. За счет совмещения операции по роспуску глины и смешиванию золы с глиной и исключения операции по приготовлению глиняного шлама обеспечивается экономия электроэнергии. Предлагаемый способ является безотходным и способствует охране окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1988 |

|

SU1576514A1 |

| Сырьевая смесь для изготовления керамических строительных изделий | 1987 |

|

SU1477715A1 |

| Керамическая масса для изготовления фасадных плиток | 1986 |

|

SU1428739A1 |

| Способ изготовления стеновых изделий "золокерам" | 1978 |

|

SU675030A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1984 |

|

SU1196356A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий "золокерам | 1981 |

|

SU983113A1 |

| Способ изготовления стеновых изделий "золокерам | 1989 |

|

SU1698220A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамических стеновых изделий на основе зол тепловых электростанций. С целью получения стеновых изделий с высокой прочностью и морозостойкостью за счет обеспечения текучести зологлиняной суспензии, в способе изготовления, включающем сгущение золы гидроудаления, смешивание с глиной до получения глинозольной суспензии, обезвоживание до формовочной влажности, формование, сушку и обжиг, суспензию золы гидроудаления сгущают до влажности 55 - 65%, а затем смешивают с 20 - 45 мас.% глины от веса глинозольной смеси. Физико- механические показатели следующие: предел прочности при сжатии 129 - 206 кг/ 129-206 кг/см2 морозостойкость 25 - 50 циклов. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающий сгущение суспензии золы гидроудаления, смешивание с глиной до получения глинозольной суспензии, обезвоживание до формовочной влажности, формование, сушку и обжиг, отличающийся тем, что, с целью получения стеновых изделий с высокой прочностью и морозостойкостью путем обеспечения текучести зологлиняной суспензии, суспензию золы гидроудаления сгущают до влажности 55-65%, а затем смешивают с 20-45% глины от массы глинозольной смеси.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Волженский А.В | |||

| и др | |||

| Применение зол и топливных шлаков в производстве строительных материалов | |||

| М.;Стройиздат, 1984, с.70-71. | |||

Авторы

Даты

1995-02-20—Публикация

1989-12-29—Подача