Изобретение относится к области испытаний материалов на прочность, а именно к устройствам для испытания листовых материалов на двухосное растяжение.

Известна установка для испытания материалов на двухосное растяжение, содержащая нагружающее устройство, выполненное в виде пуансона параболоида вращения с выемкой со стороны рабочей части, узлы для крепления испытуемого образца и устройство для регистрации трещины в образце,

Недостатком этого устройства является то, что вследствие большого запаса упругой энергии в системе образец -установка разрушение образца происходит нестационарно, лавинообразно.

Известно устройство для испытаний на двухосное растяжение плоских образцов и элементов сосудов, работающих под давлением, содержащее корпус, матрицу с круглым отверстием, приспособлением для защемления образца между корпусом и матрицей и средство подачи среды под давлением к образцу.

Недостатком этого устройства является .то, что рабочая жидкость из цилиндрического канала прижимного поршня подается в геометрический центр испытуемого образца, вследствие чего образец деформируется не по сферической поверхности, а по коло- колообразной, что в конечном итоге приводит к пониженной производительности испытаний за счет роста числа незачетных образцов и незачетных экспериментов.

Цель изобретения - повышение производительности и точности. Для достижения этой цели ввод рабочей жидкости во внутреннюю полость выполнен в виде кольцевой щели радиуса г, а величина соотношения - r/R находится в пределах 0,45-0,35, где R - радиус матрицы.

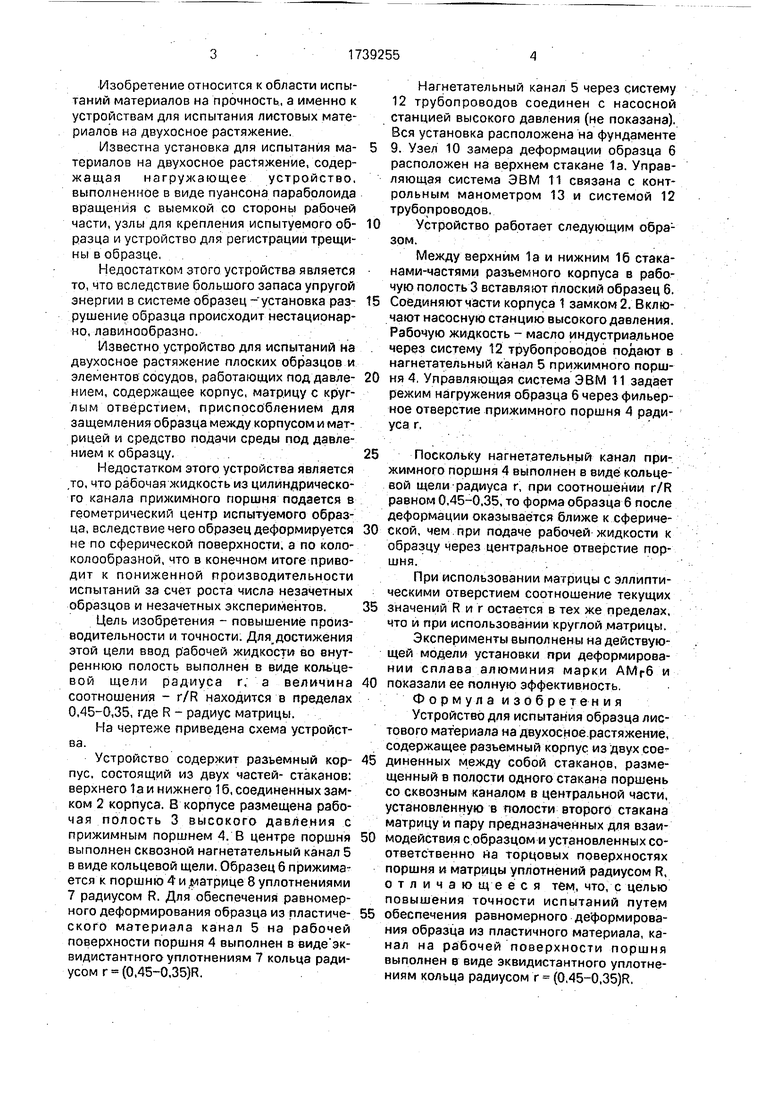

На чертеже приведена схема устройства.

Устройство содержит разъемный корпус, состоящий из двух частей- стаканов: верхнего 1а и нижнего 16, соединенных замком 2 корпуса. В корпусе размещена рабочая полость 3 высокого давления с прижимным поршнем 4. В центре поршня выполнен сквозной нагнетательный канал 5 в виде кольцевой щели. Образец 6 прижимается к поршню 4 и матрице 8 уплотнениями 7 радиусом R. Для обеспечения равномерного деформирования образца из пластического материала канал 5 на рабочей поверхности поршня 4 выполнен в виде эк- видистантного уплотнениям 7 кольца радиусом г (0,45-0,35}R.

Нагнетательный канал 5 через систему 12 трубопроводов соединен с насосной станцией высокого давления (не показана). Вся установка расположена на фундаменте

9. Узел 10 замера деформации образца 6 расположен на верхнем стакане 1а. Управляющая система ЭВМ 11 связана с контрольным манометром 13 и системой 12 трубопроводов.

Устройство работает следующим обра1 зом.

Между верхним 1а и нижним 16 стаканами-частями разъемного корпуса в рабочую полость 3 вставляют плоский образец 6.

Соединяют части корпуса 1 замком 2. Включают насосную станцию высокого давления. Рабочую жидкость - масло индустриальное через систему 12 трубопроводов подают в нагнетательный канал 5 прижимного поршня 4. Управляющая система ЭВМ 11 задает режим нагружения образца 6 через фильер- ное отверстие прижимного поршня 4 радиуса г.

Поскольку нагнетательный канал прижимного поршня 4 выполнен в виде кольцевой щели радиуса г, при соотношении r/R равном 0,45-0,35, то форма образца 6 после деформации оказывается ближе к сферической, чем при подаче рабочей жидкости к образцу через центральное отверстие поршня.

При использовании матрицы с эллиптическими отверстием соотношение текущих

значений R и г остается в тех же пределах, что и при использовании круглой матрицы. Эксперименты выполнены на действующей модели установки при деформировании сплава алюминия марки АМГ6 и

показали ее полную эффективность. Формула изобретения Устройство для испытания образца листового материала на двухосное растяжение, содержащее разьемный корпус из двух соединенных между собой стаканов, размещенный в полости одного стакана поршень со сквозным каналом в центральной части, установленную в полости второго стакана матрицу и пару предназначенных для взаимодействия с образцом и установленных соответственно на торцовых поверхностях поршня и матрицы уплотнений радиусом R, отличающееся тем, что, с целью повышения точности испытаний путем

обеспечения равномерного деформирования образца из пластичного материала, канал на рабочей поверхности поршня выполнен е виде эквидистантного уплотнениям кольца радиусом г (0,45-0,35)R.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов на двухосное растяжение | 1987 |

|

SU1453231A1 |

| Устройство для двухосного растяжения листового материала | 1986 |

|

SU1322118A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО МЕТАЛЛА | 1970 |

|

SU261745A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ, ИЗГИБ И ПРУЖИНЕНИЕ (ВАРИАНТЫ) | 2005 |

|

RU2344404C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ СВАРНЫХ СОЕДИНЕНИЙ В УСЛОВИЯХ ДВУХОСНОГО РАСТЯЖЕНИЯ НА ПРОЧНОСТЬ | 1969 |

|

SU254177A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| Стенд для испытаний материалов на двухосное растяжение | 1989 |

|

SU1670488A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МЕТАЛЛА НА ДВУХОСНОЕ РАСТЯЖЕНИЕ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2125255C1 |

Изобретение относится к испытательной технике, а именно к средствам испытания образцов листовых материалов на двухосное растяжение. Целью изобретения является повышение точности испытаний путем обеспечения равномерного деформирования образца из пластинного материала. Устройство содержит разъемный корпус, прижимной поршень 4 и матрицу 8 с уплотнениями 7 радиусом R. Выход на рабочую поверхность поршня 4 канала 5 для нагнетания рабочей жидкости выполнен в виде эквидистантного уплотнениям 7 кольца радиусом г (0,45-0,35)R. Форма образца 6 после деформирования оказывается ближе к сферической, чем при подаче рабочей жидкости к образцу через центральные отверстия поршня 4,1 ил. У Ј VI OJ ю to ел ел

| Установка для испытания материалов на растяжение | 1973 |

|

SU492782A1 |

| гл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Куркин С.А | |||

| Прочность сварных тонкостенных сосудов, работающих под давлением | |||

| - М.: Машиностроение, 1976 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-06-07—Публикация

1988-09-26—Подача