Изобретение относится к испытательной технике и может быть использовано для определения прочностных свойств образцов листового материала путем выдавливания их гидростатическим давлением через матрицы круглые, эллиптические или других форм.

Цель изобретения - повышение информативности путем обеспечения опреде- ления локальной деформации и места возникновения ,

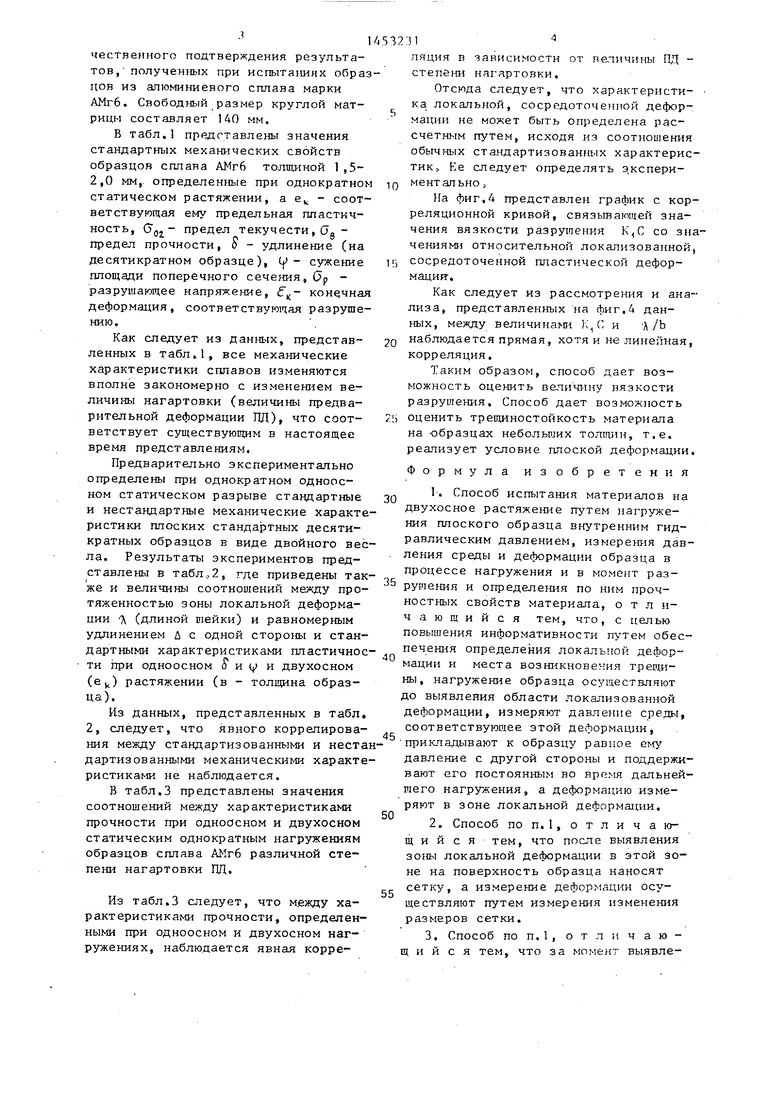

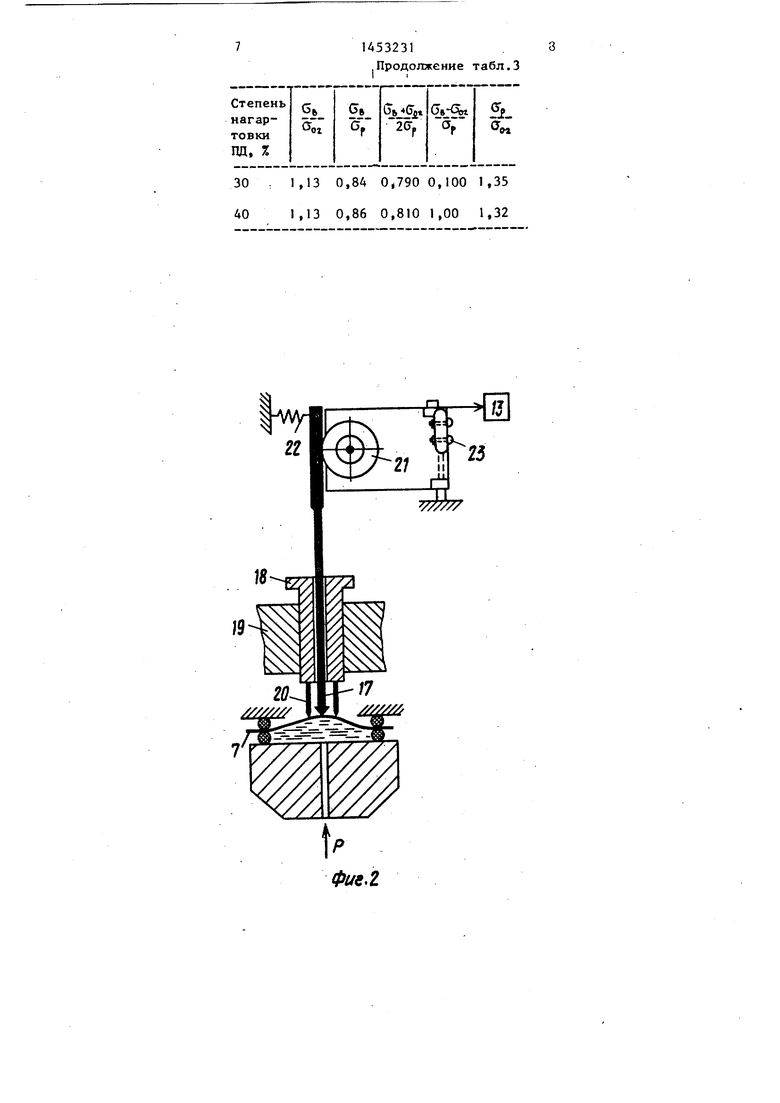

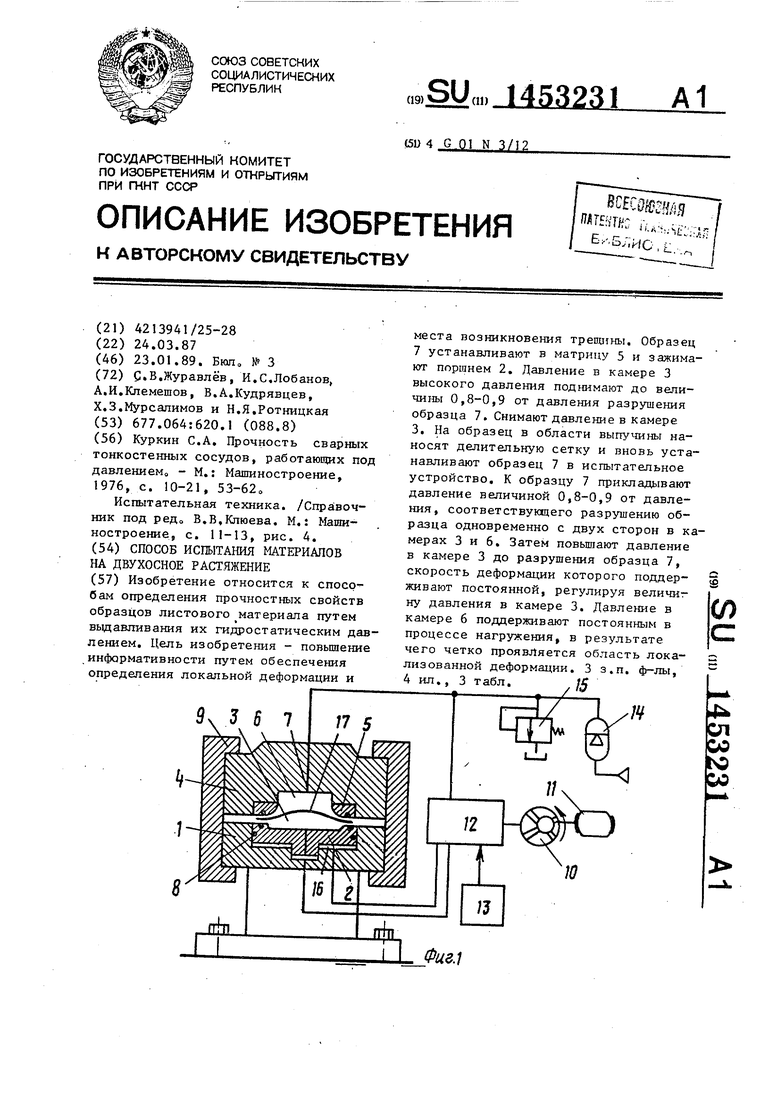

На фиг.1 представлена конструктивная схема устройства для реализации способа; на фиг.2 - схема преобразователя сигнала перемепхения вершины деформируемой поверхности испытуемого образца; на фиг.З - конструкция чувствительного элемента преобразователя сигнала перемещения вершины деформируемой поверхности образца; на фиг.4- график зависимости величины вязкости разрушения К(. испытанных материалов от значений относительной протяжен- ности зоны локализованной деформации. Устройство дпя реализации способа содержит первый корпус 1, в котором установлен прижимной поршень 2 с полостью, образующей камеру 3 высокого давления, второй корпус 4, в котором установлена матрица 5 с полостью, образукщей дополнительную камеру 6 высокого давления. Между прижимным поршнем 2 и матрицей 5 установлен ис- пытуемый образец 7 листового материала. Между поверхностями образца 7, матрицы 5 и прижимного поршня 2 установлены уплотнения 8. Корпуса 1 и 4 скреплены замком 9. Источник высоко- го давления, выполненный в виде насоса 10 с электродвигателем 11, соединен с камерами 3 и 6 через блок 12 регулирукщих органов, который электрически связан с блоком 13 управле- ния, выполненным на основе ЭВМ. Дополнительная камера 6 соединена с гидроаккумулятором 14 и предохранительным клапаном 15. Между прижимным поршнем 2 и первым корпусом 1 образо вана полость 16, соединенная с блоком 12 регулирукщих органов. В дополнительной камере 6. размещен штырь 17 датчика перемещения вершины выпучины испытуемого образца 7, Штырь 17 дат- чика входит в состав преобразователя сигнала перемещения верршны деформируемой поверхности испытуемого образца 7 (фиг.2 и 3) и установлен пр

помощи втулки 18 скольжения, направляющей втулки 19 и направляющего коромысла 20. Штырь 17 прижимается к ролику 21 пружиной 22, а узел 23 выработки сигнала перемещения электрически связг I с блоком 13 управления.

Способ испытания материалов на двухосное растяжение осуществляют сле дуюпшм образом.

Образец 7 устанавливают в матрицу 5 и зажимают поршнем 2 путем подаш, давления рабочей среды в полость 16. Затем давление рабочей среды подают в камеру 3 высокого давления до величины 0,80-0,90 от давления разрушения образца 7. Затем снимают давление в камере 3. Вынимают образец 7 с выпучиной из испытательного устройства. Обезжиривают поверхность выпучины. Наносят на нее с двух сторон делительную сетку. Вновь устанавливают образец 7 в испытательное устроство и прикладывают к нему давление величиной 0,80-0,90 от давления, со- ответствующего разрушению образца, н одновременно в обеих камерах 3 и 6, Затем повышают давление только в камере 3 до разрушения образца 7. При таком нагружении образцов на всех испытанных материалах четко проявляется область локализованной деформации - зона шейки. Чтобы обеспечить стабильность локализованной деформации, обеспечивают постоянство скорости деформации образцов 7 следующим образом. Сигнал, пропорциональны величине деформации образца 7, выработанный узлом 23, поступает на блок 13 управления, который, управляя блоком 12 регулируюодах органов, поддерживает давление в камере 3, обеспечивающее постоянство скорости деформации образца 7о В, дополнительной камере 6 поддерживается постоянное давление при помощи гидроаккумулятора 14 и предохранительного клапана 15. Испытания проводят в автоматическом режимео

Материалами для изготовления образцов 7 служат листовые сплавы алюминия марки АМгб и 1201, а также сплав титана марки ОТ4-1 и листовая сталь типа 18-8. Толщина листов составляет 1,2-3,05 мм. Основная серия опытов проведена на. образцах сплав а АМгбо Испытания образцов других ма- .териалов проведены лишь с целью качествеиного подтверждения результатов,- получеир1ых при испытаниях обрацов из алюминиевого сплава марки АМгб. Свободный размер круглой матрицы составляет 140 мм.

В табл.1 предс тавлень значения стандартных механических свойств образцов сплава АМгб толщиной 1,5- 2,0 мм,, определенные при однократном статическом растяжении, а е - соответствующая ему предельная пластичность, Ggj- предел текучести, (Jg - предел прочности, о - удлинение (на десятикратном образце), С - сужение площади поперечного сечения, (р - разрушающее напряжение, конечная деформация, соответствующая разрушению.

Как следует из данных, представленных в табл.1, все меха шческие характеристики сплавов изменяются вполне закономерно с изменением величины нагартовки (величины предварительной деформации ПД), что соответствует существующим в настоящее время представлениям.

Предварительно экспериментально определены при однократном одноосном статическом разрыве стандартные и нестандартные механические характеристики плоских стандартных десятикратных образцов в виде двойного весла. Результаты экспериментов представлены в табло2, где приведены также и величины соотношений между протяженностью зоны локальной деформации -А (длиной шейки) и равномерным удлинением и с одной стороны и стандартными характеристиками пластичности при одноосном и и t и двухосном (е,) растяжении (в - толщина образца).

Из данных, представленных в табл. 2, следует, что явного коррелирования между стандартизованными и неста дартизованными механическими характеристиками не наблюдается.

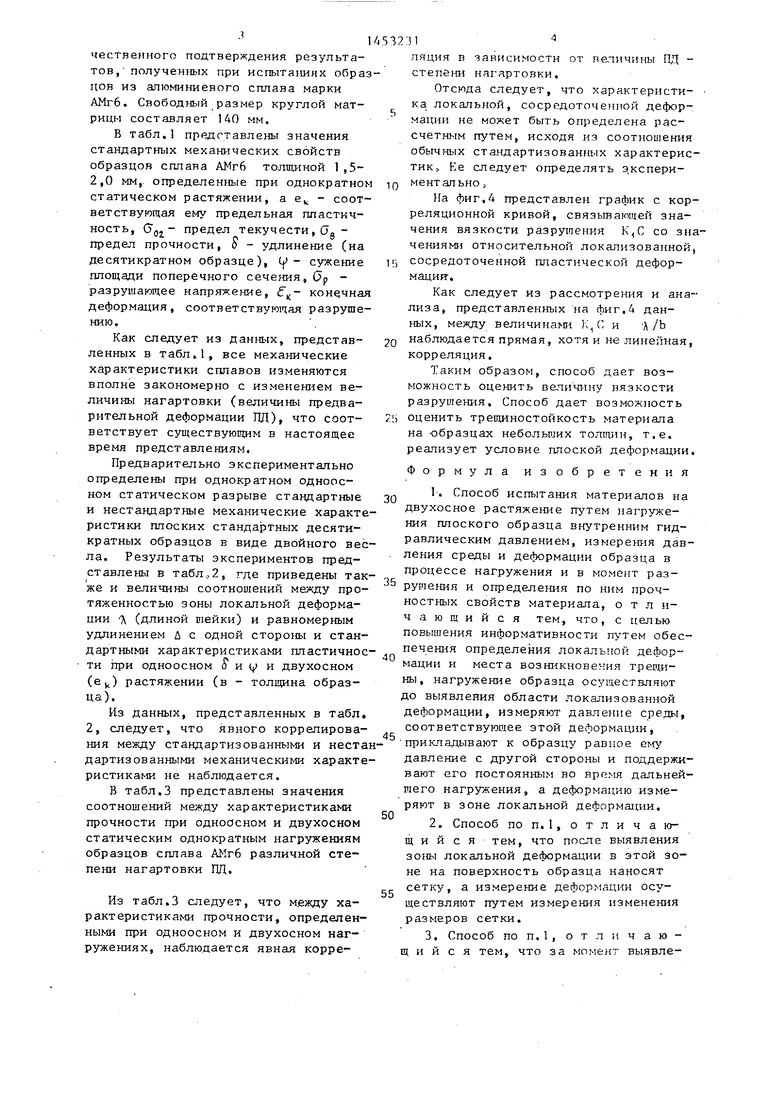

В табл.3 представлены значения соотношений между характеристиками прочности при одноосном и двухосном статическим однократным нагружениям образцов сплава АМгб различной степени нагартовки ПД.

Из табл.3 следует, что м.ежду характеристиками прочности, определен- ныки при одноосном и двухосном наг- ружениях, наблюдается явная корре

10

И)

20

30

35

40

45

50

55

31

ляция в зависимости чОт пепичины ПД - степени нагартовки.

Отсюда следует, что характеристика локальной, сосредоточенной деформации не может быть определена рас- счетным путем, исходя из соотношения обычных стандартизованных характеристик. Ее следует определять экспериментально.

На фиг.4 представлен график с корреляционной кривой, связывающей значения вязкости разрушения К,С со значениями относительной локализованной, сосредоточенной пластической деформация.

Как следует из рассмотрения и анализа, представленнъ х на фиг.4 данных, между величинам и наблюдается прямая, хотя и не линейная, корреляция.

Таким образом, способ дает возможность оценить величину вязкости разрушения. Способ дает возможность оценить трешлностойкость материала на -образцах небольших толщин, т.е. реализует условие плоской деформации.

Формула изобретения

1-. Способ испытания материалов на двухосное растяжение путем )1агруже- ния плоского образца внутренним гидравлическим давлением, измерения давления среды и деформации образца в процессе нагружения и в момент раз- руше}шя и определения по ним прочностных свойств материала, о т л и- чающийся тем, что, с целью повышения информативности обеспечения определения локальной деформации и места возникновения трещины, нагружение образца осуществляют до выявления области локализованной деформации, измеряют давление среды, соответствующее этой деформации, прикладывают к образцу равное давление с другой стороны и поддерживают его постоянным во вромя дальнейшего нагружения, а деформацию измеряют в зоне локальной деформации,

2. Способ по п.1, отличающий с я тем, что после выявления зоны локальной деформации в этой зоне на поверхность образца наносят сетку, а измерение деформации осу- ще.ствляют путем измерения изме 1ения размеров сетки.

3, Способ по п.1, отличающийся тем, что за момент выявления области локализованной деформации принимают момент нагружения образца до величины давления 0,8-0,9 от величины давления разрушения,

А. Способ поп,1, отличающийся тем, что нагружение об14532316

разца осуп1ествляют с равномерной скоростью деформирования путем измерения перемещения вершины деформируемой поверхности и изменения в соответствии с ним нагружающего давления среды.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2012 |

|

RU2527671C2 |

| Устройство для испытания образца листового материала на двухосное растяжение | 1988 |

|

SU1739255A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| ДИСТАНЦИОННЫЙ СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2624995C2 |

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ МЕТОД ДИАГНОСТИКИ ПОВРЕЖДАЕМОСТИ ДЕФОРМИРУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ В УСЛОВИЯХ ОБЛЕДЕНЕНИЯ | 2013 |

|

RU2536776C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| Способ определения деформируемости металлов в горячем состоянии | 1990 |

|

SU1774225A1 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ | 1993 |

|

RU2051185C1 |

Изобретение относится к способам определения прочностных свойств образцов листового материала путем выдавливания их гидростатическим давлением. Цель изобретения - повышение .информативности путем обеспечения определения локальной деформации и 5 5 5 7 места возникновения трещины. Образец 7 устанавливают в матрицу 5 и зажимают поршнем 2. Давление в камере 3 высокого давления поднимают до величины 0,8-0,9 от давления разрушения образца 7. Снимают давление в камере 3. На образец в области выпучины наносят делительную сетку и вновь устанавливают образец 7 в испытательное устройство. К образцу 7 прикладывают давление величиной 0,8-0,9 от давления, соответствующего разрушению образца одновременно с двух сторон в камерах 3 и 6. Затем повышают давление в камере 3 до разрушения образца 7, скорость деформации которого поддерживают постоянной, регулируя величиг ну давления в камере 3. Давление в камере 6 поддерживают постоянным в процессе нагружения, в результате чего четко проявляется область локализованной деформации. 3 з.п. ф-лы, 4 ил., 3 табл. J i (Л сд со ю 00 т Фиг.1

О 1,85 0,71 0,546 0,376 2,61 10 1,25 0,74 0,667 0,157 1,70 20 1,15 0,81 0,757 0,109 1,42

ТаблицаЗ

30 , 1 ,13 0,84 0,100 1,35 40 1,13 0,86 0,810 1,00 1,32

5f. Jw

Фиг.З

l tCpl rftft A

//

19

| Куркин С.А | |||

| Прочность сварных тонкостенных сосудов, работающих под давлениемо - М.: Машнностроение, 1976, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| /Справочник под редо В.В.Клюева | |||

| М.: Машиностроение, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-23—Публикация

1987-03-24—Подача