Изобретение относится к технике термокаталитического окисления (обезвреживания) вредных высокомолекулярных углеводородных соединений.

Известно использование для ускорения хода процесса обезвреживания органики промышленных катализаторов на основе окислов Ni, Mn, Cr, Cu, Go, а также катализаторов платинопалладиевой группы.

Наряду с обеспечением высокой степени окисления вредных высокомолекулярных углеводородных соединений известные промышленные катализаторы характеризуются высокой стоимостью, снижением активности при работе в зоне высоких температур.

Цель изобретения - снижение стоимости катализатора и обеспечение его работоспособности в зоне высоких температур.

Поставленная цель достигается применением известного и доступного материала (огнеупорного кирпича) - огнеупора хромомагнезита в качестве катализатора для окисления вредных высокомолекулярных углеводородных соединений.

По прямому назначению хромомагнези- товые огнеупоры применяют для кладки стен и сводов мартеновских, стекловаренных и др. печей. Они обладают свойством сохранять постоянство объема при высоких температурах, а также большой устойчивостью против воздействия основных шлаков и железной руды.

Оценка возможности использования огнеупора хромомагнезита в качестве катализатора для очистки дымовых газов от органических веществ проведена на специальной лабораторной установке, основой

2

О О

СлЭ

Ю

которой является реактор с неподвижным слоем материала. В конструкции установки реализован проточный метод исследования, отличающийся простотой определения эффективности окисления органики при стационарном состоянии катализатора.

С целью наиболее полного отображения процесса и исключения побочных эффектов, влияющих на ход реакции, лабораторная установка соответствовала следующим требованиям:

длина засыпки катализатора мм существенно больше диаметра его зерна ( мм), выполнение условия lp/dx 1 позволяет пренебречь продольным перемешиванием.

соотношение с1р/с1к 10(с1Р-диамегр ре- d тора), что исключает впияние стеночного эффекта и образование застойных зон,

В результате снятия поля температур по длине канала трубчатой печи на разных режимах работы были определены допустимые зоны размещения катализатора, колебания т емпературы потока дымовых газов в которых не превышают 5°С, чго tapan- тируо- достоверность замера глубины окисления

В экспериментах использовали обжиговый и термостойкий хромомагнезит (ГОСТ 10888-64, ГОСТ 4689-63) в виде гранул с диаметром 2-3 мм.

Основные физико-химические свойства хромомагнезита: объемная масса 2,75-2,845 г/см3- пористость 20-233%; предел прочное и на сжатие 300- 435 кг с/см2; температура начала деформаций под нафузкой 2 кгс/см;1450-1550°С.

Химический состав %: SiOa 4,5-5,8; 3,9-6,8; Сг20з 9,1-28,6; МдО 54,9- 69,5; РезО з7,2-13,5

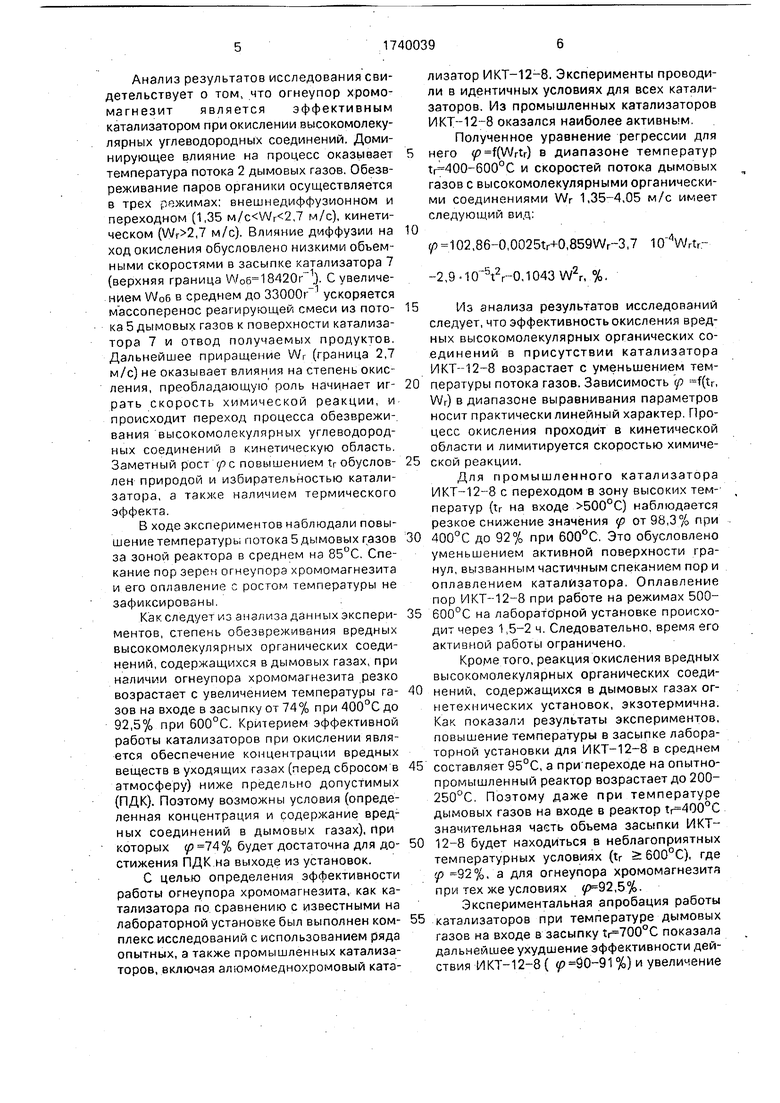

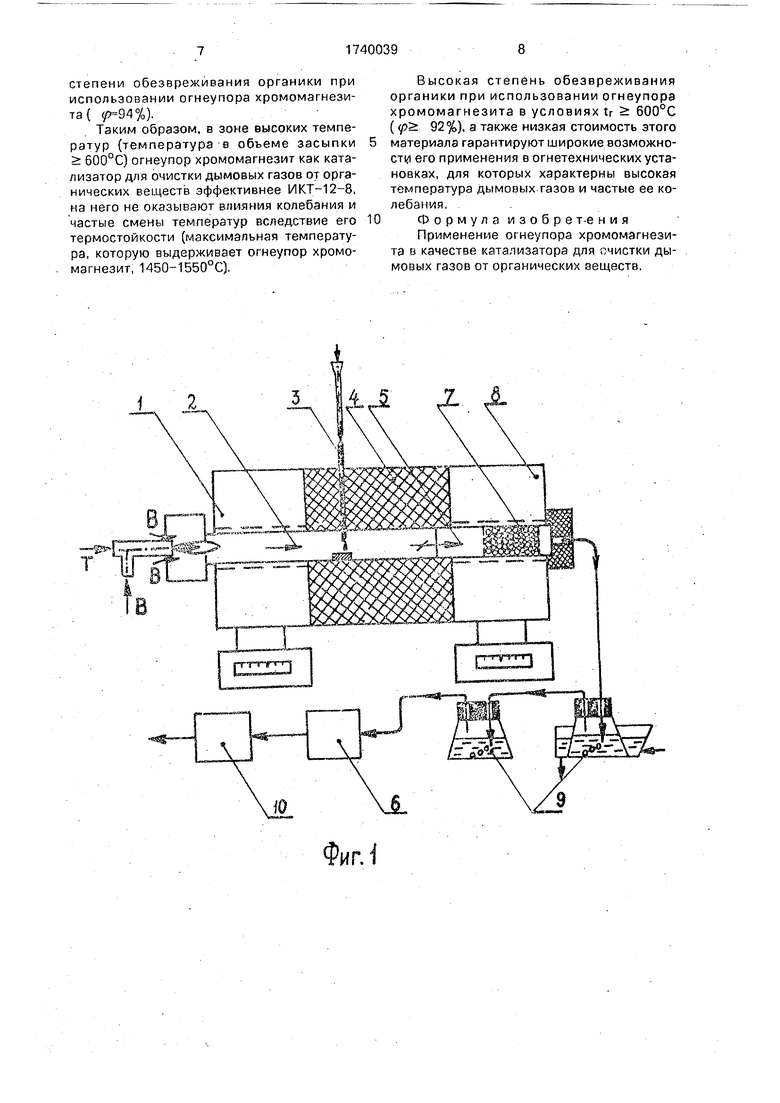

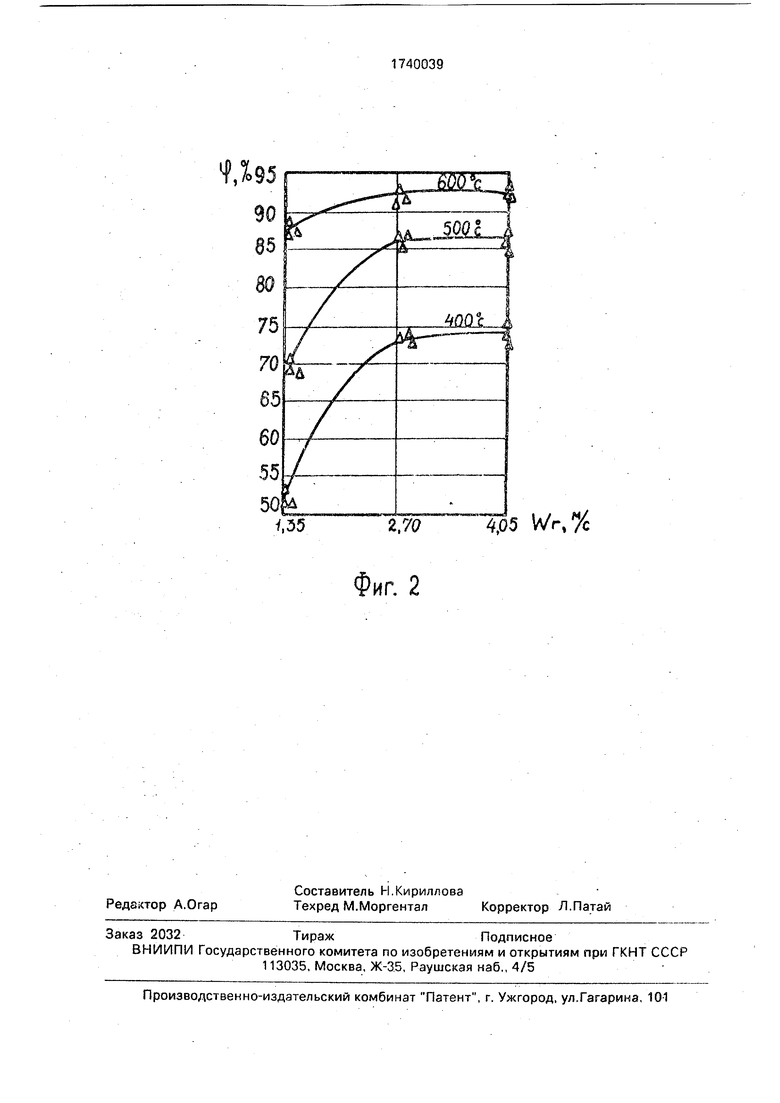

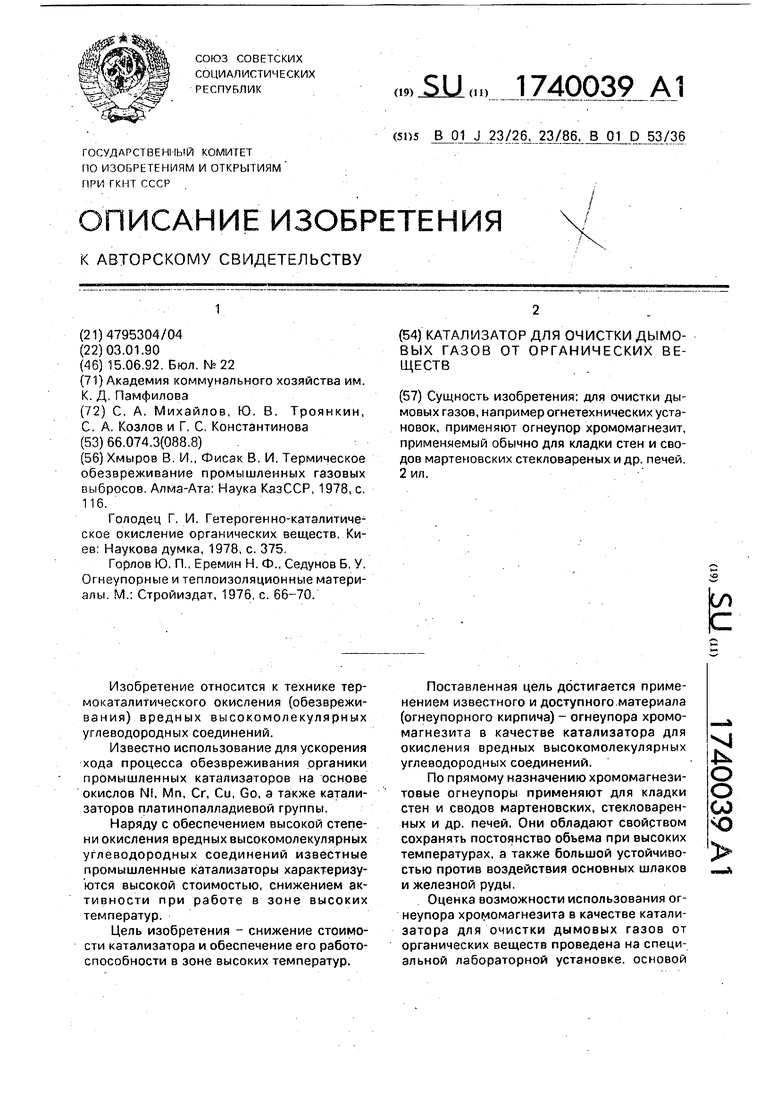

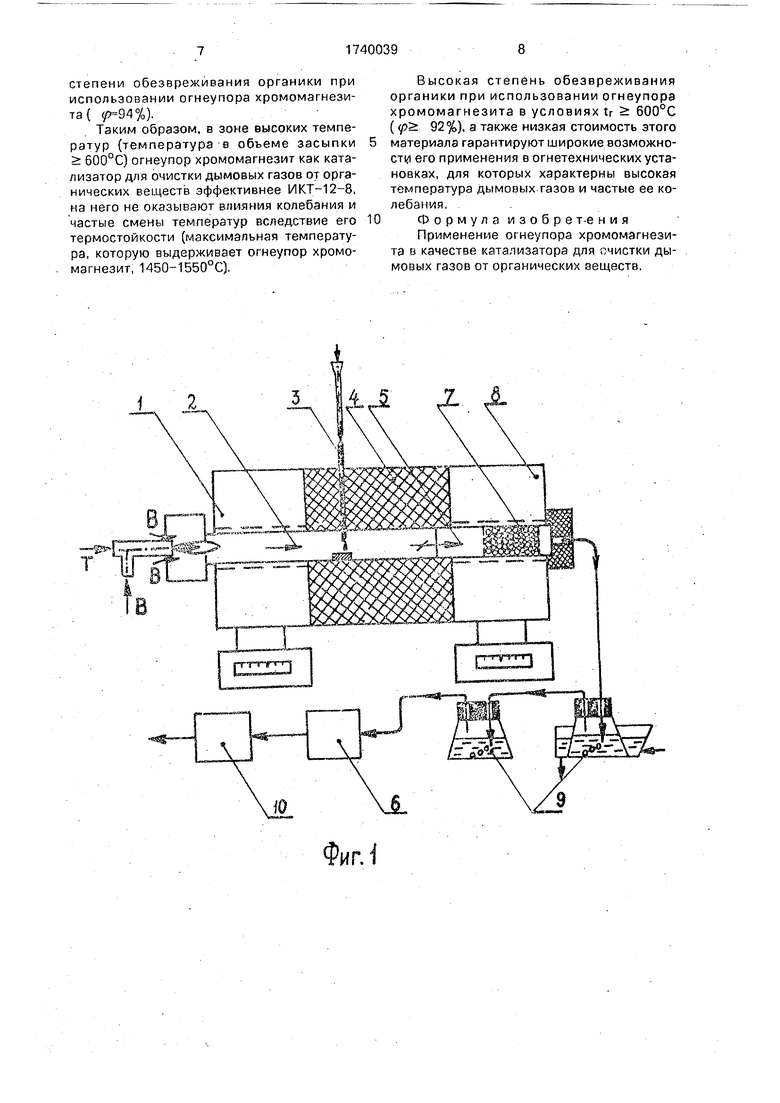

На фиг. 1 представлена схематически установка для проведения процесса; на фиг. 2 - график зависимости.

Установка (фиг. 1) работала по следующей схеме.

Нагретая в трубчатой печи 1 до заданной температуры смесь 2 продуктов сгорания природного газа Т с воздухом В, пройдя зону 3 ввода органики с тепловой изоляцией 4, насыщалась ее парами 5, просасывалась ротаметром 6 через засыпку 7 огнеупора хромомагнезита, размещенную в трубчатой печи 8, через охлаждаемые положительные сосуды 9, исследовалась на газоанализаторе ВT1/110 и сбрасывалась в атмосферу. Суммарный объем жидкости колб 9 подвергали анализу на содержание органики методом химического поглощения кислорода (ХПК) по методике, разработанной в НПО Техэ- нергохимиром.

Состав органики, %: парафин 1,35 ±0,1; стеарин 0,8 ± 0,1%; вазелин 2,05± 0,05; трансформаторное масло 2,0b ± 0,05; эмульгатор 1,27 ± 0,03; дициандиамерформальдегидиая смола 1,9 ±0,1; вода 90.

При выполнении опытов лабораторную установку (фиг. 1) выводили на расчетный режим полного горения с

поддержанием заданной концентрации кислорода и органики в смеси 2. По ходу экспериментов замеряли температуры газового потока перед узлом 3 ввода органики экранированной термопарой, в начале и в

конце каталитической засыпки 7 термопарами, зачсканенпыми в стенку патрона, окружающей среды стеклянным термометром, на выходе из реактора экранированной термопарой; время работы на режимах секундомером и количество введенных капель органики капельницей; расход реагирующей смеси 5 отсасывающим ротаметром 6; содержание 02, С02 и СО (%) после зоны с катализатором 7 с помощью аппарата BTI4

10, Достоверность газового анализа при выходе в расчетную область проверяли по общему уравнению горения. Максимальная погрешность составила 0,7%.

За основной критерий эффективности

рабогы огнеупора хромомагнезита в качестве катализатора для очистки дымовых газов от органических веществ была принята степень окисления паров органики

35

(Р

( ,

где Мц - начальная (введенная) масса органики;

Мост - остаточная (после реактора) масса органики, причем Мц определяли также методом ХПК при отсутствии патрона с катализатором 7 в канале трубчатой печи 8. В ходе экспериментов исследовали в/.ияние на процесс окисления высокомолекулярных углеводородных соединений при наличии огнеупора хромомагнезита скорости движения дымовых газов с парами органики (Wr) и температуры потока 2 перед

узлом 3 ввода органитики (tr).

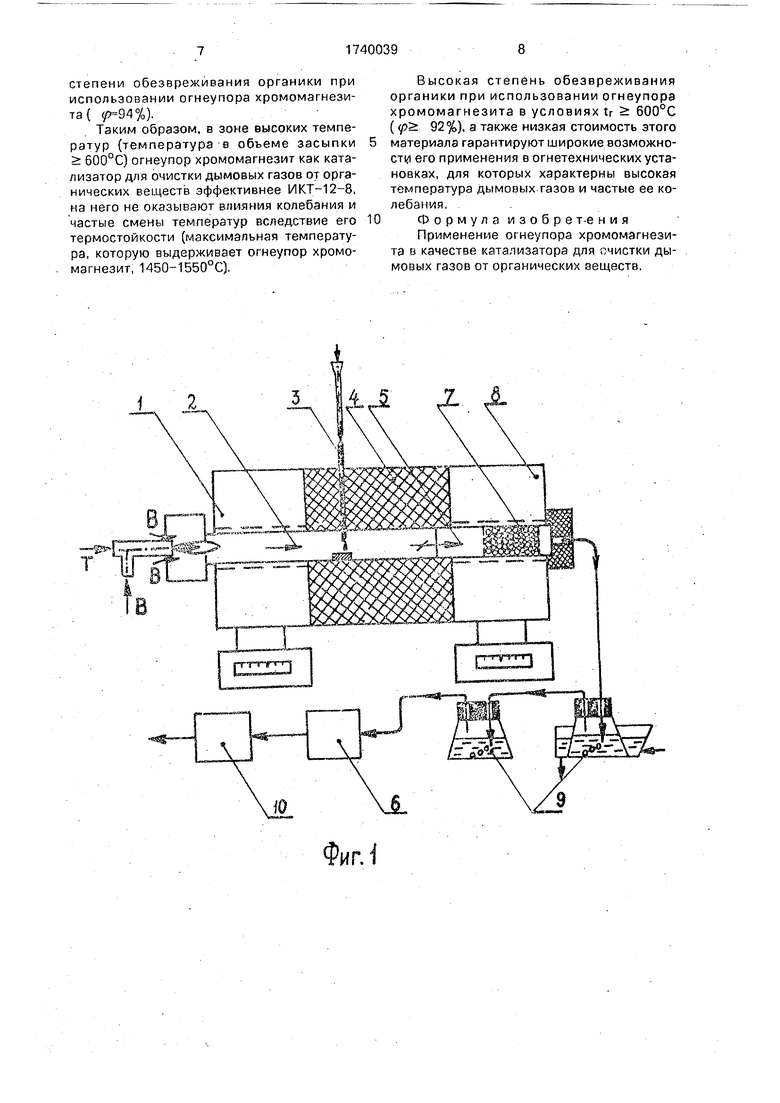

Графическая зависимость f(Wr, tr) представлена на фиг. 2.

Полученное уравнение регрессии имеет следующий вид:

р -120,42+0,421tr+45,65Wr-3,48 10 2Wrtr- -2,05 10 4t2r-4,088W2r,%.

Анализ результатов исследования свидетельствует о том, что огнеупор хромомагнезит является эффективным катализатором при окислении высокомолекулярных углеводородных соединений. Доминирующее влияние на процесс оказывает температура потока 2 дымовых газов. Обезвреживание паров органики осуществляется в трех режимах: внешнедиффузионном и переходном (1,35 ,7 м/с), кинетическом (,7 м/с). Влияние диффузии на ход окисления обусловлено низкими объемными скоростями в засыпке катализатора 7 (верхняя граница Л/об 18420г.). С увеличением W06 в среднем до ЗЗОООг 1 ускоряется массоперенос реагирующей смеси из потока 5 дымовых газов к поверхности катализатора 7 и отвод получаемых продуктов. Дальнейшее приращение Wr (граница 2,7 м/с) не оказывает влияния на степень окисления, преобладающую роль начинает играть скорость химической реакции, и происходит переход процесса обезвреживания высокомолекулярных углеводородных соединений в кинетическую область Заметный рост рс повышением tr обусловлен природой и избирательностью катализатора, а также наличием термического эффекта.

В ходе экспериментов наблюдали повышение температуры потока 5,дымовых газов за зоной реактора в среднем на 85°С, Спекание пор зерен огнеупора хромомагнезита и его оплавление с ростом температуры не зафиксированы

Как следует из анализа данных экспериментов, степень обезвреживания вредных высокомолекулярных органических соединений, содержащихся в дымовых газах, при наличии огнеупора хромомагнезита резко возрастает с увеличением температуры газов на входе в засыпку от 74% при 400°С до 92,5% при 600°С. Критерием эффективной работы катализаторов при окислении является обеспечение концентрации вредных веществ в уходящих газах (перед сбросом в атмосферу) ниже предельно допустимых (ПДК). Поэтому возможны условия (определенная концентрация и содержание вредных соединений в дымовых газах), при которых будет достаточна для достижения ПДК на выходе из установок.

С целью определения эффективности работы огнеупора хромомагнезита, как катализатора по сравнению с известными на лабораторной установке был выполнен комплекс исследований с использованием ряда опытных, а также промышленных катализаторов, включая алюмомеднохромовый катализатор ИКТ-12-8. Эксперименты проводили в идентичных условиях для всех катализаторов. Из промышленных катализаторов ИКТ-12-8 оказался наиболее активным Полученное уравнение регрессии для

5 него (Wrtr) в диапазоне температур tr 4QQ-GOO°C и скоростей потока дымовых газов с высокомолекулярными органическими соединениями Wr 1,35-4,05 м/с имеет следующий вид:

0

/)102,86-0,0025tr+0,859Wr 3,7 юЛ/Vrtr-2,9 .1Q 5t2r-0,1043 W2r, %.

5Из анализа результатов исследований

следует, что эффективность окисления вредных высокомолекулярных органических соединений в присутствии катализатора ИКТ-12-8 возрастает с уменьшением тем0 пературы потока газов. Зависимость р (tr, Wr) в диапазоне выравнивания параметров носит практически линейный характер. Процесс окисления проходит в кинетической области и лимитируется скоростью химиче5 ской реакции.

Для промышленного катализатора ИКТ-12-8 с переходом в зону высоких температур (tr на входе 500°С) наблюдается резкое снижение значения р от 98,3% при

0 ДОО°С до 92% при 600°С. Это обусловлено уменьшением активной поверхности гранул, вызванным частичным спеканием пор и оплавлением катализатора. Оплавление пор ИКТ-12-8 при работе на режимах 5005 600°С на лабораторной установке происходит через 1,5-2 ч. Следовательно, время его активной работы ограничено

Кроме того, реакция окисления вредных высокомолекулярных органических соеди0 нений, содержащихся в дымовых газах ог- нетехнических установок, экзотермична. Как показали результаты экспериментов, повышение температуры в засыпке лабораторной установки для ИКТ-12-8 в среднем

5 составляет 95°С, а при переходе на опытно- промышленный реактор возрастает до 200- 250°С. Поэтому даже при температуре дымовых газов на входе в реактор tr 4QO°C значительная часть обьема засыпки ИКТ-0 12-8 будет находиться в неблагоприятных температурных условиях (tr S 600°С), где р 92%, а для огнеупора хромомагнезита при тех же условиях ,5%.

Экспериментальная апробация работы

5 катализаторов при температуре дымовых газов на входе в засыпку tr 700°C показала дальнейшее ухудшение эффективности действия ИКТ-12-8 ( р 90-91%) и увеличение

степени обезвреживания органики при использовании огнеупора хромомагнезита ( ).

Таким образом, в зоне высоких температур (температура в объеме засыпки : 600°С) огнеупор хромомагнезит как катализатор для очистки дымовых газов от органических веществ эффективнее ИКТ-12-8, на него не оказывают влияния колебания и частые смены температур вследствие его термостойкости (максимальная температура, которую выдерживает огнеупор хромомагнезит, 1450-1550°С),

0

Высокая степень обезвреживания органики при использовании огнеупора хромомагнезита в условиях tr 600°С (р 92%), а также низкая стоимость этого материала гарантируют широкие возможности его применения в огнетехнических установках, для которых характерны высокая температура дымовых газов и частые ее колебания.

Формула изобре т-е н и я Применение огнеупора хромомагнезита в качестве катализатора для очистки дымовых газов от органических эеществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камин | 1990 |

|

SU1795228A1 |

| Способ приготовления асфальтобетонной смеси | 1991 |

|

SU1825764A1 |

| СПОСОБ ПЕРЕРАБОТКИ МУНИЦИПАЛЬНЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2492004C1 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| Способ обезвреживания сточных вод | 1991 |

|

SU1805265A1 |

| Способ обезвреживания сточных вод | 1991 |

|

SU1805266A1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2077936C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

Сущность изобретения: для очистки дымовых газов, например огнетехнических установок, применяют огнеупор хромомагнезит, применяемый обычно для кладки стен и сводов мартеновских стекловареныхидр. печей. 2 ил.

i 2

«gg-4

Фиг.1

1,

4,05 Wr,%

Фиг. 2

| Хмыров В | |||

| И., Фисак В | |||

| И | |||

| Термическое обезвреживание промышленных газовых выбросов | |||

| Алма-Ата: Наука КазССР, 1978, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Голодец Г | |||

| И | |||

| Гетерогенно-каталитиче- ское окисление органических веществ | |||

| Киев: Наукова думка, 1978, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| Горлов Ю | |||

| П., Еремин Н | |||

| Ф., Седунов Б | |||

| У | |||

| Огнеупорные и теплоизоляционные материалы | |||

| М.: Стройиэдат, 1976, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-03—Подача